Esta publicação do blogue explora o fascinante mundo das técnicas de curvatura de tubos. Como engenheiro mecânico experiente, partilharei as minhas ideias sobre os vários métodos utilizados para moldar tubos para diversas aplicações. Descubra a ciência por detrás da criação de curvas suaves e ângulos precisos que tornam os sistemas de tubagem eficientes e esteticamente agradáveis.

A dobragem convencional sem mandril refere-se a um método de dobragem sem enchimento que é normalmente utilizado na produção à temperatura ambiente.

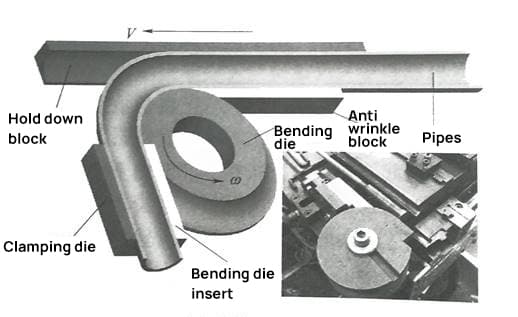

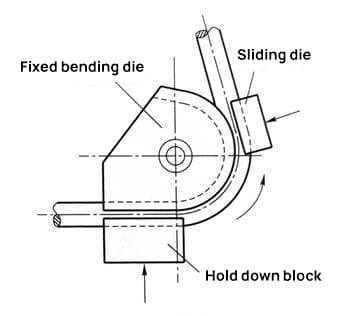

O principal matriz de dobragem e o seu princípio estão ilustrados na figura abaixo. Esta técnica envolve a flexão por estiramento, dobragem por prensagemOs processos de dobragem por derivação, dobragem por pressão e dobragem por rolo.

Principal matriz de dobragem e princípio de dobragem

Leitura relacionada: O guia definitivo para o dobrador de tubos

A flexão de tubos pode ser conseguida através da adição de uma tensão axial baseada num momento de flexão puro. Isto pode ser geralmente classificado como flexão por tensão e flexão por tração rotativa.

Todos os processos de flexão por estiramento partilham uma caraterística comum. A tensão de tração adicional reduz uma parte da tensão de compressão tangencial no lado côncavo durante a flexão pura. Isto resulta na supressão da espessura da parede e do enrugamento na dobragem. No entanto, aumenta inevitavelmente a possibilidade de afinamento da espessura da parede ou mesmo de fissuração no lado convexo da dobra.

(1) Flexão por estiramento

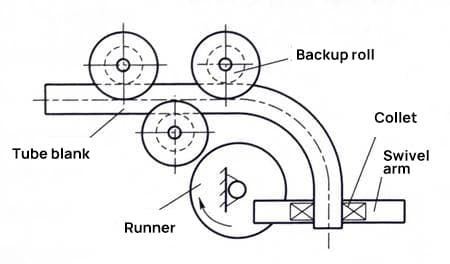

O princípio de funcionamento simplificado de uma enformação por flexão por estiramento comum é apresentado na figura abaixo.

Durante o processo de curvatura do tubo, o tubo em bruto é passado através de três rolos de suporte horizontais e fixado ao braço rotativo através de um mandril. Quando o braço rotativo roda, faz com que o tubo em bruto sofra uma deformação por flexão.

O raio de curvatura da dobra pode ser alterado durante a formação da dobra por estiramento, ajustando a distância entre o rolo de suporte e o mandril, bem como o eixo do corredor.

Se for instalado um dispositivo de aquecimento antes de o tubo em bruto entrar na zona de dobragem, tal como uma corrente de indução de média frequência para pré-aquecer o tubo em bruto, a sua capacidade de deformação plástica pode ser melhorada. Isto permite a realização da formação de dobragem por estiramento com aquecimento.

Princípio de funcionamento simplificado de quatro formas de dobragem por estiramento comuns

(2) Flexão da tração de giro

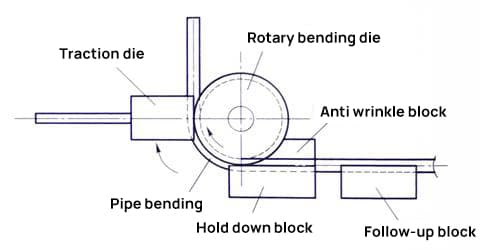

A figura abaixo ilustra a curvatura por tração rotativa, em que cada peça de trabalho da matriz de curvatura tem uma ranhura que corresponde à forma do tubo.

O comprimento da curva da secção transversal é ligeiramente inferior ao semicírculo do tubo em bruto. É utilizada para fixar ou pressionar o tubo em bruto durante a dobragem.

O raio de curvatura pode ser alterada através da substituição da matriz de dobragem rotativa.

O tubo em bruto é pressionado contra a matriz de dobragem rotativa que pode rodar em torno do eixo pela matriz de tração e pelo fixação bloco.

A matriz de tração roda sobre a pista de arco circular com um raio fixo e o eixo da matriz de dobragem rotativa, o que faz com que o tubo em bruto rode com a matriz de dobragem rotativa sob a pressão radial e a fricção tangencial do bloco de fixação para conseguir a formação de dobras.

Devido ao aumento da deformação por estiramento tangencial do tubo em bruto no lado convexo da dobragem, este tem a propriedade de esticar a dobragem.

Atualmente, a maioria dos equipamentos de curvar tubos e das máquinas de curvar tubos CNC em produção funcionam com base no princípio da curvatura por tração rotativa.

Curvador de tubos CNC curvatura por tração rotativa

A flexão por compressão é a contrapartida da flexão por tração, que é conseguida através da ação conjunta do impulso axial adicional ou derivado e do momento fletor na flexão do tubo.

O impulso axial adicional pode reduzir ou contrariar a tensão tangencial no lado convexo da curva, impedindo assim que a espessura da parede da curva diminua ou rache. No entanto, o aumento da tensão de compressão tangencial no lado côncavo da curva pode fazer com que a parede do tubo fique mais espessa ou mesmo enrugada.

A curvatura por compressão de tubos é principalmente categorizada em curvatura por compressão, curvatura por compressão rotativa e curvatura por força axial.

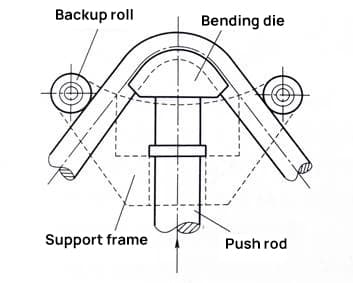

A curvatura de tubos, tal como ilustrado na figura abaixo, é semelhante à curvatura de chapas em V e é utilizada para curvar e moldar produtos em cotovelo de diâmetro médio e pequeno com segmentos de tubos rectos.

A matriz de dobragem e o rolo de suporte têm uma ranhura de trabalho com o mesmo diâmetro do tubo e ligeiramente mais pequena do que o semicírculo.

A matriz de curvatura, consolidada com a haste de pressão e com um raio de curvatura específico, empurra o tubo em bruto para fora e enrola duas formas de curvatura entre os rolos de suporte de ambos os lados.

A substituição da matriz de dobragem pode alterar o raio de dobragem do tubo, enquanto a dimensão dos dois ângulos internos de dobragem é determinada pelo curso de expulsão da matriz de dobragem.

A dobragem de tubos apresenta uma elevada eficiência de produção e o ajuste da matriz é simples.

No entanto, a desvantagem é que o força de flexão aplicada durante a dobragem está concentrada entre os dois rolos de suporte. O contacto inicial entre o tubo em bruto e a matriz de dobragem é suscetível de distorcer a secção de percurso, afectando a qualidade da dobragem.

(2) Flexão por compressão rotativa

A curvatura por compressão rotativa tem uma forma semelhante à curvatura por tração rotativa, mas o mecanismo de curvatura dos tubos é diferente.

Como mostra a figura abaixo, durante o processo de dobragem, a matriz ou rolo deslizante aplica pressão radial ao tubo em bruto enquanto gira em torno do eixo da matriz de dobragem fixa, forçando gradualmente o tubo reto em bruto a aderir à superfície da ranhura da matriz de dobragem fixa sob fricção tangencial para dobrar e formar.

Ao contrário da curvatura por tração rotativa, a zona de deformação por curvatura é gerada entre a matriz deslizante e a matriz de curvatura fixa. A superfície do tubo convexo em bruto está sempre sujeita à ação combinada da pressão radial e da fricção tangencial, o que pode, em certa medida, reduzir a deformação tangencial por tração do tubo convexo em bruto.

(3) Força axial de flexão por impulso

O molde mostrado na figura abaixo consiste em duas metades que são centradas pelo plano de flexão.

Sob o impulso axial da matriz, o tubo em bruto é forçado a ser dobrado e formado por pressão na cavidade do molde depois de passar pela manga de guia.

O processo de deformação por flexão do tubo em bruto no molde é complexo. Para além de estar sujeito ao binário de flexão, está também sujeito ao impulso axial e à força de fricção oposta à sua direção de funcionamento.

A curvatura por pressão é diferente da curvatura normal, uma vez que a camada neutra da deformação da parede do tubo pode deslocar-se para o exterior da curvatura, o que ajuda a aliviar o adelgaçamento da parede exterior.

Para evitar rugas ou torções no interior do cotovelo, a espessura relativa da parede do tubo que está a ser dobrado deve ser superior a 0,06.

Para reduzir o atrito, é muitas vezes necessário lubrificar o molde do tubo ou a cavidade do molde de dobragem.

Para cotovelos de paredes finas, a flexão por pressão com um núcleo é normalmente adoptada para evitar a deformação e o enrugamento.

Para além dos métodos acima referidos, há também a dobragem de desvios, dobragem de rolose outros.

No entanto, a maioria destes métodos pode não cumprir os requisitos rigorosos de precisão e qualidade de curvatura. Por conseguinte, são normalmente utilizados para dobrar acessórios para tubos que não requerem uma elevada precisão em termos de forma e tamanho.

(1) Formação por dobragem de tubos

A curvatura de tubos é um processo de fabrico comum que pode ser efectuado manualmente ou através de uma máquina de curvar tubos.

A curvatura por derivação, como mostra o diagrama abaixo, é semelhante à curvatura por compressão rotativa, exceto que ocorre fricção de rolamento entre a ranhura de trabalho do rolo e a superfície do tubo em bruto.

Durante o processo de dobragemA cabeça de aperto do molde de dobragem é fixada numa extremidade do molde de tubo, enquanto a roda de pressão lateral o pressiona contra a superfície da ranhura do molde de dobragem e gira em torno do molde de dobragem. A cabeça de fixação também roda juntamente com o tubo em bruto.

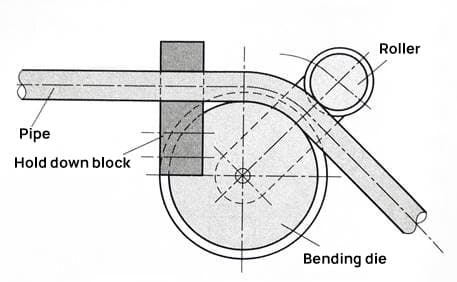

(2) Enformação de rolos de tubos

Tubo dobragem de rolos é normalmente utilizado para dobrar tubos de paredes espessas, como se mostra no diagrama abaixo.

O molde de tubo é colocado entre três ou mais rolos, tendo cada um deles uma ranhura com um diâmetro interior ligeiramente superior ao diâmetro exterior do tubo e uma circunferência de secção ligeiramente inferior ao semicírculo do molde de tubo.

Cada rolo roda e move-se em direcções diferentes, o que permite que o tubo em bruto seja enrolado numa forma de dobragem específica. A dobragem com vários rolos pode aumentar a precisão da dobragem dos tubos, reduzir a distorção da secção transversal da dobragem e melhorar o grau de deformação uniforme da dobragem do tubo.

Embora seja utilizada principalmente para curvar tubos de paredes espessas, por vezes também pode ser utilizada para curvar tubos de paredes finas.

(a) Diagrama esquemático da flexão assimétrica de três rolos

(b) Diagrama esquemático de rolo lateral dobragem de quatro rolos

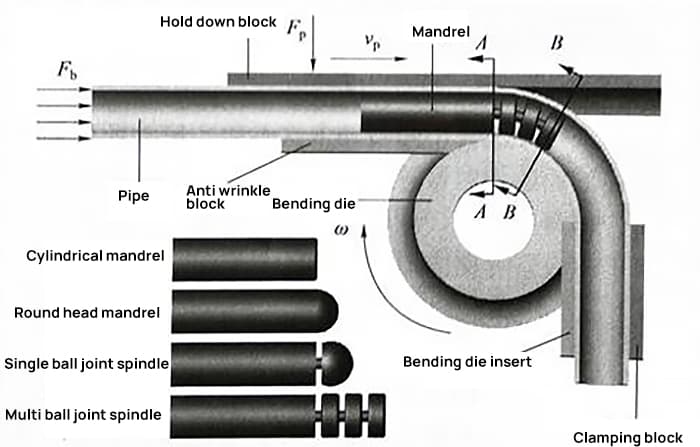

A curvatura de enchimento de tubos, também conhecida como curvatura de mandril, é um processo comum para curvar tubos de paredes finas de diâmetro médio a grande.

Para minimizar ou eliminar defeitos como o achatamento da secção transversal, o colapso da parede e o enrugamento durante o processo de curvatura, é utilizado um método designado por curvatura com enchimento. Isto envolve o enchimento de vários mandris ou enchimentos no tubo em bruto a ser dobrado para fornecer suporte durante o processo de dobragem.

A dobragem por mandril é um processo de dobragem que permite um controlo preciso da forma da secção transversal dos cotovelos.

A principal diferença entre a curvatura com mandril e a curvatura sem mandril comum é que um mandril é pré-colocado no interior do tubo em bruto durante o processo de curvatura.

Na produção atual, os mandris ou as barras de mandril são classificados em dois tipos: mandris rígidos e mandris flexíveis sólidos.

Os mandris rígidos incluem mandris de cabeça redonda, mandris em forma de colher e mandris de corneta.

Os mandris flexíveis incluem mandris flexíveis de uma secção e mandris flexíveis de várias secções.

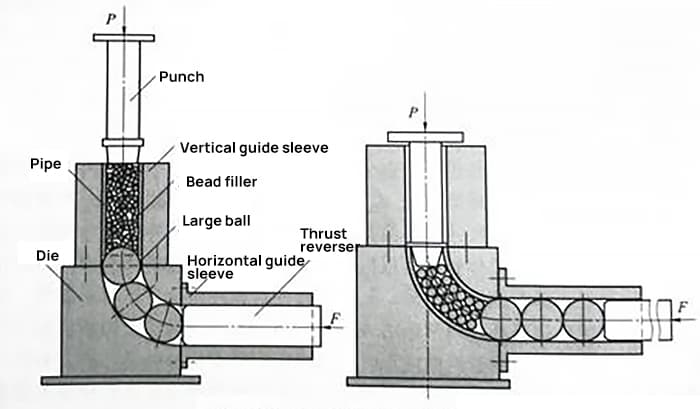

O enchimento de partículas sólidas e a enformação por flexão por pressão é um processo comum para encurvar membros de paredes finas ou cotovelos com uma pequena espessura de parede.

Tradicionalmente, a areia de quartzo era utilizada como material de enchimento, mas tem sido gradualmente substituída por partículas de resina ou contas de metal.

Antes do processo de curvatura por pressão, são colocadas bolas de grande diâmetro ligeiramente mais pequenas do que a vista exterior do tubo em bruto na matriz de curvatura para evitar que o enchimento do talão escorregue. De seguida, o tubo em branco é preenchido com esferas de pequeno diâmetro.

Durante a dobragem por pressão, o cursor da prensa acciona o punção de dobragem por pressão para extrudir o enchimento do cordão no tubo em bruto. No entanto, deve ter-se em conta que as partículas sólidas não podem ser consideradas como um meio contínuo e a sua deformação sob pressão não pode ser aproximada a um volume constante.

Além disso, a utilização de esferas de aço duro pode causar defeitos, tais como indentação na parede interna do cotovelo.

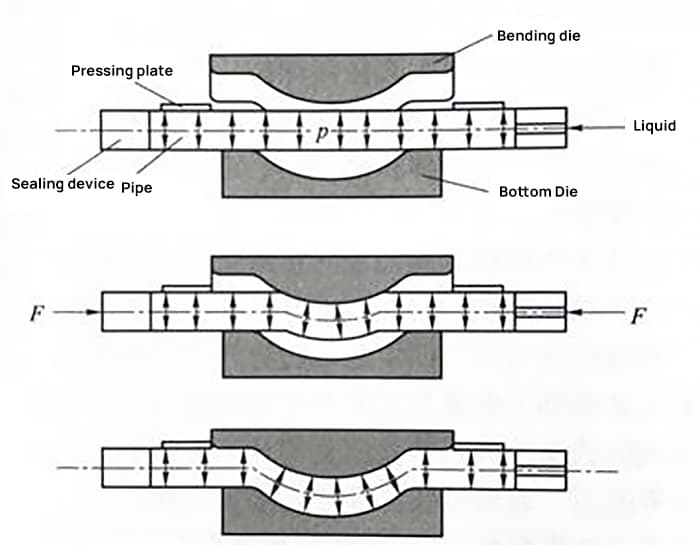

O método de enchimento e dobragem da utilização de líquido como enchimento de tubos foi desenvolvido, com dois processos relativamente maduros: perfuração de tubos, dobragem hidráulica e perfuração de tubos e dobragem por pressão de alimentação.

Embora a dobragem de enchimento líquido ultrapasse algumas das deficiências da dobragem de enchimento de partículas sólidas, a selagem do meio continua a ser um desafio tecnológico.

No processo de dobragem por enchimento líquido, é injetado um líquido curável no tubo em bruto enquanto este se encontra no estado líquido. Assim que as duas extremidades são seladas, a substância líquida solidifica e torna-se um enchimento integral que é utilizado para dobrar.

Os materiais de enchimento solidificados podem incluir água, colofónia, ligas de baixo ponto de fusão e vários tipos de resinas.

A quinagem por aquecimento é uma técnica avançada de conformação de metais utilizada quando os métodos convencionais de quinagem a frio são inadequados para obter geometrias complexas ou quando se trabalha com ligas de elevada resistência. Este processo utiliza a energia térmica para aumentar a plasticidade do material, reduzindo a força de quinagem necessária e minimizando os efeitos de retorno elástico.

O procedimento engloba normalmente três fases críticas: aquecimento controlado, dobragem de precisão e arrefecimento regulado. A fase de aquecimento pode ser efectuada através de vários métodos, cada um oferecendo vantagens distintas:

A escolha do método depende de factores como as propriedades do material, o raio de curvatura pretendido, o volume de produção e os requisitos de qualidade. Os sistemas avançados de controlo de processos e as simulações informáticas são frequentemente utilizados para otimizar os padrões de aquecimento, as forças de dobragem e as taxas de arrefecimento, garantindo uma qualidade consistente do produto e minimizando o desperdício de material.