Já alguma vez se perguntou porque é que a maquinação de furos é mais difícil do que a modelação de superfícies externas? Este artigo revela as complexidades da perfuração, alargamento, perfuração e trepanação. Saiba como as diferentes ferramentas e técnicas afectam a precisão, a qualidade da superfície e a eficiência na maquinagem de furos. Mergulhe para descobrir informações essenciais e dicas práticas para dominar estas operações críticas!

Em comparação com a maquinagem de superfícies cilíndricas externas, as condições para a maquinagem de furos são muito piores, tornando as operações de furos mais difíceis do que a maquinagem cilíndrica externa. Isto deve-se a:

1) O tamanho da ferramenta para maquinação de furos é limitado pelas dimensões do furo, levando a uma fraca rigidez, que pode facilmente resultar em flexão, deformação e vibração.

2) Ao maquinar furos com uma ferramenta de tamanho fixo, o tamanho do furo maquinado depende muitas vezes diretamente do tamanho da ferramenta. Quaisquer erros de fabrico ou desgaste da ferramenta afectarão diretamente a precisão do furo maquinado.

3) Durante a maquinagem de furos, a área de corte está dentro da peça de trabalho, resultando em más condições de remoção de aparas e de dissipação de calor, o que dificulta o controlo da precisão da maquinagem e da qualidade da superfície.

Perfuração é a principal operação para efetuar furos em materiais sólidos, com um diâmetro de perfuração típico inferior a 80 mm. Existem dois métodos de perfuração: a rotação da broca e a rotação da peça de trabalho.

Os erros produzidos por estes métodos são diferentes.

No método de rotação da broca, o eixo central do furo pode desviar-se ou ficar desalinhado devido às arestas de corte assimétricas e à rigidez insuficiente da broca, embora o diâmetro permaneça essencialmente inalterado.

Em contraste, com o método de rotação da peça de trabalho, qualquer desalinhamento da broca resultará em alterações de diâmetro, mas o eixo central do furo permanece reto.

As ferramentas de perfuração comuns incluem brocas helicoidais, brocas de centro e brocas de furo profundo. A mais frequentemente utilizada é a berbequim de torçãocom especificações de diâmetro que variam de Φ0,1-80mm.

Devido a limitações de conceção, as brocas apresentam uma baixa rigidez à flexão e à torção. Juntamente com uma centragem deficiente, a precisão da perfuração é normalmente apenas de IT13~IT11.

O rugosidade da superfície também é relativamente elevado, normalmente entre Ra 50~12,5μm. A perfuração é utilizada principalmente para furos com requisitos de qualidade mais baixos, como furos de parafusos, furos de fundo roscado e furos de óleo.

Para furos que exijam maior precisão e qualidade de superfície, devem ser aplicadas operações subsequentes como alargamento, perfuração ou retificação.

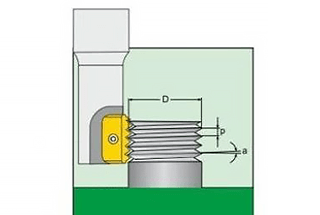

A fresagem é utilizada para processar orifícios já perfurados, fundidos ou forjados para aumentar o seu diâmetro e melhorar a sua qualidade de maquinagem.

Pode servir como uma etapa de pré-usinagem para a usinagem de furos de precisão ou o processo final para furos com requisitos mais baixos. Os alargadores assemelham-se a brocas helicoidais, mas têm mais dentes e não têm arestas de corte transversal.

Em comparação com a perfuração, o alargamento tem as seguintes características

1) Os alargadores têm vários dentes (3-8) que garantem uma melhor orientação e um corte mais estável.

2) Sem arestas de corte transversal, os alargadores proporcionam melhores condições de corte.

3) Devido às menores tolerâncias de maquinagem, as ranhuras de aparas podem ser mais rasas e o núcleo do alargador pode ser mais espesso, garantindo maior resistência e rigidez.

A precisão da fresagem situa-se geralmente entre IT11~IT10, com uma rugosidade superficial que varia entre Ra 12,5~6,3μm. A fresagem é frequentemente utilizada para furos com diâmetros inferiores a 30 mm.

Para furos de maior diâmetro (D ≥30mm), é inicialmente utilizada uma broca mais pequena (0,5-0,7 vezes o diâmetro do furo), seguida do alargador correspondente para melhorar a qualidade e a eficiência da maquinagem.

Para além dos furos cilíndricos, os alargadores especiais podem ser utilizados para maquinar furos escareados e faces planas. Normalmente, possuem uma coluna de guia que utiliza um furo pré-usinado para orientação.

O mandrilamento é um dos métodos de maquinação de precisão para furos e é amplamente aplicado no fabrico.

Para furos mais pequenos, em comparação com a retificação cilíndrica interna e o mandrilamento fino, o alargamento é um método mais económico e prático.

(1) Ferramentas de perfuração

As ferramentas de perfuração são normalmente de dois tipos: manuais e mecânicas. As ferramentas manuais têm um cabo reto com uma parte de trabalho mais comprida, proporcionando uma melhor orientação. As ferramentas accionadas por máquina têm um cabo ou um design de encaixe. As ferramentas de furar podem maquinar furos cilíndricos e cónicos.

(2) Processo de perfuração e aplicações

A quantidade de material deixado para perfurar influencia significativamente a qualidade do furo. Demasiado material aumenta a carga e o desgaste da ferramenta, resultando num acabamento superficial e numa tolerância dimensional fracos.

Demasiado pouco material não removerá as marcas de ferramenta da operação anterior, não melhorando a qualidade do furo.

Geralmente, a perfuração em bruto requer uma tolerância de 0,35~0,15mm, enquanto a perfuração fina requer 0,15~0,05mm.

Para evitar a acumulação de aparas, a perfuração utiliza normalmente velocidades de corte mais baixas (para ferramentas de aço rápido que trabalham em aço e ferro fundido, v<8m/min).

A velocidade de avanço depende do diâmetro do furo, sendo que furos maiores exigem velocidades de avanço mais elevadas, normalmente entre 0,3~1mm/r para ferramentas de aço rápido em aço e ferro fundido.

Adequado fluidos de corte são essenciais durante a perfuração para arrefecimento, lubrificação e remoção de aparas, para evitar a acumulação de aparas e garantir a sua remoção atempada.

Em comparação com a retificação e a perfuração de precisão, o alargamento oferece taxas de produção mais elevadas e uma manutenção de precisão mais fácil.

No entanto, o alargamento não pode corrigir erros de posição no eixo do furo, que devem ser assegurados pela operação anterior. O alargamento não é adequado para furos escalonados e furos cegos.

A precisão dos furos fresados situa-se normalmente entre IT9~IT7, com uma rugosidade superficial que varia entre Ra 3,2~0,8μm.

Para furos de tamanho médio que requerem maior precisão (como o IT7), uma sequência de perfuração é uma abordagem típica de fabrico.

A trepanação é um método de maquinagem que alarga furos pré-fabricados utilizando um ferramenta de corte. Esta operação pode ser efectuada tanto numa máquina de trepanação como num torno.

1. Métodos de trepanação

Existem três métodos distintos de trepanação.

1) A peça roda enquanto a ferramenta avança linearmente. Este método é utilizado principalmente em tornos.

Uma caraterística deste método é que a linha central do furo maquinado se alinha com o eixo de rotação da peça de trabalho.

O redondeza do furo depende principalmente da precisão da rotação do fuso principal do torno, enquanto o erro geométrico axial é influenciado pela precisão da direção de avanço da ferramenta em relação ao eixo de rotação da peça.

Este método é ideal para a maquinação de furos que requerem concentricidade com superfícies externas.

2) A ferramenta gira enquanto a peça avança linearmente. O fuso da máquina de trepanação acciona a rotação da ferramenta e a mesa de trabalho faz avançar a peça.

3) A ferramenta gira e avança simultaneamente. Neste método, o comprimento do balanço da barra de trepanação muda, causando forças e deformações variáveis na barra. O diâmetro do furo perto da caixa do fuso é maior do que mais afastado, resultando num furo cónico.

Além disso, à medida que o comprimento da saliência aumenta, as deformações de flexão devido ao peso do fuso também aumentam, causando flexão no eixo do furo maquinado. Este método é adequado apenas para furos mais curtos.

2. Trepanação de diamantes

Em comparação com a trepanação geral, a trepanação diamantada apresenta menos retrocesso de corte, menores taxas de avanço e velocidades de corte mais elevadas.

Pode atingir uma elevada precisão de maquinagem (IT7 a IT6) e um acabamento superficial muito suave (Ra entre 0,4 e 0,05 μm). Inicialmente, a trepanação diamantada era efectuada com ferramentas diamantadas, mas atualmente são normalmente utilizadas ferramentas de carboneto de tungsténio, CBN e diamante sintético.

É utilizado principalmente para metais não ferrosos, mas também pode ser utilizado para ferro fundido e aço.

Os parâmetros de corte padrão para a trepanação com diamante são:

Para garantir uma elevada precisão e qualidade de superfície na trepanação diamantada, a máquina (máquina de trepanação diamantada) deve ter uma elevada precisão geométrica e rigidez.

O rolamento do fuso principal utiliza normalmente rolamentos de esferas de contacto angular precisos ou rolamentos deslizantes hidrostáticos, e os componentes rotativos de alta velocidade têm de ser finamente equilibrados.

Além disso, o mecanismo de alimentação deve funcionar de forma muito suave para garantir um movimento de alimentação constante e a baixa velocidade da mesa de trabalho.

A trepanação com diamante oferece uma excelente qualidade de maquinação e produtividade. É amplamente utilizado para a maquinação final de furos de precisão na produção em massa, tais como furos de cilindros de motores, furos de pistões e furos do eixo principal em cabeçotes de máquinas-ferramenta.

No entanto, é importante notar que, ao maquinar produtos de metal ferroso com trepanação diamantada, apenas devem ser utilizadas ferramentas de carboneto de tungsténio ou CBN.

As ferramentas de diamante não são adequadas devido à elevada afinidade entre os átomos de carbono do diamante e os elementos ferrosos, o que reduz a vida útil da ferramenta.

3. Instrumentos de trepanação

Os instrumentos de trepanação podem ser classificados em instrumentos de um e de dois gumes.

4. Características e aplicações da trepanação

Em comparação com o processo de perfuração-expansão-reaming, a trepanação não é limitada pelo tamanho da ferramenta. Tem uma forte capacidade de correção de erros, permitindo várias passagens da ferramenta para ajustar os desalinhamentos iniciais do furo.

Além disso, mantém uma elevada precisão posicional em relação à superfície de referência.

Em comparação com o torneamento externo, a trepanação enfrenta desafios como a rigidez reduzida do sistema de ferramentas, maiores deformações, condições inadequadas de arrefecimento e remoção de aparas e deformações térmicas significativas da peça de trabalho e da ferramenta. Isto resulta numa menor qualidade de maquinação e produtividade para a trepanação do que para o torneamento externo.

A partir da análise acima, é evidente que a trepanação oferece uma ampla gama de processamento, capaz de maquinar vários tamanhos de furos e graus de precisão.

Para furos de grande diâmetro que exigem elevada precisão dimensional e posicional, a trepanação é frequentemente a única opção de maquinação.

A sua precisão de maquinação varia entre IT9 e IT7. A trepanação pode ser efectuada em máquinas de trepanação, tornos, fresadoras e outras máquinas-ferramentas, oferecendo versatilidade e aplicação generalizada na produção.

Na produção de grandes volumes, os modelos de trepanação são frequentemente utilizados para aumentar a eficiência.

(1) Princípios de afiação e cabeça de afiação

O brunimento é um processo de acabamento que utiliza uma cabeça de brunimento equipada com varas de moagem (pedras de amolar) para alisar orifícios.

Durante o brunimento, a peça de trabalho permanece estacionária enquanto a cabeça de brunimento, accionada pelo fuso principal da máquina, roda e retribui de forma linear.

Os paus de retificação exercem pressão sobre a superfície da peça de trabalho, removendo uma camada extremamente fina de material, o que resulta num padrão de intersecção de riscos.

Para evitar o arrastamento repetitivo dos grãos abrasivos, as rotações por minuto da rotação da cabeça de afiar e os seus movimentos recíprocos devem ser coincidentes.

O ângulo do padrão de hachura cruzada está associado à velocidade recíproca e à velocidade circunferencial da cabeça de afiar. O tamanho deste ângulo afecta a qualidade e a eficiência da afiação.

Tipicamente, é utilizado um ângulo mais grosso para a brunidura de desbaste e um ângulo mais fino para a brunidura de acabamento. Para facilitar a remoção de abrasivos partidos e aparas, reduzir a temperatura de corte e melhorar a qualidade da maquinação, deve ser utilizado um amplo fluido de corte durante a afiação.

Para garantir uma afiação uniforme ao longo da parede do furo, a vara de esmeril deve ultrapassar um pouco as duas extremidades do furo.

Para garantir uma afiação uniforme e minimizar o impacto dos erros de rotação do fuso na precisão da maquinação, a maioria das cabeças de afiação estão ligadas de forma flutuante ao fuso principal.

São adoptadas várias estruturas como a manual, pneumática e hidráulica para a regulação da expansão radial dos paus de retificação na cabeça de retificação.

(2) Características técnicas e âmbito de aplicação da afiação

1) A afiação permite obter uma elevada precisão dimensional e geométrica. A precisão da maquinação varia entre IT7 e IT6. Os erros de arredondamento e de cilindricidade do furo podem ser controlados dentro de um intervalo apertado. No entanto, o brunimento não melhora a precisão posicional do furo processado.

2) A afiação produz um acabamento de superfície superior com uma rugosidade de superfície Ra de 0,2~0,25μm e uma profundidade de camada de metal alterada mínima de 2,5~25μm.

3) Em comparação com as velocidades de retificação, a velocidade circunferencial da cabeça de afiar pode não ser elevada (vc=16~60m/min).

No entanto, devido à grande área de contacto entre a vara de moagem e a peça de trabalho, e a uma velocidade recíproca relativamente elevada (va=8~20m/min), a afiação ainda mantém uma elevada taxa de produção.

A brunidura é amplamente utilizada na produção em massa para maquinar cilindros de motores e furos precisos em vários dispositivos hidráulicos.

Normalmente, lida com furos com diâmetros de [tamanho específico] ou superiores e pode maquinar furos profundos com uma relação comprimento/diâmetro superior a 10.

No entanto, o brunimento não é adequado para furos em metais não ferrosos com plasticidade significativa, nem pode processar furos com ranhuras de chaveta ou ranhuras estriadas.

(1) Brocha e ferramenta de brochar

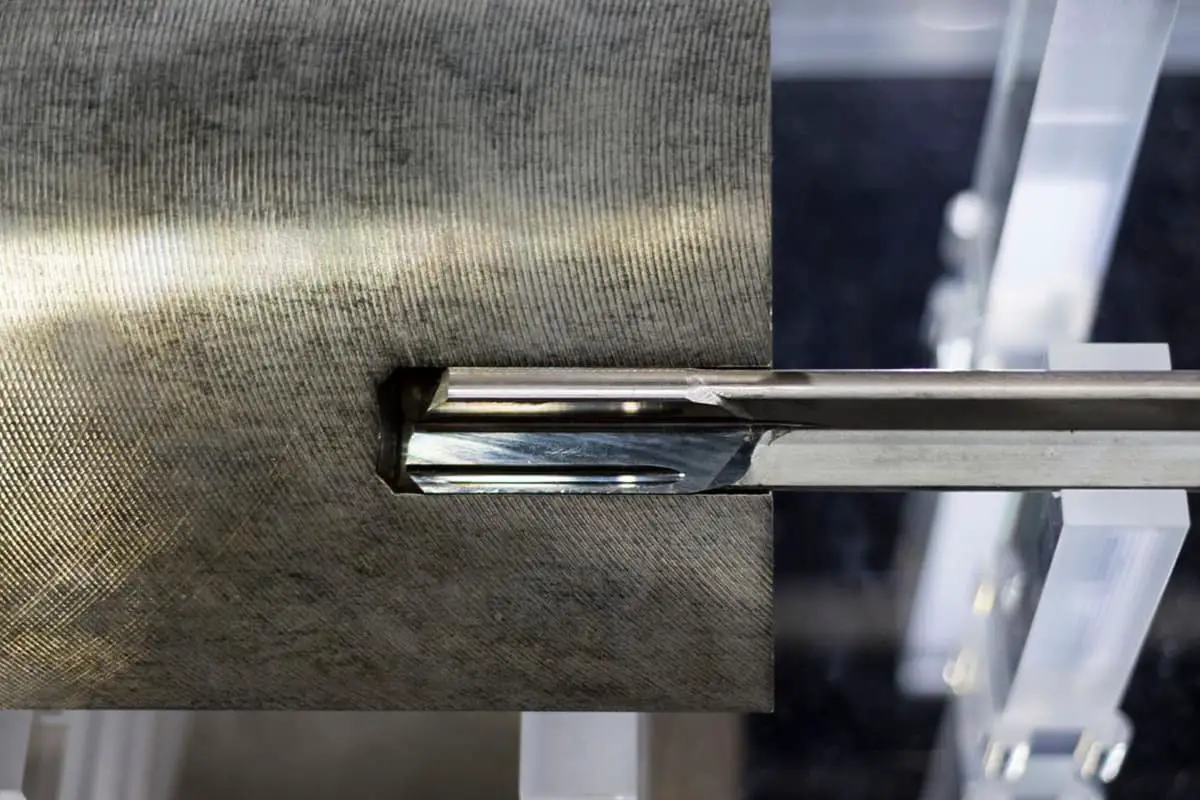

O brochamento de furos é um método de maquinagem de precisão de alta produção executado com uma ferramenta de brochamento especialmente concebida numa máquina de brochamento.

As máquinas de brochagem são classificadas em tipos horizontais e verticais, sendo os horizontais os mais predominantes.

Durante o processo de brochagem, a ferramenta de brochagem executa um movimento linear de baixa velocidade (movimento primário).

Geralmente, a ferramenta de brochar deve ter pelo menos 3 dentes de trabalho engatados; caso contrário, pode funcionar de forma instável e provavelmente produzir ondulações circulares na superfície da peça de trabalho.

Para evitar uma força de brochagem excessiva que possa partir a ferramenta, o número de lâminas a trabalhar em simultâneo não deve, normalmente, exceder 6 a 8.

Existem três técnicas distintas de brochagem:

1) Brochagem camada a camada:

Esta técnica remove sequencialmente a margem de maquinagem da peça de trabalho, camada a camada. Para facilitar quebra de chipsA técnica de fresagem é a técnica de corte de cavacos, em que os dentes da ferramenta são concebidos com ranhuras de quebra de cavacos interligadas. As ferramentas de brochar concebidas para esta técnica são designadas por brochas standard.

2) Brochagem segmentar:

A caraterística desta técnica é que cada camada de metal da superfície de maquinagem é removida por um conjunto de dentes escalonados quase do mesmo tamanho (geralmente composto por 2-3 dentes). Cada dente remove apenas uma parte de uma camada de metal. As brochas concebidas para este método são designadas por brochas de corte de rodas.

3) Brochagem combinada:

Esta abordagem reúne as vantagens da brocagem camada a camada e da brocagem segmentar. As secções de corte grosso utilizam a brochagem segmentar, enquanto as secções de corte fino adoptam a técnica de camada por camada. Isto não só encurta o comprimento da ferramenta de brochagem, aumentando a produtividade, como também permite obter um melhor acabamento superficial. As brochas concebidas para este método são conhecidas como brochas combinadas.

(2) Características técnicas e âmbito de aplicação do brochamento de furos

1) A ferramenta de brochar é multi-dedada; num único curso de brochar, completa sequencialmente a maquinação em bruto, a maquinação de acabamento e o polimento do furo, tornando o processo altamente eficiente.

2) A precisão do broqueamento de furos depende em grande parte da precisão da ferramenta de broqueamento. Em condições normais, a precisão da brocagem de furos pode atingir IT9 a IT7, e a rugosidade da superfície Ra pode situar-se entre 6,3 e 1,6 μm.

3) Durante a brochagem de furos, a peça de trabalho é posicionada pelo furo que está a ser maquinado (a parte dianteira da ferramenta de brochagem serve como componente de posicionamento). Isto torna difícil assegurar a precisão posicional entre o furo e outras superfícies. Para peças rotativas em que as superfícies circulares interiores e exteriores requerem concentricidade, a brochagem é normalmente efectuada em primeiro lugar, depois as outras superfícies são maquinadas utilizando o furo como referência.

4) As ferramentas de brochar podem não só maquinar furos redondos, mas também furos moldados e furos estriados.

5) As ferramentas de brochar são ferramentas de tamanho fixo; têm formas complexas e são dispendiosos, o que os torna inadequados para a maquinagem de furos maiores.

A brocagem de furos é frequentemente utilizada na produção em massa para maquinar furos passantes em peças pequenas e médias com diâmetros que variam entre Ф10 e 80mm e profundidades de furo que não excedem cinco vezes o diâmetro.