Imagine fundir dois metais muito diferentes sem problemas. Este artigo revela sete métodos eficazes para soldar latão e cobre vermelho, metais conhecidos pelas suas propriedades e desafios únicos. Da soldadura a gás à soldadura por arco de árgon, descubra as técnicas, ferramentas e dicas necessárias para obter soldaduras perfeitas. No final, saberá como lidar com estes metais com confiança, garantindo juntas fortes e de alta qualidade nos seus projectos. Mergulhe no mundo da soldadura e eleve as suas competências com estes conhecimentos essenciais.

Latão

O latão é uma liga de cor amarela composta por cobre e zinco. O latão comum é composto apenas por estes dois elementos, enquanto o latão especial é composto por mais do que dois elementos, tais como chumbo, estanho, manganês, níquel, ferro e silício.

O latão com um teor de cobre de 62% a 68% tem um ponto de fusão que varia entre 934 e 967 graus. É conhecido pela sua forte resistência ao desgaste e boas propriedades mecânicas, tornando-o adequado para utilização no fabrico de equipamento sob pressão.

O latão especial também é conhecido pela sua elevada resistência, dureza e resistência à corrosão química. Isto torna-o uma escolha popular para a produção de tubos sem costura, que podem ser utilizados em aplicações como permutadores de calor, condensadores, condutas de baixa temperatura e tubos de transporte submarino.

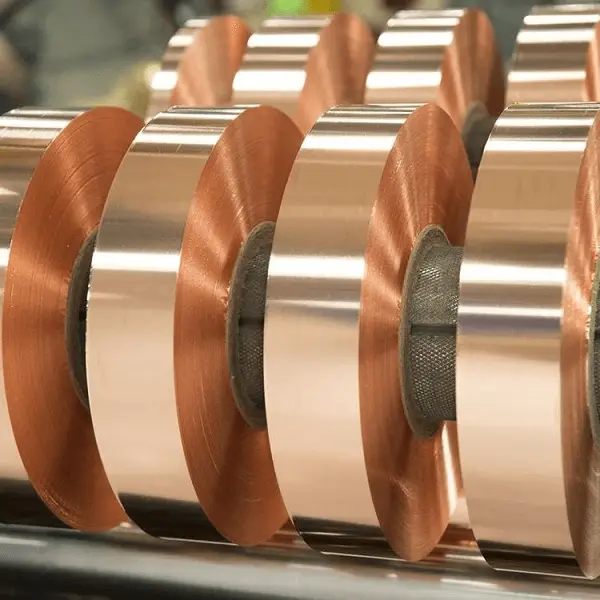

Para além dos tubos, o latão também pode ser utilizado para fabricar chapa metálicabarras, peças fundidas e outros produtos. Com a sua forte plasticidade e elevado teor de cobre, o latão é um material ideal para o fabrico de equipamento sob pressão.

Cobre vermelho

O cobre vermelho é um tipo de cobre que recebe o seu nome devido à sua cor púrpura-avermelhada. É também conhecido como cobre industrial puro e é composto unicamente por cobre.

O cobre vermelho tem um ponto de fusão de 1083°C e não sofre transformações isoméricas. A sua densidade relativa é de 8,9, ou seja, cinco vezes superior à do magnésio. É também cerca de 15% mais pesado do que o aço comum.

Quando se forma uma película de óxido na sua superfície, o cobre vermelho adquire uma tonalidade roxo-avermelhada, razão pela qual é designado por cobre vermelho. Este cobre também contém uma certa quantidade de oxigénio e é por vezes referido como cobre com oxigénio.

Os métodos de soldadura do latão incluem a soldadura a gás, a soldadura por arco de carbono, a soldadura por arco manual e soldadura por arco de árgon.

A soldadura a gás é o método mais utilizado na soldadura de latão devido à baixa temperatura da chama de soldadura a gás, que reduz a evaporação do zinco no latão em comparação com a soldadura eléctrica métodos de soldadura.

Os fios de soldadura habitualmente utilizados para o latão soldadura a gás são o fio 221, o fio 222 e o fio 224. Estes arames contêm elementos como o silício, o estanho e o ferro, que ajudam a evitar e a reduzir a evaporação e a perda por queima do zinco durante o processo de soldadura, garantindo a qualidade da soldadura e evitando a formação de poros.

Dois tipos de fluxo são normalmente utilizados na soldadura a gás de latão: pó sólido e fluxo de gás. O fluxo de gás é composto por borato de metilo e metanol, como o agente de gás 301. Este fluxo ajuda a melhorar a qualidade da soldadura e a evitar a contaminação.

Além do cobre 227 e do cobre 237, os eléctrodos fabricados pelo próprio também podem ser utilizados para soldadura de latão. Durante a soldadura por arco em latão, recomenda-se a utilização de uma fonte de alimentação CC com o elétrodo positivo ligado à peça de trabalho e o elétrodo negativo ligado ao elétrodo.

Antes de soldar, é importante limpar bem a superfície da peça de trabalho. O ângulo da ranhura deve situar-se entre 60 e 70 graus para garantir a formação correcta da soldadura.

Para melhorar a qualidade da soldadura, a peça de trabalho deve ser pré-aquecida a uma temperatura entre 150 e 250°C. Durante a soldadura, recomenda-se a utilização de um arco curto e um movimento linear sem oscilações transversais ou para a frente e para trás. O velocidade de soldadura deve ser elevado para obter melhores resultados.

É importante notar que as soldaduras de latão que entram em contacto com meios corrosivos, como a água do mar e o amoníaco, devem ser recozidas após a soldadura para aliviar qualquer tensão de soldadura.

Os fios de soldadura de latão padrão, tais como o fio 221, o fio 222 e o fio 224, podem ser utilizados para a soldadura manual por arco com árgon de latão. Em alternativa, podem ser utilizados materiais de enchimento com a mesma composição que o metal de base.

Tanto a ligação positiva DC como a soldadura AC podem ser utilizadas para este processo. Quando se utiliza a soldadura AC, a evaporação do zinco é menor do que quando se utiliza a ligação positiva DC.

Na maioria dos casos, o pré-aquecimento não é necessário antes da soldadura. No entanto, se houver uma diferença significativa na espessura da chapa, pode ser necessário um pré-aquecimento.

Recomenda-se que a soldadura seja feita o mais rapidamente possível para obter resultados óptimos. Após a soldadura, a soldadura deve ser aquecida a uma temperatura entre 300 e 400°C durante recozimento para aliviar as tensões de soldadura e evitar fissuras durante a utilização.

Para a soldadura por arco de latão-carbono, o fio 221, o fio 222 e o fio 224 podem ser seleccionados com base na composição do metal de base. Em alternativa, também pode ser utilizado fio de soldadura de latão fabricado pelo próprio.

O fluxo de gás 301 pode ser utilizado como um fluxo durante a soldadura.

Recomenda-se a utilização de soldadura por arco curto para minimizar a evaporação e a perda de zinco por queima.

O cobre vermelho, também conhecido como cobre industrial puro, pode ser soldado através de vários métodos, como a soldadura a gás, a soldadura manual por arco de carbono, a soldadura manual por arco elétrico, a soldadura manual por arco de árgon e a soldadura automática para estruturas maiores.

As juntas de topo são o método preferido para soldar cobre vermelho, sendo as juntas sobrepostas e as juntas em T utilizadas apenas quando necessário. Existem duas opções para os fios de soldadura na soldadura a gás: fios de soldadura que contêm elementos desoxidantes, tais como os fios 201 e 202, ou uma combinação de fio de cobre geral e metal de base, utilizando o agente de gás 301 como fluxo. Deve ser utilizada uma chama neutra durante a soldadura a gás do cobre vermelho.

Na soldadura por arco manual, o cobre vermelho vareta de soldadura O cobre 107 é utilizado com um núcleo de soldadura de cobre vermelho (T2, T3). Antes da soldadura, é importante limpar os bordos do junta de soldadura.

Se a espessura da peça de trabalho for superior a 4 mm, é necessário um pré-aquecimento, com uma temperatura de aproximadamente 400 a 500 °C. O elétrodo de cobre 107 deve ser utilizado para a soldadura e deve ser adoptada uma fonte de alimentação de ligação inversa DC.

Durante a soldadura, deve ser utilizado um arco curto e a vareta de soldadura não deve mover-se lateralmente. Um movimento linear recíproco da vareta de soldadura pode melhorar a formação da soldadura. Para soldaduras longas, deve ser utilizado o método de soldadura por retrocesso passo a passo. A velocidade de soldadura deve ser tão rápida quanto possível.

Ao soldar várias camadas, é importante remover qualquer escória entre as camadas. A soldadura deve ser efectuada numa área bem ventilada para evitar o envenenamento por cobre. Após a soldadura, a soldadura deve ser aplanada com um martelo para aliviar a tensão e melhorar a qualidade da soldadura.

Leitura relacionada: Como escolher a vareta de soldadura correcta?

Na soldadura manual por arco de árgon de cobre vermelho, podem ser utilizados fios de soldadura como o fio 201 (fio de soldadura especial de cobre vermelho), o fio 202 e o fio de cobre vermelho T2. Antes da soldadura, é importante limpar os bordos de soldadura da peça de trabalho e a superfície do fio de soldadura de qualquer película de óxido, óleo ou outros contaminantes para evitar defeitos como poros e inclusões de escória. Isto pode ser efectuado através de métodos de limpeza mecânicos ou químicos.

O tamanho da ranhura efectuada na peça de trabalho depende da sua espessura. Se a espessura for inferior a 3 mm, não é necessária qualquer ranhura. Para espessuras de 3 a 10 mm, deve ser aberta uma ranhura em V com um ângulo de 60 a 70 graus. Se a espessura for superior a 10 mm, deve ser efectuada uma ranhura em X com um ângulo de 60 a 70 graus. Recomenda-se geralmente que se evitem arestas sem corte para evitar uma penetração incompleta. A folga para as juntas de topo deve ser entre 0,5 e 1,5 mm, dependendo da espessura da placa e do tamanho da ranhura.

A ligação positiva DC é normalmente utilizada para a soldadura manual por arco de árgon do cobre vermelho, com o elétrodo de tungsténio ligado ao elétrodo positivo. Para evitar os poros e assegurar uma fusão e penetração fiáveis da raiz da soldadura, é necessário aumentar a velocidade de soldadura, reduzir o consumo de árgon e pré-aquecer a peça de trabalho. O temperatura de pré-aquecimento A temperatura de pré-aquecimento deve situar-se entre 150 e 300°C para peças com menos de 3 mm de espessura e entre 350 e 500°C para peças com mais de 3 mm de espessura. A temperatura de pré-aquecimento não deve ser demasiado elevada, uma vez que pode reduzir as propriedades mecânicas da junta soldada.

A soldadura por arco de carbono também pode ser utilizada para o cobre vermelho. Os eléctrodos de carbono e os eléctrodos de grafite podem ser utilizados como eléctrodos de soldadura, e o fio de soldadura utilizado é o mesmo que o utilizado na soldadura a gás. O metal de base também pode ser cortado, e o fluxo de gás 301 pode ser utilizado como fluxo.

Durante a instalação de um equipamento, uma empresa necessitou de soldar seis tubos de cobre (modelo T2) com dimensões de Φ180mm×10mm. Para esta tarefa, a soldadura manual com gás inerte de tungsténio foi utilizada com grande sucesso. Os passos do processo de soldadura foram os seguintes:

1. Preparação da pré-soldadura

1.1 O equipamento de soldadura utilizado foi uma máquina WSE-350 AC/DC Soldadura TIG máquina com polaridade positiva DC. A polaridade escolhida material de soldadura foi o fio de soldadura de cobre (fio 201), com um diâmetro de 3 mm. A pureza do gás árgon era ≥99,96%.

1.2 Os chanfros estavam alinhados, sem espaços entre eles.

1.3 A área de soldadura do tubo de cobre e o fio de cobre foram mantidos livres de óleo, camadas de oxidação, humidade e outros contaminantes, e exibiram um brilho metálico.

1.4 Parâmetros de soldadura: Foi utilizado um elétrodo de tungsténio de cério de Φ3mm juntamente com um bocal de Φ14mm. A corrente de soldadura foi definida entre 160~180A, e o fluxo de gás árgon foi de 15L/min.

1.5 Pré-aquecimento: Devido à elevada condutividade térmica e coeficiente de expansão térmica do cobre, bem como à sua fragilidade quando aquecido, o bisel do tubo de cobre e a área de 60mm de cada lado foram pré-aquecidos antes da soldadura. Este pré-aquecimento foi efectuado utilizando uma chama de oxi-acetileno, atingindo uma temperatura de aproximadamente 500℃. A temperatura foi medida com um termómetro de contacto pontual.

1.6 Duas áreas do tubo foram soldadas por pontos (dividindo a circunferência do tubo em três partes iguais, duas das quais foram soldadas por pontos e uma foi o ponto de partida da soldadura). As soldaduras por pontos tinham um comprimento necessário ≥10mm e uma altura de soldadura adequada de 3mm.

2. Procedimento de soldadura

O processo de soldadura foi efectuado em duas camadas: uma de raiz e outra de topo. Todas as soldaduras foram efectuadas na posição de soldadura rotativa, especificamente entre as 10 e as 11:30 do mostrador de um relógio, com uma rotação ascendente aleatória durante a soldadura.

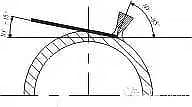

2.1 Corrida de raiz: A execução de raiz foi efectuada utilizando um técnica de soldadura. Durante a soldadura, foram tomadas medidas para evitar a formação de bolsas de gás, inclusões de escória, salpicos de soldadura e penetração incompleta. O ângulo entre o fio de soldadura e a superfície do tubo foi mantido tão pequeno quanto possível para melhorar a eficácia da proteção de árgon, como se mostra na Figura 7.

Assegurar um movimento suave da pistola de soldadura e um controlo adequado da temperatura da poça de fusão. Esta não deve ser nem demasiado alta nem demasiado baixa para que o processo de soldadura decorra sem problemas. É crucial monitorizar de perto o fluxo do cobre fundido na poça de fusão e dominar o momento da fusão e da penetração.

Quando o metal fundido na poça de fusão começa a afundar ligeiramente, isso indica penetração (com uma boa formação de raiz básica).

Adotar um método de alimentação de fio "interrompido" para a inserção do fio de enchimento, ou seja, o fio de soldadura de cobre avança e recua alternadamente. O fio deve ser alimentado "rapidamente" e recuado "de forma limpa", mantendo este estado enquanto solda uniformemente para a frente. Se a velocidade de soldadura for ligeiramente lenta ou se a penetração for irregular, pode ocorrer uma penetração incompleta ou queimadura, resultando em nódulos de soldadura. O método de batimento do arco, a junta e a operação são os mesmos que o método de soldadura por arco de árgon mencionado anteriormente.

2.2 Soldadura da camada de cobertura: A pistola de soldadura oscila para a esquerda e para a direita, e o fio de soldadura é alimentado com o movimento da pistola de soldadura. Quando o arco se move para ambos os lados da ranhura, faça uma pequena pausa e adicione fio de soldadura para preencher a ranhura e subir 1,5~2mm acima da superfície do tubo. A pistola de soldadura e o fio de soldadura devem cooperar adequadamente e oscilar uniformemente para controlar a consistência da forma da poça de fusão e produzir uma soldadura de excelente qualidade por dentro e por fora.

1) Durante a soldadura, é estritamente proibido "tocar no tungsténio" (isto é, o elétrodo de tungsténio entra em contacto com o fio de soldadura ou com a poça de fusão). Se ocorrer um "toque de tungsténio" durante a soldadura, uma grande quantidade de pó metálico e vapores entrará na poça de fusão, resultando em numerosos poros em forma de favo de mel ou fissuras na soldadura. Se ocorrer um "toque de tungsténio", pare a soldadura, trate-o esmerilando-o e substitua o elétrodo de tungsténio ou volte a afiar a ponta de tungsténio até o metal ficar livre de pontos de cobre.

2) Assegurar um contacto firme das linhas sobrepostas e evitar riscar a superfície do tubo.

3) Depois de a soldadura arrefecer ligeiramente, rodar o tubo e apoiá-lo firmemente.

4) Controlar a temperatura da camada intermédia. Se a fusão de soldadura se tornar difícil, indica uma temperatura baixa. Reaqueça acima de 500 ℃ antes de soldar novamente para evitar fusão incompleta ou defeitos de fusão ruins.

5) Assegurar uma boa fusão, uma velocidade de soldadura ligeiramente mais rápida e uma alimentação de fio adequada. Preste atenção à fusão simultânea do metal de base e do fio de soldadura para se fundirem num só, de modo a evitar a fusão incompleta ou defeitos de fusão deficiente.

6) Ao extinguir o arco de soldadura, a pistola de soldadura não deve ser levantada imediatamente. Continuar a utilizar o dispositivo de pós-fluxo gás de proteção função de proteção da poça de fusão para evitar a formação de poros.

Após a inspeção, se não houver defeitos como poros, rachaduras ou inclusões de escória, reaqueça a área de soldagem da junta do tubo soldado a 600 ~ 700 ℃ e, em seguida, tempere-a com água da torneira para aumentar a plasticidade da área de soldagem.

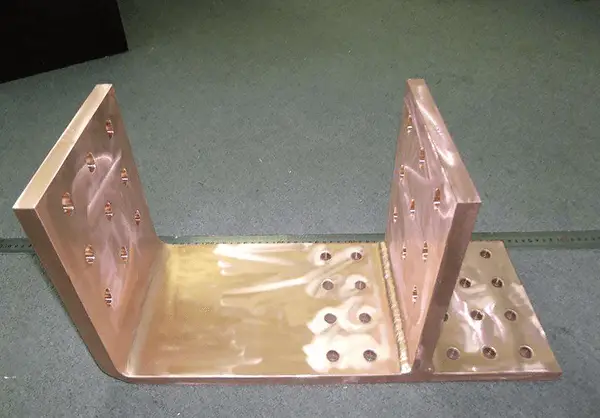

O waterstop na piscina de arrefecimento do alto-forno é composto por chapas de cobre roxo de δ=2mm de espessura soldadas entre si. A soldadura é um desafio devido à excelente condutividade térmica do cobre.

Ou a temperatura é insuficiente para formar uma poça de fusão, resultando em metal não fundido ou mal fundido na soldadura, ou a temperatura é demasiado elevada, causando a fusão de uma grande área da zona de soldadura, resultando em defeitos de soldadura tais como queimaduras ou grumos de soldadura. A soldadura de chapas finas de cobre púrpura é um problema bastante "complicado".

O problema pode ser resolvido eficazmente através da utilização de "latão brasagem" método de soldadura. Os preparativos antes da soldadura e o processo de operação de soldadura são os seguintes:

1) Descontaminar 60 mm de cada lado do cordão de soldadura e utilizar uma escova de arame de aço para o polir e revelar o brilho metálico.

2) As peças de trabalho são emparelhadas sem ranhura e a folga de emparelhamento deve ser inferior a 1 mm.

3) Utilizar fio de soldadura de latão silício de Ф3mm (fio 224) com fluxo de soldadura 301.

4) Nivelar a zona a soldar (a almofada é feita de material plano chapa de açoque deve ser mais espessa para evitar a deformação térmica).

5) Pré-aquecimento. Dois soldadores usam tochas de soldagem médias e chamas neutras para aquecer a área de soldagem simultaneamente, atingindo uma temperatura de 500 ~ 600 ℃. Uma pessoa solda, e a outra continua a aquecer o local de soldagem para garantir o progresso estável do processo de soldagem.

6) O soldador de pré-aquecimento utiliza uma chama neutra e o soldador de soldadura utiliza uma chama ligeiramente oxidante.

7) Soldadura por pontos e a soldadura formal deve ser efectuada continuamente, com uma distância de soldadura por pontos de 60~80mm. O ponto de soldadura por pontos deve ser mais pequeno.

8) Preste muita atenção às mudanças de temperatura na área de soldagem durante o aquecimento e a soldagem para evitar que seja muito alto ou muito baixo. Geralmente, julgue visualmente por vermelho escuro (550 ~ 600 ℃).

9) O movimento do bocal de soldadura deve ser estável e avançar a uma velocidade uniforme. O núcleo da chama (ponto branco) deve estar 5~8mm acima da poça de fusão. O contorno da chama deve cobrir sempre a poça de fusão para evitar o contacto com o ar. Assegurar que o líquido de latão se espalha naturalmente e suavemente para ambos os lados da soldadura e penetra na fenda.

10) Para tornar a estrutura cristalina da junta soldada mais densa e melhorar a sua resistência e tenacidade, bater na solda com um pequeno martelo após a soldadura.

11) Efetuar um teste de estanquidade após a soldadura.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.