Imagine soldar dois metais sem problemas, obtendo uma elevada eficiência e um desperdício mínimo. Esta é a magia da soldadura MIG/MAG, uma técnica que combina gases de proteção avançados com um controlo preciso do arco para obter soldaduras de qualidade superior. Neste artigo, irá explorar os princípios, características e aplicações da soldadura MIG/MAG, aprendendo como diferentes gases e selecções de arame podem ter impacto na qualidade da soldadura. Prepare-se para descobrir informações práticas e dicas que podem melhorar os seus projectos de soldadura, quer esteja a trabalhar com alumínio, cobre ou aço.

Soldadura por arco metálico a gás (GMAW)

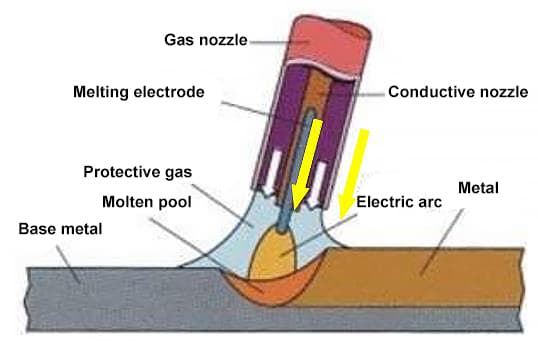

1. Definição: A soldadura por arco com proteção gasosa que utiliza gás como meio de arco para proteger o arco e a área de soldadura é designada por soldadura por arco com proteção gasosa, ou simplesmente soldadura a gás.

2. Classificação

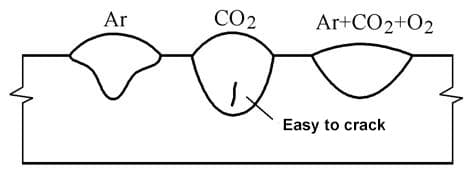

A soldadura por arco de tungsténio a gás pode ser classificada de acordo com a gás de proteção utilizados da seguinte forma: soldadura com proteção de gás inerte (MIG) (Ar, He, Ar+He), soldadura com proteção de mistura de gás oxidante (MAG) (Ar+O2, Ar+CO2, Ar+CO2+O2), e o CO2 soldadura com proteção gasosa.

De acordo com o fio de soldadura, pode ser dividido em fio sólido MIG/MAG/CO2 fio de soldadura e fio de soldadura com fluxo (FCAW).

Este capítulo centrar-se-á nas emissões de CO2 Soldadura com proteção gasosa e soldadura MIG/MAG.

1. O arco e a poça de fusão são bem visíveis, permitindo que os parâmetros de soldadura sejam ajustados de acordo com as condições da poça de fusão durante a soldadura.

2. O processo de soldadura é fácil de operar, com pouca ou nenhuma escória, e basicamente não há necessidade de limpar a escória após a soldadura.

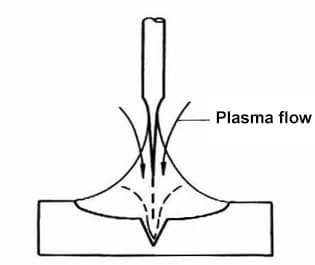

3. Sob a compressão do fluxo de gás de proteção, o calor do arco é concentrado, resultando numa velocidade de soldadura mais rápida, numa poça de fusão mais pequena, numa zona afetada pelo calor mais estreita e numa menor deformação da peça soldada.

4. É propício à mecanização e automatização do processo de soldadura, especialmente para a soldadura mecanizada de posições espaciais.

5. Pode soldar magnésio, alumínio, cobre e as suas ligas, que são quimicamente activas e propensas à formação de películas de óxido com elevado ponto de fusão.

6. Pode ser utilizado para soldar chapas finas.

7. Quando se trabalha no exterior, é necessário um dispositivo de barreira contra o vento, caso contrário o efeito de proteção contra o gás pode ser fraco ou mesmo ineficaz.

8. A radiação luminosa do arco é muito forte.

9. O equipamento de soldadura é relativamente complexo e mais dispendioso do que o utilizado para a soldadura com proteção arco metálico soldadura.

No início dos anos 50, a soldadura MIG/MAG foi aplicada pela primeira vez ao alumínio e às suas ligas e, mais tarde, expandiu-se para incluir o cobre e as suas ligas. De facto, é adequada para quase todos os materiais.

No entanto, devido ao seu elevado custo, é geralmente utilizado na soldadura de metais não ferrosos e suas ligas, bem como na soldadura de soldadura de aço inoxidável.

A soldadura MIG utiliza Ar ou He como gás de proteção.

A soldadura MAG adiciona gases activos, como o O2 e CO2para Ar ou He.

Em termos de forma do arco, transição de gotas e características do arco, a soldadura MAG é semelhante a soldadura por arco de árgoncom teor de gás ativo geralmente inferior a 30%.

A soldadura MAG pode eliminar a penetração tipo dedo.

Devido à presença de gases oxidantes na soldadura MAG, a oxidação do metal é inevitável. Por conseguinte, deve ter-se o cuidado de escolher um fio de soldadura que forneça a composição necessária.

A soldadura MAG é principalmente utilizada para soldar aço de alta resistência e aço de alta liga.

(1) Gás de proteção:

Gás único: Ar ou He

Gás misto: Ar+He

(2) Requisitos para o gás de proteção:

Pureza do gás Ar: 99,9%

(3) Seleção do fio:

A composição do fio de soldadura MIG deve ser semelhante à do metal de base. (As reacções metalúrgicas são relativamente simples e os elementos de liga não são queimados).

Ar+CO2+O2

Utilizando um gás misto de 80% Ar, 15% CO2e 5% O2 para soldadura de aço com baixo teor de carbono e aço de baixa liga pode resultar numa excelente formação do cordão de soldadura, qualidade da junta, transferência de gotículas de metal e estabilidade do arco.

Esta mistura de gases oferece as vantagens do árgon e do CO2 introduzindo também uma pequena quantidade de oxigénio para melhorar a penetração e reduzir os salpicos.

A composição específica do gás de proteção deve ser cuidadosamente escolhida com base no material a soldar e nas características de soldadura pretendidas.

Para a soldadura MAG, deve ser utilizado um fio de soldadura com alto teor de Mn e alto teor de Si para complementar a perda de combustão.

Soldadura MIG:

Utiliza Ar ou He como gás de proteção, não tem reacções metalúrgicas com o metal. O árgon é um subproduto da produção de oxigénio, e um teor de oxigénio superior pode provocar reacções de oxidação.

Soldadura MAG:

Contém gases oxidantes como o O2 e CO2provocando reacções de oxidação com o metal.

Soldadura MIG/MAG:

Perda de liga causada pela evaporação.

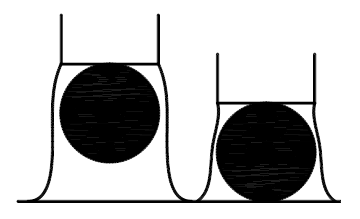

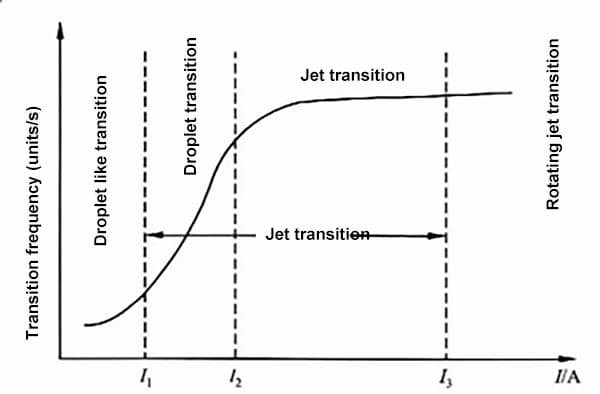

As principais formas de transição de gotas na soldadura MIG/MAG são: transição de curto-circuito, transição de gotas, transição de pulverização e transição de hiper-jato.

A forma de transição das gotas depende principalmente de parâmetros como a corrente, o comprimento do arco, a polaridade, o meio gasoso, o material do fio de soldadura, o diâmetro, o comprimento do stick-out, etc.

(1) O efeito do comprimento do arco:

Sob as mesmas condições de baixa corrente, a transição de gotículas pode ser uma transição de partículas ou uma transição de curto-circuito. A transição de partículas requer um comprimento de arco mais longo, enquanto a transição de curto-circuito requer um comprimento de arco mais curto.

(2) O efeito da corrente:

Quando a corrente é menor do que a corrente crítica I1, a transição de partículas ocorre com uma frequência de transição baixa. Quando a corrente é superior à corrente crítica I1, a transição de pulverização ocorre com uma frequência de transição elevada.

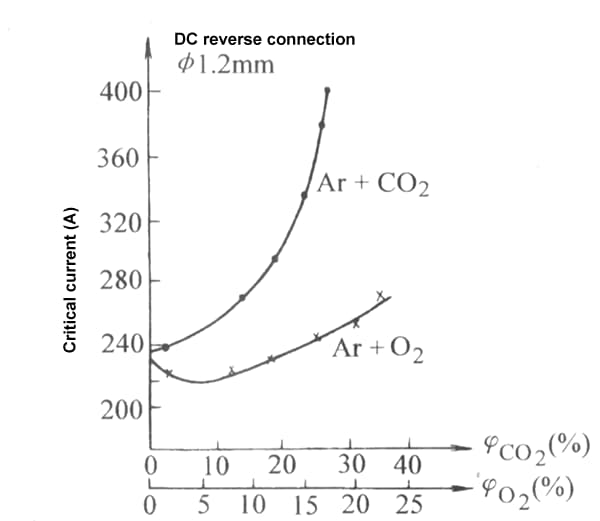

Meio de gás:

A adição de uma pequena quantidade de O2 para Ar reduz a tensão superficial, diminui a resistência da transição das gotículas e reduz a corrente crítica para a transição do spray. No entanto, uma quantidade excessiva de O2 pode causar a constrição do arco devido ao O2 ionização, levando a um aumento da corrente crítica.

Adição de CO2 aumenta a corrente crítica para a transição de pulverização.

Corrente crítica: A corrente mínima que provoca o salto do arco.

Factores que afectam a corrente crítica.

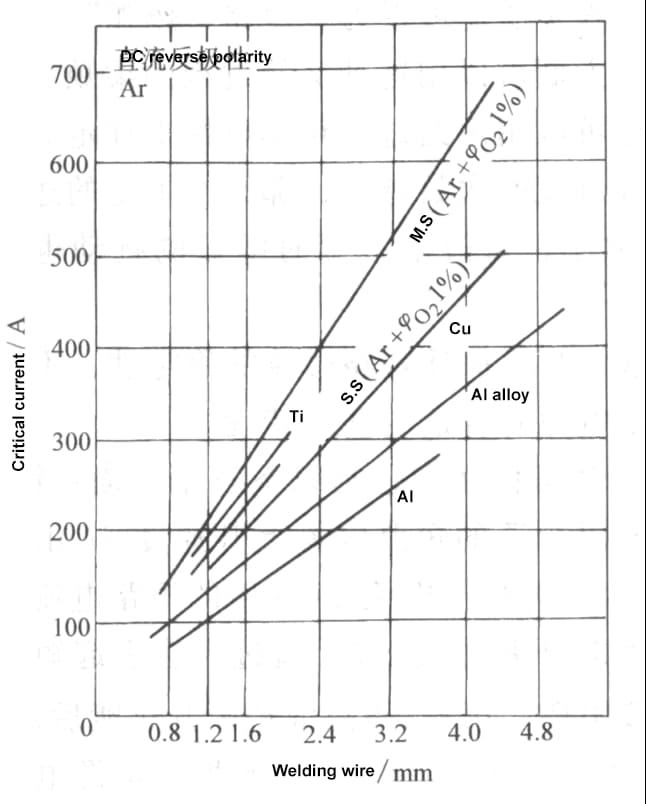

Material do fio de soldadura:

Sob as mesmas condições, a corrente crítica para o fio de soldadura de aço é mais elevada do que a do fio de soldadura de alumínio. O fio de soldadura de alumínio tem maior probabilidade de passar da transição de gota para a transição de pulverização, enquanto soldadura de aço é mais provável que o fio passe da transição de gotícula para a transição de hiper-jato.

Diâmetro do fio:

Quanto menor for o diâmetro do fio, menor será a corrente crítica.

Comprimento de saída:

O aumento do comprimento do stick-out aumenta o calor de resistência, o que é benéfico para a transição das gotas.

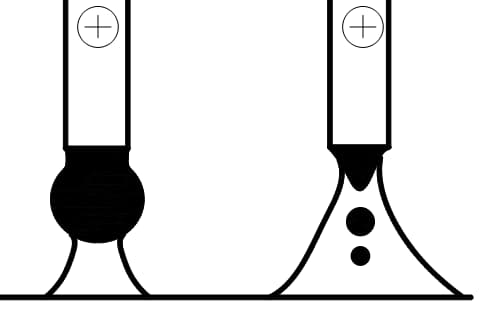

(3) O efeito da polaridade da corrente

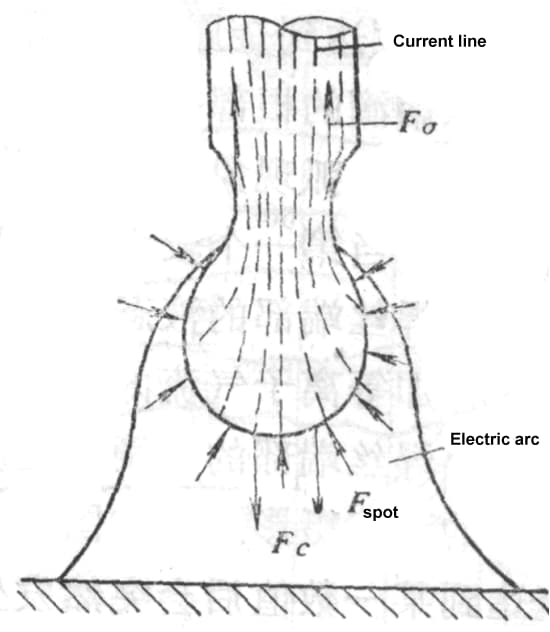

Princípio: Durante a transição hiper-jato, o arco forma uma estrutura em forma de sino com uma grande área de raiz de arco que envolve toda a gota. A tensão superficial não actua apenas na parte inferior da gota, mas também na parte superior, empurrando a gota através da transição.

Como a corrente é divergente, a força de aperto electromagnética gera um forte impulso e a única resistência à transição das gotículas é a tensão superficial.

Por conseguinte, a aceleração da transição das gotículas é superior à aceleração gravitacional da transição das gotículas grandes.

Características:

O arco forma uma estrutura em forma de sino.

As forças pontuais e as forças do fluxo de plasma promovem a transição das gotículas.

Pequenas gotas com uma frequência de transição elevada.

A corrente deve atingir a corrente crítica para a transição para hiper-jato.

O fio de soldadura de aço é utilizado para a soldadura MIG.

A transição hiper-jato tem uma elevada capacidade de penetração, o que pode resultar numa penetração tipo dedo.

Condições de formação:

A transição hiper-jato ocorre durante a soldadura MIG com fio de aço, utilizando polaridade inversa de corrente contínua, alta tensão de arco (arco longo) e uma corrente de soldadura superior a um determinado valor crítico.

Problema de enrugamento na cordão de soldadura:

O alumínio e outros metais não ferrosos e as suas ligas são propensos a este problema. Ocorre quando a corrente de soldadura é muito superior à corrente crítica para a transição de hiper-jato e existe uma proteção deficiente na área de soldadura. Os pontos catódicos deslocam-se para o fundo da cratera do arco e permanecem estáveis.

Como resultado, o fundo da cratera do arco é sujeito a uma forte força do arco e é violentamente "escavado", resultando em oxidação e nitridação graves. Estas gotículas de metal caem na área e na superfície próximas da soldadura, causando uma fusão deficiente do metal de soldadura e rugas ásperas na superfície. Uma camada de pó preto cobre-a, o que constitui o fenómeno de enrugamento da soldadura.

Medidas preventivas para o enrugamento dos cordões de soldadura:

Condições de formação: Durante a soldadura MIG com fio de aço, se o comprimento do stick-out for relativamente longo, ou se a corrente de soldadura for muito superior à corrente crítica para a transição por pulverização, o comprimento do metal líquido aumenta. A ejeção a alta velocidade de gotículas finas durante a transição de pulverização gera uma grande força de reação. Uma vez que se desvia do eixo, ocorre a transição de hiper-jato rotativo.

Características:

Utilizada para a soldadura MIG com fio de aço.

Ocorre quando o comprimento do stick-out é relativamente longo ou a corrente de soldadura é muito superior à corrente crítica para a transição do spray.

Resulta em cordão de soldadura irregular, arco instável e grandes salpicos.

Aplicado a soldadura de estruturas de açoA soldadura de cantos e de fendas estreitas é um processo de soldadura que permite ultrapassar defeitos como a fusão deficiente das paredes laterais.

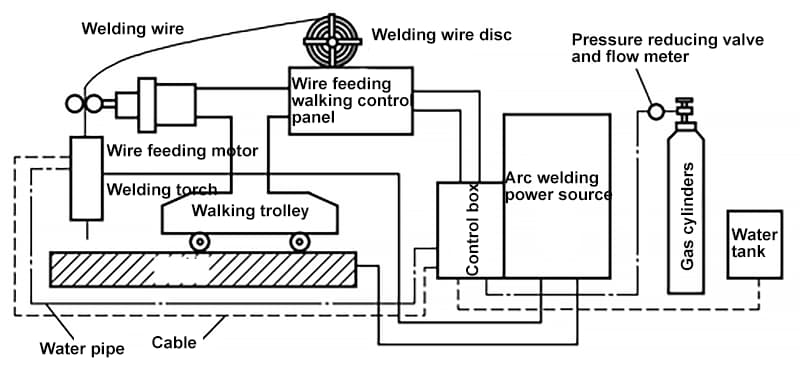

De acordo com o nível de mecanização, existem dois tipos: soldadura automática e soldadura semi-automática. O equipamento de soldadura semi-automático não inclui um carrinho ambulante, e o movimento da pistola de soldadura é operado manualmente. A pistola de soldadura do equipamento de soldadura automática é fixada no carrinho de deslocação para soldar.

Consiste essencialmente num arco potência de soldadura fonte de energia, sistema de alimentação de fio, pistola de soldadura, carrinho de deslocação (para soldadura automática), sistema de fornecimento de gás, sistema de arrefecimento de água, sistema de controlo, etc.

Fonte de energia de soldadura:

Na soldadura de alumínio, é difícil conseguir uma transição subtransiente das gotas de forma suave com um sistema comum de alimentação de fio a velocidade constante e uma fonte de corrente constante.

Por conseguinte, é necessário dispor de uma máquina de soldar com controlo síncrono (ou otimização automática) das funções de corrente de soldadura e velocidade de alimentação do fio.

Dispositivo de fornecimento de gás: Botija de gás, mangueira, regulador, etc.

Mecanismos de alimentação de arame: (mecanismos do tipo puxar, empurrar e empurrar-puxar)

Pistola de soldadura:

As pistolas de soldadura seguram o elétrodo e dirigem o arco de soldadura. Existem dois tipos: arrefecidas a água e arrefecidas a ar.

A ponta de contacto de uma pistola de soldadura deve ter boa condutividade, resistência ao desgaste e resistência ao calor. É geralmente feita de liga de cobre e tem um diâmetro igual ao diâmetro do fio de soldadura mais 0,2 mm.

É importante verificar e substituir regularmente a ponta de contacto para garantir um desempenho de soldadura suave e consistente.

Parâmetros do processo de soldadura:

Parâmetros padrão do processo de soldadura:

Os parâmetros padrão do processo de soldadura podem variar em função do processo de soldadura, do material a soldar e da qualidade da soldadura. No entanto, algumas orientações gerais para a definição dos parâmetros do processo de soldadura.

A soldadura MAG pode ser utilizada para aço com baixo teor de carbono e baixo teor de liga de açocom gás de mistura Ar+ (5-20)% CO2 utilizado como gás de proteção e, por vezes, com uma pequena quantidade de O2.

O modo de transferência de gotas pode ser a transição de curto-circuito, a transição de pulverização ou a transição pulsada na soldadura MAG.

(1) Soldadura MAG de transição por curto-circuito:

Em comparação com Soldadura com CO2A soldadura MAG com transição de curto-circuito tem um arco mais estável e menos salpicos. Pode utilizar um fio de soldadura mais fino e uma corrente de soldadura mais baixa, resultando numa soldadura mais superficial. penetração da soldadura e uma velocidade de soldadura mais lenta. Isto torna-o adequado para a soldadura de chapas finas.

(2) Soldadura MAG de transição por pulverização:

A transição por pulverização é o modo de transferência de gotas mais comum na soldadura MAG. Geralmente, a corrente de soldadura é ajustada 30-50A acima da corrente crítica de transição por pulverização. Quando a espessura da placa é maior ou igual a 3,2 mm, o arco de soldadura é muito estável, resultando numa superfície plana e numa boa formação de soldadura com o mínimo de salpicos.

Podem ser utilizadas a transição por curto-circuito, a transição por jato e a transição por impulsos.

(1) Transição de curto-circuito para a soldadura MIG em aço inoxidável.

O diâmetro do fio de soldadura é de 0,8-1,2 mm, e o gás de proteção utilizado é Ar+(1~5%)O2 ou Ar+(5~20%)CO2. A corrente de soldadura é inferior à corrente crítica da transição do jato e é utilizada principalmente para a soldadura de camada única de placas finas com uma espessura inferior a 3,0 mm.

(2) Transição de jato para soldadura MIG em aço inoxidável.

O fio de soldadura utilizado tem um diâmetro de 0,8, 1,0, 1,2, 1,6 mm, e o gás de proteção utilizado é Ar+(1~2%)O2 ou Ar+(5~10%)CO2. A corrente de soldadura é superior à corrente crítica da transição do jato e é utilizada principalmente para soldar chapas de aço com uma espessura superior a 3,2 mm.

O cobre e as ligas de cobre têm uma condutividade térmica muito forte, o que pode facilmente causar uma fusão deficiente, pelo que é necessário um pré-aquecimento antes da soldadura. Devido à necessidade de uma grande corrente de soldadura, as gotas fundidas apresentam uma transição de jato.

A caraterística do parâmetros de soldadura para a soldadura do cobre roxo é uma temperatura de pré-aquecimento elevada e uma grande corrente de soldadura (até 600A). Quando se utiliza a proteção de gás árgon puro, a potência do arco é pequena. A utilização da proteção Ar+(50-75%)He pode aumentar a potência do arco e reduzir a corrente de soldadura. temperatura de pré-aquecimento.

Na soldadura MIG ligas de alumínioPara remover a película de óxido, é necessário utilizar o efeito de limpeza catódica. As ligas de alumínio têm uma condutividade térmica rápida e requerem uma potência de arco suficiente para fundir o material de base e formar a soldadura. O gás árgon puro é normalmente utilizado como gás de proteção para soldaduras finas soldadura de placas. Na soldadura de materiais grandes e espessos, é utilizada uma proteção gasosa mista Ar+He, sendo a proporção de He frequentemente de cerca de 25%. Pode ser utilizada a transição de curto-circuito ou a transição de pulverização.

Nota:

Ao inverter a polaridade da corrente contínua, ou seja, utilizando o fio de soldadura como elétrodo positivo e a peça de trabalho como elétrodo negativo, as gotículas de fio de soldadura fundido entram normalmente na piscina de soldadura em "transição de salpicos" granulares muito finos com uma corrente relativamente grande utilizada, resultando em alta produtividade. Para placas de alumínio com uma espessura superior a 8 mm, para estabilizar o arco, a soldadura por arco de árgon com elétrodo de fusão adopta normalmente a polaridade inversa DC, que tem um efeito de "fragmentação catódica" na soldadura de peças de alumínio.

(1) Soldadura MIG em curto-circuito

Este método utiliza gás árgon puro como gás de proteção e utiliza normalmente um diâmetro de fio de 0,8-1,0 mm, com uma pequena bobina de fio de 0,5 kg e uma pistola de alimentação especial, para espessuras de soldadura de 1-2 mm. Os fios de liga de alumínio mais finos podem ser difíceis de alimentar.

(2) Transição por pulverização e soldadura MIG subsónica

Este método também utiliza gás árgon puro como gás de proteção e utiliza normalmente um diâmetro de fio de 1,2-2,4 mm.

(3) Soldadura MIG de alta corrente

Alumínio espesso placas de liga metálica podem ser soldadas utilizando fios grossos (diâmetro de 3,2-5,6 mm) e soldadura MIG de alta corrente, com correntes de soldadura que atingem 500-1000 A e resultam numa elevada produtividade. É utilizada uma mistura de gás de proteção 50% Ar + 50% He no bocal interior para aumentar a potência do arco, enquanto o bocal exterior é preenchido com gás Ar para reforçar ainda mais o efeito de proteção.