1. Introdução Leveza, alta velocidade, segurança, eficiência energética, conforto e longa vida útil são os símbolos dos veículos ferroviários modernos. A chave para atingir a velocidade do comboio é resolver os problemas da leveza e da estanquidade do comboio. A leveza é essencial para reduzir o consumo de energia, reduzindo as forças de tração e de travagem do comboio, o desgaste das rodas e dos carris, [...]

Leveza, alta velocidade, segurança, eficiência energética, conforto e longa vida útil são os símbolos dos veículos ferroviários modernos.

A chave para conseguir a aceleração do comboio é resolver os problemas da leveza e da vedação do comboio. A leveza é essencial para reduzir o consumo de energia, reduzindo as forças de tração e de travagem do comboio, reduzindo o desgaste roda-carril e aumentando a velocidade de circulação do comboio.

A vedação afecta diretamente o desempenho operacional do comboio e o conforto dos passageiros. A utilização de materiais em liga de alumínio é uma medida eficaz para reduzir o peso da carroçaria.

A carroçaria do automóvel 200EMU utiliza principalmente três tipos de alumínio ligas: Série 5000, série 6000 e série 7000.

A série 5000 é uma liga de alumínio-magnésio com boa soldabilidade.

A série 6000 é uma liga de alumínio-magnésio-silício com boa soldabilidade e maior resistência à soldadura.

A série 7000 é uma liga de alumínio-zinco, mas devido à adição de zinco, a soldabilidade diminui e a força de soldadura também diminui.

De acordo com as normas JIS, a carroçaria do automóvel 200EMU utiliza principalmente a liga de alumínio 5083 na série 5000, a liga de alumínio 6N01 na série 6000 e a liga de alumínio 7N01 na série 7000.

O alumínio representa 8% da crosta terrestre sob a forma de compostos, o que faz dele o metal mais abundante na Terra. É leve, com uma gravidade específica de cerca de um terço da do aço.

As ligas de alumínio são materiais metálicos obtidos através da adição de elementos de liga, como magnésio, manganês, silício, cobre e zinco, ao alumínio puro para obter diferentes propriedades, o que os torna o material preferido para a construção de veículos leves.

Eles têm um filme de óxido denso (ponto de fusão de 2050 ℃) na superfície, o que proporciona forte resistência à corrosão. O ponto de fusão é baixo (660 ℃), enquanto o ponto de fusão do aço é de cerca de 1535℃.

O alumínio tem uma boa condutividade térmica e eléctrica, que é cerca de cinco vezes superior à do aço. No entanto, tem um grande coeficiente de expansão térmica, que é cerca de duas vezes superior ao do aço.

As ligas de alumínio têm as suas próprias características de soldadura devido às suas características especiais propriedades dos materiais.

1. Extremamente suscetível à oxidação

O alumínio tem uma forte afinidade com o oxigénio e oxida-se a qualquer temperatura. A película de óxido de alumínio (A2O3) é gerada na superfície do metal de base, com uma espessura de cerca de 0,1-0,2um. Tem um ponto de fusão elevado, uma estrutura densa e protege a superfície do metal de base.

Durante a soldadura, esta película de óxido impede a fusão do metal de base, resultando em defeitos de penetração incompleta.

A densidade da película de óxido é elevada, o que torna difícil a sua flutuação na superfície da poça de fusão e forma facilmente defeitos de inclusão de escória na soldadura.

2. Elevada condutividade térmica e calor específico do alumínio

Embora o ponto de fusão da liga de alumínio seja muito inferior ao do aço, a condutividade térmica e a capacidade térmica específica do alumínio são relativamente grandes. Durante o processo de soldaduraSe o calor for absorvido, uma grande quantidade de energia térmica é rapidamente transmitida ao interior do metal da carroçaria.

Para obter uma qualidade elevada juntas de soldaduraPara tal, deve ser utilizada uma fonte de calor com uma energia concentrada e uma potência elevada.

3. Grande coeficiente de expansão linear

O coeficiente de expansão linear das ligas de alumínio é cerca de duas vezes superior ao do aço, e a taxa de contração do volume durante a solidificação é de 6,5% a 6,6%, o que as torna propensas à deformação por soldadura.

Para além de selecionar parâmetros de processo e sequências de soldadura razoáveis, a utilização de dispositivos de soldadura adequados é também essencial, especialmente na soldadura de chapas finas.

4. Tendência para a porosidade

A porosidade na junta de soldadura é um defeito comum no alumínio soldadura de ligasespecialmente a soldadura de ligas de alumínio anti-ferrugem.

O hidrogénio é a principal causa de porosidade durante a soldadura de ligas de alumínio. O hidrogénio provém principalmente da humidade na atmosfera da coluna de arco, materiais de soldadurae a humidade adsorvida no material de base.

Entre eles, a adsorção de humidade na película de óxido da superfície do fio de soldadura e do material de base desempenha um papel proeminente na formação de poros de soldadura.

5. Evaporação e queima de elementos de liga

Algumas ligas de alumínio contêm elementos de liga com baixos pontos de ebulição, como o Mg e o Zn.

Estes elementos são facilmente evaporados e queimados a altas temperaturas, alterando a composição química do metal de solda e reduzindo o desempenho da junta de soldadura.

6. Sem mudança de cor visível, o que dificulta as operações de soldadura

Durante a soldadura de ligas de alumínio, quando muda do estado sólido para o estado líquido, não há uma mudança de cor óbvia, o que torna difícil para os operadores durante o processo de soldadura.

Existem muitos métodos de soldadura para ligas de alumínio, cada uma com as suas próprias características e cenários aplicáveis.

Os métodos de soldadura habitualmente utilizados incluem a soldadura a gás, a soldadura por arco de vareta, a soldadura com gás inerte de tungsténio (TIG) e a soldadura com gás inerte de metal (MIG), soldadura por resistênciasoldadura por arco de plasma e brasagem.

Considerando factores como as características do material da liga de alumínio selecionada para a carroçaria do automóvel 200EMU, combinações de espessuras de chapa, formas de junção, condições de produção, requisitos de utilização e factores económicos, a maioria dos métodos de soldadura de ligas de alumínio utilizados para a carroçaria do automóvel 200EMU são a soldadura MIG.

Antes da soldadura, um ou mais dos seguintes tratamentos pré-soldadura devem ser aplicados na área da junta do metal de base para remover óxidos de superfície e outros aderentes para evitar defeitos de soldadura.

1. Desengorduramento da superfície com solventes orgânicos relevantes.

2. Método de maquinagem

Utilizar uma escova fina de aço inoxidável limpa para triturar vigorosamente, ou utilizar outros métodos correspondentes.

3. Método químico

Imergir numa solução de hidróxido de sódio 5-10% (70℃) durante 30-60 minutos, depois enxaguar com água; em seguida, mergulhar numa solução de ácido nítrico cerca de 15% (temperatura ambiente) durante cerca de 2 minutos e enxaguar com água, seguido de secagem suficiente.

A maquinagem mecânica, a retificação e outros métodos podem ser utilizados para o processamento de ranhuras.

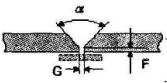

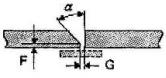

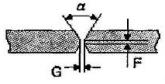

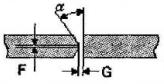

A maioria das carroçarias de liga de alumínio são juntas de topo e as formas de ranhura para juntas de topo são apresentadas no Quadro 1.

Tabela 1. Tipos de chanfro para juntas de topo

| Tipos | Forma da junta | Espessura da placa (t) | Altura da raiz (f ) | Lacuna de raiz (g) | Ângulo de raiz (a) |

| Em forma de I | 3.2 | o +2/-0 | |||

Em forma de V | Sem placa de apoio | 3.2-9.0 | 1 | 0 | 70 |

| Sem arrancamento das costas | 10.0-32.0 | +0.5/-1 | +2/-0 | 60 | |

| Goivagem de costas | 3.2-9.0 | 2 | 0 | 70 | |

| 10.0-32.0 | +2/-2 | +3/-0 | 60 | ||

| Placa de apoio | 3.2-32.0 | 1+0.5/-1 | 3+3/-0 | 60 | |

Em forma de L | Sem placa de apoio | 3.2-11.0 | 1 | 0 | 55 |

| Sem arrancamento das costas | 12.0-32.0 | +0.5/-1 | +2/-0 | 50 | |

| Goivagem de costas | 3.2-11.0 | 2 | 0 | 55 | |

| 12.0-32.0 | +2/-2 | +3/-0 | 50 | ||

| Placa de apoio | 3.2-32.0 | 1+0.5/-1 | 3+3/-0 | 50 | |

Em forma de X | Sem placa de apoio | 6.0-16.0 | 1+0.5/-1 | 0+2/-0 | 70 |

| Sem arrancamento das costas | 17.0-32.0 | 60 | |||

| Goivagem de costas | 16.0-32.0 | 2+2/-2 | 0+3/-0 | 60 | |

Em forma de K | Sem placa de apoio | 6-22.0 | 1+0.5/-1 1+0.5/-1 | 0+2/-0 0+2/-0 | 55 |

| Sem arrancamento das costas | 23.0-32.0 | 50 | |||

| Goivagem de costas | 16.0-32.0 | 2+2/-2 | 0+3/-0 | 50 | |

Em forma de U | 6.0-32.0 | 1 +0.5/-1 | 1 +0.5/-1 | 40 | |

Em forma de J | 6.0-32.0 | 1 +0.5/-1 | 1 +0.5/-1 | 40 |

Em princípio, as varetas e os fios de soldadura devem ser seleccionados de acordo com as disposições da norma JSZ3232 "Varetas e fios de soldadura de alumínio e liga de alumínio", com base em considerações como o tipo de metal de base, a espessura da chapa e outras condições necessárias para garantir uma boa qualidade da soldadura.

A seleção das varas e fios de soldadura deve ser feita de acordo com o quadro 2.

Quadro 2. Seleção de Vareta de soldadura ou fio com base na combinação de metais de base.

| Metal de base | A7003 | A7N01 | A6061 A6063 A6NO1 | A5083 | A5052 | A5005 A5N01 | A1100 A1200 | A1060 A1070 |

| A1060A1070 | A4043 | A4043 | (4)A4043 | (3)A5356 | A4043 | (1)(2)A1100 | (1)(2)A1100 | A1070 |

| A1100A1200 | A4043 | A4043 | (4)A4043 | (3)A5356 | A4043 | A4043 | (1)(2)A1100 | |

| A5005A5N01 | (3)A5356 | (3)A5356 | (3)(4)A4043 | (3)A5356 | A4043 | (3)A4043 | ||

| A5052 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | |||

| A5083 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | ||||

| A6061A6063A6N01 | (2)(3)A5356 | (2)(3)A5356 | (3)A4043 | |||||

| A7N01 | (3)A5356 | (3)A5356 | ||||||

| A7003 | (3)A5356 |

Nota:

(1) Também pode ser utilizado o A1200.

(2) Pode também ser utilizado o A4043.

(3) Podem também ser utilizados os modelos A5356, A5556 ou A5183.

(4) Quando a descoloração não é permitida após o tratamento de anodização, é preferível o A5356.

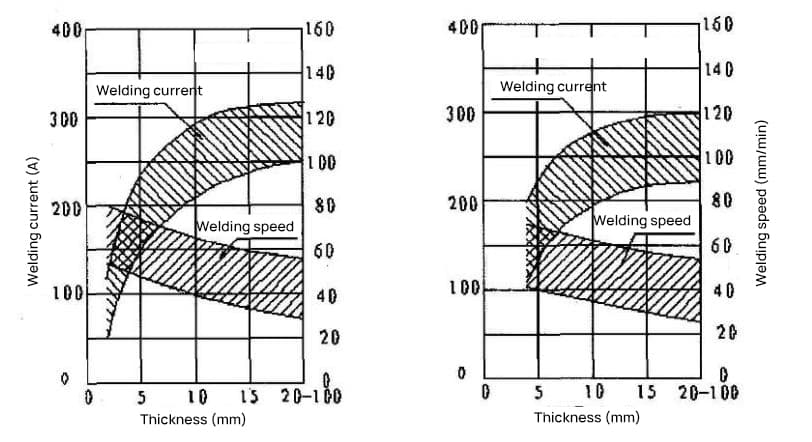

Os principais parâmetros de soldadura para a soldadura MIG de ligas de alumínio são a corrente de soldadura e a velocidade de soldadura. A gama de condições de soldadura MIG semi-automática para juntas de topo em diferentes posições de soldadura é mostrada na Figura 1.

Figura 1. Condições de soldadura para juntas de topo

Devido ao baixo ponto de fusão, à elevada condutividade térmica e ao grande coeficiente de expansão térmica das ligas de alumínio, é fácil produzir defeitos como fissuras, fusão deficiente e porosidade durante a soldadura.

Existem dois tipos principais de fissuras que ocorrem durante a soldadura de ligas de alumínio: fissuras de solidificação e fissuras de liquefação nos limites dos grãos.

As fissuras de solidificação são causadas pela segregação de elementos de liga na interface cristalina e pela presença de inclusões de baixo ponto de fusão.

As fissuras de solidificação, também conhecidas como fissuras de cratera de arco, ocorrem quando se formam fissuras durante o processo de solidificação do metal. As fissuras por poros ocorrem quando a cratera do arco não é completamente preenchida durante a paragem do processo de soldadura.

Por isso, ao comprar uma máquina de soldar, é necessário escolher uma máquina com uma função de cessação do arco. Os soldadores devem utilizar uma corrente pequena e preencher a cratera do arco durante a paragem da soldadura.

Uma das principais razões para a ocorrência de fissuras de soldadura é a entrada excessiva de calor. Por conseguinte, os operadores de soldadura devem seguir rigorosamente as normas especificadas na documentação do processo durante a soldadura.

Outra razão importante para a ocorrência de fissuras de soldadura é a base impura composição metálica.

Por conseguinte, ao domesticar materiais de liga de alumínio, os departamentos de processamento devem primeiro realizar testes de processo de soldadura em materiais pré-seleccionados ao escolher o alumínio placas de liga metálica e perfis.

Só então poderão selecionar materiais que cumpram os requisitos para reduzir a tendência para a fissuração.

As fissuras por liquefação ocorrem na zona afetada pelo calor do metal de base devido à fusão localizada e solidificam na interface cristalina, tornando-as muito susceptíveis de fissuração durante a soldadura de reparação.

Por conseguinte, os operadores de soldadura devem seguir rigorosamente os "Regulamentos de soldadura de reparação de ligas de alumínio" durante a soldadura de reparação.

Os locais onde as fissuras de soldadura são mais prováveis de ocorrer são no início e no fim da soldadura.

Por conseguinte, ao soldar, devem ser utilizadas, sempre que possível, placas de arranque e placas de paragem do arco.

Em áreas onde as placas de arranque do arco não podem ser utilizadas, pode ser utilizado um método de retrocesso. Isto implica soldar para trás a 2-3 mm de distância do ponto de início da soldadura e depois soldar novamente para a frente.

As causas da má fusão são geralmente as seguintes

a. Grande condutividade térmica, difícil de fundir.

b. Soldadura por impulsos resulta numa forma de soldadura em forma de dedo.

c. Se a película de óxido de alto ponto de fusão na superfície da placa não for removida, formará defeitos e afectará a molhabilidade do metal de soldadura.

Medidas preventivas:

Uma vez que a não fusão ocorre frequentemente a 20mm~40mm do início da soldadura, a corrente de arranque do arco deve ser controlada durante a soldadura. A máquina de soldadura adquirida deve ter uma função de arranque do arco para assegurar que a corrente de arranque do arco é superior à corrente de soldadura, evitando assim a não fusão.

Al2O3 (óxido de alumínio) sobre o metal de base é transparente, duro (perdendo apenas para o diamante) e cresce a uma velocidade extremamente rápida de até 10nm (0,000010mm).

Por conseguinte, a película de óxido deve ser removida, conforme necessário, antes da soldadura e a soldadura deve ser efectuada o mais rapidamente possível.

O hidrogénio é a principal causa de porosidade na soldadura de ligas de alumínio e as fontes de invasão de hidrogénio (o gás de proteção é responsável por cerca de 12%, a adesão do fio de soldadura do elétrodo é responsável por cerca de 24%, a adesão do metal de base é responsável por cerca de 7% e a intrusão do ar é responsável por cerca de 57%).

A proporção de hidrogénio que invade a partir do ar é a maior, pelo que as medidas de prevenção da porosidade são as seguintes

(1) As manchas de óleo e a humidade na superfície do metal de base e do fio de soldadura devem ser removidas.

Depois de o fio de soldadura ser desembalado, deve ser utilizado o mais rapidamente possível. Se o fio de soldadura não for utilizado nesse dia, deve ser retirado e armazenado numa caixa de aquecimento. O departamento de aprovisionamento não deve comprar demasiado fio de soldadura de uma só vez.

Em princípio, o fio de soldadura de liga de alumínio não pode ser utilizado depois de ser armazenado durante meio ano.

(2) Remover a humidade do gás de proteção (gestão do ponto de orvalho) e exigir a utilização de árgon com uma pureza de 99,999%.

(3) Construir num ambiente de baixa humidade.

(4) A velocidade do vento no local de construção deve ser inferior a 1m/s.

(5) Utilizar posições de soldadura planas ou verticais que permitam uma fácil expulsão da porosidade.

(6) Estabilizar a velocidade de alimentação do fio.

(7) A água na superfície do metal de base deve ser removida e limpa antes da soldadura. Quando a humidade é superior a 90%, a superfície do metal de base deve ser soprada com ar quente para remover a humidade e reduzir as tendências de porosidade.

As carroçarias em liga de alumínio têm características de forte resistência à corrosão, peso leve e belo aspeto, o que faz delas uma estrutura de carroçaria de alta precisão e alta tecnologia.

O soldadura de alumínio As carroçarias de automóveis em liga metálica depararam-se com numerosos problemas técnicos durante a produção, sendo o mais grave a deformação causada pela soldadura da liga de alumínio.

A investigação sobre o desempenho da soldadura MIG de materiais de liga de alumínio é benéfica para melhorar a capacidade da nossa empresa de fabricar carroçarias de ligas de alumínio de primeira classe para veículos ferroviários de passageiros.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.