Já se interrogou como é que as peças metálicas complexas são fabricadas com precisão? Este artigo revela a magia das máquinas de fresagem, explorando os seus vários tipos e componentes principais. Mergulhe para compreender como é que estas máquinas transformam matérias-primas em produtos com detalhes finos e descubra as ferramentas essenciais que tornam tudo isto possível.

A fresadora é uma máquina-ferramenta versátil e muito utilizada na metalurgia e na indústria transformadora. O seu movimento primário é caracterizado pelo movimento de rotação a alta velocidade da fresa de arestas múltiplas, enquanto o movimento de avanço envolve normalmente o movimento preciso e controlado da peça de trabalho, que é montada de forma segura na mesa de trabalho da máquina.

As fresadoras existem em várias configurações, cada uma concebida para aplicações específicas e requisitos de peças de trabalho. Alguns dos tipos mais comuns incluem:

Cada tipo de fresadora oferece capacidades únicas, e a seleção depende de factores como o tamanho da peça, o material, a precisão necessária e o volume de produção. A moderna tecnologia CNC (Controlo Numérico Computadorizado) melhorou ainda mais a versatilidade e a precisão das operações de fresagem, permitindo uma maquinação 3D complexa e uma integração perfeita com sistemas CAD/CAM para processos de fabrico avançados.

(1) Cama

A mesa é o corpo principal da máquina-ferramenta, com a maioria dos componentes instalados nela.

O fuso, o mecanismo de mudança de velocidade do fuso e outras peças são instalados no interior da cama.

A parede frontal da cama tem calhas de guia verticais em cauda de andorinha para o movimento de subida e descida da mesa, enquanto a parte superior da cama tem calhas de guia horizontais em cauda de andorinha para o movimento de avanço e recuo da travessa.

Na parte de trás da cama, existe um motor principal que acciona o fuso através de um mecanismo de mudança de velocidade instalado no interior da cama.

A velocidade do fuso é alterada através de um manípulo e de um mostrador, ambos situados no lado superior esquerdo da mesa. É necessário parar quando se muda de velocidade.

Um armário elétrico está situado no lado inferior esquerdo da cama.

(2) Travessa

A viga transversal pode ser ajustada em comprimento, deslocando-a para a frente ou para trás com a ajuda de engrenagens e cremalheiras, e pode ser fixada com dois conjuntos de parafusos excêntricos.

É instalado um suporte na viga transversal para apoiar a extremidade saliente da barra de corte, o que aumenta a rigidez da barra de corte.

(3) Quadro

É o suporte para a mesa de trabalho, com a mesa de trabalho longitudinal, a mesa de trabalho transversal e a mesa rotativa da fresadora montadas nela.

O motor de alimentação e o mecanismo de mudança de velocidade de alimentação são componentes independentes instalados na parte frontal esquerda da mesa, que controlam o movimento da mesa, da mesa de trabalho longitudinal e da mesa de trabalho transversal.

A alteração da velocidade de avanço é controlada por um punho em forma de cogumelo, que permite alterações de velocidade durante a condução.

A mesa pode deslocar-se ao longo das calhas de guia verticais em cauda de andorinha da cama. Por baixo da mesa encontra-se um parafuso de avanço vertical, que não só levanta e baixa a mesa, como também a suporta.

A manipulação da mesa de trabalho transversal e da mesa elevatória é controlada por pegas situadas no lado esquerdo da mesa elevatória.

Existem duas pegas ligadas que têm cinco posições: para cima, para baixo, para a frente, para trás e para parar. As cinco posições estão interligadas.

(4) Mesa de trabalho longitudinal

É utilizado para instalar peças de trabalho ou acessórios e desloca-se longitudinalmente com a peça de trabalho durante o movimento de avanço.

Existem três ranhuras em T no topo da mesa de trabalho longitudinal para a instalação de parafusos de fixação (parafusos em T). Uma destas três ranhuras em T tem maior precisão do que as outras duas. Existe também uma pequena ranhura em T na parte da frente da mesa de trabalho para a instalação de blocos de limite de deslocação.

A largura da mesa de trabalho longitudinal é a principal especificação que indica o tamanho da fresadora.

(5) Mesa de trabalho transversal

A mesa de trabalho transversal está localizada por baixo da mesa de trabalho longitudinal e é utilizada para acionar a mesa de trabalho longitudinal para se deslocar para trás e para a frente.

Com a mesa de trabalho longitudinal, a mesa de trabalho transversal e a mesa de elevação, a peça de trabalho pode ser movida em três direcções coordenadas mutuamente perpendiculares para satisfazer os requisitos de maquinação.

Existe uma mesa rotativa entre a mesa de trabalho longitudinal e a mesa de trabalho transversal da fresadora universal. O seu único objetivo é permitir que a mesa de trabalho longitudinal rode num ângulo positivo ou negativo não superior a 45 graus no plano horizontal, a fim de fresar ranhuras helicoidais.

A presença ou ausência de uma mesa rotativa é a única caraterística que distingue as fresadoras horizontais universais das fresadoras horizontais normais.

(6) Fuso

O fuso é utilizado para instalar fresas diretamente ou através de um mandril de fresa, e acciona a fresa para rodar. O fuso é um eixo oco com um orifício cónico 7:24 na extremidade dianteira para instalar fresas ou mandris de fresa.

Um parafuso comprido passa pelo orifício de passagem do fuso a partir da parte de trás para fixar as fresas ou os mandris de fresa no sítio.

A base suporta todo o peso da fresadora e segura o fluido de corte. É a base de toda a fresadora e foi concebida para garantir a estabilidade e a rigidez da máquina durante o funcionamento.

Além disso, existem também dispositivos auxiliares, como a grua e o mandril de corte.

X6132 fresadora universal de mesa elevatória horizontal.

(1) Modelo e especificações da máquina de fresar.

(2) Principais parâmetros técnicos:

A superfície de trabalho da mesa é de 320 mm x 1250 mm e o curso máximo da mesa (manual) é de 700 mm no sentido longitudinal, 255 mm no sentido transversal e 320 mm no sentido vertical. O curso máximo da mesa (automático) é de 680 mm longitudinalmente, 240 mm transversalmente e 300 mm verticalmente.

O ângulo máximo de rotação da mesa é de ±45°, e a distância entre o eixo do fuso e a superfície da mesa de trabalho é de 30mm a 350mm. A velocidade do fuso tem 18 níveis que variam de 30rpm a 1500rpm.

Fresadora de mesa elevatória vertical.

A fresadora vertical é semelhante à fresadora horizontal em muitos aspectos. No entanto, difere pelo facto de não ter uma calha de guia superior ou uma viga transversal na base.

Em vez disso, a parte superior frontal da máquina tem uma cabeça de fresagem vertical, que é utilizada para instalar o fuso e a fresa.

Normalmente, numa fresadora vertical, é colocada uma mesa rotativa entre a base e a cabeça de fresagem vertical, o que permite que o fuso se incline num determinado ângulo para fresar superfícies inclinadas. A fresadora vertical também pode ser utilizada para efetuar furos.

b) Mesa de trabalho basculante

c) Mesa de trabalho rotativa.

d) Torno simples

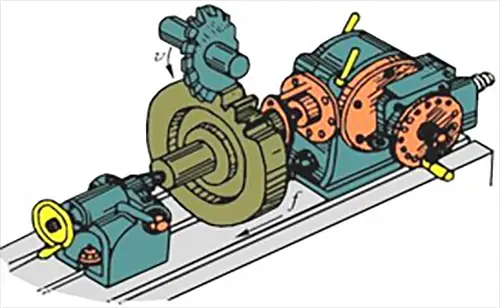

e) Cabeça divisória.

f) Cabeça de fresagem vertical.

g) Inserir Ferramenta de fresagem

Também conhecido como torno de máquina, este alicate é normalmente utilizado para segurar peças de trabalho pequenas e médias de forma retangular ou cilíndrica. Os alicates que possuem um disco rotativo são designados por alicates de pontas planas rotativos, que podem ser utilizados para ajustar os ângulos.

Este método é normalmente utilizado para a instalação de peças de trabalho pequenas e de forma regular.

Esta ferramenta é utilizada para fixação peças de trabalho que requerem a maquinação de superfícies curvas. É particularmente útil para fresar superfícies de arco circular interior e exterior relativamente uniformes.

Para alargar a gama de processamento das fresadoras horizontais. A instalação de uma cabeça de fresagem universal numa máquina de fresagem horizontal não só permite várias operações de fresagem vertical, como também permite que o eixo da fresa seja ajustado a qualquer ângulo com base nas necessidades de fresagem.

No entanto, devido à instalação complicada da cabeça de fresagem universal e à redução significativa do espaço de trabalho após a instalação, a sua utilização é limitada.

A aplicação de uma cabeça de divisão:

Como um dos acessórios importantes, a cabeça divisória é normalmente utilizada para instalar peças de trabalho para fresar superfícies inclinadas, realizar operações de indexação e utilizar vários métodos de indexação (tais como indexação simples, indexação composta e indexação diferencial) para várias tarefas de indexação.

Adicionalmente, a cabeça divisória pode ser utilizada para instalar a peça de trabalho no ângulo necessário para facilitar o processamento de corte (tal como a fresagem de superfícies inclinadas). Ao fresar ranhuras helicoidais, a cabeça divisória pode ser ligada ao parafuso longitudinal da mesa da fresadora com uma "engrenagem de troca" para fornecer à peça de trabalho na cabeça divisória um movimento em espiral enquanto a mesa se move.

As fresas são ferramentas de corte sofisticadas com vários dentes, normalmente fabricadas em instalações especializadas devido à sua geometria complexa e requisitos de precisão. Estas ferramentas caracterizam-se pela sua elevada produtividade, que resulta de dois factores-chave: o encaixe simultâneo de múltiplas arestas de corte e a capacidade de operar a velocidades de corte elevadas.

O design e o desempenho das fresas podem ser optimizados para aplicações, materiais e condições de maquinagem específicos. Esta versatilidade deu origem a uma vasta gama de tipos de fresas, cada uma adaptada para satisfazer necessidades de fabrico específicas. Estas fresas podem ser classificadas com base em vários critérios, incluindo:

Embora cada sistema de classificação ofereça informações valiosas sobre a seleção e o desempenho da fresa, esta discussão irá centrar-se principalmente na categorização por aplicação pretendida, uma vez que fornece uma estrutura prática para compreender a gama diversificada de operações de fresagem no fabrico moderno.

As principais categorias baseadas em aplicações incluem:

Classificação das fresas de acordo com a utilização:

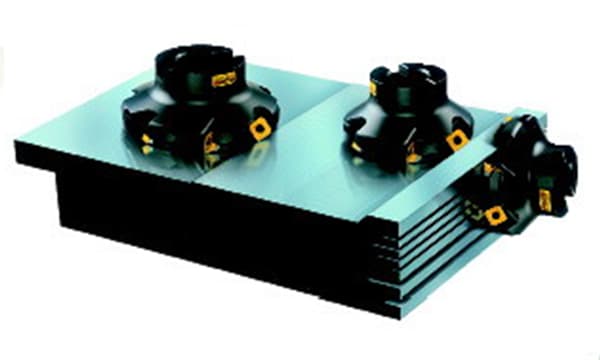

Fresa de faceamento

Fresa cilíndrica

A fresa cilíndrica é geralmente feita de aço de alta velocidade como um todo. A aresta de corte em espiral é distribuída na superfície do cilindro sem aresta de corte secundária. Os dentes em espiral cortam e deixam gradualmente a peça de trabalho durante o processo de corte, pelo que o processo de corte é relativamente estável.

É utilizada principalmente para maquinar superfícies estreitas e compridas com uma largura inferior ao comprimento da fresa em máquinas de fresar horizontais.

Fresa de disco

A fresa de disco inclui:

Fresa de ranhuras. Só tem dentes na superfície do cilindro e só pode ser utilizada para maquinar ranhuras pouco profundas.

Fresa de ranhura para chaveta

A. Trata-se de uma ferramenta de corte para fresar ranhuras de chaveta, com apenas duas ranhuras.

B. Tanto a aresta de corte circunferencial como a aresta de corte final podem servir de aresta de corte principal.

C. Quando em uso, a fresa entra na peça de trabalho primeiro através do avanço axial, depois fresa o rasgo de chaveta ao longo da direção do rasgo de chaveta.

D. Apenas a aresta de corte final precisa de ser rectificada durante a retificação.

Fresa de topo

A diferença entre Brocas de torção, Fresas de Faceamento e Fresas de Chaveta:

Fresa de lâmina de serra

As fresas de lâmina de serra são utilizadas principalmente para cortar ou fresar ranhuras estreitas até uma determinada profundidade.

Fresa angular

As fresas de ângulo simples e duplo são utilizadas para fresar ranhuras e chanfros em peças de trabalho.

Fresa de forma

As fresas de forma são utilizadas para maquinar superfícies com contornos e a forma dos dentes da fresa é concebida para corresponder à forma do contorno da superfície da peça que está a ser maquinada.

Classificação das fresas de acordo com a forma do dorso do dente:

1. Fresa de dentes pontiagudos

A parte de trás da fresa de dentes pontiagudos é maioritariamente linear e é fresada por uma fresa angular. Este tipo de fresa é sempre de desenho pontiagudo. Pode ser facilmente fabricada e afiada, e pode ser retificada ao longo da superfície de corte traseira depois de ficar cega. Este tipo de fresa tem um gume de lâmina afiado.

2. Fresa de dentes moldados.

O dorso de uma fresa de dentes moldados é uma curva especial, geralmente uma espiral de Arquimedes. O dorso do dente é maquinado pelo método de raspagem. Depois de o dente ficar baço, pode ser rectificado ao longo da superfície de corte frontal.

A forma dos dentes da fresa permanece inalterada após a retificação. Este tipo de fresa é normalmente utilizado para maquinar formas complexas de arestas de corte de fresas de forma.

Fresa de haste:

1) Fresa de topo

Os dentes da fresa estão distribuídos na face final e na superfície cilíndrica da fresa. É frequentemente utilizada para maquinar superfícies planas numa fresadora vertical e também pode ser utilizada para maquinar superfícies planas numa fresadora horizontal.

2) Fresa de facear

É adequado para fresar superfícies de contorno, faces de extremidade, planos inclinados, ranhuras e superfícies de degrau, etc.

3) Fresa de ranhura de chaveta e fresa de ranhura em T

É especificamente utilizado para a maquinagem de ranhuras de chaveta e ranhuras em T.

4) Fresa em cauda de andorinha

É utilizado especificamente para fresar ranhuras de cauda de andorinha.

Fresa com furos:

A fresagem é um método de maquinação altamente versátil e produtivo que oferece uma precisão e qualidade de superfície excepcionais. Normalmente, as operações de fresagem podem atingir tolerâncias dimensionais que variam entre IT9 e IT8, de acordo com o sistema de grau de tolerância internacional, com valores de rugosidade da superfície (Ra) entre 6,3 e 1,6μm. Estas capacidades tornam a fresagem adequada para uma vasta gama de aplicações de fabrico de alta precisão.

O âmbito da fresagem engloba uma gama diversificada de capacidades de processamento, incluindo:

Além disso, as fresadoras modernas oferecem uma maior versatilidade através da sua capacidade de acomodar ferramentas adicionais. Ao instalar ferramentas de perfuração, como brocas, alargadores e barras de perfuração, estas máquinas podem efetuar eficazmente várias operações de processamento de furos em peças de trabalho. Esta multifuncionalidade reduz significativamente a necessidade de múltiplas configurações de máquinas, melhorando assim a eficiência e a precisão global do fabrico.

Os centros de fresagem CNC (Controlo Numérico Computadorizado) avançados podem expandir ainda mais estas capacidades, oferecendo maquinação de 5 eixos para geometrias complexas e sistemas automatizados de troca de ferramentas para um processamento sem falhas de diversas caraterísticas. Estes avanços tecnológicos continuam a alargar os limites do que é possível alcançar nas operações de fresagem, tornando-o um processo indispensável no fabrico moderno.

Definição:

A fresagem convencional, também conhecida como fresagem ascendente, ocorre quando a direção de rotação da fresa se opõe à direção de avanço da peça de trabalho. Neste processo, os dentes de corte movem-se para cima contra a peça de trabalho, levantando-a ligeiramente. Inversamente, a fresagem ascendente, ou para baixo, caracteriza-se pela rotação da fresa no mesmo sentido de avanço da peça. Aqui, os dentes de corte movem-se para baixo na peça de trabalho, empurrando-a contra a mesa da máquina.

Características:

1. Quando fresagem convencionala espessura de corte aumenta gradualmente a partir de zero.

Devido à influência do raio da aresta romba, o ângulo frontal é negativo no início do corte. Os dentes são espremidos e patinam na superfície da peça de trabalho, resultando em graves endurecimento de superfícies e aumento do desgaste dentário.

Por outro lado, na fresagem em subida, a espessura de corte começa no máximo. O desgaste da ferramenta é menor e a durabilidade é elevada.

2. Na fresagem em subida, a força de corte na direção de avanço é a mesma que a da peça de trabalho.

Devido à folga entre o parafuso e a porca da mesa de trabalho, quando a força de alimentação aumenta gradualmente, a força de corte puxará a mesa de trabalho e causará fluência, resultando numa alimentação irregular.

Em casos graves, pode provocar a quebra da fresa.

No entanto, na fresagem convencional, devido à ação da força de alimentação, a superfície de transmissão entre o parafuso e a porca está sempre em contacto estreito, pelo que o processo de fresagem é relativamente estável.

3. Na fresagem convencional, a força de corte vertical é oposta à força de fixação e ao peso da peça de trabalho, o que tende a levantar a peça de trabalho da mesa de trabalho, exacerbando a vibração e afectando a fixação e a rugosidade da superfície da peça de trabalho.

Por outro lado, na fresagem em subida, a força de corte vertical é descendente, resultando num aperto fiável.

Características da moagem por escalada:

Características da moagem convencional:

A fresagem simétrica ocorre quando o eixo da fresa é posicionado centralmente sobre a superfície maquinada. Esta configuração resulta numa distribuição equilibrada da força de corte e, normalmente, produz uma maior espessura média da apara. A fresagem simétrica é predominantemente utilizada para peças com superfícies de maquinação largas e no processamento de aços endurecidos. A distribuição equilibrada da força contribui para melhorar o acabamento da superfície e reduzir o desgaste da ferramenta, tornando-a particularmente adequada para aplicações de alta precisão e materiais com caraterísticas de maquinabilidade difíceis.

A fresagem assimétrica é caracterizada pelo facto de o eixo da fresa estar deslocado do centro da superfície maquinada. Esta abordagem pode ainda ser categorizada em dois métodos distintos com base na posição relativa do eixo da fresa:

a) Fresagem assimétrica convencional: A rotação da fresa opõe-se à direção de avanço, o que resulta em aparas que começam finas e engrossam progressivamente. Este método proporciona frequentemente uma melhor evacuação das aparas, mas pode conduzir a um aumento das forças de corte e a um potencial levantamento da peça de trabalho.

b) Fresagem assimétrica escalonada: A rotação da fresa alinha-se com a direção de avanço, produzindo aparas que começam espessas e se tornam gradualmente mais finas. Esta técnica oferece geralmente um melhor acabamento da superfície, forças de corte reduzidas e maior vida útil da ferramenta, mas requer configurações de máquina mais rígidas para evitar vibrações.

A escolha entre a fresagem assimétrica convencional e a escalada depende de factores como a rigidez da máquina, o material da peça, os requisitos de acabamento da superfície e as caraterísticas da ferramenta. Cada método apresenta vantagens e desafios únicos, necessitando de uma consideração cuidadosa no planeamento do processo para otimizar os resultados da maquinação.