Já alguma vez se perguntou como é que os mais ínfimos pormenores podem fazer ou quebrar a qualidade de um produto? No fabrico de moldes, o processo de polimento é crucial. Este artigo explora vários métodos de polimento, destacando como cada técnica melhora a qualidade do molde e prolonga a sua vida útil. Prepare-se para descobrir os segredos por detrás de moldes impecáveis!

No processo de diversificação e atualização dos produtos industriais, a melhoria da qualidade dos moldes, que tem um impacto direto na qualidade do produto, é uma tarefa crucial. Durante o processo de fabrico do molde, a retificação e polimento da superfície das peças, que envolve o processamento suave e o processamento espelhado após o processamento da forma, é um passo importante para melhorar a qualidade do molde.

A adoção de um método de polimento adequado pode melhorar a qualidade do molde e prolongar a sua vida útil, melhorando assim a qualidade do produto final.

Polimento mecânico é um método de alisar a superfície de uma peça de trabalho, removendo a parte elevada através de corte ou deformação plástica do material. Este método envolve normalmente a utilização de tiras de pedra de óleo, rodas de lã, lixa e operação manual.

Para requisitos de qualidade de superfície mais elevados, pode ser aplicado um método de polimento superfino.

A retificação e polimento ultrafinos, uma ferramenta de retificação especializada, utiliza movimentos rotativos de alta velocidade num líquido de polimento que contém abrasivos para obter uma rugosidade de superfície de Ra0,008 μm, a melhor em vários métodos de polimento. Este método é normalmente utilizado em moldes de lentes ópticas. O polimento mecânico é o principal método de polimento de moldes.

O polimento químico é uma técnica em que um material é dissolvido num meio químico, resultando num alisamento da parte ligeiramente elevada da superfície. Este método pode polir peças de trabalho com formas complexas e tem a vantagem de poder polir várias peças em simultâneo, o que o torna altamente eficiente. O rugosidade da superfície obtido por polimento químico é tipicamente Ra10 μm.

O princípio básico do electropolimento é semelhante ao do polimento químico, uma vez que envolve a dissolução selectiva da superfície do material para obter uma superfície lisa.

Em comparação com o polimento químico, o electropolimento elimina o impacto das reacções catódicas e proporciona um melhor resultado.

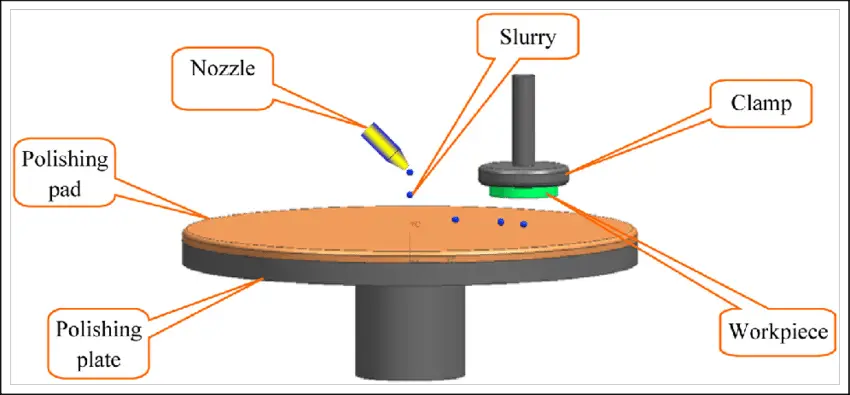

O polimento por ultra-sons é uma técnica que utiliza vibrações ultra-sónicas de uma secção de ferramenta para polir materiais frágeis e duros com uma suspensão abrasiva. A peça de trabalho é imersa numa suspensão abrasiva e sujeita a um campo ultrassónico, fazendo com que o abrasivo esmerilhe e polir a superfície da peça de trabalho através da ação de ondas ultra-sónicas.

Maquinação por ultra-sons tem uma força macroscópica mínima e não resulta em deformação da peça de trabalho, mas o fabrico e a instalação das ferramentas podem ser difíceis.

O polimento de fluidos utiliza um líquido em fluxo e as partículas abrasivas que contém para polir a superfície de uma peça de trabalho. A retificação hidrodinâmica é accionada por forças hidráulicas.

O meio é composto principalmente por um composto especializado (substância polimérica) que flui a baixa pressão e é combinado com um abrasivo. O abrasivo pode ser feito de pó de carboneto de silício.

A retificação e o polimento magnéticos consistem na utilização de um abrasivo magnético para criar uma escova abrasiva sob a influência de um campo magnético, permitindo a retificação da peça de trabalho.

Este método tem uma elevada eficiência de processamento, fornece resultados de boa qualidade e permite um controlo fácil das condições de processamento. Com um abrasivo adequado, a rugosidade da superfície pode ser alcançada a Ra 0,1 μm.

Para aumentar a velocidade de polimento de peças com uma rugosidade superficial de Ra 1,6 μm ou superior, o polimento composto pode ser conseguido através da combinação de ondas ultra-sónicas com uma fonte de energia dedicada de alta frequência de impulsos estreitos e corrente de pico elevada.

A ação simultânea de vibrações ultra-sónicas e impulsos eléctricos na superfície da peça de trabalho reduz rapidamente a sua rugosidade superficial. Este método é muito eficaz no polimento de superfícies rugosas de moldes após maquinação com torno, fresagem, faísca eléctrica e corte de fio.

As ferramentas mais comuns para o polimento de moldes incluem: lixa, pedra de óleo, roda de feltro, pasta abrasiva, espátula de liga metálica, agulha de moagem de diamante, bambu, pedra de amolar de fibra, máquina de moagem rotativa redonda.

3.1 Polimento em bruto

As superfícies após o acabamento, EDM, retificação, etc. podem ser polidas com uma polidora de superfícies rotativa com uma velocidade de rotação de 35 000 a 40 000 r/min.

Depois, há uma moagem manual de pedra de óleo, tira de pedra de óleo mais querosene como lubrificante ou refrigerante.

A ordem de utilização é 180#→240#→320#→400#→600#→800#→1 000#.

3.2 Polimento semi-fino

O semi-acabamento utiliza principalmente lixa e querosene. O número de lixas é: 400#→600#→800#→1 000#→1 200#→1 500#.

De facto, a lixa #1 500 só é utilizada para aço para moldes (acima de 52 HRC), não para aço pré-endurecido, uma vez que isso pode causar danos na superfície do aço pré-endurecido e não obterá o efeito de polimento desejado.

3.3 Polimento fino

O polimento fino utiliza principalmente pasta abrasiva de diamante.

Se se triturar com uma roda de pano de polimento para misturar pó abrasivo de diamante ou pasta abrasiva, a ordem habitual de trituração é 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #).

A pasta de diamante de 9 μm e o disco de pano de polimento podem ser utilizados para remover as marcas de cabelo da lixa 1 200# e 1 50 0#.

O polimento é então efectuado com um feltro e uma pasta de diamante na ordem de 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #).

O processo de polimento deve ser efectuado em dois locais de trabalho separados, sendo o desbaste efectuado num local e o polimento fino noutro. Deve ter-se o cuidado de remover quaisquer partículas de areia deixadas na superfície da peça de trabalho pelo processo anterior.

Normalmente, após o polimento grosseiro com pedra de óleo e lixa 1 200#, a peça de trabalho deve ser limpa de qualquer poeira para garantir que nenhuma partícula de poeira adira à superfície do molde. Para requisitos de precisão superiores a 1 μm, incluindo 1 μm, o polimento pode ser efectuado numa câmara de polimento limpa.

Para um polimento mais preciso, este deve ser efectuado num ambiente absolutamente limpo, uma vez que o pó, o fumo, a caspa e as gotas de água podem arruinar as superfícies polidas de alta precisão. Após a conclusão do processo de polimento, a superfície da peça de trabalho deve ser protegida do pó.

Quando o processo de polimento estiver concluído, todos os abrasivos e lubrificantes devem ser cuidadosamente removidos para garantir que a superfície da peça de trabalho esteja limpa e, em seguida, uma camada de revestimento antiferrugem do molde deve ser aplicada à superfície da peça de trabalho.

5.1 Estado da superfície da peça de trabalho

Durante o processo de maquinagem, a camada superficial pode ser danificada pelo calor, tensão internaou outros factores, e parâmetros de corte incorrectos podem ter impacto no resultado do polimento. A superfície após EDM é mais difícil de polir do que as superfícies após maquinagem ou tratamento térmico.

Por conseguinte, a EDM deve ser concluída antes do final do processo de EDM, caso contrário, formar-se-á uma camada fina endurecida na superfície. Se a EDM não for corretamente executada, a profundidade da camada afetada pelo calor pode atingir 0,4 mm e a sua dureza é superior à do substrato. Esta camada endurecida tem de ser removida.

Para obter melhores resultados, recomenda-se a inclusão de um processo de desbaste para proporcionar uma base sólida para o polimento.

5.2 Qualidade do aço

Um aço de alta qualidade é essencial para obter bons resultados de polimento, uma vez que várias inclusões e poros no aço afectam a qualidade do polimento. Para obter um efeito de polimento satisfatório, a rugosidade da superfície da peça de trabalho deve ser registada no início da maquinação.

Se uma peça de trabalho requerer polimento de espelhosPara obter o efeito desejado, é fundamental selecionar um aço com bom desempenho de polimento e submetê-lo a um tratamento térmico.

5.3 Processo de tratamento térmico

Um tratamento térmico incorreto pode resultar numa dureza superficial irregular do aço ou em diferenças nas suas características, tornando o processo de polimento mais difícil.

5.4 Tecnologia de polimento

O polimento é essencialmente realizado manualmente, o que faz com que as competências humanas sejam o principal fator que afecta a qualidade do polimento. Pensa-se geralmente que a técnica de polimento afecta a rugosidade da superfície.

Na realidade, um bom efeito de polimento só pode ser obtido através da combinação de boas técnicas de polimento com aço de alta qualidade e tratamento térmico adequado. Pelo contrário, se a técnica de polimento for má, mesmo um aço de alta qualidade pode não produzir um acabamento espelhado.

6.1 A retificação com lixa de molde e a retificação com pedra de óleo devem ter em atenção os seguintes aspectos

(1) Para superfícies de molde mais duras, só devem ser utilizadas ferramentas de lixagem de grés oleoso limpas e macias.

(2) Ao mudar para uma lixa mais fina, a peça de trabalho e as mãos do operador devem ser limpas para evitar a transferência de areia grossa para a operação de lixagem fina seguinte.

(3) Durante cada processo de lixagem, a lixa deve ser lixada a partir de uma direção diferente de 45° até a camada superior de areia ser removida. Quando a camada superior de areia tiver sido removida, o tempo de lixagem deve ser aumentado em 25%, antes de mudar para uma lixa mais fina.

(4) Lixar em diferentes direcções ajuda a evitar a formação de ondas irregulares na peça de trabalho.

6.2 Aspectos a ter em conta na retificação e polimento com diamante

O desbaste e o polimento com diamante devem ser efectuados com uma pressão ligeira, especialmente ao polir peças de aço pré-endurecidas e ao utilizar pastas abrasivas finas.

A pressão típica quando se utiliza uma pasta abrasiva 8000# é de 100-200 g/cm2mas manter este nível de exatidão pode ser um desafio.

Para resolver este problema, pode criar uma pega fina e estreita na tira ou cortar uma parte da tira para a tornar mais flexível. Isto ajuda a regular a pressão de polimento e evita que a superfície do molde seja sujeita a uma pressão excessiva.

Quando se utilizam técnicas de retificação e polimento com diamante, não só a superfície de trabalho tem de estar limpa, como também as mãos dos trabalhadores têm de estar limpas.

6.3 O polimento de moldes de plástico deve ter em atenção os seguintes aspectos

O polimento de moldes de plástico é muito diferente do acabamento de superfícies noutras indústrias.

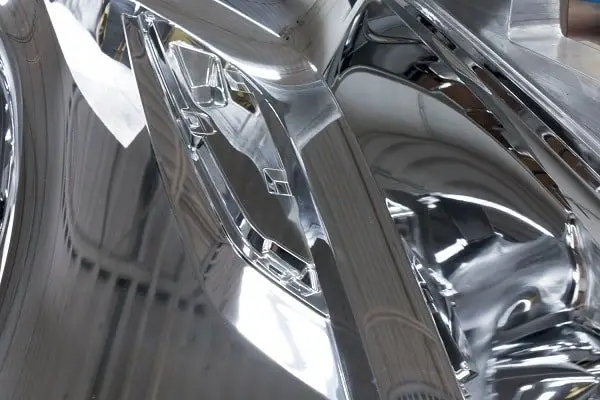

Tecnicamente, o processo deve ser referido como processamento de espelhos. Este método requer elevados padrões não só para o polimento em si, mas também para a planicidade, suavidade e precisão geométrica da superfície.

O polimento de espelhos A norma está dividida em quatro níveis: A0=Ra0.008μm, A1=Ra0.016 μm, A3=Ra0.032 μm, e A4=Ra0.063 μm.

O eletropolimento, o polimento com fluidos e outros métodos não conseguem muitas vezes controlar com precisão a precisão geométrica e a qualidade da superfície produzida pelo polimento químico, polimento ultrassónico, polimento magnético e outros métodos não satisfaz os requisitos necessários.

Consequentemente, o processamento de espelhos de moldes de precisão é conseguido principalmente através de polimento mecânico.

7.1 Polimento excessivo

O desafio mais significativo enfrentado durante o polimento diário é o "polimento excessivo". Isto ocorre quando o tempo de polimento é prolongado, levando a uma diminuição da qualidade da superfície do molde.

Dois sintomas de polimento excessivo são a "casca de laranja" e o "pitting". O polimento excessivo é mais comum no polimento mecânico.

7.2 A razão pela qual a peça de trabalho tem "casca de laranja"

As superfícies irregulares e ásperas são designadas por "cascas de laranja" e existem várias razões para a sua ocorrência.

A causa mais frequente é o sobreaquecimento da superfície do molde ou a carburação excessiva.

A pressão de polimento elevada e o tempo de polimento prolongado são as principais causas da formação de "casca de laranja".

Por exemplo, quando se utiliza um disco de polimento, o calor gerado pelo disco pode facilmente resultar em "casca de laranja".

Os aços mais duros são capazes de suportar pressões de polimento mais elevadas, enquanto os aços mais macios são mais susceptíveis a um polimento excessivo.

A investigação demonstrou que a extensão do polimento excessivo varia consoante a dureza do aço.

7.3 Medidas para eliminar a "casca de laranja" da peça de trabalho

Quando é detectada uma má qualidade da superfície, muitas pessoas tendem a aumentar a pressão de polimento e a prolongar o tempo de polimento.

No entanto, esta abordagem conduz frequentemente a uma maior deterioração da qualidade da superfície.

Os seguintes métodos podem ser utilizados para remediar a situação:

(1) Remover a superfície defeituosa e utilizar um tamanho de grão ligeiramente mais grosseiro do que o anterior para retificar. Em seguida, efetuar o lixamento com uma força de polimento menor.

(2) Efetuar o alívio de tensões a uma temperatura inferior à temperatura de têmpera de 25°C. Lixar com o tamanho de grão mais fino antes de polir até obter o resultado pretendido. Finalmente, polir com uma força mais ligeira.

7.4 Razões para a formação de "pitting" na superfície da peça de trabalho

A formação de micropoços ou pitting durante o processo de polimento é normalmente causada por não metálico impurezas no aço, geralmente óxidos duros e quebradiços que são removidos da superfície do aço. Os principais factores que contribuem para a formação de "pitting" são:

(1) Pressão de polimento excessiva e tempo de polimento prolongado.

(2) Pureza insuficiente do aço e elevado teor de impurezas duras.

(3) Ferrugem superficial no molde.

(4) Não remoção de escamas negras.

7.5 Medidas para eliminar a corrosão por pite em peças de trabalho

(1) Retificar completamente a superfície utilizando um tamanho de grão ligeiramente mais grosseiro do que o anterior. A última etapa do lixamento deve ser efectuada com uma pedra de óleo macia e afiada antes do polimento.

(2) Quando se utiliza um tamanho de grão inferior a 1 mm, é melhor evitar utilizar a ferramenta de polimento mais macia.

(3) Minimizar o tempo e a força de polimento na medida do possível.

O polimento da cavidade durante o processo de produção do molde é um passo crucial que afecta a qualidade e a vida útil do molde e, por sua vez, a qualidade do produto final.

Ao compreender os princípios e procedimentos de polimento e ao selecionar um método de polimento adequado, a qualidade e a vida útil do molde podem ser melhoradas, resultando numa melhoria da qualidade do produto.