Porque é que uma máquina-ferramenta funciona com precisão enquanto outra dá solavancos imprevisíveis? A resposta está nos seus sistemas de controlo hidráulico. Este artigo explora as diferenças críticas entre os sistemas de controlo hidráulico de circuito aberto e de circuito fechado, demonstrando os seus papéis distintos no desempenho da máquina-ferramenta. Desde o controlo direcional básico a mecanismos de feedback sofisticados, aprenderá como cada sistema afecta a precisão, a estabilidade e a capacidade de resposta. Mergulhe na mecânica e descubra que sistema se adequa às suas necessidades para um controlo e eficiência óptimos.

O sistema de controlo hidráulico inclui componentes hidráulicos sofisticados e transdutores de precisão. Os principais elementos incluem válvulas de controlo direcional, válvulas de controlo da pressão, válvulas de controlo do fluxo, bombas hidráulicas (tais como bombas de engrenagens, palhetas e pistões), actuadores (cilindros e motores), acumuladores e equipamento de condicionamento de fluidos.

A tecnologia de controlo hidráulico é uma pedra angular dos modernos sistemas de controlo automático, distinguindo-se pelas suas características únicas de elevada densidade de potência, resposta rápida e funcionamento suave. As suas vantagens proeminentes incluem a capacidade de gerar grandes forças e binários em pacotes compactos, excelente proteção contra sobrecargas e capacidades precisas de controlo de movimentos.

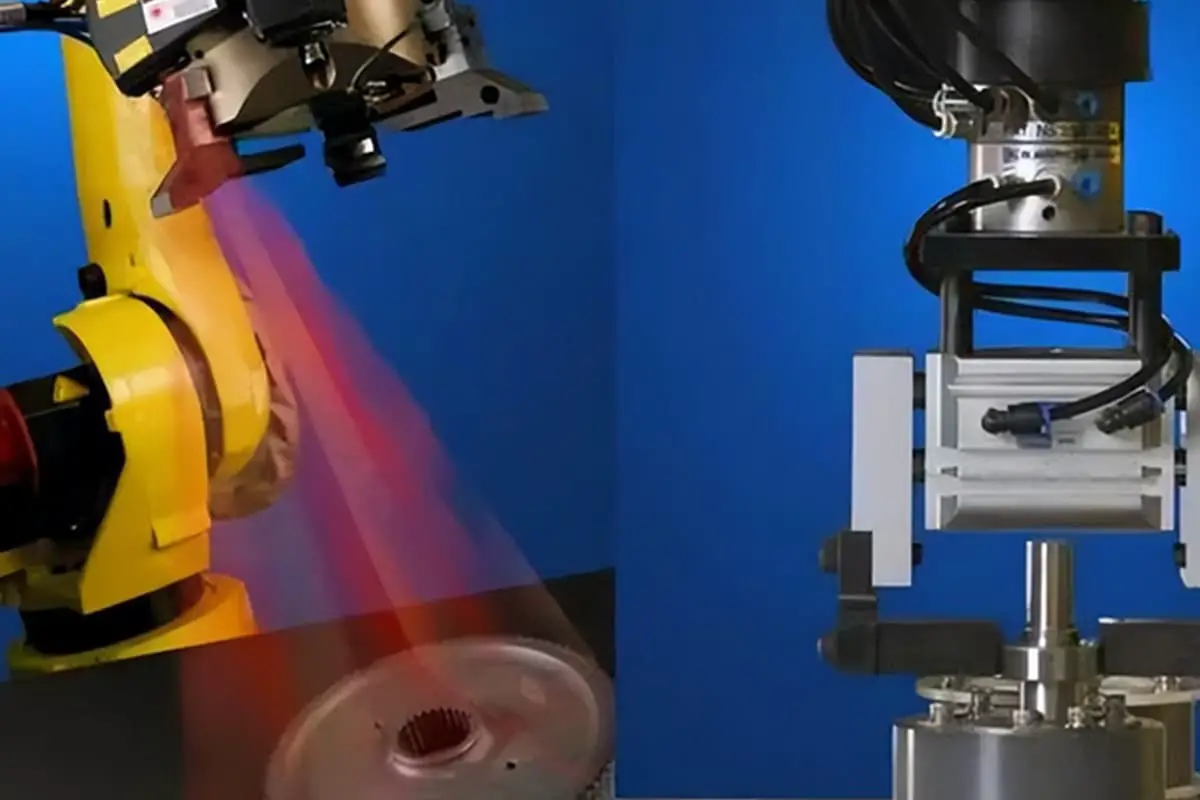

Esta tecnologia exemplifica a sinergia entre sistemas electromecânicos e sistemas de potência de fluidos, como evidenciado em sistemas servo electro-hidráulicos avançados. Estes sistemas utilizam um controlo em circuito fechado com resposta dinâmica e mecanismos de feedback negativo para obter um posicionamento de alta precisão e um controlo da força. A integração de subsistemas mecânicos, eléctricos e hidráulicos cria um sistema dinâmico versátil e robusto capaz de satisfazer requisitos industriais exigentes.

A adoção generalizada da tecnologia de controlo hidráulico abrange numerosas indústrias, cada uma delas tirando partido das suas vantagens específicas:

Tal como o sistema de controlo eletromecânico, o sistema de controlo hidráulico pode ser dividido em controlo de circuito aberto e controlo de circuito fechado.

Para ilustrar a diferença entre os dois, utilizaremos como exemplo o controlo do feixe de movimentos da máquina-ferramenta.

A viga de movimento da máquina-ferramenta é um objeto de controlo comum e serve como corpo da bancada de trabalho da máquina-ferramenta. É montado na guia de deslizamento do corpo da máquina-ferramenta.

As diferentes máquinas-ferramentas têm diferentes requisitos de desempenho para o feixe de deslocação. Por exemplo, o feixe de movimento de uma lixadora de superfície requer apenas um movimento recíproco horizontal constante e não requer um controlo preciso da sua deslocação.

Por outro lado, o feixe de movimento do centro de maquinação NC ou da fresadora CNC é utilizado para o movimento de alimentação de precisão, e o seu deslocamento deve ser controlado com precisão para garantir uma qualidade de maquinação adequada.

No caso do sistema electro-hidráulico travão de prensaA distância de movimento do cilindro também requer uma elevada precisão para manter ângulos de curvatura consistentes e evitar efeitos de curvatura reduzidos.

Para compreender melhor a diferença entre o controlo hidráulico em circuito aberto e em circuito fechado, utilizaremos o feixe de movimento da máquina-ferramenta como objeto controlado e construiremos três sistemas de controlo hidráulico comuns utilizando válvulas direccionais electromagnéticas, válvulas direccionais proporcionais electromagnéticas e servo-válvulas electro-hidráulicas como principais componentes de controlo.

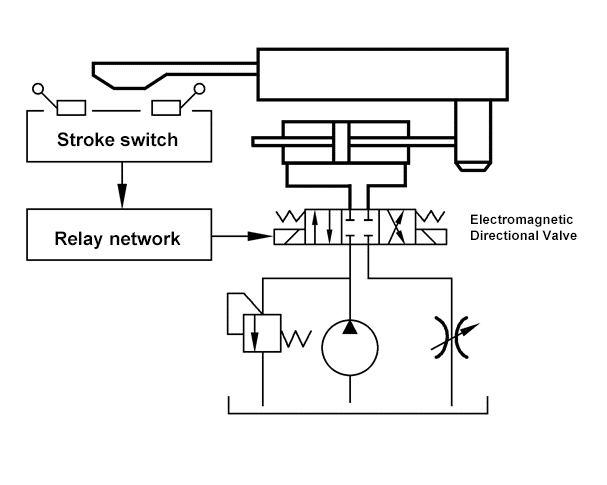

O esquema de controlo hidráulico pode ser utilizado para a mesa de trabalho recíproca horizontal de uma máquina típica de retificação de superfícies, como mostra a Figura 1.1.

Este sistema de controlo hidráulico utiliza uma válvula direcional electromagnética.

Uma válvula direcional electromagnética de três posições e quatro vias serve de unidade de controlo e um interrutor de curso ou de proximidade fornece instruções. Um relé elétrico forma uma rede de computação lógica.

Esta configuração permite o funcionamento lógico do sinal de controlo e a amplificação da potência, gerando um eletroíman suficiente para controlar a válvula direcional electromagnética.

O núcleo da válvula direcional electromagnética tem três posições: esquerda, meio e direita, e pode controlar o disjuntor de óleo e o interrutor.

Cada orifício da válvula tem apenas dois estados, totalmente aberto e totalmente fechado, o que classifica a válvula direcional electromagnética como uma válvula de comutação hidráulica electromagnética.

A válvula direcional electromagnética só pode iniciar e parar o funcionamento do circuito de óleo para controlar o feixe de movimento, mas não pode ajustar a velocidade do feixe de movimento.

Para regular a velocidade da viga em movimento, é instalada uma válvula de aceleração no sistema de controlo hidráulico para efetuar o controlo da aceleração.

Ao ajustar a abertura da válvula, a diferença de pressão do acelerador pode ser regulada, o que altera o fluxo de óleo de volta para o depósito e ajusta indiretamente o fluxo de entrada e saída de óleo hidráulico para o cilindro hidráulico, alterando, em última análise, a velocidade da viga.

Fig. 1.1 Diagrama para a adoção de uma válvula direcional electromagnética no sistema de controlo

A velocidade da viga de deslocação só pode ser controlada pela válvula de estrangulamento e não pode ser controlada por um comando elétrico. Isto resulta em mudanças súbitas de velocidade e vibrações significativas da viga.

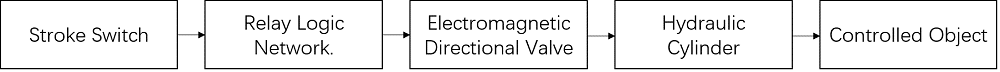

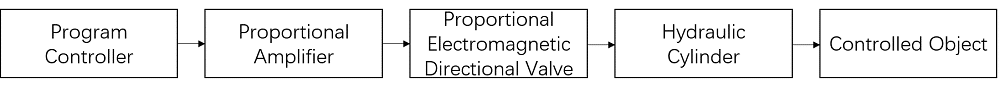

O princípio do sistema de controlo hidráulico que utiliza a válvula direcional electromagnética é apresentado na Figura 1.2.

O sinal de controlo é gerado pelo interrutor de curso e é uma unidade de controlo lógico (0 ou 1).

A rede de relés executa uma operação lógica no sinal de controlo e amplifica a alimentação de energia para o eletroíman correspondente, fazendo com que o núcleo da válvula correspondente se mova.

Isto faz com que as três posições do núcleo da válvula mudem da esquerda para a direita e emitam o fluxo de controlo hidráulico, que acciona o cilindro hidráulico e move o feixe de movimento da máquina-ferramenta.

Fig.1.2 Diagrama para adoção de um sistema de controlo de válvula direcional electromagnética

O sistema de controlo hidráulico, constituído por uma válvula direcional electromagnética e relés, só pode gerar instruções de controlo simples.

O sinal de controlo é unidirecional e flui apenas na direção de avanço do objeto controlado.

Este sistema de controlo é um sistema de controlo de circuito aberto.

O tempo de resposta da instrução de controlo ao objeto controlado depende do tempo de resposta de cada componente no percurso de transmissão do sinal.

No entanto, uma vez que o sinal de instrução de controlo é simples, não há problema de o sistema de controlo não seguir o sinal de instrução de saída.

Se um componente for perturbado e produzir um movimento falso, o sistema não pode corrigir ou compensar automaticamente o erro.

A válvula direcional electromagnética proporcional é um tipo de válvula hidráulica electromagnética de alto desempenho e preço elevado.

Para o controlo do feixe de movimento que requer um desempenho mais elevado, como é o caso das rectificadoras de superfície de controlo numérico (em que não é necessário um controlo preciso do deslocamento da mesa de trabalho), pode ser utilizada uma válvula solenoide proporcional como unidade de controlo para formar um sistema de controlo hidráulico de baixo impacto e baixa vibração, como se mostra na Figura 1.3.

Fig.1.3 Diagrama para a adoção de uma válvula direcional electromagnética proporcional no sistema de controlo.

A válvula hidráulica proporcional utiliza um sinal elétrico para controlar o núcleo da válvula para um movimento gradual.

Por conseguinte, para controlar a alteração gradual da abertura da válvula, a queda de pressão e o caudal da válvula hidráulica proporcional podem ser ajustados, alterando a relação entre o caudal e os sinais de controlo.

O controlador do programa gera sinais eléctricos para controlar o feixe em movimento, permitindo que a alteração gradual dos sinais eléctricos controle e ajuste a velocidade de movimento do feixe. Isto resulta numa alteração suave da velocidade e da direção do movimento do feixe com um impacto mínimo.

O princípio do sistema de controlo hidráulico que utiliza a válvula direcional electromagnética proporcional é apresentado na Figura 1.4.

O sinal de controlo é gerado pelo controlador do programa e é um sinal de controlo analógico (sinal elétrico contínuo) que é amplificado por um amplificador proporcional para controlar o eletroíman proporcional correspondente da válvula solenoide proporcional.

Isto produz uma deslocação continuamente ajustável e uma pressão hidráulica continuamente variável para controlar o fluxo de óleo e acionar o cilindro de óleo, realizando assim o movimento da viga da máquina-ferramenta.

No sistema de controlo hidráulico que utiliza a válvula direcional electromagnética proporcional, embora um controlador de grau possa ser utilizado para emitir um sinal de comando de controlo de gradiente contínuo, o sinal de controlo é unidirecional e flui apenas na direção de avanço do objeto controlado. Trata-se de um sistema de controlo em circuito aberto.

O sistema de comando pode enviar um sinal de gradiente contínuo e a saída do sistema pode seguir o sinal de comando, mas a precisão do seguimento é baixa e a velocidade de resposta é lenta e dependente do tempo de resposta dos componentes de transmissão do sinal.

Os erros causados por interferências não podem ser compensados automaticamente.

Fig.1.4 Diagrama para a adoção de uma válvula direcional electromagnética proporcional no sistema de controlo.

O movimento da mesa de trabalho do centro de maquinação NC é uma parte crítica do processo de maquinação, exigindo alta precisão e velocidade de resposta rápida.

Neste caso, um sistema electro-hidráulico servo controlo pode ser utilizado, com uma servo-válvula electro-hidráulica a servir de unidade de controlo.

A servo-válvula electro-hidráulica é uma unidade de controlo hidráulico de alto desempenho com controlo preciso e velocidade de resposta rápida, mas é cara.

A servo-válvula electro-hidráulica é frequentemente utilizada em sistemas electro-hidráulicos de controlo em circuito fechado, em que o objeto controlado pode ser temporariamente acionado pelo modo de controlo em circuito aberto.

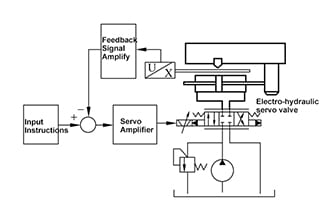

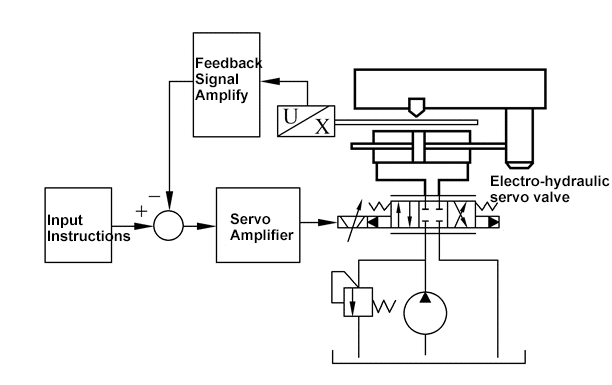

O sistema de controlo hidráulico para o feixe de movimento da máquina-ferramenta utilizando uma servo-válvula electro-hidráulica é apresentado na Figura 1.5.

A máquina-ferramenta está equipada com um sensor de deslocamento, que detecta a posição do feixe móvel, gera um sinal de tensão de posição e introduz o sinal no dispositivo de controlo eletrónico após amplificação.

Fig.1.5 Diagrama para a adoção de uma servo-válvula electro-hidráulica no sistema de controlo.

O dispositivo de controlo compara o sinal de tensão da posição atual do feixe da máquina-ferramenta com o sinal de tensão da instrução de controlo para gerar o sinal de tensão de desvio.

O sinal de desvio é uma tensão analógica contínua que reflecte com precisão e em tempo real a diferença entre a posição do feixe da máquina-ferramenta e a instrução de controlo (a posição desejada do feixe).

O sinal de desvio é amplificado pelo amplificador proporcional, controlando a deslocação do motor de binário na servo-válvula electro-hidráulica e no núcleo da válvula de controlo de alta precisão e alta dinâmica.

Isto gera o fluxo e a pressão hidráulicos necessários para acionar o movimento do cilindro hidráulico e mover a viga da máquina-ferramenta.

O movimento da viga é detectado pelo sensor de deslocamento e enviado para o dispositivo de controlo eletrónico, formando um sinal de controlo em circuito fechado. Este sistema de controlo é designado por controlo em circuito fechado.

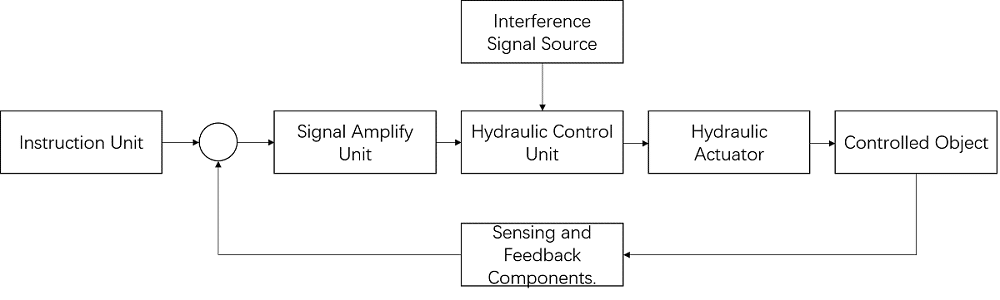

O processo de controlo descrito acima é apresentado na Figura 1.6.

O sistema é uma estrutura de controlo em circuito fechado.

Num sistema de controlo hidráulico em circuito fechado, existe não só o efeito de controlo do controlador sobre o objeto controlado, mas também um efeito de feedback do objeto controlado para o controlador.

O sistema de controlo em circuito fechado tem elevada precisão, resposta dinâmica rápida e compensação automática de interferências externas.

Fig.1.6 Diagrama para a adoção de uma servo-válvula electro-hidráulica no sistema de controlo.

O controlo hidráulico em circuito aberto e o controlo hidráulico em circuito fechado são dois tipos de métodos de controlo básicos do controlo hidráulico.

1. Controlo hidráulico de circuito aberto

O sistema de controlo hidráulico de circuito aberto, que utiliza válvulas hidráulicas convencionais e proporcionais, partilha semelhanças técnicas significativas com os sistemas de transmissão hidráulica. Esta sobreposição estende-se à utilização de componentes hidráulicos e configurações de circuito semelhantes, aproveitando os princípios de conceção estabelecidos e a experiência da indústria.

O desempenho do sistema de controlo hidráulico em circuito aberto é predominantemente determinado pelo desempenho individual e coletivo dos seus componentes hidráulicos. A precisão global é uma função da precisão acumulada de cada componente, enquanto as características de resposta do sistema estão diretamente correlacionadas com os tempos de resposta das suas partes constituintes.

Uma limitação fundamental do controlo hidráulico em circuito aberto é a sua incapacidade de ajustar ou compensar autonomamente as variações de saída resultantes de perturbações externas ou flutuações de parâmetros internos. Esta caraterística inerente exige uma consideração cuidadosa durante a conceção do sistema e a seleção da aplicação.

Do ponto de vista da conceção, os sistemas de controlo hidráulico de circuito aberto oferecem vantagens em termos de simplicidade estrutural e requisitos de estabilidade. Esta simplificação facilita uma análise mais direta do sistema, processos de conceção e procedimentos de instalação. Além disso, a abordagem de projeto pode capitalizar a extensa base de conhecimentos e os dados empíricos derivados da engenharia de sistemas de transmissão hidráulica.

A principal distinção entre o controlo hidráulico de circuito aberto e os sistemas de transmissão hidráulica reside no seu foco de aplicação. Os sistemas de circuito aberto são normalmente utilizados em cenários em que o controlo de alta precisão não é crítico, as perturbações externas são mínimas, as variações dos parâmetros internos são limitadas e são aceitáveis tempos de resposta mais lentos.

Na sua essência, o controlo hidráulico em circuito aberto representa uma metodologia de controlo fundamental, sem retorno. O controlador exerce uma influência unidirecional sobre o objeto controlado, sem feedback recíproco. Consequentemente, os erros induzidos por interferências externas ou variações do sistema não podem ser automaticamente compensados dentro do circuito de controlo.

Dadas as limitações inerentes à precisão e à velocidade de resposta, os sistemas de controlo em circuito aberto não justificam geralmente a utilização de servo-válvulas de elevado desempenho. Estas válvulas, caracterizadas por requisitos operacionais rigorosos e estruturas de custos superiores, são normalmente reservadas para aplicações em circuito fechado mais exigentes, onde as suas características de desempenho superiores podem ser plenamente utilizadas.

Em conclusão, embora os sistemas de controlo hidráulico em circuito aberto ofereçam simplicidade e rentabilidade para determinadas aplicações, a sua utilização deve ser cuidadosamente avaliada em função dos requisitos específicos da aplicação pretendida, particularmente em termos de precisão, tempo de resposta e capacidade de rejeição de perturbações.

2. Controlo hidráulico em circuito fechado

O sistema de controlo hidráulico em circuito fechado utiliza normalmente uma servo-válvula electro-hidráulica ou uma válvula de acionamento direto (DDV) como elemento de controlo primário. Estes componentes de elevado desempenho incorporam mecanismos integrados de feedback em circuito fechado, permitindo uma precisão excecional e características de resposta rápida.

Muitas vezes referida como um sistema de controlo de feedback hidráulico, esta configuração funciona com base no princípio fundamental do feedback contínuo. O conceito central envolve o aproveitamento de desvios para minimizar ou eliminar discrepâncias no desempenho do sistema.

A funcionalidade do sistema gira em torno de um processo comparativo. Uma unidade de feedback monitoriza o estado do objeto controlado, transmitindo esta informação para ser comparada com os parâmetros de controlo da unidade de instrução do sistema. Esta comparação gera um sinal de desvio, que é subsequentemente amplificado e utilizado para acionar uma válvula de controlo hidráulico de alta potência. Esta válvula, por sua vez, regula o atuador hidráulico e, por fim, o objeto controlado.

Ao formar um circuito fechado, este sistema oferece uma precisão de controlo superior e capacidades anti-interferência robustas em comparação com as configurações de circuito aberto. No entanto, este desempenho melhorado tem o custo de uma maior complexidade nos processos de análise, conceção e colocação em funcionamento.

Uma das principais vantagens do controlo em circuito fechado é a sua capacidade de alcançar uma elevada precisão e fortes propriedades anti-interferência, mesmo quando se utilizam componentes hidráulicos com uma precisão inerente relativamente menor ou uma resistência à interferência mais fraca. Isto permite a otimização dos sistemas hidráulicos existentes através da implementação do controlo em circuito fechado, resultando num melhor desempenho global do sistema e na eficácia do controlo.

A abordagem em circuito fechado oferece várias vantagens distintas que não podem ser obtidas através de métodos de controlo em circuito aberto:

Nas aplicações industriais, os sistemas de controlo hidráulico de circuito fechado são amplamente utilizados no fabrico de precisão, na robótica, na indústria aeroespacial e na maquinaria pesada, onde o controlo preciso da posição, da força ou da velocidade é fundamental.