Já alguma vez se perguntou como é que uma simples placa de metal se transforma numa peça precisa e de alta qualidade? Este artigo desvenda os segredos do processo de corte, centrando-se no papel crítico da folga de corte. Saiba como a otimização deste parâmetro pode aumentar a vida útil da matriz e melhorar a eficiência da produção.

O apagamento é um processo de estampagem em que uma parte do contorno fechado de uma chapa é separada de outra parte através da utilização de uma matriz.

O termo "folga de corte" refere-se à diferença de dimensões entre o bordo superior da matriz e o bordo inferior da matriz durante o processo de corte.

Este é um parâmetro técnico crítico na conceção, fabrico e produção de matrizes.

Para garantir a longevidade do molde e a qualidade das peças esvaziadas, bem como para melhorar a eficiência da produção, é essencial gerir e otimizar adequadamente o intervalo de esvaziamento durante a produção efectiva.

O processo de deformação do corte pode ser categorizado em três fases: a fase de deformação elástica, a fase de deformação plástica e a fase de fratura.

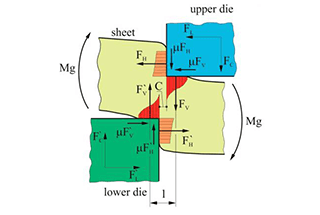

O estado de tensão da placa durante este processo está representado na Figura 1.

Fig. 1 Análise de tensões da placa durante a deformação de corte

Na figura,

Durante esta fase, após a borda da matriz superior entrar em contacto com a placa, a placa é inicialmente achatada e, em seguida, as bordas das matrizes superior e inferior são pressionadas na placa.

Devido à lacuna "C", a força combinada da matriz superior e a força combinada da matriz inferior não estão alinhadas, fazendo com que a placa sofra um momento de flexão "Mg'" e se dobre ligeiramente sob compressão elástica.

À medida que a matriz superior continua a descer, a tensão na aresta de corte do material atingirá o seu limite elástico.

À medida que a matriz superior continua o seu movimento descendente, a tensão na placa aumenta, atingindo o limite de elasticidade e causando deformação plástica.

À medida que o grau de deformação plástica aumenta, a tensão de tração e o momento fletor dentro da placa continuam a aumentar, fazendo com que o material endureça ainda mais. O material próximo do bordo atingirá primeiro o seu limite de resistência.

À medida que o cunho superior continua a descer, aparecem inicialmente fissuras nos lados dos bordos superior e inferior do cunho.

Neste ponto, a energia armazenada nas fases de deformação elástica e plástica é libertada, espalhando-se para dentro ao longo da direção da tensão de corte máxima.

Quando as fissuras primárias nos bordos superior e inferior da matriz se alinham, o material é cortado e separado.

Se a folga do bordo da lâmina não for razoável e as duas fissuras primárias não estiverem alinhadas, surgirá uma terceira fissura primária.

Com base na análise do processo de deformação do corte em branco acima descrito, a secção transversal das peças cortadas consiste principalmente no ângulo de colapso "R", na zona brilhante "B", na zona de fratura e na rebarba "h", e tem um ângulo de fratura "α", como se mostra na Figura 2.

Fig. 2 Composição da secção das peças de corte

Na fase de deformação elástica, o material próximo da aresta de corte forma uma superfície livre que é puxada para a fenda de corte, criando o ângulo de colapso. A altura do ângulo de colapso aumenta com o aumento da fenda de corte.

A presença da folga de corte faz com que a força resultante dos bordos superior e inferior da placa não esteja em linha reta, resultando na geração de um momento fletor (mg).

À medida que o intervalo de obturação aumenta, o momento de flexão da placa também aumenta, levando a um maior efeito de flexão na placa. Isto, por sua vez, faz com que a altura do ângulo de colapso aumente em conformidade.

Na fase de deformação plástica, a placa é submetida a deformação por tração e flexão na aresta de corte, principalmente por cisalhamento, o que cria uma banda brilhante. A banda brilhante tem uma superfície lisa e excelente perpendicularidade, o que a torna uma forma ideal para uma secção de placa.

No entanto, à medida que a folga de obturação aumenta, a altura da faixa brilhante diminui. Se a folga de obturação for demasiado pequena, as fendas principais superior e inferior não se alinham, o que resulta na formação de uma segunda banda brilhante longa e estreita. Esta banda é caracterizada por rebarbas longas, arestas dentadas irregulares e pequenos cones, o que leva à criação de detritos que são facilmente removidos e transportados para o processo subsequente. Isto, por sua vez, provoca uma indentação deficiente, que é uma das principais causas de paragem da produção.

Um aumento da folga de corte aumenta o efeito de tração e de flexão na chapa, reduzindo a força relativa do efeito de corte. Isto torna a placa mais propensa a ser arrancada e a formar uma zona de fratura, e a altura da zona brilhante também é reduzida.

No início, a altura da rebarba aumenta gradualmente, mas depois aumenta continuamente à medida que a folga de corte aumenta.

Na fase de fratura, as fissuras formam-se no lado da aresta de corte e não no meio da fenda de corte, o que conduz inevitavelmente à formação de rebarbas.

Se o intervalo de corte for inferior a um valor razoável, as fissuras principais da chapa não coincidirão, dando origem a pequenas rebarbas difíceis de remover. No entanto, se a folga de corte for superior a um valor razoável, a placa é puxada para a folga de corte por tensão e flexão, fazendo com que a fenda principal apareça no lado relativamente longe da aresta de corte e acabe por se partir.

Isto resulta numa grande altura de rebarba, que é outra das principais causas da formação de rebarbas e uma fonte significativa de tempo de paragem da produção.

Como mostra a Figura 3, a relação entre a folga de corte e a vida útil da matriz e a qualidade da secção da peça foi analisada com base nas informações discutidas acima e na literatura relevante.

Ao selecionar a folga de corte, é necessário ter em conta tanto a qualidade da secção da peça como a vida útil da matriz.

α representa a folga de corte relativa que resulta na melhor qualidade da secção da peça, β representa a folga de corte relativa que resulta numa boa qualidade da secção da peça, γ representa a folga de corte relativa que resulta numa boa vida útil do molde, e δ representa a folga de corte relativa que resulta na melhor vida útil do molde.

Fig. 3 Efeito da folga de corte relativa na qualidade da secção e na vida útil da matriz

A folga de corte relativa pode ser expressa pela fórmula (1), que mostra a relação entre a folga de corte e a espessura da placa.

C=xt (1)

Na fórmula, "C" representa a folga de obturação (mm), "x" representa o coeficiente de proporção e "t" representa a espessura da placa (mm).

Com base na experiência prática de produção, sugere-se a utilização de x=6% ~ 8% quando a cobertura da carroçaria é feita de chapa de açoe x=10% quando a cobertura do corpo é feita de chapa de alumínio. Isto equilibra a qualidade da secção da peça e a vida útil dos moldes.

Ler mais:

Existem vários métodos para medir a folga de obturação, incluindo a utilização de um calibrador de folgas. No entanto, este método tem baixa eficiência de medição para formas complexas de lâminas e é difícil de medir lâminas internas, levando a uma baixa eficiência operacional.

Por conseguinte, na produção real, é importante utilizar um método rápido e simples para medir a folga de corte.

Um desses métodos consiste em utilizar papel de teste com uma abertura de 0,06 mm e um revestimento de chumbo vermelho, como se mostra na Figura 4. Este método é adequado para peças com coberturas de carroçaria feitas de chapas de aço com uma espessura de cerca de 0,7 mm, como é o caso nesta publicação. A espessura do revestimento de chumbo vermelho aplicado é geralmente entre 0,01 mm e 0,02 mm.

Fig. 4 ferramentas de medição

Para começar, é necessário determinar o intervalo razoável para a folga de obturação. Com base nas informações discutidas acima, utilizando um coeficiente proporcional de x=6% ~ 8%, o intervalo razoável pode ser calculado como sendo de 0,04 mm a 0,06 mm.

Em seguida, a placa de prensagem deve ser removida e o molde deve ser instalado na prensa. O ponto de medição na parte inferior do molde deve ser selecionado e o papel de teste de folga deve ser aplicado uniformemente no ponto de medição, como mostra a Figura 5.

Fig. 5 Colagem do papel de teste de folga da aresta de corte de um molde

Depois disso, deve ser aplicada uniformemente uma camada de revestimento de chumbo vermelho no molde superior.

Em termos de registo da folga de corte offset, recomenda-se neste documento que seja registada com base no número de pastilhas na aresta superior da matriz, como se mostra na Figura 6. Isto ajuda a evitar confusões no registo de dados e garante a precisão da recolha de dados.

| Não. | Esquerda | Médio | Certo |

| 208 | 0.35 | 0.35 | 0.35 |

| 207 | 0.35 | 0.35 | 0.35 |

| 206 | 0.35 | 0.35 | 0.35 |

| 203 | 0.35 | 0.35 | 0.35 |

| 204 | 0.4 | 0.4 | 0.4 |

| 205 | 0.35 | 0.35 | 0.35 |

Fig. 6 Método de registo de dados

Por último, o máquina de prensagem deve ser operado a um curso de um centímetro à velocidade real de produção e o estado da fita adesiva deve ser observado visualmente para determinar a folga de obturação.

As etapas envolvidas neste processo estão resumidas na Tabela 1.

Quadro 1 etapas da operação de medição de folgas

| NÃO. | passo | funcionamento |

| 1 | Calcular a distância razoável | Chapa de aço: x=6% ~ 8%; Placa de alumínio: x=10%. |

| 3 | Descarregar a placa de prensagem | Descarregar a placa de prensagem e carregar a matriz na prensa. |

| 4 | Seleção dos pontos de medição do papel de teste de folgas | O bordo de obturação do molde inferior é uniformemente colado com papel de ensaio de folgas e o registo do segmento é feito de acordo com o número da inserção do bordo de obturação do molde superior. |

| 5 | Aplicar o revestimento de chumbo vermelho | Escovar uniformemente uma camada de revestimento de chumbo vermelho na cofragem superior, com a espessura aumentada em 0,01~0,02mm. |

| 6 | Pressionando | Ajuste a altura alvo do cursor para o ponto morto inferior, aumente a velocidade de produção real em um curso e observe visualmente o estado da fita adesiva. |

Após a conclusão da medição dos dados, é necessário rever e analisar os dados. A análise baseia-se no estado do papel de teste da folga na extremidade. O intervalo de obturação pode ser determinado de forma aproximada, observando o estado da fita adesiva.

O método de análise é apresentado no quadro 2.

É importante notar que a variação na espessura da placa pode causar erros dentro de um determinado intervalo. Se a variação na espessura da chapa for de 0,7mm ± 0,05mm, o erro pode ser desconsiderado. No entanto, se a variação na espessura da placa exceder este intervalo, os resultados da Tabela 2 devem ser reavaliados.

Quadro 2 norma de julgamento da folga de obturação

| NÃO. | Situação de chumbo vermelho | Estado da fita | Intervalo de folga (mm) | esboço esquemático |

| 1 | Chumbo vermelho completamente raspado contra o bordo do cunho inferior | A fita está completamente esmagada. | 0.03~0.04 | |

| 2 | Raspagem de chumbo vermelho no bordo do cunho inferior | Má integridade da fita adesiva | 0.05~0.06 | |

| 3 | O chumbo vermelho raspa contra o bordo do cunho inferior | Fita adesiva intacta | 0.06~0.07 | |

| 4 | O chumbo vermelho não arranhou o bordo do cunho inferior | Fita adesiva intacta | >0.07 |

Os dados da folga de obturação medida devem ser registados conforme descrito acima.

Atualmente, o valor de folga razoável para a placa de aço utilizada no ensaio é de 0,04 mm a 0,06 mm, mas para determinar o valor ideal da folga de corte, é necessário analisar a secção da placa.

A ferramenta utilizada neste artigo é uma lupa modelo peak2008-50 × 50 vezes, que é mostrada na Figura 7. Os seus parâmetros são apresentados no Quadro 3.

Quadro 3 parâmetros da lupa de pico2008-50 × 50

| Parâmetros | Tipo | Ampliação | Escala mínima | Campo de visão | Gama de medição |

| valor | 2008-50 × | 50 × | 0,02 mm | 1,6 mm | 1,6 mm |

Fig. 7 parâmetros da lupa do pico2008-50 × 50

Neste artigo, é estudado o efeito da folga de corte na qualidade da secção da chapa.

Na análise, é utilizada uma placa de aço inoxidável com uma espessura de 0,7 mm e as secções são tiradas com folgas de obturação de 0,03 mm, 0,04 mm, 0,05 mm, 0,06 mm e 0,07 mm, respetivamente. Isto resulta em cinco grupos de dados, cada um com uma folga de obturação relativa de 4,3%, 5,7%, 7,1%, 8,5% e 10,0%.

A secção da placa é fotografada com uma lupa de 50x da Peak2008. A altura do ângulo de colapso (R), a altura da banda brilhante (B) e a altura da rebarba (h) são utilizadas como indicadores de análise para determinar a relação entre a placa e estes indicadores em diferentes condições de folga de corte. Os resultados são apresentados no Quadro 4.

A secção da chapa é examinada com uma lupa de 50x. A altura do ângulo de colapso (R), a altura da banda brilhante (B) e a altura da rebarba (h) são seleccionadas como indicadores de análise para determinar a relação entre a placa e estes indicadores em condições variáveis de folga de corte.

Os resultados são apresentados no Quadro 4.

Quadro 4 Índice de análise da secção das peças de corte

| Folga de obturação (mm) | Distância de obturação relativa (%) | Altura de colapso do ângulo R (mm) | Altura da banda brilhante B (mm) | Altura da rebarba h (mm) | Fotografia da secção da placa |

| 0.03 | 4.3 | 0.04 | 0.56 | 0.01 |  |

| 0.04 | 5.7 | 0.05 | 0.46 | 0.02 |  |

| 0.05 | 7.1 | 0.05 | 0.34 | 0.02 |  |

| 0.06 | 8.5 | 0.06 | 0.28 | 0.02 |  |

| 0.07 | 10.0 | 0.09 | 0.16 | 0.04 |  |

Os cinco grupos de dados medidos são representados num gráfico de dispersão e é efectuada uma análise de regressão.

Como se pode ver na Figura 8, a altura do ângulo de colapso aumenta com o aumento da fenda de obturação. A razão para este facto deve-se ao maior momento fletor da placa e ao aumento dos efeitos de flexão e alongamento à medida que a fenda de obturação se torna maior, fazendo com que a altura do cinto de filetes aumente.

Fig. 8 Influência da folga de obturação na altura de colapso R

Como mostra a Figura 9, a altura da banda brilhante diminui à medida que a folga de corte aumenta. A banda brilhante é caracterizada pela sua orientação lisa, plana e perpendicular à placa, o que a torna uma secção ideal para o corte. A diminuição da altura deve-se ao enfraquecimento da ação de corte da placa, o que leva à formação de uma zona de fratura e a um aumento da altura da zona de fratura.

Fig. 9 Efeito da folga de obturação na altura B da tira brilhante

À medida que o intervalo de obturação diminui, a altura da banda brilhante aumenta devido à redução dos efeitos de flexão e tração na placa, ao reforço do efeito de corte e ao prolongamento da sua fase de deformação plástica. Adicionalmente, nestas condições de fenda, as fendas principais superior e inferior não coincidem, resultando numa separação secundária.

A parte que é esvaziada forma uma segunda banda brilhante por fricção na parede lateral da matriz inferior. A superfície desta segunda banda brilhante é propensa a descascar-se, como mostra a Figura 10. Este tipo de superfície será descolado e parcialmente ligado à superfície da placa de prensagem durante o processamento subsequente, e os detritos deixarão uma indentação na placa durante o curso seguinte do molde.

A formação destas indentações deficientes conduz a um aumento significativo do número de falhas e reduz a eficiência da produção.

Fig. 10 Secção da placa com uma folga de 0,03 mm

Como se pode ver na Figura 11, a altura da rebarba aumenta com o aumento da folga de obturação. A rebarba é um aspeto problemático da processo de branqueamento e pode afetar a utilização normal das peças em branco.

Como analisado anteriormente, quando a folga de corte é pequena, as fendas superior e inferior da placa alinham-se na direção da tensão de corte máxima, resultando numa pequena altura de rebarba que é facilmente removível. No entanto, quando a folga de corte é grande, a flexão e o estiramento da chapa metálica e as fissuras são mais susceptíveis de se formarem ligeiramente afastadas da aresta de corte das matrizes superior e inferior. Isto torna a chapa metálica mais propensa a rasgar, levando a uma maior altura de rebarba que é difícil de remover.

A rebarba resulta num desperdício significativo de tempo de produção e reduz a eficiência, tornando-a um aspeto importante da gestão da produção.

Fig. 11 Efeito da folga de corte na altura da rebarba h

O foco deste artigo é a altura da banda brilhante e a altura da rebarba e, portanto, a folga de corte é optimizada para estes dois parâmetros.

Como mostra a Tabela 4, quando a folga de obturação da placa de teste é de 0,06 mm (representando uma folga de obturação relativa de 8,5%), a altura da banda brilhante representa 1/3 da espessura da placa. Neste momento, a altura do filete e a altura da rebarba estão num estado ótimo, sem resíduos de indentação nem rebarbas elevadas.

Na produção prática, não é viável gerir rigorosamente a folga de corte de acordo com este valor, uma vez que a indentação e a rebarba não podem ser completamente eliminadas, mas podem ser alcançadas boas condições de produto dentro de uma certa gama de valores de folga e a qualidade cumpre os requisitos de produção.

Este artigo determina se a folga está dentro da gama de bons produtos, utilizando a relação entre a altura da banda brilhante e a espessura da chapa (a altura relativa da banda brilhante) e a folga de apagamento. A otimização pode ser realizada dentro desta gama na produção real, como mostra a Tabela 5.

Quadro 5 esquema de otimização da secção das peças de corte com base na altura relativa da tira brilhante

| Intervalo de distância de obturação (mm) | Altura relativa da zona clara | Estado da rebarba | gráfico | Sugestões de alteração |

| 0.03~0.04 | >2/3 | Rebarbas fáceis de descascar |  | Necessidade de aumentar a folga de obturação |

| 0.04~0.05 | 1/3~1/2 | Rebarbas destacáveis |  | Necessidade de manter as boas condições do produto |

| 0.05~0.06 | 1/3 | Bom estado do produto |  | Necessidade de manter as boas condições do produto |

| 0.06~0.07 | 1/5~1/3 | Pequena rebarba |  | Necessidade de manter as boas condições do produto |

| >0.07 | <1/5 | A rebarba torna-se maior com marcas de rasgões |  | É necessário reduzir a folga de obturação. |

Dois conjuntos de moldes foram optimizados e geridos utilizando o painel de teste com base no intervalo de folgas indicado na tabela, e o seu desempenho de produção foi monitorizado.

A figura 12 apresenta as estatísticas das falhas de rebarba após a gestão optimizada do intervalo de obturação a partir de 8 de dezembro. Após um período de produção, a taxa de falhas diminuiu e estabilizou.

A figura 13 mostra as estatísticas das falhas de indentação após a otimização da gestão da lacuna de obturação a partir de 8 de dezembro. Após um período de produção, a taxa de falhas diminuiu e estabilizou.

Fig. 12 Estatísticas de defeitos de rebarba antes e depois da otimização

Fig. 13 Estatísticas de falhas de indentação antes e depois da otimização

Este artigo analisa brevemente o processo de deformação do corte em bruto e a estrutura e os factores que influenciam a secção da peça cortada. Também introduz um método para determinar rápida e facilmente a folga de corte na produção prática. Este método envolve a utilização de um papel de teste de folga de 0,06 mm combinado com tinta de chumbo vermelha para avaliar visualmente a folga de corte na aresta de corte da matriz.

A análise da secção de uma placa de aço inoxidável com 0,7 mm de espessura da marca GX220BDL+ZF é realizada com diferentes folgas de corte e o esquema ideal de folga de corte é estabelecido com base na altura relativa da banda brilhante. Isto melhora os problemas de indentação deficiente causada por uma folga de apagamento demasiado pequena e de rebarba deficiente causada por uma folga de apagamento demasiado grande.

Através da monitorização subsequente da produção, foi confirmado que a taxa de falhas diminuiu e estabilizou.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.