Porque é que os veios de saída se partem com uma utilização intensiva? Este componente crucial falha frequentemente devido a falhas de conceção no seu ângulo R e no chanfro do orifício de óleo. Este artigo explora as principais causas dessas fraturas, incluindo fraquezas estruturais e endurecimento por indução insuficiente. Ao compreender estes mecanismos de falha, pode aprender a otimizar a conceção do veio e a melhorar a durabilidade dos sistemas mecânicos. Mergulhe para descobrir soluções práticas que melhoram o desempenho e evitam avarias dispendiosas.

O veio de saída da caixa de velocidades auxiliar é um componente crucial que suporta um binário significativo durante o funcionamento do veículo. Por conseguinte, requer uma elevada resistência.

Os requisitos técnicos do desenho incluem o uso de material 40Cr e endurecimento por indução de média frequência no ângulo R e spline. A profundidade da camada de endurecimento no ângulo R deve ser ≥ 5mm, e a camada de endurecimento no spline deve ser 5-8mm da parte inferior do dente. Adicionalmente, a dureza da superfície deve ser ≥ 55HRC. A matriz deve ser temperado e revenidoe a dureza deve ser de 235-265HBW.

No início de 2019, o mercado informou que o veio de saída da caixa auxiliar partia frequentemente quando os clientes conduziam entre 30000-100000 km. Através da análise das peças avariadas, foram identificadas as seguintes razões para as fracturas:

Leitura relacionada: Fissura de têmpera vs. Fissura de forjamento vs. Fissura de esmerilagem

Este artigo apresenta uma análise das causas das fracturas do veio de saída na caixa auxiliar e propõe uma série de medidas de melhoria para resolver o problema. A análise baseia-se em princípios e as medidas são concebidas para resolver eficazmente o problema das fracturas do veio de saída na caixa auxiliar.

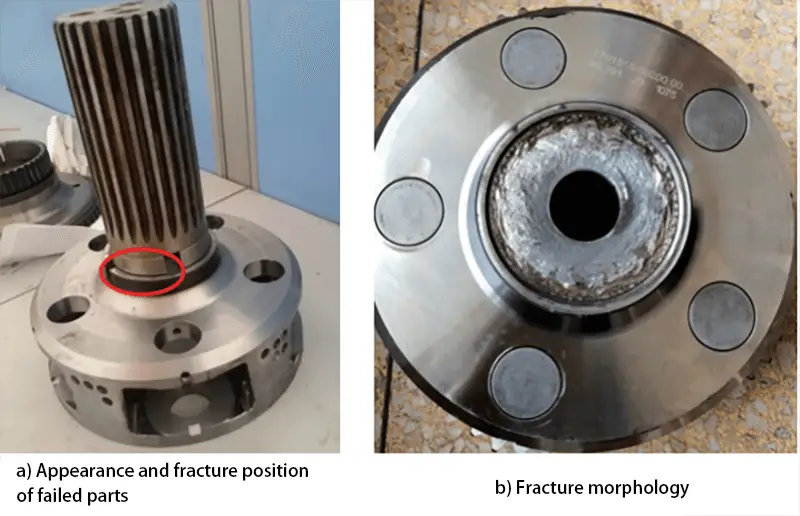

A figura 1 ilustra os componentes avariados do veio de saída na caixa auxiliar.

Especificamente, a Fig. 1a mostra o aspeto e a localização da fratura das peças que falharam, com o círculo vermelho a indicar a localização da fratura.

A fratura do veio de saída na caixa auxiliar ocorreu na posição do ângulo R da ranhura de retirada da ferramenta, como se pode ver na figura.

Adicionalmente, a Fig. 1b mostra a morfologia da fratura, que é caracterizada por uma fratura reta induzida pela rotação circunferencial do eixo.

Após a fratura, existem marcas de desgaste mútuo em ambas as extremidades, o que é consistente com as características da fratura por torção.

Fig. 1 Peças defeituosas do veio de saída da caixa auxiliar

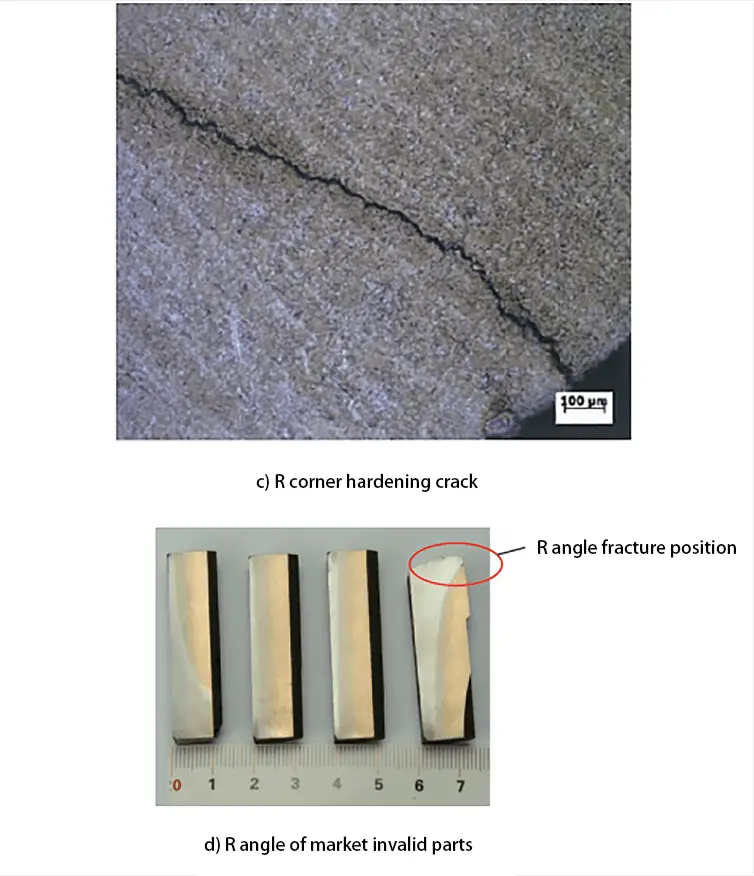

Os ensaios não destrutivos e a análise metalográfica foram efectuados tanto nos produtos acabados como nas peças defeituosas que foram devolvidas do mercado, e os resultados dos ensaios são apresentados no Quadro 1.

Como pode ser visto na tabela, os resultados da têmpera por indução das peças estriadas, tanto nos produtos acabados quanto nas peças com falha de mercado, atendem aos requisitos técnicos. A profundidade efetiva de endurecimento das peças estriadas é ≥ 5mm, e a estrutura metalográfica da camada endurecida é acicular de grau 4-5 martensite.

No entanto, os resultados da têmpera por indução no orifício de óleo da estria e no canto R não cumprem os requisitos técnicos pelas seguintes razões

Tabela 1 Resultados dos ensaios de partículas magnéticas e da análise metalográfica das peças acabadas e das peças defeituosas

| Amostras | Local de deteção: | Exame metalográfico | Ensaios não destrutivos |

| Produtos acabados em produção | estriado | Ds:6~8mm,4~5 grauM | Fissura no furo de óleo da estria (ver Fig. 2a) |

| Ângulo R | Ds:3.2mm,5 grau M(ver Fig. 2b) | Fissura em ângulo R (ver figura 2c) | |

| Partes da deficiência do mercado | estriado | Ds:7~9mm,4~5 grau M | Fissura no orifício de óleo da estria |

| Ângulo R | Sem camada endurecida (ver 2d para a figura) |

Os resultados da inspeção acima referidos estão em conformidade com as características de fissuração da peça avariada. Isto deve-se ao facto de a camada de endurecimento por indução no canto R do veio de saída da caixa auxiliar ser insuficientemente profunda, não cumprindo os requisitos técnicos necessários. Além disso, desenvolveu-se uma fissura de endurecimento por indução no canto R, causando um baixo nível de resistência nesse local.

Durante o funcionamento do veículo, o canto R é incapaz de suportar grandes esforços de torção e acaba por fraturar. Além disso, estão presentes fissuras de endurecimento por indução no orifício de óleo da estria, e várias peças avariadas no mercado também registaram veios de saída da subcaixa partidos neste local.

Fig. 2 Resultados dos ensaios NDT e metalográficos

Os resultados da deteção de falhas revelam dois pontos de risco de fratura do veio de saída da caixa auxiliar: a posição do ângulo R e o orifício de óleo da estria.

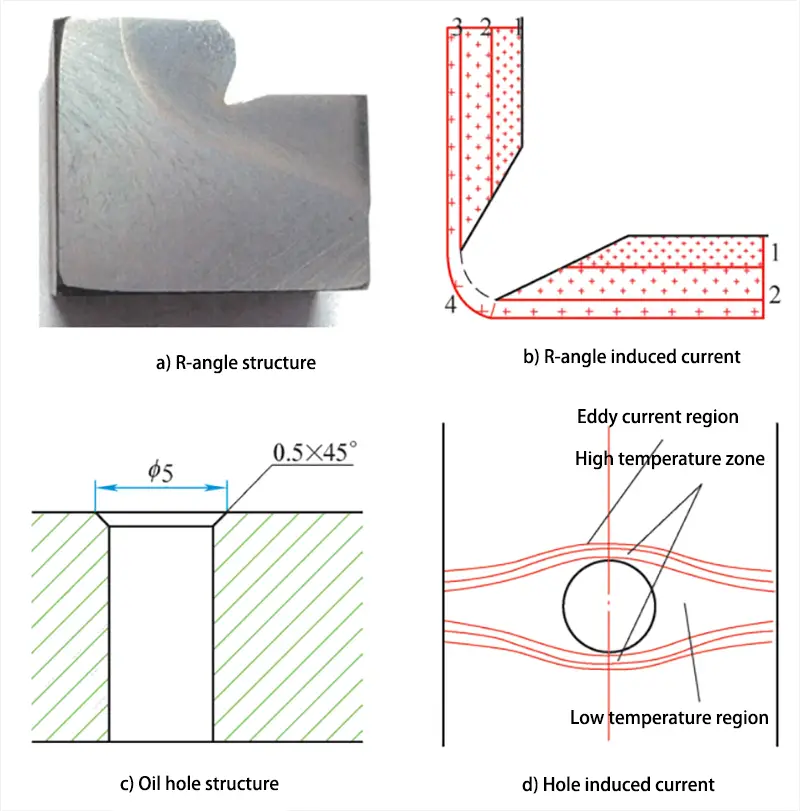

A Fig. 3a ilustra a estrutura da posição do ângulo R do produto acabado durante a produção. Mostra que o ângulo R é uma estrutura interna de R0,5 mm, que pode ter dois efeitos no endurecimento por indução.

Em primeiro lugar, o filete de transição na parte inferior do canto R da estrutura interna do tipo R é demasiado pequeno, provocando uma grande tensão de maquinagem na parte inferior da depressão do canto R, o que aumenta a sensibilidade das fissuras de endurecimento por indução.

Em segundo lugar, a distância entre a depressão do ângulo R da estrutura interna do tipo R e o indutor é relativamente grande.

A figura 3b ilustra a distribuição da corrente induzida durante o aquecimento por indução no canto R.

Como resultado do efeito de proximidade do aquecimento por indução, a corrente induzida diminui à medida que a distância do sensor aumenta. Assim, a corrente induzida diminui gradualmente das áreas 1 a 4, sendo a corrente induzida mais baixa encontrada na área 4, localizada na parte inferior do ângulo R, que é a mais afastada do indutor.

No mesmo tempo de aquecimento, enquanto as áreas 1 a 3 atingem a temperatura de aquecimento de arrefecimento necessária como um todo, a área 4 pode não atingir a temperatura de arrefecimento completa. Consequentemente, ocorre o arrefecimento por pulverização de água, causando martensite transformação nas zonas 1 a 3, mas apenas transformação parcial da martensite ou nenhuma transformação na zona 4.

Esta inconsistência na profundidade da camada endurecida das regiões 1 a 3 e da região 4 leva a uma deformação desigual devido à transformação estrutural dentro e fora do ângulo R. Além disso, a região 4 sofre tensões de tração devido à transformação estrutural, o que a torna suscetível à concentração de tensões de maquinagem, resultando, em última análise, em fissuras de arrefecimento durante o arrefecimento.

Além disso, como a área 4 é a mais distante do indutor, é a parte mais difícil para o endurecimento por indução, e a profundidade da camada de endurecimento nesta área é insuficiente.

A figura 3c ilustra a estrutura chanfrada do orifício de óleo no veio de saída do depósito auxiliar atualmente produzido. A dimensão de projeto do orifício de óleo é de 0,5 mm × 45°, o que não cumpre os requisitos de endurecimento por indução dos chanfros dos orifícios.

Para garantir a qualidade do endurecimento por indução, é necessário um chanfro ligeiramente maior, superior a 1 mm × 45°. Isto deve-se ao facto de um chanfro pequeno resultar em temperaturas elevadas à volta do orifício de óleo devido ao efeito de ângulo agudo do aquecimento por indução, levando à formação de fissuras de têmpera.

Além disso, a presença do orifício de óleo força a corrente induzida a contornar ambos os lados do orifício, resultando numa densidade desigual de correntes parasitas à volta do orifício. A densidade da corrente de Foucault em ambos os lados do furo ao longo da direção da corrente é elevada, enquanto a densidade em ambos os lados perpendiculares à direção da corrente é baixa. Isto cria uma área de alta temperatura num dos lados e uma área de baixa temperatura no outro, como se mostra na Figura 3d.

Devido a este aquecimento desigual, a profundidade de penetração da corrente e a espessura da camada endurecida após a têmpera são diferentes. A geração de tensões organizacionais e térmicas durante a têmpera por indução é a causa fundamental das fissuras de têmpera na borda do orifício de óleo. Além disso, o arrefecimento do bordo do orifício do óleo é mais intenso do que o de outras áreas durante o arrefecimento, tornando-o mais suscetível à formação de fissuras de arrefecimento.

Fig. 3 Ângulo R e orifício de óleo

Com base na análise anterior, é evidente que a fratura do veio de saída da caixa auxiliar se deve a uma conceção deficiente da estrutura do ângulo R e do chanfro do orifício de óleo.

Consequentemente, foram desenvolvidas as seguintes medidas correctivas:

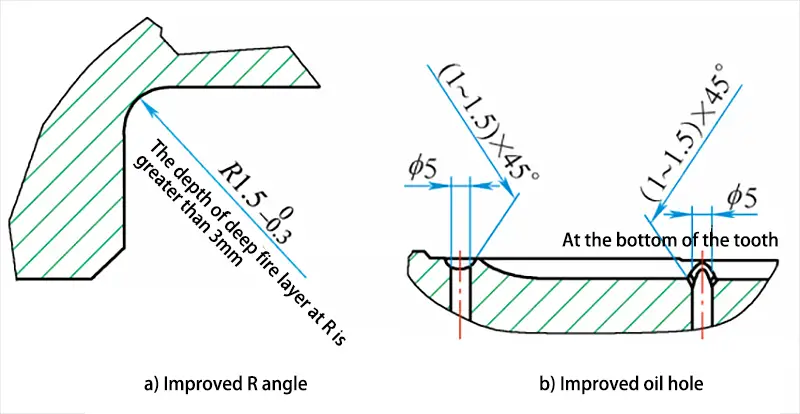

A Figura 4a apresenta a estrutura optimizada para o ângulo R.

Durante o processo de tratamento térmico por indução, se a raiz do passo da peça de trabalho necessitar de endurecimento por indução, deve ser incorporado um filete de transição. Quanto maior for o filete, melhor será o resultado.

Esta conceção oferece uma boa processabilidade:

① Reduz a concentração de tensão na raiz do degrau e minimiza a tendência para fissuras durante a utilização.

② Reduz a dificuldade de têmpera por indução, garante o aquecimento uniforme da raiz do degrau, permite uma camada de endurecimento uniforme e contínua no degrau e aumenta significativamente a resistência.

A Figura 4b ilustra o design optimizado para o chanfro do orifício de óleo, com um tamanho de chanfro aumentado de (1~1,5) mm × 45 °. Nas mesmas condições de aquecimento, quanto maior for o chanfro do orifício para óleo, maior será a densidade de corrente no bordo do orifício para óleo e menor será a probabilidade de o bordo do orifício para óleo fissurar devido ao sobreaquecimento.

Fig. 4 otimização estrutural

O método de arrefecimento por varrimento é utilizado para completar o arrefecimento do veio de saída da caixa auxiliar devido à grande área de arrefecimento e à pequena fonte de alimentação. A vantagem significativa da têmpera por varrimento é o facto de poder utilizar equipamento com menor capacidade para lidar com peças de grandes dimensões.

Para realizar a têmpera por varrimento, a peça de trabalho é colocada no indutor ou perto dele, permitindo que o indutor e a peça de trabalho se movam um em relação ao outro. O indutor liga uma corrente de alta ou média frequência para aquecer indutivamente a peça de trabalho até à temperatura de têmpera. Simultaneamente, o indutor ou o jato de água pulveriza a temperatura de têmpera meio de arrefecimento na parte da peça de trabalho que atingiu a temperatura de têmpera.

O processo de arrefecimento continua até que toda a área de arrefecimento da peça de trabalho seja tratada. Para parar o processo, a corrente do indutor é cortada primeiro, seguida da injeção do meio de arrefecimento de arrefecimento.

A figura 5 ilustra a conceção optimizada do círculo efetivo do indutor. Esta estrutura consiste num círculo completo que roda num ângulo específico (normalmente 45°) para assegurar o aquecimento adequado do plano e do ângulo R na secção variável. O anel efetivo está equipado com um "Π", e a ranhura do condutor magnético está inclinada para a área do ângulo R.

Tirando partido do efeito de ranhura do condutor magnético, a corrente de média frequência da bobina eficaz é expelida para a zona do ângulo R, reforçando assim o aquecimento da região do ângulo R. Para assegurar o rápido aquecimento do ângulo R, existe um intervalo de 3-5 mm entre a extremidade frontal da bobina eficaz e o ângulo R. Esta disposição permite que a temperatura de arrefecimento seja atingida em 10 segundos, conduzindo a uma distribuição ideal da camada de endurecimento.

No entanto, ao aquecer o ângulo R, o indutor deve permanecer nesta área durante um período específico para obter uma profundidade de camada de endurecimento suficiente no ângulo R. Durante este tempo, as estrias adjacentes acima do ângulo R também estão a ser aquecidas. Para evitar que a profundidade da camada de endurecimento destas estrias seja demasiado profunda, o que poderia resultar em "abaulamento" da camada de endurecimento na transição entre o ângulo R e a estria axial, é utilizado o efeito de proximidade do aquecimento por indução.

Especificamente, ao projetar o indutor, a superfície do spline de aquecimento e o eixo do spline formam um ângulo incluído de 7,5° para minimizar o efeito de proximidade. À medida que nos aproximamos da região do ângulo R, o espaçamento diminui, dando origem a uma sombra negra na Figura 5, que indica a distribuição da corrente induzida na área do ângulo R e nas suas regiões adjacentes.

Finalmente, ao aquecer a área do canto R, o indutor move-se para cima para aquecer e extinguir a área da estria, resultando numa camada de endurecimento uniforme e contínua que melhora a resistência geral do veio de saída.

Fig. 5 Conceção do círculo efetivo

Depois de analisar as causas da fratura do veio de saída na caixa auxiliar, foram identificadas três medidas de melhoria:

Após a aplicação destas medidas, o veio de saída da caixa auxiliar foi inspeccionado e monitorizado, tendo sido observadas melhorias significativas:

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.