Já alguma vez se perguntou como é que uma prensa dobradeira molda o metal com tanta precisão? Este artigo revela as partes e funções fascinantes de uma prensa dobradeira, mostrando-lhe o seu papel essencial na produção. No final, compreenderá como cada componente contribui para o seu poderoso desempenho.

A travagem por prensagem é um processo de conformação de metal de precisão utilizado principalmente para componentes com uma elevada relação área de superfície/volume. Esta técnica é particularmente eficaz para o fabrico de chapas metálicas, trabalhando normalmente com materiais mais finos do que 6 mm (0,236 polegadas).

As máquinas utilizadas neste processo, conhecidas como prensas dobradeiras, são predominantemente hidráulicas ou eléctricas e equipadas com sistemas avançados de controlo numérico. Estas máquinas versáteis são omnipresentes nas indústrias metalúrgicas devido à sua capacidade de conferir perfis angulares ou curvos precisos à chapa metálica através da ação coordenada de um punção e de uma matriz complementar.

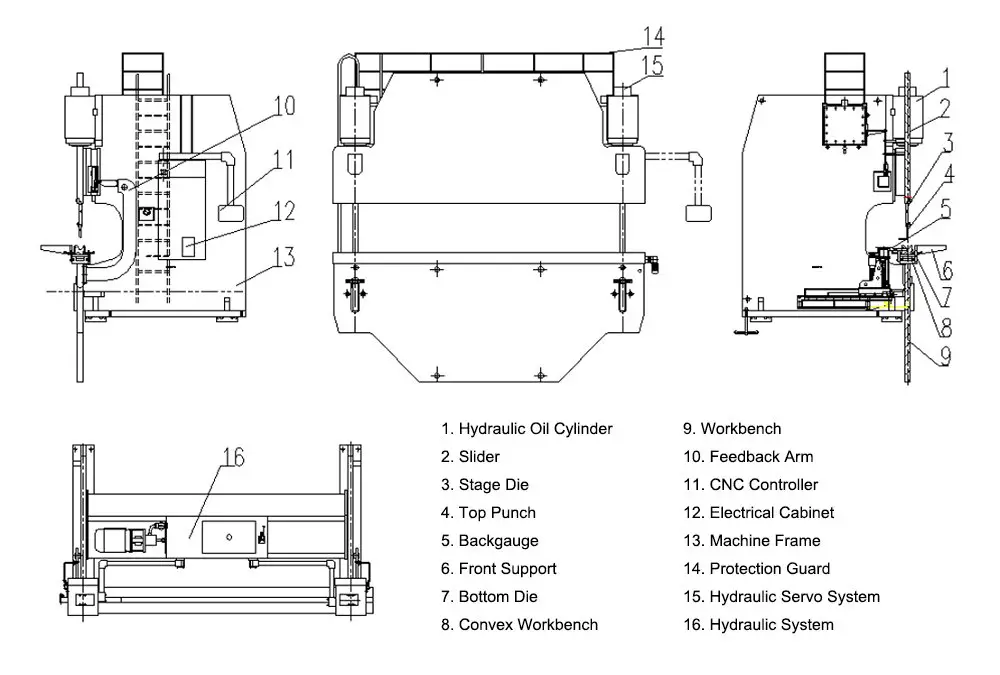

Para estabelecer uma terminologia consistente para este manual, vamos examinar os principais componentes de uma prensa dobradeira moderna:

O diagrama abaixo ilustra estes componentes, que analisaremos em maior pormenor nos capítulos seguintes.

De uma perspetiva funcional, uma prensa dobradeira pode ser categorizada em quatro subsistemas principais:

Cada um destes subsistemas desempenha um papel crucial na funcionalidade geral e no desempenho da prensa dobradeira. Nas secções seguintes, iremos aprofundar as funções específicas, os requisitos de manutenção e os avanços tecnológicos associados a cada componente.

A estrutura da prensa dobradeira é concebida através da soldadura de precisão de componentes de aço de alta resistência, incluindo placas verticais esquerda e direita, mesa de trabalho, estruturas de suporte e reservatórios hidráulicos integrados. A mesa de trabalho está estrategicamente posicionada por baixo dos montantes, enquanto o depósito hidráulico está perfeitamente incorporado na estrutura da estrutura.

Este design avançado melhora significativamente a rigidez geral do quadro e a capacidade de carga, optimizando simultaneamente a gestão térmica ao expandir a área de superfície para uma dissipação eficiente do calor do óleo hidráulico.

Principais características da estrutura da prensa dobradeira:

Ler mais:

O controlo numérico (NC) é uma caraterística omnipresente nas máquinas de prensagem modernas, aumentando significativamente a sua precisão, eficiência e versatilidade. Estes sistemas integrados em computador controlam as operações da máquina através de algoritmos sofisticados e mecanismos de feedback em tempo real.

As prensas dobradeiras NC utilizam um computador para controlar os movimentos e as funções da máquina de acordo com uma sequência de trabalho específica e pré-programada. Esta integração permite operações de dobragem altamente precisas e repetíveis, cruciais no fabrico de chapas metálicas.

No centro do sistema NC está um codificador que mede continuamente as posições dos componentes móveis da máquina. Estes dados são enviados para a unidade de controlo, que ativa vários actuadores (tais como servomotores, cilindros hidráulicos ou sistemas pneumáticos) para controlar com precisão os movimentos da máquina. Este sistema de circuito fechado assegura que as ferramentas são posicionadas em pontos exactos, definidos pelo utilizador, no espaço tridimensional.

Um eixo controlado, ou eixo da máquina, refere-se a um movimento específico da máquina que é medido por um codificador e regulado pelo computador através de um motor ou atuador. Este sistema permite um posicionamento preciso ao longo do curso disponível, normalmente com uma precisão de ±0,0004 polegadas (0,01 mm) ou superior.

Ao selecionar uma prensa dobradeira, os compradores devem considerar não só as especificações físicas da máquina, mas também as capacidades do seu sistema de controlo numérico. Estas unidades de controlo são normalmente montadas numa extremidade da prensa dobradeira e servem como interface principal para programar e operar todo o sistema.

Os diferentes tipos de NC disponíveis no mercado distinguem-se por vários factores-chave:

A escolha do tipo de NC tem um impacto significativo na funcionalidade da prensa dobradeira, na facilidade de utilização e na produtividade global das operações de fabrico de chapa metálica.

O êmbolo da prensa dobradeira é fabricado a partir de uma placa de aço sólida, concebida para garantir rigidez e precisão. Está ligado centralmente às hastes de pistão dos cilindros hidráulicos esquerdo e direito, assegurando uma distribuição equilibrada da força. Estes cilindros estão firmemente ancorados às placas de ligação das estruturas das paredes laterais, formando um conjunto mecânico robusto. A energia hidráulica acciona as hastes do pistão, facilitando o movimento vertical do cilindro com força e velocidade controladas.

Para obter um posicionamento de alta precisão no ponto morto superior, estão estrategicamente montados codificadores lineares de alta resolução (réguas de grelha) em ambos os lados do cilindro. Estes encoders transmitem continuamente dados de posição em tempo real para o sistema NC (Controlo Numérico). O controlador processa este feedback, implementando um controlo em circuito fechado para ajustar dinamicamente a posição do êmbolo, compensando quaisquer desvios e assegurando um funcionamento sincronizado ao longo de todo o comprimento do êmbolo.

O sistema de movimento do carneiro integra a transmissão hidráulica com mecanismos de controlo avançados. Os principais componentes incluem o próprio aríete, cilindros hidráulicos maquinados com precisão e um sistema de batente mecânico de ajuste fino. A configuração de dois cilindros, com os cilindros firmemente fixados à estrutura, proporciona uma aplicação de força equilibrada e uma maior estabilidade. A pressão hidráulica, regulada por válvulas proporcionais, acciona os pistões para obter um posicionamento vertical preciso do cilindro. O batente mecânico, regulado pelo sistema NC, permite ajustes ao nível dos microns, essenciais para alcançar uma elevada precisão de conformação, especialmente em aplicações que exigem tolerâncias apertadas.

Ler mais:

O curso representa o movimento máximo disponível ao longo do eixo Y, uma dimensão crítica para avaliar a viabilidade da utilização de punções altos em operações de prensa dobradeira. Este parâmetro é crucial para assegurar uma folga adequada e evitar colisões durante o processo de dobragem. Para determinar se um punção alto pode ser acomodado com segurança, os operadores devem efetuar o seguinte cálculo:

[Luz do dia - (altura da matriz + altura do punção + espessura da chapa)] < curso da máquina

Onde:

Este cálculo assegura que as alturas combinadas dos componentes das ferramentas e da peça de trabalho são inferiores ao curso da máquina, permitindo operações de quinagem seguras e eficientes. Os operadores devem considerar cuidadosamente esta relação quando seleccionam as ferramentas, particularmente para peças complexas que requerem punções altos ou quando trabalham com materiais espessos. A não consideração destes factores pode resultar em danos na ferramenta, defeitos na peça de trabalho ou potenciais riscos de segurança.

Adicionalmente, os operadores devem ter em conta qualquer tolerância de dobragem necessária e considerar a precisão do controlo do curso da sua máquina para manter as condições ideais de formação ao longo do ciclo de dobragem. Recomenda-se a calibração regular do sistema de medição do curso da prensa dobradeira para garantir resultados precisos e consistentes.

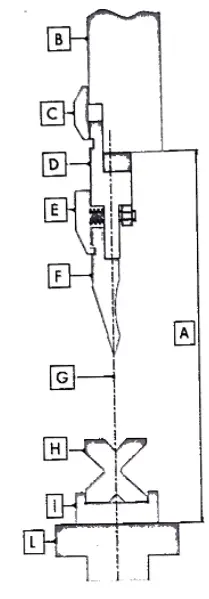

O esquema acima mostra um corte transversal de uma prensa dobradeira com uma ferramenta standard Promecam-Amada.

A imagem acima, por outro lado, mostra uma prensa dobradeira com uma ferramenta axial (Trumpf, Beyeler, etc...) Neste caso, o punção é fixado diretamente na viga superior e o eixo da prensa dobradeira passa pelo punção e pela ponta.

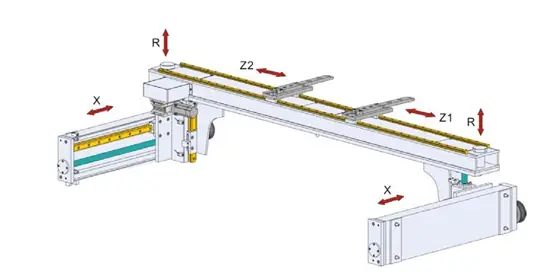

A rolha traseira move-se para a frente e para trás através do funcionamento de um motor, e o controlador CNC controla a sua distância de movimento com uma leitura mínima de 0,01 mm. Existem interruptores de limite de curso nas posições frontal e traseira para limitar o movimento do batente traseiro.

Ler mais:

Sistema de sincronização

O mecanismo de sincronização mecânica é constituído por componentes como a torção, o braço oscilante e os rolamentos das juntas. Tem um design simples, proporciona um desempenho estável e fiável e possui uma elevada precisão de sincronização.

A posição do prensa mecânica Os batentes do travão são ajustados através do funcionamento de um motor e os dados são controlados pelo controlador CNC.

Ler mais:

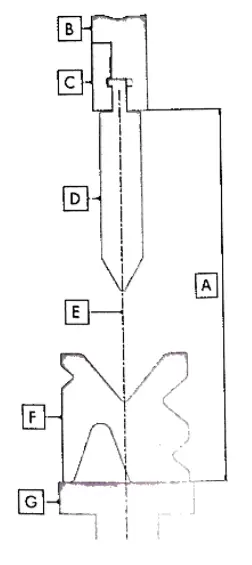

| Eixo | Descrição |

|---|---|

| Eixo X | Controla o movimento para a frente e para trás do batente traseiro. Nos sistemas equipados com um eixo X1, controla adicionalmente o dedo esquerdo. |

| Eixo R | Gere a elevação vertical (movimento para cima e para baixo) do batente traseiro. |

| Eixos Z1 e Z2 | Responsável pelo movimento dos dedos de paragem esquerdo (Z1) e direito (Z2), permitindo que se desloquem para a esquerda e para a direita ao longo da viga do backgauge. |

Os BACK GAUGES são dispositivos de posicionamento de precisão cruciais para a colocação exacta da chapa metálica em operações de prensagem. Estes pontos de referência controlados numericamente guiam o operador no posicionamento da peça de trabalho contra a matriz. A chapa metálica é cuidadosamente colocada na matriz inferior e depois alinhada com precisão contra os medidores traseiros, garantindo localizações de dobra consistentes em várias peças.

As prensas dobradeiras CNC modernas empregam sistemas sofisticados de calibre traseiro com capacidades de posicionamento multi-eixo. Tipicamente, apresentam accionamentos motorizados de fuso de esferas acoplados a codificadores de alta resolução, permitindo movimentos precisos e repetíveis tão pequenos como 0,001 polegadas (0,0254 mm). O movimento destes calibres é controlado pelo controlador CNC da máquina, seguindo uma sequência de dobragem pré-programada introduzida pelo operador.

A maioria dos sistemas de calibre posterior incorpora um design oscilante ou retrátil. Esta caraterística permite que os calibradores rodem para cima ou se retraiam quando necessário, evitando potenciais colisões com a chapa metálica durante o processo de quinagem. À medida que a peça de trabalho é formada, pode levantar ou interferir com a parte inferior de um calibre fixo, comprometendo potencialmente a precisão ou danificando a peça.

As configurações avançadas de calibre posterior, tais como os designs com vários dedos ou segmentados, oferecem maior estabilidade e versatilidade. Estes sistemas podem ser ajustados individualmente para acomodar perfis de peças complexas, assegurando um suporte consistente e referenciação para uma vasta gama de geometrias. Alguns modelos topo de gama até incorporam algoritmos de posicionamento adaptativo que se ajustam automaticamente à deformação da peça durante a dobragem, mantendo um contacto ótimo durante todo o processo.

A integração da atuação servo-dirigida e do feedback de circuito fechado nos modernos sistemas de contra-ponto de prensas CNC permite movimentos rápidos e sincronizados. Isto é normalmente conseguido através de uma combinação de fusos de esferas de precisão, correias dentadas e servomotores de alto desempenho. O controlador CNC monitoriza e ajusta continuamente a posição do contra-indicador, compensando qualquer folga mecânica ou expansão térmica, mantendo assim uma precisão excecional, mesmo durante a produção de grandes volumes.

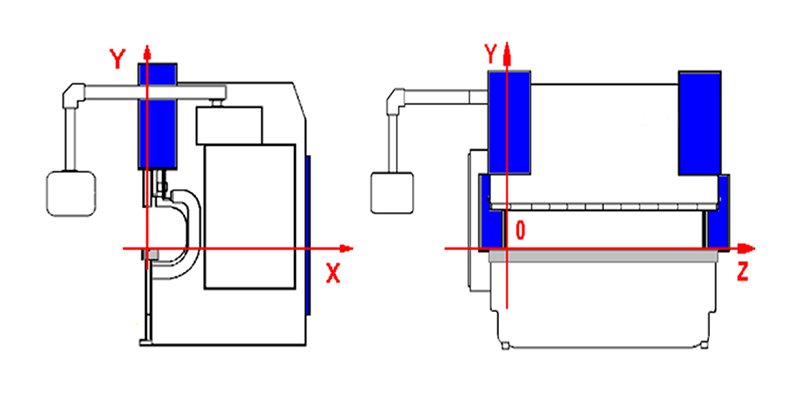

OS PRINCIPAIS EIXOS de uma prensa dobradeira são X, Y, Z e R. Estes eixos podem ser controlados numérica ou manualmente pelo operador, dependendo da configuração e das capacidades específicas da prensa dobradeira.

As convenções direccionais para os eixos X, Y e Z são ilustradas por setas positivas na figura anexa.

Eixo Y: Este eixo regula o movimento vertical da viga superior (carneiro). A descida ou subida do cilindro influencia diretamente o ângulo de curvatura. Durante o processo de dobragem, é crucial que o operador assegure o alinhamento entre os eixos Y1 e Y2 (cilindros esquerdo e direito do cilindro). Mesmo um ligeiro desalinhamento de 0,05mm num comprimento de máquina de 3m pode resultar numa discrepância angular de 1° entre as duas extremidades da peça de trabalho.

Para mitigar os problemas de alinhamento, os operadores devem efetuar um procedimento de colocação em zero da máquina utilizando a função NC designada antes de iniciar as operações de quinagem. Se os problemas de alinhamento persistirem, é necessária uma inspeção minuciosa do estado da superfície do carneiro e do sistema de guia, com possíveis ajustes no eixo Y, conforme necessário.

Eixo X: Este eixo determina a profundidade de curvatura, definida como a distância entre os medidores traseiros e o centro da matriz. A barra transversal que suporta os medidores traseiros desloca-se ao longo do eixo X, aproximando-se ou afastando-se do eixo Y para atingir a profundidade de dobragem desejada.

Eixo Z: Ao longo deste eixo, os calibradores traseiros deslocam-se lateralmente na sua barra transversal de montagem. As suas posições são definidas com base no comprimento da chapa metálica e no local de dobragem pretendido (centrado ou deslocado na prensa dobradeira). As prensas dobradeiras modernas possuem tipicamente 2 a 4 calibradores traseiros. Os operadores devem estar cientes dos limites de movimento do eixo Z, incluindo o curso máximo da mesa e o espaçamento mínimo entre calibradores.

Eixo R: Este eixo facilita o ajuste vertical da barra transversal do gabarito traseiro, assegurando um contacto adequado entre a chapa metálica e os gabaritos traseiros em várias alturas de matriz.

Categorização abrangente do eixo da prensa dobradeira:

Nota: O posicionamento do carneiro pode ser programado utilizando coordenadas de valor absoluto ou medições angulares, dependendo dos requisitos específicos da aplicação e das capacidades da máquina.

A localização de cada eixo de controlo da prensa dobradeira é apresentada no quadro seguinte:

| Eixo | Posição zero | Valor real |

|---|---|---|

| Y1 ram esquerda(para cima ou para baixo) | Superfície de trabalho | Distância entre a superfície da mesa e a matriz superior |

| Y2 ram direita(para cima ou para baixo) | Superfície de trabalho | Distância entre a superfície da mesa e a matriz superior |

| X、X1、X2 backgauge〔para trás e para a frente〕 | Cunho inferior centro | Distância máxima entre o centro do cunho inferior e o gabarito posterior |

| R、R1、R2 backgauge(Subir e descer) | Superfície inferior da matriz | A distância do ponto mais baixo do gabarito do dorso ao ponto mais alto do gabarito do dorso |

| Z1 régua de medição esquerda〔Da esquerda para a direita〕 | Lado esquerdo da máquina | A distância entre o lado mais à esquerda da máquina e o centro da cabeça do calibre traseiro esquerdo |

| Z2 backgauge direita(Direita para a esquerda) | Lado direito da máquina | A distância entre o lado mais à direita da máquina e o centro da cabeça do calibre traseiro esquerdo |

Os braços de suporte frontal da prensa dobradeira são componentes integrais fixados à ranhura em T ou à guia linear posicionada na face frontal da máquina. Estes braços possuem uma garra de posição traseira ajustável manualmente, aumentando a versatilidade e a precisão no manuseamento de chapas metálicas.

Os BRAÇOS DE APOIO DA CHAPA FRONTAL são equipamentos opcionais, mas de valor inestimável, concebidos para fornecer um apoio crucial à chapa metálica durante o processo de travagem da prensa. A sua função principal é dupla: manter a posição da chapa durante a dobragem e evitar a queda de material durante o curso de retorno da viga superior. Esta dupla funcionalidade melhora significativamente a segurança e a eficiência operacional.

Embora estes braços de suporte sejam particularmente indispensáveis no processamento de chapas metálicas de grande calibre ou de grande formato, a sua utilidade estende-se a várias operações de quinagem. Os fabricantes oferecem uma gama diversificada de tipos de braços de suporte, cada um adaptado a requisitos específicos de quinagem e características do material. Esta variedade permite aos operadores selecionar o sistema de suporte mais adequado, optimizando o fluxo de trabalho, reduzindo o esforço físico e melhorando a precisão global da quinagem.

Alguns sistemas avançados de apoio frontal podem incorporar características como:

Ao utilizar os braços de suporte de chapa frontais adequados, os fabricantes podem melhorar significativamente as suas operações de prensa dobradeira, obtendo maior precisão, maior produtividade e maior segurança dos trabalhadores num vasto espetro de aplicações de dobragem.

O interrutor do pedal da prensa dobradeira desempenha um papel crucial no controlo do movimento vertical da viga superior ou do carneiro, que segura o punção superior. Este mecanismo de controlo de precisão permite aos operadores posicionar e aplicar força com precisão durante o processo de dobragem. O pedal oferece normalmente um funcionamento em duas fases:

Esta funcionalidade de duplo estágio aumenta a segurança e a precisão na operação de dobragem. O interrutor do pedal também controla a retração do êmbolo após a conclusão da dobragem, devolvendo a prensa dobradeira à sua posição aberta.

Como caraterística crítica de segurança, um botão de paragem de emergência está posicionado de forma proeminente no topo do interrutor do pedal. Este botão grande e de fácil acesso permite a paragem imediata da máquina em caso de potenciais perigos ou problemas operacionais. O teste e a manutenção regulares do interrutor de pedal e da paragem de emergência são essenciais para garantir um desempenho ótimo e a segurança no local de trabalho em ambientes de fabrico de chapa metálica.

As pinças de prensagem são componentes essenciais do sistema de ferramentas, incluindo pinças standard e dispositivos de fixação de troca rápida concebidos para trocas rápidas de punções superiores. Estes sistemas de fixação desempenham um papel crucial na otimização do processo de preparação e no aumento da produtividade global. As pinças standard proporcionam uma fixação robusta e fiável da ferramenta, garantindo um alinhamento preciso e estabilidade durante as operações de quinagem. Entretanto, as ferramentas de troca rápida ou de fixação rápida representam um avanço significativo na tecnologia de prensa dobradeira, simplificando drasticamente o processo de troca de punção.

A implementação de ferramentas de fixação rápida oferece múltiplas vantagens no fabrico moderno de chapas metálicas:

A comodidade e a eficiência de tempo oferecidas por estas soluções avançadas de fixação traduzem-se diretamente numa maior utilização da máquina, em prazos de entrega reduzidos e numa melhor capacidade de resposta às exigências dos clientes na competitiva indústria de conformação de chapas metálicas.

Ler mais:

Kits e acessórios

| 1 | Manual do utilizador | 1 Cópia |

| 2 | Parafuso de fundação | 4 peças |

| 3 | Máquina de lavar roupa | 4 peças |

| 4 | Pistola de óleo | 1 Conjunto |

| 5 | Apoiante da frente | 2 Peças |

| 6 | Interruptor do pedal | 1 Conjunto |

Durante as operações de travagem da prensa, o operador posiciona e manipula manualmente a chapa metálica, necessitando de estar muito próximo da prensa dobradeira ativa. Esta proximidade apresenta desafios de segurança significativos que têm de ser resolvidos para cumprir os rigorosos regulamentos de segurança industrial.

Para garantir a segurança do operador e manter a eficiência da produção, as prensas dobradeiras modernas incorporam sistemas de segurança avançados. Estes sistemas são concebidos para proteger o operador sem impedir excessivamente o processo de fabrico, estabelecendo um equilíbrio entre segurança e produtividade.

As prensas dobradeiras apresentam normalmente uma proteção abrangente, com coberturas ou painéis que protegem a parte traseira e os lados. No entanto, a área frontal, que requer acesso constante do operador, apresenta o maior risco de segurança. São utilizados dois métodos de proteção principais para esta zona crítica: protecções fotoeléctricas fixas e sistemas de proteção laser.

As protecções fotoeléctricas fixas consistem em dois sensores montados nas extremidades da zona de trabalho, criando um campo de proteção que abrange toda a área frontal até 400 mm da máquina. Durante a descida rápida da viga superior, se estes sensores detectarem um objeto mais espesso do que o material a ser dobrado (como o braço de um operador), comunicam instantaneamente com o sistema de controlo da prensa dobradeira para iniciar uma paragem de emergência.

Em alternativa, os sistemas de proteção laser centram-se na proteção da proximidade imediata da ponta do punção. Esta configuração inclui dois dispositivos fotoeléctricos ajustáveis - um transmissor e um recetor - montados em cada extremidade do feixe superior da prensa dobradeira. Estes dispositivos projectam um feixe de laser que se move em conjunto com o feixe superior, proporcionando uma proteção dinâmica específica para a área diretamente abaixo do punção.

Para maior segurança, as prensas dobradeiras são frequentemente equipadas com vedações de aço para criar uma barreira física. Em aplicações que exigem o mais alto nível de proteção, pode ser implementada uma combinação de dispositivos de segurança de cortina de luz e sistemas de proteção laser. Esta abordagem multi-camadas fornece medidas de segurança redundantes, minimizando ainda mais o risco de lesões do operador.

A seleção e implementação destes sistemas de segurança devem basear-se numa avaliação de risco completa, considerando factores como as operações específicas de dobragem, os requisitos de manuseamento de materiais e a disposição geral da fábrica. A manutenção e os testes regulares destes dispositivos de segurança são cruciais para garantir a sua eficácia contínua na proteção dos operadores, mantendo as operações produtivas da prensa dobradeira.

Estou ciente de que é necessário atingir um certo grau de segurança para que uma máquina seja considerada segura para utilização. Assim sendo, recomendo que a prensa dobradeira seja equipada com, pelo menos, um dispositivo de cortina de luz para fins de segurança.

Protecções de segurança da prensa dobradeira

Cortinas de luz de travões de pressão

Proteção do laser da prensa dobradeira

Ler mais:

Os calibradores de prensa dobradeira são ferramentas essenciais para garantir a exatidão e a precisão nas operações de dobragem de chapas metálicas. Os calibres de quinagem mais utilizados incluem medidores de ângulos, réguas de ângulos e paquímetros vernier. Cada um destes instrumentos desempenha um papel crucial na medição e verificação dos ângulos de dobragem, da espessura do material e das dimensões gerais da peça.

Os medidores de ângulos, normalmente digitais ou analógicos, fornecem leituras rápidas e precisas dos ângulos de curvatura. São frequentemente magnéticos, permitindo uma fácil fixação à peça de trabalho ou à superfície da matriz. Os medidores de ângulos digitais oferecem uma maior precisão e podem frequentemente transmitir dados diretamente para sistemas de controlo de qualidade.

As réguas angulares, também conhecidas como transferidores, são ferramentas simples mas eficazes para medir ângulos de curvatura. Existem em vários tamanhos e materiais, sendo que alguns possuem braços ajustáveis para maior versatilidade. Embora não sejam tão precisos como os medidores digitais, são úteis para verificações rápidas e medições aproximadas.

Os paquímetros Vernier, embora não sejam específicos para operações de prensagem, são indispensáveis para medir a espessura do material, comprimentos de flanges e outras dimensões críticas. Os paquímetros digitais modernos oferecem uma elevada precisão e podem medir facilmente as dimensões internas e externas.

Para além destas ferramentas tradicionais, as prensas dobradeiras avançadas podem incorporar sistemas de medição de ângulos incorporados ou tecnologia de medição baseada em laser para verificação de ângulos em tempo real durante o processo de dobragem. Estes sistemas integrados podem aumentar significativamente a produtividade e reduzir a necessidade de medições manuais.

A seleção adequada e a calibração regular dos calibres de prensas dobradeiras são cruciais para manter os padrões de qualidade de fabrico e garantir uma produção consistente de peças nos processos de fabrico de chapas metálicas.

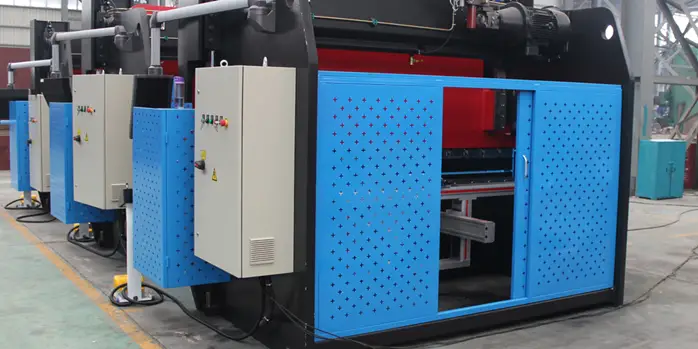

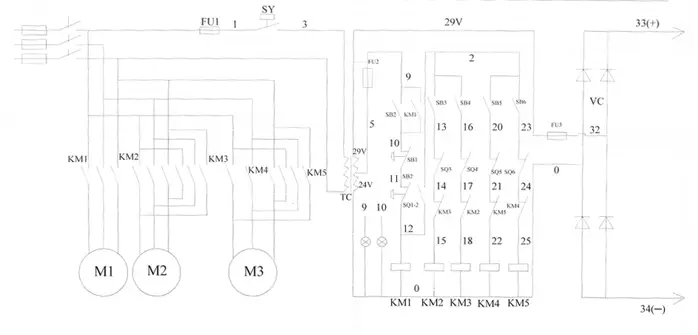

O sistema de controlo elétrico de uma prensa dobradeira moderna é composto por três componentes principais: um armário de controlo elétrico, uma consola de sistema de controlo numérico (CNC) e uma estação de operador.

A prensa dobradeira funciona normalmente com uma fonte de alimentação trifásica de CA, com especificações padrão de 50Hz e 380V (personalizável para cumprir os requisitos regionais). Esta fonte de alimentação primária serve múltiplas funções:

A tensão CA de entrada é processada através do transformador interno do sistema, que emite as tensões adequadas para os vários subsistemas.

Após a transformação, a energia é rectificada em dois circuitos separados de 24V DC:

Esta configuração de alimentação CC de circuito duplo assegura um fornecimento de energia estável e isolado a sistemas de controlo críticos, aumentando a fiabilidade operacional e reduzindo a interferência electromagnética entre componentes.

A conceção do sistema elétrico facilita o controlo preciso das operações de quinagem, permite uma integração perfeita com sistemas de automação e suporta características avançadas, como a monitorização da força em tempo real e algoritmos de quinagem adaptáveis. Esta sofisticada arquitetura eléctrica é fundamental para alcançar a elevada precisão, repetibilidade e eficiência exigidas nos modernos processos de fabrico de chapa metálica.

Os diagramas eléctricos das prensas-ferramentas de diferentes fabricantes podem ter modelos diferentes. No momento da compra, o fornecedor deve fornecer o diagrama elétrico, juntamente com o diagrama hidráulico e os manuais de instalação e operação. Se estes não estiverem incluídos com a máquina aquando da sua receção, recomenda-se que se contacte imediatamente o fornecedor.

O seguinte diagrama elétrico do travão de prensa serve apenas de referência e é da nossa autoria.

Desenvolvimento da tecnologia proporcional electro-hidráulica

Durante a última parte da Segunda Guerra Mundial, a velocidade dos caças a jato estava constantemente a melhorar, exigindo sistemas de controlo mais avançados com requisitos mais elevados de rapidez, precisão dinâmica e taxa dinâmica.

Em 1940, surgiu o primeiro sistema servo electro-hidráulico em aeronaves. Na década de 1960, foram desenvolvidos vários tipos de servo-válvulas electro-hidráulicas, conduzindo a uma tecnologia de servo electro-hidráulica mais madura.

No entanto, no final dos anos 60, a procura de tecnologia servo electro-hidráulica na engenharia civil estava a crescer, mas a servo-válvula electro-hidráulica tradicional tinha requisitos rigorosos para o meio fluido e consumia muita energia, tornando o seu fabrico e manutenção dispendiosos.

Nos anos 70, a fim de desenvolver um sistema electro-hidráulico fiável servo controlo A tecnologia de controlo proporcional electro-hidráulico avançou rapidamente, satisfazendo as necessidades reais da engenharia. Ao mesmo tempo, o controlo servo controlo a tecnologia também evoluiu.

A tecnologia proporcional electro-hidráulica é uma abordagem abrangente que combina a tecnologia hidráulica transmissão de energia com a flexibilidade e precisão do controlo eletrónico. Com o avanço da tecnologia de controlo numérico e a disponibilidade de componentes hidráulicos proporcionais fiáveis, a tecnologia de controlo proporcional electro-hidráulico tem sido amplamente adoptada nos últimos anos, sendo uma aplicação típica o controlo síncrono de máquinas de prensagem.

A teoria básica da transmissão hidráulica é Princípio de Pascal.

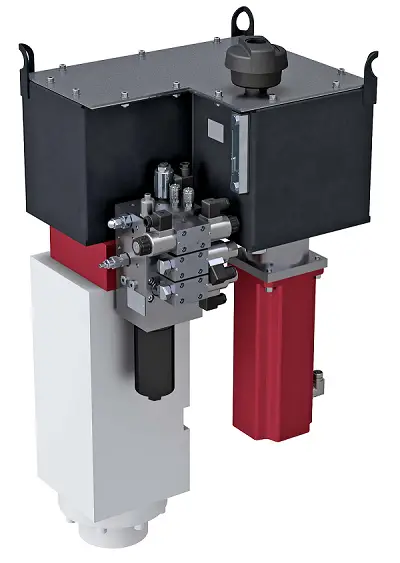

O motor, a bomba de óleo e a válvula estão ligados ao depósito de combustível. Para garantir que o tanque de óleo seja adequadamente preenchido com óleo durante o movimento rápido do aríete, é utilizada uma estrutura de válvula de enchimento. Isto não só melhora a velocidade de deslocação do cilindro, como também poupa energia.

O controlo hidráulico das prensas dobradeiras CNC exige um elevado grau de automatização e normalização do processo de fabrico. Como resultado, a prensa dobradeira deve integrar o sistema hidráulico no seu design.

A estrutura da prensa dobradeira serve de base para a instalação de componentes hidráulicos, com o depósito de óleo integrado na estrutura de estampagem.

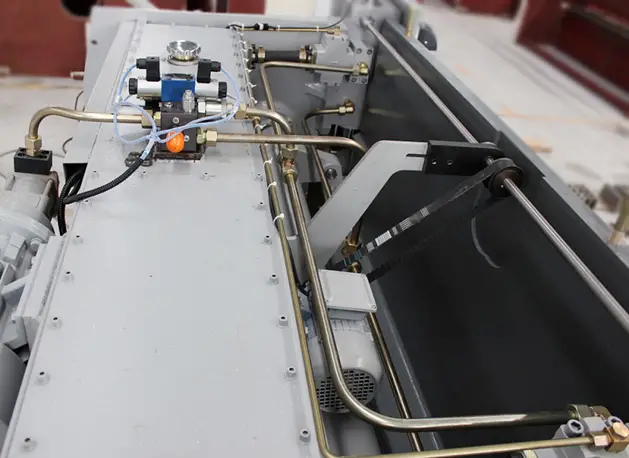

A prensa dobradeira tem três blocos de controlo. Dois deles, com a válvula de enchimento da placa intermédia, estão diretamente instalados no cilindro hidráulico para eliminar a necessidade de tubagem entre o bloco de controlo principal e o cilindro hidráulico.

O conjunto de contrapressão, concebido para não ter fugas de acordo com os requisitos do cliente, é composto por uma válvula de assento inversa e duas válvulas de alívio.

Os principais componentes instalados no conjunto principal incluem uma válvula de alívio proporcional, uma válvula de corte de pressão máxima e um sistema de monitorização para a válvula de inversão localizada na posição da válvula piloto.

O bloco de controlo central combina os três blocos de controlo num só e é utilizado principalmente em estruturas especializadas para fins de controlo. O bloco de controlo e a ligação entre os dois cilindros hidráulicos devem estar dispostas de forma simétrica.

Utiliza uma série SFA de válvulas de enchimento de óleo, concebidas numa estrutura de flange e diretamente instaladas no cilindro hidráulico, ligadas ao depósito através de um tubo de sucção.

Distribuidor de sensores e de interfaces de eixo: Todas as electroválvulas estão concentradas num único bloco de controlo e as ligações eléctricas das válvulas estão também centralizadas num único cabo para facilitar as ligações. Para tal, é fornecido um distribuidor de interface no bloco de controlo central.

CILINDROS HIDRÁULICOS (em prensa hidráulica travões) em que um pistão acionado por um fluido (óleo) sob pressão de uma bomba move a viga superior (ou, raramente, a bancada), gerando a força necessária para a flexão. Normalmente existem dois cilindros que se movem nos eixos Y1 e Y2 e devem ser perfeitamente paralelos para evitar diferenças de ângulo ao longo do perfil.

Ler mais:

O sistema hidráulico exige que o óleo hidráulico seja mantido limpo. A limpeza do depósito de óleo é crucial.

Para substituir o óleo hidráulico, é necessário retirar a tampa do depósito de óleo. Limpar o fundo do reservatório com uma toalha (não utilizar fio de algodão) e depois lavá-lo com gasolina de óleo de carvão de limpeza.

Devido ao alcance limitado do braço até à extremidade do depósito, pode enrolar-se uma toalha à volta de um bambu ou de um pau para limpar os cantos. O bujão de fuga ou a válvula do travão devem ser desapertados para permitir que o óleo sujo escorra.

Utilize um pano de limpeza para secar os lados e o fundo do depósito até ficar limpo. Se necessário, utilize uma bola de massa para apanhar a sujidade nas costuras de soldadura ou nas áreas de difícil acesso e, em seguida, volte a colocar a tampa.

Ler mais:

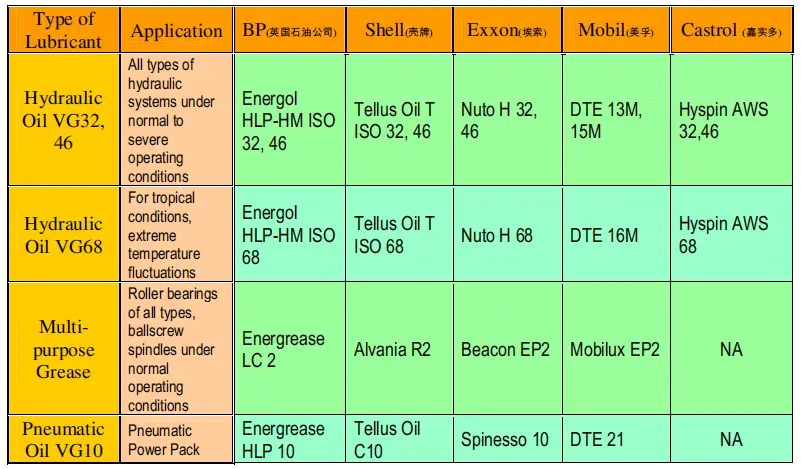

Óleo hidráulico recomendado para a prensa dobradeira

O valor da marca do óleo hidráulico representa o valor médio da viscosidade a uma temperatura de 40°C. Se a pressão e a temperatura de funcionamento do sistema hidráulico forem mais elevadas e as velocidades de trabalho forem mais lentas, deve ser utilizado um óleo hidráulico com uma marca mais elevada.

Recomenda-se a utilização de óleo hidráulico antidesgaste ISO VG46# (com uma viscosidade média de 46 mm2/s a 40°C). Se a máquina funcionar a temperaturas inferiores a 5°C durante um período prolongado, pode ser utilizado o óleo hidráulico ISO VG32#.

Não é aconselhável utilizar a máquina a temperaturas muito baixas (inferiores a -5°C). Se isso acontecer, a máquina deve ser deixada ao ralenti durante algum tempo. Se necessário, pode ser instalado um aquecedor de óleo no circuito.

Em condições normais de trabalho, a temperatura do óleo não deve exceder 70°C. Em condições especiais, um arrefecedor de óleo podem ser instalados conforme necessário.

O óleo hidráulico utilizado deve estar limpo. Para encher o óleo, desapertar a porca do filtro de ar e encher através do filtro. Se for utilizado um equipamento de enchimento com filtro, a tampa do depósito de óleo pode ser aberta e o óleo pode ser enchido diretamente.

Observar o indicador de óleo e encher o óleo até 80-90% dos espaços intermédios quando o cilindro parar no ponto morto superior.

Para garantir um funcionamento correto, a máquina deve funcionar primeiro ao ralenti e depois ao máximo curso para eliminar quaisquer bolhas de ar no circuito hidráulico.

Tabela de capacidade do tanque de óleo de freio de prensa NC

| Modelo | Capacidade do depósito de óleo (L) |

|---|---|

| 30t/1600 | 65 |

| 30t/2000 | 65 |

| 40t/2500 | 130 |

| 63t/2500 | 140 |

| 63t/3200 | 150 |

| 80t/2500 | 130 |

| 80t/3200 | 165 |

| 100t/2500 | 230 |

| 100t/3200 | 230 |

| 100t/4000 | 250 |

| 125t/3200 | 220 |

| 125t/4000 | 250 |

| 160t/2500 | 260 |

| 160t/3200 | 260 |

| 160t/4000 | 285 |

| 160t/5000 | 290 |

| 160t/6000 | 300 |

| 200T/3200 | 470 |

| 200T/4000 | 550 |

| 200T/5000 | 550 |

| 200T/6000 | 550 |

| 250T/3200 | 470 |

| 250T/4000 | 540 |

| 250T/5000 | 550 |

| 250T/6000 | 560 |

| 300T/3200 | 540 |

| 300T/4000 | 540 |

| 300T/5000 | 550 |

| 300T/6000 | 560 |

| 400T/4000 | 540 |

| 400T/5000 | 550 |

| 400T/6000 | 550 |

| 500T/4000 | 560 |

| 500T/5000 | 560 |

| 500T/6000 | 620 |

| 500T/7000 | 620 |

| 600T/4000 | 650 |

| 600T/5000 | 650 |

| 600T/6000 | 650 |

| 600T/7000 | 650 |

Gráfico da capacidade do depósito de óleo do travão de prensa CNC

| Modelo | Tanque SS (L) | Tanque MS (L) |

|---|---|---|

| 40T/1300 | 140 | 150 |

| 63T/1300 | 140 | 150 |

| 63T/2500 | 140 | 260 |

| 80T/2500 | 140 | 260 |

| 100T/3200 | 140 | 260 |

| 100T/4000 | 140 | 260 |

| 125T/3200 | 140 | 260 |

| 125T/4000 | 140 | 260 |

| 160T/3200 | 280 | 370 |

| 160T/4000 | 280 | 370 |

| 220T/3200 | 280 | 420 |

| 220T/4000 | 280 | 420 |

O anel vedante de óleo é um componente crítico nas máquinas de prensagem hidráulica, desempenhando um papel vital na manutenção da integridade do sistema e da eficiência operacional. Estes vedantes de precisão são concebidos para evitar fugas de óleo dos cilindros hidráulicos e de outros compartimentos pressurizados, garantindo um desempenho consistente e a longevidade do equipamento.

Em aplicações de prensas dobradeiras, os anéis de vedação de óleo são normalmente feitos de elastómeros de alto desempenho ou compostos de politetrafluoroetileno (PTFE), escolhidos pela sua excelente resistência a fluidos hidráulicos, temperaturas extremas e ambientes de alta pressão. A conceção destes vedantes incorpora frequentemente um reforço metálico para manter a estabilidade estrutural sob as cargas dinâmicas sentidas durante as operações de flexão.

A seleção e instalação correctas dos anéis de vedação do óleo são cruciais para:

À medida que a tecnologia da prensa dobradeira avança, os fabricantes estão a desenvolver designs de vedação cada vez mais sofisticados para satisfazer as exigências de pressões mais elevadas, tempos de ciclo mais rápidos e operações de dobragem mais complexas no fabrico moderno de chapas metálicas.

Os goniómetros magnéticos são dispositivos versáteis de medição de ângulos que podem ser fixados de forma segura em mesas de prensas dobradoras ou diretamente em ferramentas de dobragem. Estes instrumentos de precisão estão equipados com ímanes potentes, permitindo um posicionamento rápido e estável sem acessórios adicionais. Ao fornecer medições angulares em tempo real, os goniómetros permitem aos operadores obter curvas precisas e consistentes no fabrico de chapas metálicas.

A principal função de um goniómetro em operações de prensagem é garantir que a peça de trabalho é posicionada no ângulo exato predefinido antes e durante o processo de dobragem. Esta capacidade é particularmente crucial para peças complexas com múltiplas dobras ou quando são necessárias tolerâncias apertadas. Os operadores podem utilizar o goniómetro para:

Os goniómetros digitais avançados incluem frequentemente ecrãs LCD para facilitar a leitura e podem ser integrados em sistemas de controlo de prensas dobradoras para verificação e ajuste automático de ângulos. Esta integração aumenta a precisão geral da dobragem, reduz o tempo de configuração e minimiza o desperdício de material devido a ângulos incorrectos.

Ao selecionar um goniómetro para aplicações de prensas dobradeiras, devem ser considerados factores como a gama de medição, a resolução e a força magnética, para garantir a compatibilidade com as tarefas de dobragem específicas e o ambiente de trabalho.

O mecanismo auxiliar está equipado com vários componentes funcionais que podem ser seleccionados de acordo com as necessidades do utilizador, incluindo um mecanismo de compensação da mesa de trabalho, um régua de mediçãoUm dispositivo de fixação de matriz de libertação rápida, um suporte de material, um sistema de controlo da temperatura do óleo que pode arrefecer ou aquecer o óleo, um dispositivo de proteção fotoeléctrica, um sistema de lubrificação centralizado, entre outros.

Ler mais:

O peso de um máquina de prensagem varia significativamente, tipicamente de 5 toneladas a mais de 300 toneladas, dependendo principalmente do tamanho e da capacidade da máquina. Esta correlação de peso é essencial tanto para o planeamento logístico como para considerações operacionais. Por exemplo, uma prensa dobradeira padrão de 80 toneladas de capacidade com um comprimento de dobra de 2000 mm pode pesar aproximadamente 6 toneladas, enquanto uma prensa dobradeira de alta capacidade de 2000 toneladas com um comprimento de dobra de 12000 mm pode exceder as 300 toneladas.

Vários factores influenciam o peso de uma prensa dobradeira:

Compreender o peso da prensa dobradeira é crucial para:

Ao especificar uma prensa dobradeira, é importante equilibrar a capacidade de dobragem e o comprimento necessários com considerações práticas, tais como a resistência do chão de fábrica, a acessibilidade e as potenciais necessidades futuras de relocalização.