Alguma vez se perguntou como é que as formas intrincadas dos tubos são fabricadas com precisão? Este guia revela os segredos dos curvadores de tubos, explorando os seus tipos, mecanismos e aplicações. Com a ajuda de engenheiros mecânicos experientes, descubra as inovações que estão a revolucionar as indústrias e saiba como escolher o curvador certo para as suas necessidades.

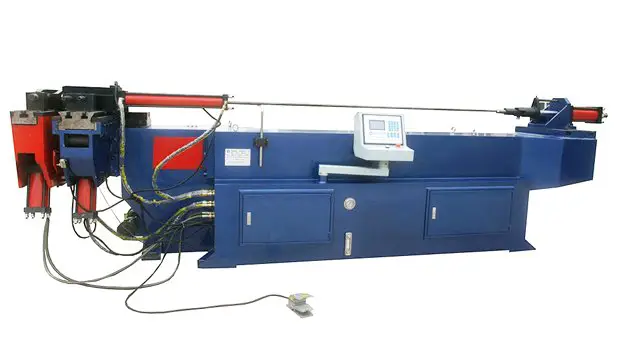

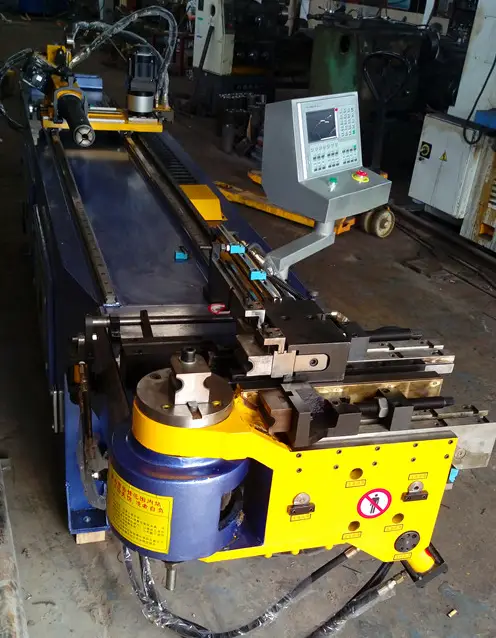

Um curvador de tubos é uma máquina especializada concebida para curvar com precisão materiais tubulares, categorizada principalmente em sistemas de controlo numérico computorizado (CNC) e hidráulicos. Estas máquinas versáteis desempenham um papel crucial em vários sectores industriais, incluindo a produção de energia, infra-estruturas de transporte, engenharia estrutural, construção marítima e muitas outras aplicações que requerem tubagens curvas ou moldadas.

Ao contrário das máquinas de dobragem de chapas, que são concebidas para a formação de chapas planas, as máquinas de dobragem de tubos são especificamente optimizadas para a manipulação de tubos de aço cilíndricos. O seu espetro de aplicação abrange indústrias críticas como a construção de centrais eléctricas, o desenvolvimento de caminhos-de-ferro e de auto-estradas, o fabrico de caldeiras, a construção de pontes, operações em estaleiros navais, trabalhos em metal para arquitetura e fabrico de mobiliário personalizado. Para além disso, são indispensáveis em instalações de condutas complexas e serviços de construção onde é essencial um encaminhamento preciso dos tubos.

No sector da maquinaria para tubos, os curvadores de tubos são reconhecidos como equipamento fundamental devido às suas capacidades multifacetadas. Os curvadores de tubos modernos incorporam características avançadas, tais como sequências de curvatura programáveis, controlo multieixos para geometrias complexas e sistemas de medição integrados para maior precisão. O seu design bem concebido inclui normalmente estruturas robustas para suportar forças de curvatura elevadas, mandris de precisão para manter a integridade do tubo durante a formação e sistemas sofisticados de acionamento hidráulico ou servo-elétrico para um controlo preciso.

A interface de fácil utilização e o design ergonómico dos curvadores de tubos contemporâneos facilitam uma operação eficiente, permitindo uma configuração rápida e tempos de ciclo reduzidos. Esta combinação de versatilidade, precisão e facilidade de utilização faz dos curvadores de tubos uma mais-valia inestimável nos processos de fabrico de metal, permitindo aos fabricantes cumprir especificações cada vez mais exigentes em termos de precisão de curvatura, repetibilidade e qualidade de acabamento da superfície.

Uma máquina de dobrar tubos, também conhecida como dobrador de tubos, é uma peça especializada de equipamento concebida para formar com precisão tubos e canos em várias formas, ângulos e curvas. Estas máquinas são capazes de manipular uma vasta gama de materiais, incluindo aço-carbono, aço inoxidável, ligas de alumínio, cobre e até ligas exóticas, com diâmetros que variam tipicamente de 1/4 de polegada a 20 polegadas ou mais.

Os curvadores de tubos podem ser classificados em dois tipos principais:

As máquinas modernas de dobragem de tubos incorporam frequentemente características como a dobragem por mandril (para evitar o colapso do tubo), dobragem por impulso (para dobras de raio apertado) e ferramentas multi-stack para mudanças rápidas entre diferentes tamanhos de tubos.

A versatilidade e a eficiência dos curvadores de tubos tornam-nos indispensáveis em numerosas indústrias, incluindo..:

As principais vantagens das máquinas avançadas de curvar tubos incluem:

Os curvadores de tubos são máquinas sofisticadas concebidas para moldar tubos em várias configurações, incluindo vigas em I, canais de aço, cantoneiras de ferro e arames. Estas ferramentas versáteis podem produzir uma vasta gama de formas, tais como bobinas, tubos em forma de U, meios tubos e bobinas helicoidais. As principais categorias de curvadoras de tubos incluem as máquinas de curvar eléctricas hidráulicas, as curvadoras de tubos hidráulicas horizontais e as curvadoras de tubos de laminagem multifuncionais.

Os curvadores de tubos eléctricos utilizam um motor elétrico como fonte de energia, sendo a força de curvatura transmitida através de um redutor de velocidade e de um mecanismo de corrente de engrenagens. Em contraste, os curvadores de tubos hidráulicos utilizam pressão hidráulica para executar uma série de movimentos precisos: accionando o mecanismo de fixação, retraindo a matriz de curvatura, realizando a curvatura do tubo e controlando os movimentos auxiliares para a frente e para trás do mandril.

Os curvadores de tubos hidráulicos são amplamente utilizados para operações de enrolamento plano e oferecem várias vantagens, incluindo multifuncionalidade, design ergonómico, facilidade de operação, portabilidade e configuração rápida. Estas máquinas encontram aplicações em várias indústrias, incluindo infra-estruturas de energia eléctrica, construção de estradas e caminhos-de-ferro, fabrico de caldeiras, construção de pontes, construção naval, produção de mobiliário e decoração arquitetónica.

As curvadoras de tubos CNC (Controlo Numérico Computorizado) representam um avanço tecnológico significativo em relação aos sistemas hidráulicos tradicionais. Estas máquinas utilizam servomotores em vez de energia hidráulica, permitindo um controlo preciso sobre vários eixos de movimento: alimentação e retração do material, rotação do plano de curvatura, compensação da curvatura e do retorno elástico, movimentos auxiliares e posicionamento da cabeça de curvatura. Os principais factores de diferenciação das curvadoras de tubos CNC são a sua capacidade de produção contínua, a precisão de processamento superior e a capacidade de criar formações de tubos tridimensionais complexas.

As curvadoras de tubos de controlo numérico são excelentes em operações de curvatura a frio, capazes de produzir curvas com um ou dois raios numa única configuração. A sua versatilidade torna-as indispensáveis em indústrias como o fabrico automóvel e a produção de sistemas HVAC, onde são utilizadas para fabricar uma vasta gama de acessórios para tubos e formas de arame.

Os métodos de curvatura de tubos podem ser classificados em duas categorias:

Cada tipo de curvador de tubos oferece capacidades únicas e é selecionado com base em factores como as propriedades do material, a complexidade da curvatura necessária, o volume de produção e as normas específicas da indústria.

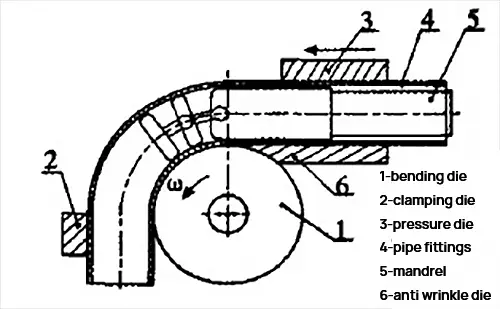

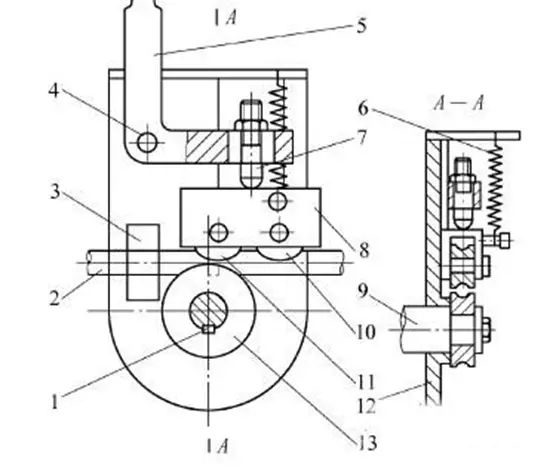

De acordo com o método de dobragem de tubos, este pode ser dividido em dobragem por pressão e dobragem por rolo, dobragem por prensageme dobragem circular. De entre estas, a dobragem circular é relativamente fácil de automatizar, pelo que, atualmente, as máquinas de dobragem são maioritariamente concebidas para este método. O princípio do processo de dobragem é ilustrado num diagrama.

O processo de dobragem é efectuado com uma matriz de dobragemA matriz de dobragem é montada no fuso e a matriz de pressão é montada no eixo. A matriz de dobragem é montada no eixo, enquanto a fixação A matriz de pressão fixa os acessórios dos tubos para evitar qualquer movimento axial. A matriz de pressão é composta por uma matriz guia e uma matriz de seguimento. Durante o processo de curvatura, a matriz guia aplica a pressão adequada sobre a matriz antirrugas nos acessórios para tubos e a matriz de seguimento desloca-se juntamente com os acessórios para tubos. É também utilizado um mandril para preencher a cavidade interior da peça de trabalho e evitar quaisquer rugas, achatamento, desbaste ou outras falhas durante a quinagem.

O fuso roda e o tubo é formado ao ser enrolado à volta da matriz de dobragem. O processo envolve também a alimentação da peça de trabalho, a preparação do espaço para a próxima dobragem, etc. A raio de curvatura é determinado pelo raio da matriz de dobragem e podem ser obtidos raios de dobragem diferentes substituindo simplesmente a matriz de dobragem por uma de raio diferente.

Estrutura e princípio de funcionamento do curvador de tubos automático e do curvador de tubos electro-hidráulico:

O sistema hidráulico de um dobrador de tubos é composto por uma bomba de óleo eléctrica, tubos de óleo de alta pressão, conectores rápidos, cilindro de trabalho e êmbolo. A parte do cotovelo da máquina inclui uma placa de flores superior, uma placa de flores inferior, uma cabeça de molde e um rolo. A bomba de óleo eléctrica produz óleo de alta pressão, que é enviado para o cilindro de trabalho através de tubos de óleo de alta pressão. O óleo de alta pressão acciona o êmbolo no cilindro de trabalho para gerar impulso, resultando em flexão através do componente do cotovelo.

O curvador de tubos incorpora tecnologia CNC avançada com uma interface de ecrã tátil de fácil utilização, permitindo um controlo numérico preciso e uma definição intuitiva do programa através de um sistema de operação baseado no diálogo. O seu design estrutural robusto assegura uma elevada rigidez e estabilidade dimensional durante o processo de curvatura.

A capacidade de memória da máquina permite o armazenamento de 16 programas de quinagem distintos, cada um capaz de acomodar até 16 ângulos de quinagem únicos. Esta versatilidade facilita operações complexas de dobragem múltipla sem necessidade de reprogramação. A função integrada de posicionamento a baixa velocidade, associada a um sistema de controlo de ângulos de alta precisão, proporciona uma repetibilidade excecional com uma tolerância de ±0,1°, assegurando uma qualidade consistente em todos os ciclos de produção.

Para melhorar a eficiência operacional e minimizar o tempo de inatividade, o Pipe Bender possui um sistema de deteção e visualização de erros em tempo real. Quaisquer desvios ou avarias são imediatamente comunicados através de mensagens no ecrã, permitindo aos operadores identificar e resolver rapidamente os problemas, mantendo assim uma produtividade óptima.

Para complementar as capacidades de hardware da máquina, existe um pacote de software CAD/CAM opcional. Esta poderosa ferramenta traduz geometrias complexas de tubos em coordenadas legíveis pela máquina, simplificando a transição do projeto para a produção. O software pode ser instalado em computadores de secretária normais, oferecendo flexibilidade na programação offline, otimização da sequência de curvatura e cálculos de compensação de retorno elástico.

O Pipe Bender funciona com base num princípio hidráulico, utilizando óleo de alta pressão de uma bomba eléctrica para gerar a força necessária para dobrar. Este óleo pressurizado é canalizado através de linhas de alta pressão para o cilindro de trabalho, onde acciona um êmbolo para produzir o impulso necessário para a deformação do tubo.

As principais vantagens dos modernos curvadores de tubos incluem:

Embora as vantagens sejam numerosas, as limitações potenciais podem incluir o investimento de capital inicial, requisitos de espaço para modelos maiores e a necessidade de formação especializada para uma utilização óptima. No entanto, estes factores são frequentemente ultrapassados pelas melhorias significativas na produtividade, qualidade e versatilidade que as modernas máquinas de curvar tubos oferecem.

A máquina de dobrar tubos é uma ferramenta crucial em várias indústrias, mas muitos não estão familiarizados com os seus componentes intrincados. Vamos explorar os principais elementos que compõem este equipamento versátil:

Cama totalmente automática:

A base da máquina é uma estrutura robusta construída a partir de canais de aço soldados. As placas de apoio superior e inferior do fuso são montadas numa estrutura de chapa de aço de alta resistência, normalmente com 15 mm de espessura, garantindo estabilidade e precisão durante o funcionamento.

Componente do sistema hidráulico:

O sistema hidráulico pode ser equipado com acessórios comerciais de qualidade industrial ou com componentes hidráulicos aeronáuticos de elevado desempenho, consoante a precisão e a aplicação pretendidas. Este sistema fornece a força necessária para as operações de dobragem e assegura movimentos suaves e controlados.

Componente de transmissão:

Este conjunto inclui vários elementos críticos:

Estes componentes trabalham em sinergia para executar movimentos de flexão precisos.

Componente do molde:

O molde, ou matriz, é uma ferramenta crucial para moldar o tubo. Normalmente, é fabricado a partir de materiais de alta qualidade, como aço para rolamentos ou aço-liga, seleccionados com base no diâmetro da superfície do tubo e nas características de curvatura necessárias. O molde é submetido a um tratamento térmico para atingir uma dureza de HRC48~52, assegurando a durabilidade e mantendo a estabilidade dimensional sob elevada tensão.

Componente de fixação:

O mecanismo de aperto hidráulico é constituído por:

A expansão e a contração do cilindro hidráulico accionam o braço oscilante, permitindo uma fixação segura e precisa do tubo durante o processo de curvatura.

Componentes eléctricos:

Estes componentes controlam e automatizam o processo de dobragem, incluindo motores, sensores, controladores lógicos programáveis (PLCs) e sistemas de interface com o utilizador. Permitem um controlo preciso dos parâmetros de quinagem, assegurando consistência e eficiência na produção.

A curvadora de tubos, uma máquina especializada para formar secções curvas em materiais tubulares, partilha os princípios operacionais com o equipamento de curvatura de chapas, mas está optimizada para peças cilíndricas.

Quando um tubo é submetido a uma flexão pura sob um binário externo aplicado M, desenvolve-se uma distribuição complexa de tensões ao longo da sua secção transversal. A parede exterior para além do eixo neutro sofre uma tensão de tração σ1, resultando no adelgaçamento da parede, enquanto a parede interior sofre uma tensão de compressão σ2, levando ao adelgaçamento da parede. Este gradiente de tensão é fundamental para compreender o comportamento do tubo durante a flexão.

O efeito combinado destas forças opostas (F1 e F2) faz com que a secção transversal do tubo se deforme de circular para aproximadamente elíptica. Esta ovalização é uma consideração chave na flexão de tubos. Se a deformação exceder o limite elástico do material, pode levar a defeitos estruturais: a tensão de tração pode induzir fissuras na parede exterior, enquanto a tensão de compressão pode causar enrugamento ou encurvadura na parede interior.

A extensão da deformação da tubagem é regida principalmente por dois parâmetros sem dimensão:

À medida que estes rácios diminuem, o grau de deformação aumenta. Normalmente, valores R/D mais baixos resultam em curvas mais apertadas, mas também em maiores concentrações de tensão e maior risco de defeitos.

Para garantir a integridade estrutural e a qualidade dos acessórios para tubos curvados, é crucial controlar a deformação dentro dos limites aceitáveis definidos pelas normas da indústria (por exemplo, ASME B31.3 para tubagens de processo). A capacidade de flexão de um tubo é influenciada por múltiplos factores:

As operações avançadas de curvatura de tubos utilizam frequentemente mandris, matrizes alisadoras ou matrizes de pressão para manter a integridade da secção transversal e minimizar o afinamento da parede. Além disso, os sistemas de controlo numérico computorizado (CNC) permitem um controlo preciso dos parâmetros de curvatura, garantindo a repetibilidade e optimizando o processo para vários materiais e geometrias de tubos.

Os limites de conformação dos acessórios para tubos devem ser cuidadosamente considerados para garantir a integridade estrutural e a funcionalidade. Estes limites englobam vários factores críticos:

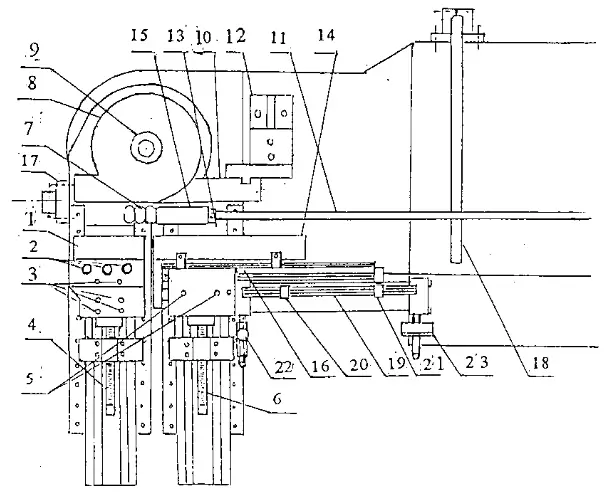

O balancim assegura um controlo preciso do raio de curvatura do tubo, respeitando as tolerâncias especificadas. Funciona em conjunto com o assento de fixação, que atenua o ressalto elástico do tubo de aço durante o processo de curvatura, melhorando a precisão dimensional.

O sistema hidráulico inclui duas fases de pressão: alta pressão para operações de força intensiva e baixa pressão para funções auxiliares. Este sistema bifurcado alimenta eficazmente o rolo guia, o assento da braçadeira do balancim, o cilindro hidráulico, o dispositivo de empurrar, o carro do carrinho e o rolo endireitador, optimizando a utilização da energia e a precisão do controlo.

O dispositivo de rolos-guia incorpora dois conjuntos de rolos-guia, uma estrutura robusta e um sistema de transmissão de fixação de precisão. Accionados hidraulicamente, os mecanismos de abertura e fecho dos rolos-guia sincronizam-se com o braço oscilante para manter o alinhamento horizontal do tubo de aço durante todo o processo de curvatura, garantindo uma curvatura consistente.

O dispositivo de acionamento serve como fonte de energia primária para o mecanismo de empurrar, utilizando sistemas eléctricos ou hidráulicos, dependendo da força necessária e das características de controlo.

O rolo de endireitamento emprega um sistema de ajuste multi-eixo para contrariar a deformação vertical durante a dobragem. Trabalhando em conjunto com um dispositivo flutuante anti-elipse, mantém a secção transversal circular do tubo dentro das tolerâncias especificadas, evitando a ovalização e assegurando a integridade estrutural.

O dispositivo de empurrar, um sistema integrado que inclui um carro, uma base, um eixo de transmissão e uma corrente de tração, faz avançar o tubo de aço a uma velocidade controlada. Este movimento coordenado, em conjunto com o balancim e o rolo de guia, facilita uma dobragem precisa e contínua, minimizando o stress e a deformação do material.

(1) Ler atentamente o manual da bomba eléctrica antes de a utilizar.

(2) Começar por enroscar firmemente o cilindro de trabalho na rosca interior do bloco quadrado. Assegurar-se de que a extremidade traseira do cilindro está corretamente assente na roda de apoio para garantir a estabilidade durante o funcionamento.

(3) Selecionar a cabeça de roscar adequada com base no diâmetro do tubo. Instale-a no êmbolo, alinhando os dois rolos com as ranhuras correspondentes viradas para a cabeça da matriz. Insira o mandril de tamanho correto no orifício designado e cubra-o com o mandril superior. Colocar cuidadosamente o tubo na ranhura. Ligue a tubagem de alta pressão retraindo a extremidade ativa do acoplamento de ligação rápida e fixando-a ao conetor do cilindro de trabalho. Antes de iniciar o processo de dobragem, verificar se os parafusos de libertação de óleo na bomba eléctrica de óleo estão completamente apertados.

Depois de concluída a operação de dobragem, desaperte gradualmente o parafuso de libertação do óleo para permitir que o êmbolo se reponha automaticamente.

Observações importantes:

(1) Respeitar rigorosamente o manual da bomba eléctrica para um funcionamento seguro e eficiente.

(2) Nunca tente desligar o conetor rápido enquanto o sistema estiver sob carga, uma vez que isso pode resultar numa libertação súbita de pressão e em potenciais ferimentos.

(3) A máquina utiliza óleo hidráulico como meio de trabalho. A limpeza e manutenção regulares e completas do óleo e dos componentes do curvador de tubos são cruciais. Isto evita bloqueios, fugas e contaminação, que poderiam afetar significativamente o desempenho e a longevidade da máquina.

Aplicações electro-hidráulicas (curvador de tubos elétrico):

Este versátil curvador de tubos automático é ideal para a instalação e manutenção de tubos em vários ambientes industriais e comerciais, incluindo:

Funcionalidade adicional:

O componente de curvatura de tubos (cilindro hidráulico) pode ser destacado e reutilizado como uma máquina de elevação de tubos hidráulica autónoma, oferecendo uma maior versatilidade para aplicações especializadas.

(1) MATRIZ DE DOBRAGEM

Instalação:

(2) FIO DE CLAMPAGEM

Instalação:

Ajuste:

A. Fixe e solte o assento de aperto e, em seguida, coloque o painel de controlo no modo manual. Prima o botão de aperto até ao fim do percurso de aperto. (Nesta altura, deve haver uma folga entre a matriz de aperto da roda, que pode ser ajustada utilizando o parafuso de ajuste do assento de aperto).

B. Ajustar o parafuso de regulação do assento de aperto de modo a que o molde de aperto e o molde de dobragem fiquem completamente vedados.

C. Prima o botão de retrocesso para recolher a matriz de aperto e, em seguida, ajuste o parafuso de aperto rodando-o aproximadamente 1/2 a 1/4 de círculo no sentido dos ponteiros do relógio.

D. Por fim, bloquear a porca fixa no assento de aperto.

(3) Pressão DIE

Instalação:

A, retirar o parafuso fixo da matriz de pressão e, em seguida, introduzir a matriz de pressão.

B, bloquear os parafusos do molde-guia.

Ajustamento:

A. Fixe e solte o assento de aperto e, em seguida, coloque o painel de controlo no modo manual. Prima o botão de aperto até ao fim do percurso de aperto. (Nesta altura, deve haver uma folga entre a matriz de aperto da roda, que pode ser ajustada utilizando o parafuso de ajuste do assento de aperto).

B. Ajustar o parafuso de regulação do assento de aperto de modo a que o molde de aperto e o molde de dobragem fiquem completamente vedados.

C. Prima o botão de retrocesso para recolher a matriz de aperto e, em seguida, ajuste o parafuso de aperto rodando-o aproximadamente 1/2 a 1/4 de círculo no sentido dos ponteiros do relógio.

D. Por fim, bloquear a porca fixa no assento de aperto.

(4) Mandril

Instalação:

A. Introduzir o mandril na haste do núcleo no sentido dos ponteiros do relógio.

B. Em seguida, fixar os parafusos do mandril.

(Note-se que o mandril deve estar na direção da dobragem)

A máquina-ferramenta deve ser corretamente ligada à terra através de um cabo de cobre flexível com uma secção transversal mínima de 4 mm². A tensão de alimentação deve permanecer dentro do intervalo especificado. Evite testar o circuito de controlo com um megômetro (testador de isolamento), pois isso pode danificar componentes electrónicos sensíveis.

Ao ligar ou desligar conectores eléctricos, segure sempre o corpo do conetor em vez de puxar os fios ou cabos para evitar falhas na junta de soldadura ou quebra de fios.

Proteger os interruptores de limite, codificadores e outros componentes de precisão do impacto de objectos duros para manter a sua precisão e funcionalidade.

Proteja a unidade de visualização de objectos afiados para evitar danos no ecrã e garantir uma visibilidade clara das informações críticas.

Instale o armário de comando elétrico numa área bem ventilada, longe de ambientes poeirentos ou atmosferas corrosivas que possam comprometer os componentes electrónicos.

Abster-se de modificar os terminais de entrada/saída do PC para manter a integridade do sistema e evitar potenciais avarias ou riscos de segurança.

Quando alterar a fonte de alimentação da máquina-ferramenta, volte a confirmar as especificações do motor para garantir a compatibilidade e o desempenho ideal.

Manter a limpeza da máquina, prestando especial atenção ao bloco de aperto e ao bloco deslizante. Inspecionar e remover regularmente quaisquer detritos ou objectos estranhos que possam prejudicar a precisão ou causar desgaste.

Implemente um programa de lubrificação regular para a corrente e todas as peças deslizantes, utilizando lubrificantes adequados para minimizar a fricção e prolongar a vida útil dos componentes.

Desligue sempre a fonte de alimentação antes de efetuar quaisquer tarefas de limpeza ou manutenção para garantir a segurança do operador.

Preparação: Antes da operação, efetuar as seguintes verificações:

Ajuste da pressão: Utilize a válvula de alívio electromagnética para regular a pressão do sistema para a pressão de trabalho necessária, normalmente não superior a 12,5 MPa. Isto assegura uma força de flexão óptima, protegendo simultaneamente os componentes do sistema.

Ajuste do molde: O alinhamento correto é crucial para uma dobragem de precisão:

Estes alinhamentos precisos minimizam o desgaste, asseguram uma qualidade de dobragem consistente e prolongam a vida útil da ferramenta.

Ao operar a máquina de curvar tubos, certifique-se de que a área de varrimento do braço rotativo está livre de todo o pessoal. Proibir estritamente a entrada de qualquer pessoa nas proximidades do braço rotativo e dos acessórios para tubos durante o funcionamento da máquina para evitar potenciais ferimentos.

O sistema hidráulico do curvador de tubos utiliza óleo hidráulico padrão YA-N32 (ISO VG 32). Efetuar mudanças anuais de óleo e limpeza simultânea do filtro para manter o desempenho e a longevidade ideais do sistema.

Apenas pessoal autorizado e treinado deve efetuar ajustes no curvador de tubos ou nas matrizes. Para garantir a segurança, os ajustes devem ser efectuados por um mínimo de dois operadores, com um deles colocado no armário de controlo para monitorizar as operações e prestar assistência imediata, se necessário.

Antes de efetuar quaisquer ajustes ou quando a máquina estiver a funcionar sem uma peça de trabalho, retire o mandril para evitar possíveis danos ou desalinhamentos.

Mantenha a pressão do sistema hidráulico abaixo do limite máximo de 14 MPa (2030 psi) para evitar danos no sistema e garantir um funcionamento seguro.

Ao ajustar manualmente a velocidade do cilindro, rodar o braço para além de 90 graus. Sincronizar a velocidade de regulação com a velocidade linear do bordo do cotovelo rotativo. Nunca exceder esta velocidade no modo manual, pois pode levar à perda de controlo e a potenciais danos no equipamento.

Realize inspecções regulares da tensão da corrente, assegurando uma elasticidade consistente ao longo do tempo. A manutenção correcta da corrente é crucial para operações de dobragem precisas e uma vida útil prolongada da máquina.

No modo de dobragem automática da carote, antes de recolher o braço de dobragem anterior, verifique se a cabeça da carote está corretamente posicionada dentro do tubo e se o veio da carote está desobstruído. Se não o fizer, pode provocar a flexão ou a quebra da cabeça de núcleo ou da haste.

Após cada utilização, desligue a fonte de alimentação e efectue uma limpeza e lubrificação completas da máquina. Esta prática ajuda a manter um desempenho ótimo, prolonga a vida útil do equipamento e assegura a prontidão para operações subsequentes.

Conceba os tubos de escape para minimizar as geometrias complexas, concentrando-se em curvas normalizadas e processos de fabrico eficientes. Evitar grandes arcos circulares, curvas arbitrárias e curvas compostas que excedam 180°.

Os grandes arcos circulares aumentam a complexidade da produção e são limitados pelas capacidades dos curvadores de tubos. Requerem frequentemente equipamento especializado ou processos em várias etapas, reduzindo a eficiência global do fabrico e aumentando os custos.

As curvas arbitrárias e as dobras compostas dificultam os esforços de mecanização e automatização. Estas formas irregulares requerem frequentemente o fabrico manual, impedindo a implementação de técnicas de fabrico avançadas, como a dobragem CNC ou a soldadura robotizada. Esta dependência do trabalho manual não só aumenta o tempo de produção, como também expõe os operadores a riscos ergonómicos associados a movimentos repetitivos e ao levantamento de pesos.

As curvas superiores a 180° apresentam desafios significativos no processo de curvatura de tubos. A maioria dos curvadores de tubos padrão não consegue formar ou libertar eficazmente ângulos tão extremos devido a limitações mecânicas. Estas curvas requerem frequentemente um fabrico segmentado ou ferramentas especializadas, levando a uma maior complexidade de produção, potenciais problemas de qualidade nos pontos de junção e custos de fabrico mais elevados.

Otimizar a conceção do tubo de escape para efeitos de fabrico:

A velocidade de dobragem nos processos de formação de tubos tem um impacto significativo na qualidade do produto final. A otimização deste parâmetro é crucial para alcançar os resultados desejados e evitar defeitos comuns. Os efeitos da velocidade de dobragem na qualidade da conformação podem ser resumidos da seguinte forma:

Velocidade excessiva:

Velocidade insuficiente:

Para determinar a velocidade de quinagem ideal, recomenda-se que a velocidade de quinagem final seja fixada em 20-40% da capacidade máxima da máquina. Esta gama proporciona um equilíbrio entre produtividade e qualidade, permitindo:

Os factores que influenciam a seleção da velocidade específica dentro desta gama incluem

É importante notar que estas directrizes podem variar ligeiramente consoante a máquina de curvar tubos, o material e a aplicação específicos. A realização de ensaios e o ajuste fino dos parâmetros do processo para cada configuração única é essencial para obter resultados óptimos nas operações de curvatura de tubos.

A seleção de um raio de curvatura ideal é crucial nas operações de curvatura de tubos, equilibrando os princípios de "um tubo, uma matriz" e "vários tubos, uma matriz" para maximizar a eficiência e a versatilidade.

Em cenários em que um tubo requer apenas algumas posições ou ângulos de dobragem, é normalmente utilizado um único raio de dobragem. Esta abordagem, conhecida como "um tubo, uma matriz", é necessária devido às restrições mecânicas das máquinas de curvar tubos, que não podem alterar o seu módulo de curvatura a meio do processo. Este método garante precisão para configurações específicas de tubos, mas pode limitar a flexibilidade.

Em contrapartida, a abordagem "vários tubos, uma matriz" oferece uma maior versatilidade e uma melhor relação custo-eficácia. Esta estratégia consiste em normalizar o raio de curvatura para tubos de diâmetros idênticos, independentemente da sua forma final. Ao utilizar os mesmos módulos de curvatura para várias configurações de tubos, este método reduz significativamente o inventário de ferramentas necessárias. Essa padronização não apenas agiliza a produção, mas também minimiza os tempos de preparação e os custos com ferramentas.

A seleção entre estas abordagens depende de factores como o volume de produção, a variedade de designs de tubos e os recursos disponíveis. Para a produção de grandes volumes de peças padronizadas, o método "vários tubos, um molde" revela-se frequentemente mais eficiente. No entanto, para aplicações especializadas ou de baixo volume, a abordagem "um tubo, uma matriz" pode ser mais adequada.

É importante salientar que, ao implementar a estratégia "vários tubos, uma matriz", é necessário considerar cuidadosamente as propriedades do material, a espessura da parede e os requisitos de qualidade da curvatura para garantir que um único raio possa servir adequadamente vários projectos de tubos sem comprometer a integridade estrutural ou o desempenho.

No processo de curvatura de tubos, um mandril serve como um mecanismo de suporte interno crítico para manter a integridade estrutural da parede interna do tubo no raio de curvatura, evitando efetivamente a deformação e a ovalização. Sem a implementação de um mandril, garantir uma qualidade consistente e precisão dimensional nas operações de curvatura de tubos torna-se um desafio significativo, particularmente para tubos de paredes finas ou para aqueles que requerem raios de curvatura apertados.

Os mandris estão disponíveis em várias configurações, cada uma concebida para responder a requisitos de quinagem específicos:

1. Mandris cilíndricos: Adequados para curvas simples em tubos de paredes espessas

2. Mandris universais:

3. Mandris de orientação:

Estas concepções permitem flexibilidade para acomodar diferentes diâmetros de tubos, espessuras de parede e complexidades de curvatura.

O posicionamento preciso do mandril dentro do tubo durante o processo de conformação desempenha um papel crucial na obtenção de resultados óptimos de curvatura. Teoricamente, o ponto tangente do mandril deve alinhar-se com o ponto tangente da matriz de curvatura do tubo. No entanto, estudos empíricos extensivos demonstraram que o avanço do mandril 1-2 mm para além deste ponto teórico produz uma qualidade e consistência de dobragem superior.

Este ligeiro posicionamento do mandril para a frente oferece várias vantagens:

É importante notar que o avanço excessivo do mandril pode levar a efeitos indesejáveis, tais como a formação de uma saliência "cabeça de ganso" na parede exterior da secção curva. Este fenómeno ocorre devido à sobrecompressão do material no raio exterior, enfatizando a importância do posicionamento preciso do mandril.

Para obter resultados óptimos, factores como as propriedades do material do tubo, a relação diâmetro/espessura da parede, o raio de curvatura e o ângulo de curvatura devem ser considerados ao determinar a posição ideal do mandril. O software avançado de simulação de curvatura e os testes iterativos podem aperfeiçoar ainda mais o processo para aplicações específicas.

Bloqueie a matriz de dobragem e a tampa (9) no sentido dos ponteiros do relógio, desaperte-a e retire-a. Depois de substituir a matriz de roda de dobragem necessária, bloquear a matriz de dobragem e a tampa.

Instalação da matriz de aperto principal

Para substituir a matriz de fixação necessária, primeiro, remover o eixo do pino (2) da matriz de fixação principal, substituí-lo pela matriz de fixação desejada e inserir o eixo do pino. Em seguida, desapertar o parafuso de fixação (3) da base do molde de aperto, operar o aperto do grampo principal utilizando o ecrã do modo manual, rodar o parafuso de ajuste do molde de aperto (4) e movê-lo para a frente até o molde de aperto ficar preso ao molde de dobragem. Em seguida, prima o grampo principal para soltar o grampo e rode o parafuso de ajuste do molde de fixação para a frente 1/3 ou 1/2 volta. Finalmente, bloquear os parafusos de fixação da base da matriz de aperto.

Instalação da matriz de fixação da guia

Para instalar a matriz guia, seguir o mesmo método acima, mas ajustar a força de aperto para ser ligeiramente mais solta do que a da matriz de aperto principal.

Se o tubo ficar enrugado durante a dobragem, mover o parafuso de ajuste da manga da matriz de prensagem para a frente cerca de 1/4 de volta e, em seguida, tentar dobrar novamente até não haver rugas.

Durante o ensaio de quinagem, é importante assegurar que a velocidade de avanço do empurrador auxiliar está sincronizada com a velocidade de quinagem.

Instalação e regulação da haste do mandril e do assento do cilindro do mandril

Para instalar o cordão do mandril (7), aparafusar a haste do mandril (11) na haste do mandril (15) e ligar o mandril à junta transversal do cilindro do mandril.

O método geral de ajustamento consiste em assegurar que a extremidade dianteira da haste do mandril ultrapasse o ponto tangente central da matriz de dobragem em 2-5 mm (dependendo do diâmetro da matriz de dobragem; quanto maior o diâmetro, maior a distância para além do ponto tangente, e quanto menor o diâmetro, o contrário).

O assento do cilindro do mandril deve ser instalado na calha de guia do cilindro do mandril, e a calha de guia do cilindro do mandril deve estar equipada com uma escala.

O ponteiro indica o raio da matriz de dobragem, pelo que, se a matriz de dobragem for substituída, o assento do cilindro do mandril deve ser ajustado em conformidade.

Instalação de um dispositivo antirrugas

A placa resistente a rugas (10) é fixada no assento resistente a rugas (12), com o assento do arco da placa resistente a rugas perto da matriz de dobragem (8). A extremidade dianteira deve estar o mais próximo possível do centro do molde da roda e a extremidade traseira da placa resistente a rugas deve estar paralela ao molde guia com uma diferença de 1-2 graus para reduzir a fricção entre a placa resistente a rugas e a peça de trabalho.

Manuseamento:

Toda a máquina-ferramenta pode ser levantada passando um fio de aço pela parte inferior da máquina-ferramenta.

Deve ser colocado fio ou tecido de algodão no ponto de contacto entre o cabo de aço e a máquina-ferramenta para evitar danificar a superfície do corpo da máquina.

Durante o manuseamento, as partes móveis devem ser fixadas para evitar movimentos e colisões.

Instalação:

A máquina-ferramenta deve ser instalada diretamente, e o nível do equipamento pode ser ajustado através do ajuste do bloco de dimensionamento de amortecimento no pé da máquina-ferramenta.

A posição do arrefecedor de óleo em relação à máquina-ferramenta deve ser determinado de acordo com a posição de funcionamento efectiva.

Preparação para a entrada em funcionamento:

Aplicação no fabrico de equipamentos de produção de energia:

A procura global de equipamento de produção de energia aumentou significativamente devido à escassez de recursos e ao aumento dos custos da energia. Neste sector, os curvadores de tubos CNC desempenham um papel crucial, representando um investimento substancial no processo de fabrico. Estas máquinas são essenciais para a criação de sistemas de tubagem complexos em centrais eléctricas, incluindo geradores de vapor, turbinas e permutadores de calor. A sua precisão e eficiência são fundamentais na produção de tubos de alta pressão e sistemas de refrigeração complexos, garantindo um desempenho e segurança óptimos nas instalações de produção de energia.

Aplicação na indústria de fabrico de moldes:

Os curvadores de tubos CNC são parte integrante de várias fases do fabrico de moldes, incluindo moldes de formação, moldes a quente, moldes a frio e moldes de plástico. A sua versatilidade estende-se para além do fabrico tradicional de moldes, com aplicações significativas nas indústrias automóvel, ferroviária, de maquinaria geral e de fabrico de mobiliário. Estes sectores dependem fortemente da tecnologia de curvatura de tubos para criar componentes e estruturas precisas e com formas personalizadas. A capacidade dos curvadores de tubos CNC para produzir curvas consistentes e de alta qualidade com um desperdício mínimo de material tornou-os indispensáveis na produção de moldes industriais modernos.

Aplicação na indústria aeroespacial:

No fabrico aeroespacial, os curvadores de tubos são cruciais para dar forma aos componentes estruturais das aeronaves. Historicamente, estas peças eram predominantemente feitas de ligas de alumínio e frequentemente de grande volume. No entanto, a utilização crescente de ligas de titânio e materiais compósitos no sector aeroespacial levou a requisitos mais exigentes para as máquinas de curvar tubos CNC. Os curvadores de tubos aeroespaciais modernos têm de lidar com estes materiais avançados com extrema precisão, mantendo tolerâncias apertadas e minimizando a tensão do material. São utilizadas na criação de linhas de combustível, sistemas hidráulicos e suportes estruturais, onde a integridade de cada curva é fundamental para a segurança e o desempenho da aeronave. A evolução da tecnologia de curvatura de tubos neste domínio continua a ultrapassar os limites das capacidades de processamento de materiais, permitindo a produção de componentes de aeronaves mais leves, mais fortes e mais eficientes.

A configuração do curvador de tubos hidráulico é um fator crucial para determinar o seu preço. No mercado da maquinaria industrial, o ditado "você recebe o que paga" é verdadeiro, com cada ponto de preço a refletir capacidades e níveis de qualidade específicos.

Os utilizadores que exigem uma elevada precisão de curvatura e eficiência nos curvadores de tubos hidráulicos dão prioridade à qualidade, que é fundamentalmente determinada pelos componentes internos e pela conceção da máquina. Os principais factores que influenciam a qualidade e o preço incluem:

Para muitos clientes, o equilíbrio entre as considerações de custo e os requisitos de qualidade representa um desafio significativo. Para tal, é necessário um conhecimento profundo das necessidades específicas da aplicação, dos volumes de produção e dos cálculos do ROI a longo prazo.

Atualmente, o mercado oferece uma vasta gama de curvadores de tubos, normalmente com preços entre 3.000 e 100.000 RMB (aproximadamente $460 e $15.400 USD). As cotações específicas dependem de vários factores:

Ao avaliar as opções de curvadores de tubos, é essencial considerar não só o preço de compra inicial, mas também factores como:

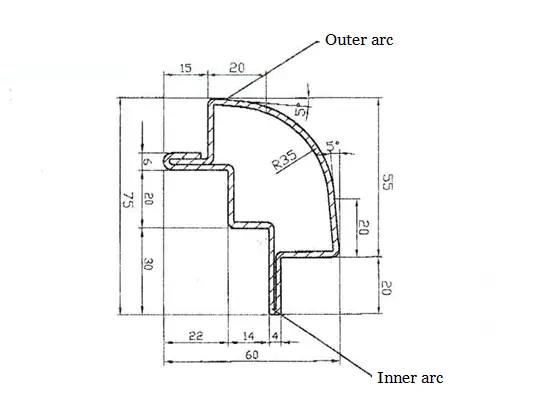

Para obter a forma geométrica desejada para o tubo dobrado, seleccione o molde com base no diâmetro exterior do encaixe do tubo, na espessura da parede e no raio de curvatura e, em seguida, ajuste as peças correspondentes.

Introduzir o ângulo necessário no ecrã de operação de acordo com as necessidades do utilizador (consultar o manual do aparelho elétrico).

A fixação e o reforço do tubo desta máquina-ferramenta adopta um mecanismo de aumento da força da biela.

Para garantir o autobloqueio do estado de aperto, primeiro desaperte as hastes dos parafusos do mecanismo de fixação do tubo e do mecanismo de reforço. Em seguida, no estado manual, os dois mecanismos estão na posição de aperto e, por fim, apertar as hastes dos parafusos.

A velocidade do bloco deslizante pode ser ajustada pela válvula de estrangulamento unidirecional para o sincronizar com o veio principal.

Primeiro, ajuste o contra-ponto de modo a que o centro da haste do núcleo coincida com o centro do cotovelo da matriz e, em seguida, ajuste a haste do parafuso na haste do pistão do contra-ponto de modo a que a cabeça do núcleo se estenda para a posição adequada.

Os seguintes pontos devem ser observados quando se opera uma máquina de curvar tubos:

Inspeção antes da operação:

Verificação do sistema hidráulico:

Preparação da peça de trabalho:

Alinhamento da matriz:

Verificação da fixação:

Operação de dobragem:

Procedimentos pós-operatórios:

Protocolos de emergência:

Oito métodos de manutenção de curvadores de tubos:

Método 1:

Ao operar o curvador de tubos, este deve ser operado estritamente de acordo com os regulamentos de operação (pontos-chave).

É necessária uma manutenção regular da máquina. O pessoal de manutenção deve ser qualificado através de formação académica e profissional.

Método 2:

O curvador de tubos deve ser mantido limpo e as partes não pintadas devem ser revestidas com massa lubrificante anti-ferrugem.

Verificar se a pressão de cada sistema de pressão do óleo é normal.

Método 3:

Antes de iniciar o dobrador de tubos, o óleo lubrificante deve ser adicionado regularmente em pontos fixos e quantitativamente de acordo com os requisitos da tabela de lubrificação.

O óleo deve estar limpo e isento de sedimentos.

O tubo de óleo e a linha do braço de flexão não devem tocar no chão.

Método 4:

Verifique e repare regularmente o interrutor, o fusível e o punho para garantir o seu funcionamento fiável.

Verificar regularmente se o óleo hidráulico no depósito de óleo atinge pelo menos 80% do indicador de nível de óleo.

Método 5:

O óleo lubrificante no rolamento do motor devem ser substituídos e enchidos regularmente, e o funcionamento do motor deve ser verificado regularmente.

O índice de temperatura do medidor de nível de óleo não deve exceder 60 ℃.

Método 6:

Verifique regularmente se a correia trapezoidal, o punho, o manípulo e a chave estão danificados. Se estiverem muito desgastados, devem ser substituídos de imediato.

Aplicar regularmente massa lubrificante na posição de engrenamento entre a engrenagem de transmissão e a cremalheira.

Método 7:

É estritamente proibido ao pessoal não designado operar o equipamento. Em geral, as pessoas devem abandonar a máquina e parar.

A parte deslizante ou a parte rotativa deve ser regularmente lubrificada.

Método 8:

Lubrificar e limpar o curvador de tubos 10 minutos antes do trabalho, todos os dias.

Ao operar abaixo de 5 ℃, preste atenção à lagoa e não a deixe congelar.

Não coloque objectos magnéticos perto do servomotor nem os bata.

Quando limpar o LCD, desligue primeiro a alimentação e não o limpe com detergente líquido ou vapor liquefeito.

Não colocar a máquina num local onde haja fugas de chuva ou humidade.

Se for detectada uma fuga de óleo no cilindro de óleo, confirmar a necessidade de substituir o anel de vedação.

Se a pressão da máquina for insuficiente, verificar se o nível de óleo no depósito de óleo é suficiente e se a temperatura do óleo é demasiado elevada.

Quando o interrutor de proximidade não é detectado, o ecrã de visualização apresenta a causa correspondente da falha. Utilize as informações de falha apresentadas para localizar o problema para manutenção e resolução de problemas.

No caso de um ângulo impreciso, verificar se o cilindro da garra se move para a frente e está no lugar, ou verificar se a garra correspondente é demasiado grande.

Se o servo não rodar ou o servo motor não se alimentar durante o funcionamento, verifique se existe um código de falha no servo condutor. A falha mais comum é uma baixa tensão momentânea. Se se verificarem as condições acima referidas, desligue primeiro a fonte de alimentação principal e volte a ligá-la após 30 segundos. Se não for possível resolver o problema, contacte a empresa. Não desmonte nem repare sem autorização, pois será responsável pelas consequências.

Se o ângulo de curvatura não estiver correto, verificar se o parafuso de fixação do acoplamento do codificador está solto e se a curvatura lenta final tem um ângulo de entrada.

Se alguma ação da pressão do óleo não responder, verificar se a válvula solenoide correspondente está anómala.

Para uma visão global dos principais intervenientes no sector, recomendamos a consulta do nosso guia pormenorizado sobre a "Os 16 principais fabricantes de máquinas para dobrar tubos e canos." Este recurso fornece informações pormenorizadas sobre cada fabricante, incluindo as suas especialidades, inovações tecnológicas e posicionamento no mercado.

Ao selecionar um fornecedor de máquinas de curvar tubos, considere factores como:

Ao avaliar estes critérios em relação aos seus requisitos de produção específicos, pode tomar uma decisão informada sobre o melhor fornecedor de máquinas de curvar tubos para as suas necessidades. Lembre-se que a escolha ideal pode variar consoante a sua indústria, o volume de produção e a complexidade das suas operações de curvatura.

A seleção da máquina de curvar tubos adequada é crucial para processos de fabrico eficientes e precisos. Considere os seguintes factores para tomar uma decisão informada:

Ao avaliar cuidadosamente estes aspectos, pode escolher uma máquina de curvar tubos que não só satisfaça as suas necessidades de produção actuais, como também proporcione valor e eficiência a longo prazo para os seus processos de fabrico.