Já alguma vez se maravilhou com as curvas e dobras complexas dos tubos industriais? Nesta publicação do blogue, vamos explorar o fascinante mundo do equipamento e dos cálculos de curvatura de tubos. O nosso engenheiro mecânico especialista irá guiá-lo ao longo do processo, partilhando ideias e exemplos para o ajudar a compreender este aspeto crítico do design e fabrico industrial.

O curvamento de tubos pode ser classificado em três tipos: curvaturas por estiramento, curvaturas por prensagem e curvaturas por soldadura.

As curvas estiradas podem ainda ser divididas em estiradas a frio e estiradas a quente. Este capítulo apresenta principalmente as características estruturais, as capacidades e o funcionamento do equipamento de curvatura de tubos normalmente utilizado, juntamente com o cálculo do material de curvatura de tubos.

Um tubo curvo é um encaixe de tubo que altera a direção da tubagem. Os tubos curvados podem ser vistos onde os tubos se cruzam, dobram ou envolvem vigas.

Os tubos curvos estirados têm uma excelente capacidade de expansão, resistência a altas pressões e baixa resistência, o que os torna muito utilizados na construção.

As principais formas de tubos curvados incluem vários ângulos de cotovelos, tubos em forma de U, curvas para trás e para a frente (também conhecidas como curvas em Z) e tubos curvos, como se mostra na Figura 1-1.

Um cotovelo é um encaixe de tubagem com uma ângulo de flexãoUtilizado nas curvas de um tubo. O raio de curvatura do cotovelo é representado por R. Quando R é maior, a parte de flexão do tubo é maior, tornando a curva mais suave. Quando R é menor, a parte de flexão do tubo é menor, resultando numa curva mais acentuada.

Uma curva para trás e para a frente é um encaixe de tubagem com dois ângulos de curvatura (normalmente 135°). A distância entre as linhas centrais das extremidades dobradas de um tubo de curva para trás e para a frente é designada por altura da curva para trás e para a frente, representada pela letra h. É geralmente utilizada quando se ligam tubos de aquecimento interiores com condutas e radiadores e quando se ligam tubos com junções que não estão no mesmo plano.

Um tubo em forma de U é um encaixe de tubo semicircular. A distância d entre as linhas centrais das duas extremidades do tubo é igual ao dobro do raio de curvatura R. Os tubos em U podem substituir dois cotovelos de 90° e são frequentemente utilizados para ligar dois radiadores de asa redonda dispostos verticalmente.

O tubo curvo é montado com três ângulos de curvatura. O ângulo médio é geralmente de 90° e os ângulos laterais são de 135°. Os tubos curvos são utilizados para contornar outros tubos e são frequentemente utilizados em tubagens de equipamento sanitário com abastecimento de água quente e fria.

O tamanho do tubo curvado é determinado pelo diâmetro do tubo, ângulo de curvatura e raio de curvatura. O ângulo de curvatura é determinado de acordo com os desenhos e a situação real do local de construção e, em seguida, é feito um modelo. O tubo curvado é feito de acordo com o modelo e é verificado se o ângulo de curvatura do encaixe do tubo fabricado cumpre os requisitos.

O modelo pode ser fabricado com aço redondo, o diâmetro do aço redondo é escolhido com base no tamanho do diâmetro do tubo a ser fabricado, 10-14mm é suficiente. O raio de curvatura do tubo curvado deve ser determinado de acordo com o tamanho do diâmetro do tubo, os requisitos do projeto e os regulamentos relevantes. Não deve ser demasiado grande, nem arbitrariamente escolhido para ser demasiado pequeno.

Porque se o raio de curvatura for demasiado grande, não só se utiliza mais material, como também o local ocupado pela parte dobrada do tubo é maior, o que pode causar dificuldades na montagem do tubo; se o raio de curvatura for escolhido para ser demasiado pequeno, a parede do tubo na parte de trás da curva é excessivamente alongada e afinada, reduzindo a sua resistência, e a parede do tubo no interior da curva é comprimida, formando um estado enrugado.

Por conseguinte, estipula-se geralmente que: o raio de curvatura dos tubos dobrados a quente não deve ser inferior a 3,5 vezes o diâmetro exterior do tubo; o raio de curvatura dos tubos dobrados a frio não deve ser inferior a 4 vezes o diâmetro exterior do tubo; o raio de curvatura dos cotovelos soldados não deve ser inferior a 1,5 vezes o diâmetro exterior do tubo; o raio de curvatura dos cotovelos perfurados não deve ser inferior ao diâmetro exterior do tubo.

Ao dobrar o tubo, o metal no interior da curva é comprimido e a parede do tubo fica mais espessa; o metal na parte de trás da curva é esticado e a parede do tubo fica mais fina. Quanto mais pequeno for o raio de curvatura, mais grave será o afinamento da parede do tubo na parte de trás da curvatura e maior será o impacto na resistência da parte de trás.

Para evitar que o desempenho de funcionamento original do tubo sofra demasiadas alterações após a dobragem, estipula-se geralmente que, após a dobragem do tubo, a taxa de afinamento da parede do tubo não deve exceder 15%. A taxa de afinamento da parede do tubo pode ser calculada de acordo com a seguinte fórmula:

A=[1-R/(R+DW/2)]×100%

Na fórmula:

Durante a curvatura do tubo, devido à alteração da espessura das paredes interior e exterior do segmento curvado do tubo, a forma da secção transversal do segmento curvado muda de um círculo para uma elipse. A alteração da forma da secção transversal do tubo dobrado reduz a área da secção transversal do fluxo do tubo, aumentando assim a resistência do fluido e reduzindo também a capacidade do tubo para suportar a pressão interna.

Por conseguinte, são geralmente estabelecidas as seguintes estipulações para a elipticidade dos tubos dobrados: Quando o diâmetro do tubo é menor ou igual a 150mm, a elipticidade não deve exceder 10%; quando o diâmetro do tubo é menor ou igual a 200mm, a elipticidade não deve exceder 8%.

A elipticidade do tubo pode ser calculada de acordo com a seguinte fórmula:

T=(d1-d2)/d1×100%

Onde:

Ao fazer tubos de dobragem de mandril a frio ou a quente com água, tubos de aço para gás e tubos de aço soldados longitudinalmente, a soldadura do tubo deve estar localizada num local a 45° da linha central do lado, como se mostra na Figura 1-2. Isto destina-se a evitar que a soldadura do tubo rache durante a dobragem.

Geralmente, não é permitido o desenvolvimento de rugas durante a dobragem do tubo. Se existirem áreas irregulares individuais, a sua altura não deve exceder os seguintes limites: quando o diâmetro é inferior ou igual a 125 mm, não deve exceder 4 mm; quando o diâmetro é inferior ou igual a 200 mm, não deve exceder 5 mm.

Antes de realizar o trabalho de dobragem de tubos, o comprimento da secção dobrada do tubo deve ser calculado primeiro, e o ponto inicial da dobra deve ser marcado para que a peça semi-acabada correcta possa ser obtida após a dobragem.

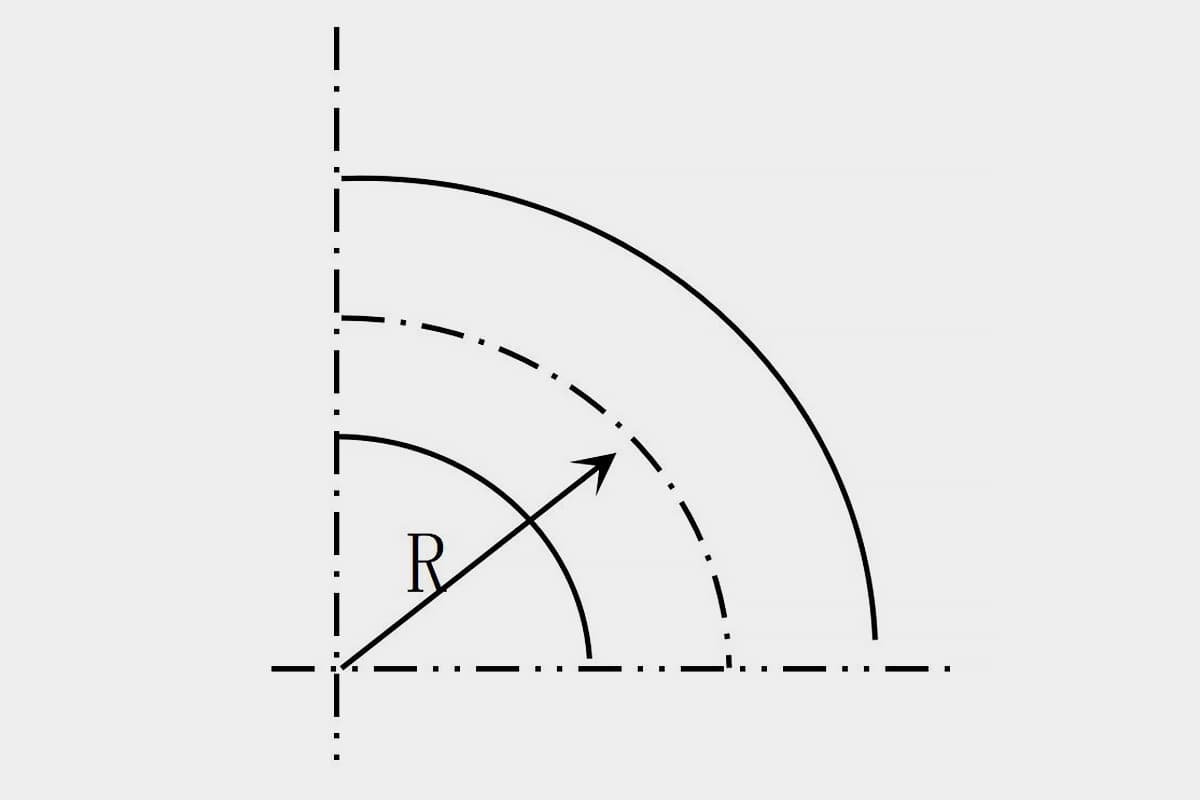

Os tubos de curvatura de 90° são os mais utilizados na engenharia de condutas, e o seu raio de curvatura varia devido a diferentes métodos de fabrico. Para tubos de flexão a frio, R=(4~6)D é normalmente tomado; para tubos de flexão a quente, R=4D é tomado; para cotovelos de estampagem ou cotovelos soldados, R=(1~1,5)D é normalmente tomado. Após a determinação do raio de curvatura, o comprimento de corte da peça de curvatura pode ser calculado, e o comprimento de aquecimento durante a curvatura a quente pode ser determinado, como se mostra na Figura 1-3.

Como se pode ver na figura, depois de o tubo ser dobrado, o arco exterior e o arco interior da secção dobrada não são os comprimentos reais do tubo reto original, mas apenas o comprimento da linha central do tubo dobrado permanece inalterado antes e depois da dobragem, e o seu comprimento desdobrado é igual ao comprimento original da secção do tubo reto. Agora, vamos assumir que os pontos inicial e final da secção dobrada são a e b.

Quando o ângulo de curvatura é de 90°, o comprimento da secção dobrada do tubo é exatamente 1/4 da circunferência do círculo desenhado com raio r, e o comprimento do seu arco é representado pelo raio de curvatura, que é

Comprimento do arco ab=2πR/4=1,57R

A partir da equação (1-3), pode saber-se que o comprimento desdobrado do tubo curvado a 90° é 1,57 vezes o raio de curvatura.

Ao dobrar uma curva em forma de U, uma curva dupla invertida ou um expansor quadrado, se o distância do centro das duas curvas de 90° adjacentes é desenhada e formada de acordo com os requisitos do projeto ou com as medições reais, então a distância entre os centros das duas curvas será maior do que a distância original.

Isto é o resultado da extensão produzida quando o tubo de metal é aquecido e dobrado. Ao cortar, o erro de extensão deve ser subtraído da distância central das duas curvas e, em seguida, a linha central e o comprimento de aquecimento da segunda curva devem ser desenhados.

Desta forma, depois de as duas curvas serem dobradas, a distância entre as linhas centrais será exatamente a dimensão necessária. O erro de extensão é apresentado na Figura 1-4 e pode ser calculado utilizando a seguinte fórmula:

Onde:

Tomando como exemplo um expansor quadrado, o método de tubo de curvatura O cálculo do corte e da obturação é explicado. Na Figura 1-5a, a unidade de dimensão do expansor quadrado é conhecida como mm, o diâmetro do tubo é DN150 e o raio de curvatura R=4DN=600mm. Se o traçado for feito na linha reta da Figura 1-5b, começando no ponto final esquerdo o, pode ver-se na figura que Oa=1500-R=1500-600=900mm. ab é a parte dobrada e o seu comprimento de arco é ab=1,57R=1,57 x 600=942mm.

De a a d, consiste em duas curvas opostas de 90° e uma secção de tubo reto bc. O comprimento da secção de tubo reto bc deve subtrair o erro de extensão △L, então bc=2100-2R-△L.

A partir da equação (1-4), pode saber-se que △L=600x(1-0.00875×90)=127.5mm. So bc=2100-2×600-127.5=772.5mm.

Do mesmo modo, o comprimento de corte de cada secção de tubo pode ser calculado. Como se mostra na Figura 1-5b, o trabalho de traçagem pode ser efectuado sem problemas. No trabalho real, ao fabricar acessórios para tubos compostos por várias curvas, o trabalho de traçagem é concluído várias vezes.

Primeiro, calcule o comprimento de corte de cada secção no esboço e seleccione um tubo reto com o comprimento adequado. De seguida, comece a fazer cada curva a partir de uma extremidade. Depois de efectuada a dobra anterior, trace a dobra seguinte para lidar com o erro de tamanho no trabalho de dobragem do tubo.

As curvas arbitrárias referem-se a curvas com ângulos de curvatura arbitrários e raios de curvatura arbitrários. O comprimento desdobrado da parte dobrada deste tipo de curvatura pode ser calculado pela seguinte fórmula:

L=παR/180=0,01745αR

Na fórmula, L é o comprimento desdobrado da peça dobrada (mm); α- é o ângulo de flexão (°); π- é Pi; R é o raio de flexão (mm).

Além disso, o cálculo do comprimento desdobrado de qualquer secção de tubo curvado também pode ser efectuado de acordo com a Figura 1-6 e o Quadro 1-1.

A utilização do Quadro 1-1 é explicada no exemplo seguinte.

Tabela 1-1 Cálculo da curvatura arbitrária de tubos

| Ângulo de flexão | Metade Comprimento de dobragem C | Comprimento de flexão L |

| 1 | 0.0087 | 0.0175 |

| 2 | 0.0175 | 0.0349 |

| 3 | 0.0261 | 0.0524 |

| 4 | 0.0349 | 0.0698 |

| 5 | 0.0436 | 0.0873 |

| 6 | 0.0524 | 0.1047 |

| 7 | 0.0611 | 0.1222 |

| 8 | 0.0699 | 0.1396 |

| 9 | 0.0787 | 0.1571 |

| 10 | 0.0875 | 0.1745 |

| 11 | 0.0962 | 0.1920 |

| 12 | 0.1051 | 0.2094 |

| 13 | 0.1139 | 0.2269 |

| 14 | 0.1228 | 0.2443 |

| 15 | 0.1316 | 0.2618 |

| 16 | 0.1405 | 0.2793 |

| 17 | 0.1494 | 0.2967 |

| 18 | 0.1584 | 0.3142 |

| 19 | 0.1673 | 0.3316 |

| 20 | 0.1763 | 0.3491 |

| 21 | 0.1853 | 0.3665 |

| 22 | 0.1944 | 0.3840 |

| 23 | 0.2034 | 0.4014 |

| 24 | 0.2126 | 0.4189 |

| 25 | 0.2216 | 0.4363 |

| 26 | 0.2309 | 0.4538 |

| 27 | 0.2400 | 0.4712 |

| 28 | 0.2493 | 0.4887 |

| 29 | 0.2587 | 0.5061 |

| 30 | 0.2679 | 0.5236 |

| 31 | 0.2773 | 0.5411 |

| 32 | 0.2867 | 0.5585 |

| 33 | 0.2962 | 0.5760 |

| 34 | 0.3057 | 0.5934 |

| 35 | 0.3153 | 0.6109 |

| 36 | 0.3249 | 0.6283 |

| 37 | 0.3345 | 0.6458 |

| 38 | 0.3443 | 0.6632 |

| 39 | 0.3541 | 0.6807 |

| 40 | 0.3640 | 0.6981 |

| 41 | 0.3738 | 0.7156 |

| 42 | 0.3839 | 0.7330 |

| 43 | 0.3939 | 0.7505 |

| 44 | 0.4040 | 0.7679 |

| 45 | 0.4141 | 0.7854 |

| 46 | 0.4245 | 0.8029 |

| 47 | 0.4348 | 0.8203 |

| 48 | 0.4452 | 0.8378 |

| 49 | 0.4557 | 0.8552 |

| 50 | 0.4663 | 0.8727 |

| 51 | 0.4769 | 0.8901 |

| 52 | 0.4877 | 0.9076 |

| 53 | 0.4985 | 0.9250 |

| 54 | 0.5095 | 0.9425 |

| 55 | 0.5205 | 0.9599 |

| 56 | 0.5317 | 0.9774 |

| 57 | 0.5429 | 0.9948 |

| 58 | 0.5543 | 1.0123 |

| 59 | 0.5657 | 1.0297 |

| 60 | 0.5774 | 1.0472 |

| 61 | 0.5890 | 1.0647 |

| 62 | 0.6009 | 1.0821 |

| 63 | 0.6128 | 1.0996 |

| 64 | 0.6249 | 1.1170 |

| 65 | 0.6370 | 1.1345 |

| 66 | 0.6494 | 1.1519 |

| 67 | 0.6618 | 1.1694 |

| 68 | 0.6745 | 1.1868 |

| 69 | 0.6872 | 1.2043 |

| 70 | 0.7002 | 1.2217 |

| 71 | 0.7132 | 1.2392 |

| 72 | 0.7265 | 1.2566 |

| 73 | 0.7399 | 1.2741 |

| 74 | 0.7536 | 1.2915 |

| 75 | 0.7673 | 1.3090 |

| 76 | 0.7813 | 1.3265 |

| 77 | 0.7954 | 1.3439 |

| 78 | O.8098 | 1.3614 |

| 79 | O.8243 | 1.3788 |

| 80 | 0.8391 | 1.3963 |

| 81 | 0.8540 | 1.4173 |

| 82 | O.8693 | 1.4312 |

| 83 | O.8847 | 1.4486 |

| 84 | 0.9004 | 1.4661 |

| 85 | 0.9163 | 1.4835 |

| 86 | 0.9325 | 1.5010 |

| 87 | 0.9484 | 1.5184 |

| 88 | O.9657 | 1.5359 |

| 89 | 0.9827 | 1.5533 |

| 90 | 1.000 | 1.5708 |

Nota: Ao utilizar os valores C e L da tabela, estes devem ser multiplicados pelo raio de curvatura R.

Exemplo: Dado que o ângulo de curvatura do cotovelo da Figura 1-7 é de 25°, o raio de curvatura R é de 500 mm e a distância da secção de tubo instalada ao ponto de canto M é de 911 mm. Como deve ser marcado um tubo reto para fabricar o cotovelo?

Solução: Comprimento da secção de tubo reto na extremidade do tubo a ser dobrado

b = 911 - CR

A partir da Tabela 1-1, quando o ângulo de flexão é de 25°, C = 0,2216, L = 0,4363. Por conseguinte, o CR é calculado como:

0,2216R = 0,2216 x 500 = 111mm

Assim, b = 911 - 111 = 800mm

O comprimento real desdobrado da peça dobrada

L = 0,4363R = 0,4363 x 500 = 218mm

As marcações podem ser feitas de acordo com o comprimento calculado da secção reta do tubo b e o comprimento desdobrado L da peça dobrada, como se mostra na Figura 1-7b.

Como pode ser visto no exemplo acima, desde que o ângulo de curvatura e o raio sejam determinados, a Tabela 1-1 pode ser usada para calcular convenientemente a curvatura do tubo em qualquer ângulo e para qualquer raio de curvatura.

Durante a curvatura a quente, o comprimento da secção do tubo aquecido deve ser geralmente ligeiramente superior ao comprimento da curvatura para garantir um aquecimento uniforme da peça curvada.

O comprimento adicional é geralmente definido da seguinte forma: para os tubos com um grande ângulo de curvatura, pode ser adicionado um comprimento adicional de duas vezes o diâmetro exterior do tubo; para os tubos com um pequeno ângulo de curvatura, pode ser adicionado um comprimento adicional de 20% do comprimento de curvatura.

1. Curva de retorno de ângulo arbitrário

A curva de retorno de ângulo arbitrário pode ser dividida em raio de curvatura igual e raio de curvatura desigual. A Figura 1-8 é uma curva de retorno de ângulo arbitrário com um raio de curvatura igual. Este tipo de curva de tubo tem cinco dados variáveis: raio de curvatura R, ângulo de curvatura, distância de curvatura H, comprimento do tubo de curvatura A e comprimento do tubo reto L.

No trabalho real, três dados (H, R, e) podem geralmente ser determinados de acordo com o projeto ou a situação real no local, e apenas dois dados (L, A) precisam de ser determinados por cálculo.

O cálculo dos valores L e A divide-se em dois cenários:

1) Quando H≠2R

O comprimento total da curva para trás e para a frente é L+παR/90.

2) Quando H = 2R

O comprimento total após dobragem e desdobramento permanece: L+παR/90.

As figuras 1-9 referem-se à flexão para a frente e para trás com raios de flexão desiguais. O cálculo da obturação pode ser efectuado de acordo com a seguinte fórmula.

Comprimento da secção reta do tubo entre curvas.

Comprimento total da expansão da curvatura do tubo

2. Cálculo para tubos de flexão em forma de arco

Os tubos de curvatura em forma de arco, também conhecidos como curvaturas semi-circulares ou curvaturas envolventes, são normalmente fornecidos em ângulos de 45° e 60°, como se mostra na Figura 1-10. A fórmula para calcular o comprimento total do material para uma curva em forma de arco de 45° é:

L=π/2(R+r)+2L

Na fórmula:

a) O ângulo é de 45°

b) O ângulo é de 60°

A fórmula para calcular o comprimento total do material para um tubo em forma de arco de 60° é

L=4πR/3

Na fórmula:

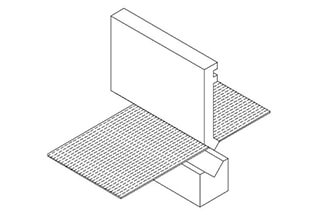

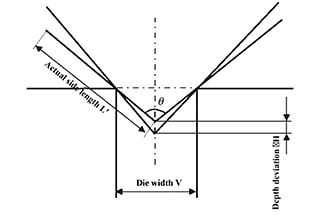

3. Dobra do vinco

O método de preparação para dobragem por vinco é diferente da dobragem a frio e a quente. A sua caraterística é que o comprimento total da parede traseira da dobra não se altera antes e depois da dobragem, enquanto a parede interna da dobra produz vincos regulares devido ao aquecimento e dobragem locais.

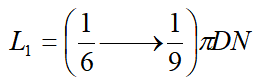

Por conseguinte, o seu método de marcação é completamente diferente. As dimensões de marcação de várias partes da dobra de vinco com um ângulo de dobra de 90 graus podem ser calculadas de acordo com a seguinte fórmula:

(1) O comprimento não dobrado do arco exterior L (mm)

(2) Largura da zona não aquecida na parte de trás da curva, L1 (mm)

(3) Espaçamento das rugas a

Na fórmula,

As dimensões das várias partes da curva de 90° com pregas estão indicadas no Quadro 1-2 para tubos com um diâmetro nominal de 100-600 mm e um raio de curvatura R=3DN. As dimensões das várias partes da curva plissada de 90° para outros raios de curvatura comuns podem ser encontradas na literatura relevante.

De seguida, utilizaremos o tubo de aço com um diâmetro nominal DNl25mm e um raio de curvatura R=3DN como exemplo para explicar como utilizar as dimensões indicadas na Tabela 1-2 para o cálculo do cotovelo pregueado.

De acordo com as condições conhecidas, consulte primeiro a Tabela 1-2 e encontre R=375mm, a=117mm, L=700mm, n=7, b=89mm, m=28mm, L1=65mm.

Em seguida, traçar duas rectas paralelas AA/ e BB/ ao longo do eixo do tubo, de modo a que AA/=BB/=700mm, os pontos finais A e B das duas rectas estejam na mesma circunferência perpendicular ao eixo do tubo e a distância entre as duas rectas paralelas (ou seja, o comprimento do arco AB) L1=65mm.

Dividir as duas rectas AA/ e BB/ em 6 partes iguais (n-1=6), cada parte tem a=117mm, obter os pontos de partes iguais Al, A2... e B1, B2... como mostra a Figura 1-11.

Tabela 1-2R: Dimensões para marcação de um cotovelo pregueado de 90° com R: 3DN (m)

| Diâmetro nominal DN | 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 600 |

| Diâmetro exterior do tubo Dw | 108 | 133 | 159 | 219 | 273 | 325 | 377 | 426 | 480 | 530 | 630 |

| Raio de curvatura R | 300 | 375 | 450 | 600 | 750 | 900 | 1050 | 1200 | 1350 | 1500 | 1800 |

| Espaçamento da Corrugação a | 92 | 117 | 139 | 184 | 199 | 209 | 216 | 247 | 250 | 252 | 277 |

| Comprimento do arco exterior (arredondado a um número inteiro) L | 550 | 700 | 830 | 1100 | 1395 | 1670 | 1945 | 2220 | 2500 | 2770 | 3320 |

| Número de ondulações n | 7 | 7 | 7 | 7 | 0 | O | 10 | 10 | 11 | 12 | 13 |

| Largura máxima da peça aquecida b | 64 | 89 | 106 | 142 | 150 | 153 | 160 | 184 | 187 | 189 | 207 |

| Largura mínima da parte não aquecida m | 28 | 28 | 32 | 42 | 49 | 56 | 56 | 63 | 63 | 63 | 70 |

| Largura da zona não aquecida L1 | 50 | 65 | 80 | 105 | 130 | 160 | 190 | 210 | 240 | 260 | 320 |

Desenhar uma linha reta OO'/ no centro do lado oposto do tubo, cortar b/2=44,5mm em ambos os lados de cada ponto de intersecção da linha reta O-O'/ com AB, A1B1, A2B2, etc., para obter os pontos T1, T2, como se mostra na Figura 1-11. Ligar os pontos A e B respetivamente a T3 e T4..., a área destas linhas de ligação é a parte dobrável do cotovelo.

A curvatura de tubos divide-se em curvatura a frio e curvatura a quente. A dobragem a frio é a dobragem do tubo à temperatura ambiente, que não requer enchimento de areia ou aquecimento da secção do tubo de dobragem, tornando-o fácil de operar e poupando mão de obra e recursos materiais. É mais adequado para dobrar cotovelos de tubos de aço galvanizado, tubos de aço inoxidável e tubos de metais não ferrosos, como cobre e chumbo.

O curvamento a frio de tubos tem de depender de máquinas-ferramentas. O equipamento de curvatura a frio habitualmente utilizado inclui: curvadoras de tubos manuais, curvadoras de tubos eléctricas e curvadoras de tubos hidráulicas. Com uma máquina de curvar tubos a frio, podem geralmente ser curvados cotovelos com um diâmetro nominal não superior a 250 mm. Os curvadores de tubos de média frequência são frequentemente utilizados para curvar tubos de paredes espessas de grande diâmetro.

Quando se utiliza equipamento de curvatura a frio para a curvatura de tubos, o raio de curvatura do cotovelo não deve ser inferior a 4 vezes o diâmetro nominal do tubo. Quando se utiliza um curvador de tubos de média frequência, o raio de curvatura do cotovelo não precisa de ser inferior a 1,5 vezes o diâmetro nominal do tubo.

Os tubos metálicos têm uma certa elasticidade. No processo de dobragem a frio, quando a força externa aplicada ao tubo é removida, o cotovelo volta a formar um determinado ângulo. A dimensão do ângulo de retorno elástico está relacionada com o material do tubo, a espessura da parede do tubo e a dimensão do raio de curvatura.

Para tubos gerais de aço-carbono curvados a frio com um raio de curvatura de 4 vezes o diâmetro nominal do tubo, a dorso da mola é de aproximadamente 3° a 5°. Por conseguinte, ao controlar o ângulo de flexão, este ângulo de retorno elástico deve ser considerado.

Os curvadores de tubos manuais dividem-se em tipos portáteis e fixos. Podem dobrar tubos com um diâmetro nominal não superior a 25 mm e, geralmente, precisam de ser equipados com vários conjuntos de rodas correspondentes ao diâmetro exterior comum do tubo.

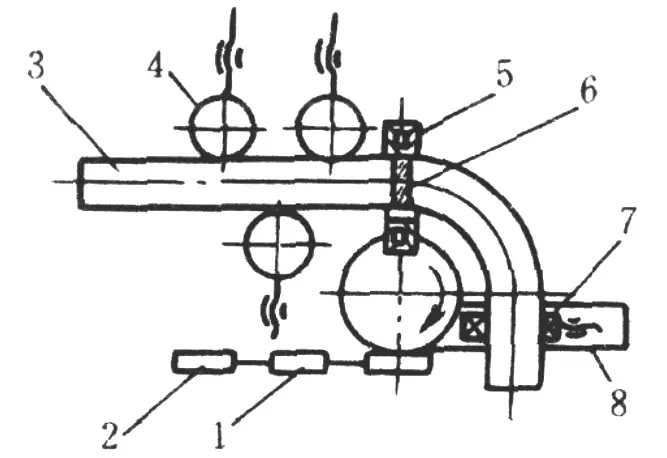

A estrutura do curvador de tubos manual portátil é mostrada na Figura 1-12. Este curvador de tubos é constituído por componentes como uma pega com um tubo matriz de dobragem e um deflector móvel.

Durante a operação, o tubo a ser dobrado é colocado na ranhura da matriz de dobragem, uma extremidade é fixada no deflector móvel e a pega é empurrada para dobrar o tubo no ângulo necessário.

Este curvador de tubos caracteriza-se pela sua leveza e flexibilidade, e pode ser utilizado para operações de curvatura em qualquer situação, tornando-o mais adequado para tubagens eléctricas e de instrumentação.

A estrutura do curvador de tubos manual fixo é apresentada na Figura 1-13.

É um curvador de tubos manual comummente utilizado, fabricado internamente para construção. Este curvador de tubos é composto por uma roda de molde fixa 3, uma roda de molde móvel 2 e uma estrutura de empurrar. Os bordos das rodas de molde têm ranhuras semicirculares recuadas para o interior, cujo diâmetro corresponde ao diâmetro exterior do tubo dobrado.

Ao dobrar o tubo, seleccione a roda de molde adequada de acordo com o diâmetro exterior e o raio de curvatura do tubo a dobrar, fixe a roda de molde na plataforma de funcionamento com um pino, insira a roda de molde móvel na estrutura de empurrar e coloque o tubo a ser dobrado na ranhura entre a roda de molde fixa e a roda de molde móvel. Uma extremidade é fixada no suporte do tubo. Em seguida, empurrar a pega, rodar em torno da roda de molde fixa, até que o ângulo necessário seja dobrado.

Atualmente, os curvadores de tubos eléctricos comuns incluem modelos como o WA27-60, WB27-108 e WY27-159. O modelo WA27-60 pode dobrar tubos com um diâmetro exterior de 25-60mm; o modelo WB27-108 pode dobrar tubos com um diâmetro exterior de 38-108mm; o modelo WY27-159 pode dobrar tubos com um diâmetro exterior de 51-159mm.

O curvador de tubo elétrico é acionado por um motor através de um dispositivo de transmissão, que acciona o eixo principal e a matriz de curvatura fixada no eixo principal para rodar para curvar o tubo.

Ao dobrar o tubo, em primeiro lugar, colocar o tubo a ser dobrado ao longo da matriz guia entre a matriz de dobragem e a matriz de fixação, ajustar a matriz guia para fazer o tubo na posição tangente comum da matriz de dobragem e da matriz de fixação, e alinhar o ponto de dobragem com o ponto de corte.

Em seguida, utilizar a braçadeira de tubo em forma de U para fixar a extremidade do tubo na matriz de dobragem e, depois, ligar o motor para começar a dobrar o tubo, de modo a que a matriz de dobragem e a matriz de fixação rodem com o tubo à volta da matriz de dobragem. Depois de atingir o ângulo de curvatura necessário, pare a máquina, retire o grampo do tubo em forma de U, liberte a matriz de fixação e retire o tubo curvado.

Ao utilizar o curvador de tubos elétrico, a matriz de curvatura, a matriz de orientação e a matriz de fixação utilizadas devem corresponder ao diâmetro exterior do tubo curvado para evitar que a qualidade do tubo curvado não cumpra os requisitos após a curvatura.

Quando o diâmetro exterior do tubo curvado é superior a 60 mm, deve ser colocado um mandril de curvatura no interior do tubo. O diâmetro exterior do mandril é 1-1,5 mm mais pequeno do que o diâmetro interior do tubo e é colocado ligeiramente à frente do ponto de curvatura do tubo; a intersecção da parte cónica do mandril e da parte cilíndrica deve ser colocada na superfície de curvatura do tubo. Como mostra a Figura 1-15.

Se o mandril se projetar muito para a frente, o mandril rachará ao ser dobrado; se o mandril se projetar muito para trás, o tubo dobrado terá uma redondeza. A posição correcta do mandril pode ser obtida através do método de ensaio. Sempre que se utilizar um mandril para dobrar um tubo, todos os detritos devem ser limpos da cavidade do tubo antes da dobragem e, se as condições o permitirem, pode ser aplicada uma pequena quantidade de óleo de máquina na parede interna do tubo para reduzir o atrito entre o mandril e a parede do tubo.

A máquina de dobrar tubos hidráulica é composta principalmente por uma matriz superior e um suporte de tubo. A função da matriz superior é a mesma que a matriz de dobragem da máquina de dobragem de tubos eléctrica. A função e a forma do suporte do tubo são as mesmas do molde de fixação da máquina eléctrica de dobragem de tubos. A Figura 1-16 mostra a aparência da máquina de dobrar tubos hidráulica.

Quando se utiliza este curvador de tubos para recozimentoEm primeiro lugar, recuar o molde superior para trás do suporte do tubo, depois colocar o tubo na ranhura do arco entre o molde superior e o suporte do tubo e alinhar o centro da curvatura do tubo com o ponto médio do molde superior. De seguida, ligar a máquina e dobrar o tubo no ângulo pretendido. Depois de dobrar, inverta a máquina para mover a matriz superior de volta para a sua posição original, retire a dobra recozida e verifique o ângulo. Se o ângulo for insuficiente, pode continuar a dobrar.

Este tipo de dobrador de tubos tem matrizes simples, leves e potentes que podem dobrar tubos de grande diâmetro. No entanto, ao dobrar tubos de grande diâmetro, a secção transversal do tubo dobrado é muitas vezes severamente deformada. Por isso, é geralmente utilizado para dobrar tubos com um diâmetro exterior não superior a 44,5 mm.

Ao utilizar este tipo de curvador de tubos para recozer tubos, o ângulo de curvatura não deve exceder 90° de cada vez. Durante o funcionamento, também é necessário ajustar a distância entre os dois suportes de tubos para permitir apenas a passagem da matriz superior. Se for demasiado pequena, a matriz superior irá empurrar o suporte do tubo, danificando o curvador de tubos; se for demasiado grande, a secção do tubo entre os suportes do tubo irá dobrar e deformar-se durante a curvatura, afectando a qualidade da curvatura do tubo.

O curvador de tubos de média frequência utiliza energia eléctrica de média frequência para induzir o aquecimento local do anel do tubo, enquanto arrasta mecanicamente o tubo para rodar, pulverizando água para arrefecer, fazendo com que o trabalho de curvatura do tubo seja continuamente coordenado.

Utilizando este curvador de tubos, é possível dobrar um cotovelo de 325×10 mm, o raio de curvatura é 1,5 vezes o diâmetro nominal do tubo, o que é quase 10 vezes mais eficiente do que aquecer e recozer o tubo com coque de carbono.

Comparado com o equipamento comum de curvatura a frio de tubos, este curvador de tubos tem as vantagens de menor ocupação de terreno, baixo custo, sem necessidade de moldes caros e ajuste conveniente do raio de curvatura. A sua estrutura é mostrada na Figura 1-17.

Ao dobrar o tubo, primeiro remova a ferrugem flutuante e a sujidade na superfície do tubo a ser dobrado, instale o mandril do tubo que corresponde às especificações do tubo a ser dobrado no braço rotativo e ajuste a linha central do mandril para a posição do raio de curvatura necessário e, em seguida, fixe-o;

De seguida, ajuste a posição do rolo de suporte de modo a que a distância entre a linha central do tubo dobrado e o centro do eixo do braço rotativo seja igual ao raio de curvatura.

Ajustar a altura do rolo de suporte e do suporte para que a linha central do tubo dobrado e o centro do mandril fiquem no mesmo plano e paralelos ao plano do braço rotativo; Inserir o tubo de aço no anel de aquecimento e fixá-lo no mandril;

Ajustar o anel de aquecimento de modo a que o seu lado interior coincida com o espaço entre a superfície exterior do tubo de aço. Ligar a unidade de média frequência para aquecimento. Quando o tubo é aquecido a 950-1000°C (amarelo-alaranjado), ligar imediatamente o motor para dobrar; ao mesmo tempo, abrir a válvula de água de arrefecimento para pulverizar água para arrefecer as peças locais.

Durante a curvatura do tubo, se a temperatura do tubo for demasiado elevada, a velocidade do braço rotativo pode ser aumentada de forma adequada; caso contrário, a velocidade do braço rotativo é abrandada para manter a área de aquecimento do tubo de aço à mesma temperatura.

Quando dobrado no ângulo necessário, parar o aquecimento e parar o motor ao mesmo tempo (mas não parar a meio da dobragem do tubo), e continuar a deitar água para arrefecimento, até o tubo dobrado arrefecer à temperatura ambiente, retirar o tubo dobrado e verificar se o ângulo de dobragem e a qualidade cumprem os requisitos.