Este artigo explora o fascinante mundo do corte térmico de metais, desde o corte por chama até aos métodos de plasma e laser. Conheça as suas vantagens únicas, limitações e o impacto no fabrico moderno. Prepare-se para descobrir os segredos por detrás destas poderosas técnicas de corte!

O corte térmico de metais é um processo essencial na maior parte do fabrico de metais, tal como no processamento de chapas metálicas, em que é necessário cortar primeiro a chapa de aço na forma bruta pretendida e, em seguida, efetuar uma maquinação ou soldadura de precisão para criar o componente pretendido.

Na produção industrial, o corte térmico de metais inclui geralmente o corte a gás, o corte a plasma e o corte a laser, entre outros.

Em comparação com o corte a gás, o corte a plasma tem uma gama de corte mais ampla e uma maior eficiência.

A tecnologia de corte por plasma fino atingiu o limite inferior de corte a laser em termos de qualidade da superfície do material cortado e é muito menos dispendioso do que o corte a laser. Por conseguinte, tem sido amplamente utilizado no corte efetivo.

O corte por chama, o corte por plasma e o corte por laser são classificados com base no tipo de energia térmica de corte e na forma de corte.

O corte é formado pela fusão de metal com uma chama produzida pela combustão de uma mistura de um gás inflamável e oxigénio, sendo depois soprado.

O gás acetileno é geralmente utilizado, mas também pode ser utilizado gás de petróleo, gás natural ou gás de carvão.

Devido a factores como a pressão do gás, a altura do bocal de corte e o tempo de pré-aquecimento, a escala global de deformação do material cortado é relativamente grande no corte por chama, tornando-o incapaz de satisfazer as necessidades de corte de alta precisão, e a velocidade de corte é relativamente baixa.

Além disso, é necessário um pré-aquecimento antes do corte, o que leva tempo e dificulta a adaptação a operações não tripuladas.

1.1.1 Vantagens:

(1) Corte por chama pode cortar aço-carbono muito espesso, e a sua gama de corte é ampla, capaz de cortar chapas de aço com uma espessura de 6 mm a 200 mm;

(2) O preço do equipamento de corte por chama é relativamente baixo, e o custo do investimento inicial também é baixo.

1.1.2 Desvantagens:

(1) Necessidade de um longo período de pré-aquecimento e de perfuração para o corte, corte lento velocidade;

(2) Deformação térmica significativa durante o corte, especialmente ao cortar chapas finas (0,5-6 mm), baixa precisão de corte;

(3) Não pode cortar metais coloridos, tais como cobre e alumínioe aço inoxidável;

(4) O método da queima de combustível é altamente poluente para o ambiente e não é amigo do ambiente.

O corte por chama com controlo numérico de chapas finas (0,5-6 mm) foi gradualmente substituído pelo corte por plasma no campo do corte, mas em termos de corte de chapas grossas e médias, o corte por chama com controlo numérico continua a ser insubstituível, e o corte por chama continua a ocupar uma certa quota de mercado devido à sua vantagem de preço em chapas finas corte de chapa.

Utilizando o arco de plasma como fonte de calor e contando com gás de plasma térmico de alta velocidade (como azoto, árgon e azoto-árgon, gás de mistura de árgon-hidrogénio, etc.) para fundir o metal e soprá-lo para formar uma costura de corte.

Nas mesmas condições, corte por arco plasma A velocidade de corte é maior do que a do corte a gás e a gama de materiais cortados é também maior do que a do corte a gás.

Existem três tipos comuns: corte por arco de plasma de pequena corrente, corte por arco de plasma de grande corrente e corte por arco de plasma de jato de água.

1.2.1 Vantagens:

(1) Amplo campo de corte, pode cortar todos os chapas metálicas;

(2) Velocidade de corte rápida, alta eficiência, a velocidade de corte pode atingir 10m/min ou mais;

(3) A precisão de corte é superior à do corte por chama, o corte subaquático não apresenta deformações e é fino corte por plasma a precisão é ainda maior.

1.2.2 Desvantagens:

(1) É difícil cortar chapas de aço com mais de 20 mm, o que exige uma fonte de plasma de alta potência com um custo elevado.

(2) Ao cortar chapas grossas, a verticalidade do corte é fraca, e o corte torna-se em forma de V.

O corte por plasma debaixo de água pode eliminar o ruído, o pó, os gases nocivos e a poluição do arco gerada durante o corte, melhorando efetivamente o ambiente de trabalho.

Leitura relacionada: Remoção de poeiras de corte a plasma CNC: Explicação

Com a utilização do corte por plasma fino, a qualidade de corte aproximou-se do nível do corte a laser e, com a maturidade da tecnologia de corte por plasma de alta potência, a espessura de corte ultrapassou os 150 mm, expandindo a gama de corte de Corte por plasma CNC máquinas.

Corte que utiliza um feixe de laser como fonte de calor (fonte de laser).

A sua temperatura excede os 11000℃, o suficiente para vaporizar qualquer material. O corte a laser tem uma aresta de corte estreita e precisa, uma superfície lisa e uma qualidade superior a qualquer outro método de corte térmico.

A fonte de laser é geralmente uma fonte de CO2 feixe laser com uma potência de trabalho de 500~2500 watts, o feixe laser é concentrado numa área muito pequena através de lentes e espelhos reflectores.

A energia altamente concentrada pode aquecer rapidamente uma área local, provocando a evaporação do aço inoxidável.

Além disso, como a energia é altamente concentrada, apenas uma pequena quantidade de calor é transmitida a outras partes do aço, causando uma deformação mínima ou nula.

O laser pode cortar com precisão formas complexas a partir da matéria-prima, e a matéria-prima cortada não necessita de processamento adicional.

1.3.1 Vantagens:

(1) Boa qualidade de corte, largura de corte estreita, alta precisão, boa rugosidade da superfície do corte e, de um modo geral, não há necessidade de processamento posterior;

(2) Pode ser soldado diretamente após o processamento;

(3) Velocidade de corte rápida, pequena zona afetada pelo calor, deformação mínima;

(4) Limpo, seguro e livre de poluição.

1.3.2 Desvantagens:

(1) Atualmente, o corte a laser só é adequado para o corte de chapas finas (normalmente demora muito tempo a fazer furos em chapas grossas);

(2) O preço do equipamento de corte a laser é bastante elevado, cerca de 1,5 milhões de yuan ou mais.

A partir da situação atual de aplicação de corte a lasercada vez mais empresas adoptarão o CO2 tecnologia de corte a laser.

CO2 O corte a laser é amplamente utilizado em chapas de aço de baixo carbono com 12 mm de espessura, chapas de aço inoxidável com 6 mm de espessura e chapas de aço não inoxidável com 20 mm de espessura.materiais metálicos.

Para o corte de superfícies curvas tridimensionais, começou também a ser aplicado nas indústrias automóvel e aeroespacial.

O corte por chama, o corte por plasma e o corte por laser são atualmente procurados, cada um com uma determinada quota de mercado, dependendo dos requisitos de corte e dos preços de mercado.

Uma comparação das suas características técnico-económicas pode ser vista nos quadros 1 e 2.

Quadro 1: Comparação entre os três métodos de corte

| Comparação técnica e económica de três métodos de corte | |||||

| Método de corte | Corte por chama | Corte a plasma | Corte a laser | ||

| Energia da fonte de calor | pequeno | médio | grande | ||

| Materiais adequados para corte | Aço carbono, baixo liga de aço | Aço de baixo carbono, aço de baixa liga, aço inoxidável, aço, alumínio e suas ligas, e outros metais não ferrosos. | Aço de baixo carbono, aço de baixa liga, aço inoxidável, metais não ferrosos e não metais. | ||

| Espessura máxima de corte/mm | =4000 aço-carbono) | =200 (aço inoxidável) | =20 (aço) | ||

| Velocidade de corte/mm.min-1 | <1 mm | – | 3000 | >5000 | |

| 2 | – | 4000 | 3500 | ||

| 6 | 600 (bocais de pressão igual) | 3700 | 1000 | ||

| 12 | 500 | 2700 (corte por plasma de oxigénio 200A) | 360 | ||

| 25 | 450 | 1200 | – | ||

| 50 | 300 | 250 | – | ||

| >100 | <150 | – | – | ||

Tabela 2: Comparação entre os três métodos de corte

| Comparação das características técnico-económicas dos três métodos de corte | |||

| Método de corte | Corte por chama | Corte a plasma | Corte a laser |

| Largura de corte/mm | 1.5-2.5 | 2.5-5.0 | 0.2-0.8 |

| Deformação de corte | grande | pequeno | mínimo |

| Precisão da dimensão de corte/mm | Fraco 1-2 | Geralmente 0,5-1 (0,2) | Muito bom 0.2 |

| Perpendicularidade da superfície de corte | bom | Pobres | bom |

| Rugosidade da superfície de corte | normalmente | muito bom | de preferência |

| Grau de fusão da aresta superior da superfície de corte | não é grande | Grande (não grande) | Muito pequeno |

| Zona afetada pelo calor (unidade de calor absorvido)/J.mm-1 | Grande (22,53) | Médio (pequeno) (7,33) | Pequeno (4,09) |

| Poluição ambiental | normalmente | O corte subaquático de grandes dimensões (poeira, ruído, luz de arco, etc.) pode ser grandemente reduzido | muito raramente |

| Investimento em equipamento concluído/configurado | Baixa | Inferior | Elevado |

O corte por plasma, quando combinado com diferentes gases de trabalho, pode cortar vários metais que são difíceis de cortar com o corte por oxigénio, especialmente para metais não ferrosos (aço inoxidável, alumínio, cobre), titânio, níquel), com resultados de corte ainda melhores.

A sua principal vantagem é que quando corte de metal com uma espessura baixa, o corte por plasma é rápido, especialmente no corte de chapas de aço-carbono comuns, com uma velocidade que pode atingir 5 a 6 vezes a do corte a gás, com uma superfície de corte lisa, deformação térmica mínima e quase nenhuma zona de impacto térmico.

Atualmente, com a maturidade da tecnologia de corte por plasma de alta potência, a espessura de corte pode atingir os 150 mm, e a utilização da tecnologia de jato de água no corte por plasma de alta potência fez com que a qualidade de corte se aproximasse do limite inferior de precisão (±0,2 mm) do corte a laser.

Devido ao elevado preço das máquinas de corte a laser e à sua atual adequação apenas ao corte de chapas finas (normalmente com um furo longo perfuração tempo para chapas grossas), e com máquinas de corte por plasma fino com uma precisão de corte que pode atingir o limite inferior do corte a laser e uma qualidade de superfície de corte semelhante, mas com um custo de corte muito inferior ao corte a laser, cerca de 1/3, com uma espessura máxima de corte de 25 mm, é vantajoso substituir as dispendiosas máquinas de corte a laser por máquinas de corte por plasma fino, de modo a efetuar o corte fino e a alta velocidade de chapas médias e finas da forma mais económica.

3.1.1 O método de corte por plasma pode ser classificado em corte por plasma de oxigénio, corte por plasma de azoto, corte por plasma corte a are corte plasma árgon-hidrogénio com base no gás de trabalho do plasma.

Os diferentes métodos de corte têm diferentes aplicações devido às diferenças nas propriedades físicas e químicas dos meios de trabalho utilizados.

(1) O corte por plasma de oxigénio tem características de alta velocidade de corte, pequena deformação da peça de trabalho e rápido consumo de eléctrodos, devido ao elevado calor de dissociação, ao bom transporte de calor e às propriedades químicas activas do oxigénio como gás de trabalho, sendo geralmente utilizado apenas para cortar aço-carbono;

(2) O corte por plasma de azoto utiliza o azoto como gás de trabalho e, devido à presença de azoto, é fácil produzir uma camada nitretada na superfície de corte, resultando numa má qualidade da superfície, mas como o azoto é barato, este método é geralmente utilizado para cortar aço inoxidável que não é diretamente utilizado como material de soldadura e com baixos requisitos de qualidade de superfície;

(3) O corte por plasma a ar utiliza o ar como meio de trabalho, que tem a semelhança dos dois métodos de corte acima referidos e é também utilizado para cortar aço-carbono com requisitos de baixa qualidade da superfície.

Nos últimos anos, a China tem desenvolvido vigorosamente pequenas máquinas de corte por plasma de ar corrente, e a sua utilização está a tornar-se cada vez mais generalizada, e o desenvolvimento de máquinas de corte por arco de plasma de ar inversor criou condições para a conservação de energia;

(4) O método de corte por plasma árgon-hidrogénio utiliza árgon facilmente ionizável e hidrogénio com boa condutividade térmica como gás de trabalho, e a combinação dos dois pode formar uma coluna de arco estável e de alta densidade energética e um feixe de plasma com forte capacidade de corte.

No entanto, devido ao seu elevado preço, é geralmente utilizado para corte de aço inoxidável e alumínio com elevados requisitos de qualidade de corte.

3.1.2 Classificação do corte a plasma e suas aplicações

Com base no meio de corte por plasma, no método de arrefecimento do jato de plasma e na qualidade do corte, os métodos de corte por plasma podem ser divididos em corte por plasma tradicional, corte por plasma de gás duplo, corte por plasma de jato de água e corte por plasma fino.

(1) O corte por plasma tradicional (Figura 1) utiliza normalmente o mesmo gás (geralmente ar ou azoto) para arrefecer e gerar o arco de plasma.

A maioria dos sistemas tem uma corrente nominal inferior a 100 A e pode cortar materiais com menos de 16 mm de espessura, sendo principalmente utilizados para situações de corte manual.

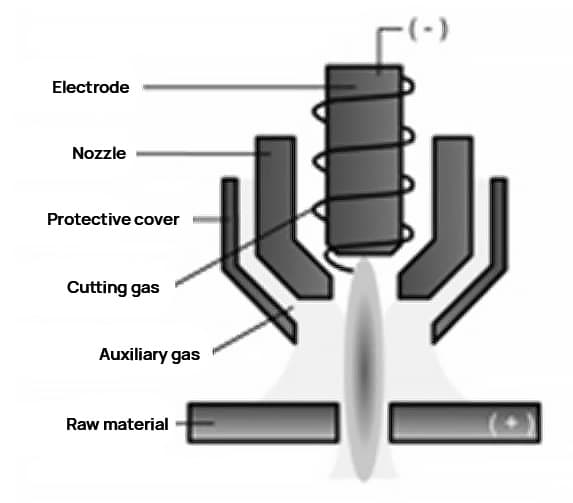

(2) O corte por plasma de gás duplo (Figura 2) utiliza dois gases: um para formar o plasma e outro para proteção. O gás de proteção é utilizado para isolar a área de corte do ar, resultando numa aresta de corte mais suave.

Este é também o processo de corte mais popular porque podem ser utilizadas diferentes combinações de gás para obter a melhor qualidade de corte para um determinado material.

(3) O corte por plasma com proteção de água (Figura 3) é uma evolução do processo de gás duplo, utilizando água em vez do gás de proteção. Melhora o efeito de arrefecimento do bocal e da peça de trabalho e permite obter uma melhor qualidade de corte no corte de aço inoxidável.

Este processo destina-se apenas a aplicações de corte industrial.

(4) O corte por plasma a jato de água (Figura 4) utiliza um gás para gerar plasma e injecta diretamente água no arco de forma radial ou em vórtice, aumentando consideravelmente o grau de compressão do arco e, consequentemente, a densidade e a temperatura do arco.

A gama atual de corte por plasma a jato de água é de 260 a 750A, e é utilizada para o corte de alta qualidade de vários materiais de diferentes espessuras.

Este processo também se destina apenas a aplicações de corte industrial.

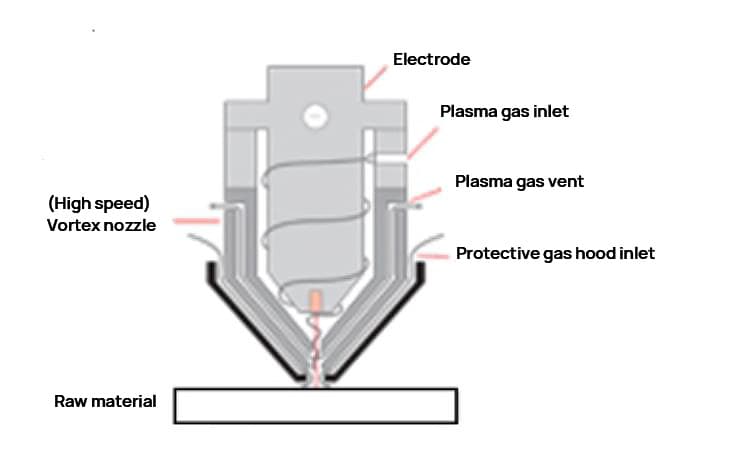

(5) O corte por plasma fino (Figura 5) é um processo que tem uma elevada densidade de corrente de arco de plasma, normalmente várias vezes superior à densidade de corrente de um arco de plasma convencional.

A estabilidade do arco também foi melhorada com a introdução de técnicas como os campos magnéticos rotativos, o que conduz a uma precisão de corte muito elevada.

É possível obter uma excelente qualidade de corte ao cortar materiais finos (menos de 16 mm) a velocidades mais baixas. A melhoria da qualidade deve-se à utilização da mais recente tecnologia para comprimir o arco de forma muito eficaz, aumentando assim consideravelmente a densidade de energia.

O requisito de funcionar a uma velocidade mais baixa é permitir que o equipamento de movimento se mova com mais precisão ao longo do contorno especificado. Este processo só é utilizado em aplicações de corte industrial.

Existem muitos parâmetros do processo de corte por plasma, incluindo a corrente de corte, a velocidade de corte, a tensão do arco, o gás de trabalho e o caudal, a altura do bocal, etc.

Diferentes parâmetros têm diferentes graus de impacto na estabilidade e qualidade do processo de corte, e os parâmetros devem ser seleccionados de acordo com o tipo de material de corte, a espessura da peça de trabalho e os requisitos específicos durante o corte.

A corrente de corte é o parâmetro mais importante do processo de corte, que determina diretamente a espessura e a velocidade de corte, ou seja, a capacidade de corte.

O impacto da corrente de corte no corte é o seguinte:

(1) O aumento da corrente de corte aumenta a energia do arco, melhora a capacidade de corte e aumenta a velocidade de corte em conformidade.

(2) O aumento da corrente de corte aumenta o diâmetro do arco, tornando o arco mais espesso e o corte mais largo.

(3) Uma corrente de corte demasiado elevada aumenta a carga térmica no bocal, provocando danos no bocal demasiado cedo e reduzindo a qualidade do corte, ou mesmo impossibilitando o corte normal.

Por conseguinte, a corrente de corte correcta e o bocal correspondente devem ser seleccionados com base na espessura do material a cortar.

A sobrecarga do bocal (ou seja, exceder a corrente de trabalho do bocal) danificará rapidamente o bocal. A intensidade da corrente deve ser geralmente 95% da corrente de trabalho do bico.

A gama de velocidades de corte ideal pode ser determinada pelas instruções do equipamento ou por experimentação. Devido a factores como a espessura do material, o material, o ponto de fusão, a condutividade térmica e a tensão superficial após a fusão, a velocidade de corte também muda de forma correspondente.

O impacto da velocidade de corte no corte reflecte-se principalmente nos seguintes aspectos:

(1) O aumento moderado da velocidade de corte pode melhorar a qualidade do corte, ou seja, o corte é ligeiramente mais estreito e a superfície de corte é mais lisa e, ao mesmo tempo, pode reduzir a deformação.

(2) Se a velocidade de corte for demasiado rápida, a energia da linha de corte será inferior ao valor necessário, e a escória de corte não pode ser rapidamente soprada pelo jato, resultando numa maior quantidade de arrasto, acompanhada de escória suspensa, e a qualidade da superfície do corte diminui.

(3) Quando a velocidade de corte é muito baixa, porque o corte é o cátodo do arco de plasma, a fim de manter a estabilidade do próprio arco, os pontos do cátodo ou a região do cátodo devem encontrar um lugar para conduzir a corrente perto da costura de corte mais próxima, ao mesmo tempo, irá transferir mais calor para a direção radial do jato, tornando assim o corte mais largo.

O material fundido em ambos os lados do corte junta-se e solidifica-se no bordo inferior, formando escórias difíceis de remover, e o bordo superior do corte forma um arredondamento devido ao aquecimento e fusão excessivos.

(4) Quando a velocidade é extremamente baixa, o arco extingue-se mesmo devido ao corte largo. Pode ver-se que a boa qualidade de corte e a velocidade de corte são inseparáveis.

A velocidade de corte deve ser determinada com base na potência do arco de plasma, na espessura da peça de trabalho e no material. Com a mesma potência de corte, a velocidade de corte deve ser mais rápida para o alumínio, devido ao seu baixo ponto de fusão, mais lenta para o aço, devido ao seu elevado ponto de fusão, e mais lenta para o cobre, devido à sua boa condutividade térmica e rápida dissipação de calor.

Considera-se geralmente que a tensão de saída normal da fonte de energia é a tensão de corte.

As máquinas de corte por plasma têm normalmente uma tensão de vazio e uma tensão de trabalho elevadas e, quando se utilizam gases de elevada ionização, como o azoto, o hidrogénio ou o ar, a tensão necessária para estabilizar o arco de plasma será mais elevada.

Quando a corrente é constante, o aumento da tensão significa o aumento da entalpia do arco e da capacidade de corte.

Se, ao mesmo tempo que se aumenta a entalpia, se reduz o diâmetro do jato e se aumenta o caudal do gás, obtém-se frequentemente uma velocidade de corte mais rápida e uma melhor qualidade de corte.

O gás de trabalho inclui o gás de corte e o gás auxiliar, e alguns equipamentos requerem também o gás de arranque do arco.

O gás de trabalho adequado deve normalmente ser escolhido com base no tipo, espessura e método de corte do material de corte.

O gás de corte deve assegurar a formação do jato de plasma e também a remoção do metal fundido e dos óxidos no corte.

Um fluxo de gás demasiado elevado pode transportar mais calor do arco, encurtar o comprimento do jato, reduzir a capacidade de corte e causar instabilidade do arco, enquanto um fluxo de gás demasiado baixo pode fazer com que o arco de plasma perca a sua retidãoO corte é mais superficial e produz facilmente escórias.

Por conseguinte, o fluxo de gás deve ser bem coordenado com a corrente e a velocidade de corte.

Atualmente, as máquinas de corte por arco plasma controlam principalmente o fluxo de gás através da pressão do gás, porque quando o diâmetro do corpo da pistola é fixo, o fluxo é controlado através do controlo da pressão do gás.

A pressão do gás utilizada para cortar uma determinada espessura de material deve normalmente ser selecionada de acordo com os dados fornecidos pelo fabricante do equipamento.

Se existirem outras aplicações especiais, a pressão do gás tem de ser determinada através de testes de corte reais.

A pressão (fluxo) correcta do gás de trabalho é muito importante para a vida útil dos consumíveis. Se a pressão for demasiado elevada, a vida útil do elétrodo será muito reduzida e se a pressão for demasiado baixa, a vida útil do bocal será afetada.

Os sistemas de corte por plasma requerem gás de trabalho seco e limpo para funcionarem corretamente. O gás sujo é normalmente um problema do sistema de compressão de gás, que encurtará a vida útil das peças de desgaste e causará danos anormais.

A altura do bocal refere-se à distância entre a face final do bocal e a superfície de corte, e constitui parte do comprimento total do arco.

Uma vez que o corte por arco de plasma utiliza geralmente fontes de energia características externas de corrente constante ou de queda acentuada, quando a altura do bocal aumenta, a alteração da corrente é pequena, mas o comprimento do arco aumenta e a tensão do arco aumenta, resultando num aumento da potência do arco;

No entanto, ao mesmo tempo, o comprimento do arco exposto ao ambiente aumentará e a perda de energia da coluna de arco aumentará.

Sob o efeito combinado destes dois factores, o primeiro é muitas vezes completamente compensado pelo segundo e, em vez disso, a energia de corte efectiva diminui, resultando numa redução da capacidade de corte.

Isto reflecte-se normalmente numa diminuição da força de sopro do jato de corte, num aumento da escória residual na parte inferior do corte e em arestas arredondadas na borda superior devido à fusão excessiva.

Além disso, do ponto de vista da forma do jato de plasma, o diâmetro do jato expande-se para fora depois de sair da pistola, e o aumento da altura do bocal causará inevitavelmente um aumento da largura do corte.

Por conseguinte, a escolha da altura de bico mais pequena é benéfica para melhorar a velocidade e a qualidade do corte, mas uma altura de bico demasiado baixa pode causar o fenómeno do arco duplo.

A utilização de um bocal externo de cerâmica pode colocar a altura do bocal a zero, ou seja, a face final do bocal entra em contacto direto com a superfície de corte, o que permite obter bons resultados.

De acordo com as instruções, utilizar uma altura de bocal razoável, ao perfurar, utilizar uma distância de 2 vezes a distância de corte normal ou utilizar a altura máxima que o arco de plasma pode transmitir, o que pode aumentar a vida útil das peças de desgaste.

Para obter um arco de corte por arco de plasma de alta compressão, os bicos de corte adoptam um diâmetro de bico mais pequeno, um comprimento de canal de bico mais longo e um efeito de arrefecimento melhorado, o que aumenta a corrente que passa através da secção efectiva do bico, ou seja, a densidade de potência do arco aumenta.

Ao mesmo tempo, a compressão também aumenta a perda de potência do arco. Por conseguinte, a energia efectiva real utilizada para o corte é inferior à potência de saída da fonte de energia, com uma taxa de perda geralmente entre 25% e 50%.

Alguns métodos, como o corte por arco de plasma com compressão de água, têm uma taxa de perda de energia mais elevada, que deve ser considerada aquando da conceção dos parâmetros do processo de corte ou do cálculo dos custos de corte.

Por conseguinte, o valor real bocal de corte deve ser determinado com base na espessura da peça a cortar e nas espécies de gás iónico seleccionadas.

Quando a espessura de corte é maior, o diâmetro do bocal também deve ser aumentado em conformidade.

Quando se utiliza gás misto Ar+H2, o diâmetro do bocal pode ser ligeiramente mais pequeno, enquanto que quando se utiliza N2, deve ser maior.

O século XXI é uma era que defende a proteção do ambiente verde.

Com o rápido crescimento da economia e o próspero desenvolvimento da indústria transformadora, são inevitáveis requisitos mais elevados para a tecnologia de corte.

A tecnologia de corte por plasma tem muitas características amigas do ambiente, pelo que o desenvolvimento da tecnologia de corte por plasma tem a vantagem de acompanhar o ritmo dos tempos.

A tecnologia de corte por plasma pode eliminar o ruído, as poeiras, os gases nocivos e a luz do arco gerados durante o corte através de uma plataforma de corte subaquática ou de um dispositivo de tratamento de fumos e poeiras, o que satisfaz basicamente os requisitos de proteção ambiental.

Nos últimos anos, a tecnologia de corte por plasma desenvolveu-se rapidamente, e algumas tecnologias precisas de corte a alta velocidade estão a competir com o corte por laser.

A tecnologia de corte por plasma com controlo numérico é um domínio de alta tecnologia que integra a tecnologia de corte por plasma, a tecnologia de controlo numérico e fonte de alimentação do inversor entre outras, e tem progredido a par do desenvolvimento do controlo informático, da investigação das características do arco de plasma e da eletrónica de potência.

Além disso, a utilização de corte por plasma de controlo numérico com software de programação de alimentação automática pode aumentar a taxa de utilização de materiais de 5% para 10%. Com uma capacidade de corte anual de 20 milhões de toneladas, podem ser poupadas anualmente 100.000 a 200.000 toneladas de aço, no valor de milhares de milhões de yuan.

Nos países industrializados, existe uma tendência para substituir as máquinas de corte por chama e as máquinas de corte a laser por máquinas de corte por plasma de controlo numérico.

Na China, as máquinas de corte por plasma são amplamente utilizadas em várias indústrias, tais como automóveis, locomotivas, vasos de pressão, maquinaria química, indústria nuclear, maquinaria geral, maquinaria de engenharia e estruturas de aço.