Já alguma vez pensou no quão nocivos podem ser os fumos e as poeiras do corte por plasma? À medida que o corte por plasma se torna mais prevalente, a gestão destes poluentes é crucial para cumprir as normas ambientais. Este artigo explora métodos eficazes de remoção de poeiras e fumos gerados por máquinas de corte por plasma, incluindo técnicas de tratamento a seco e a húmido. Ao implementar estas estratégias, pode garantir um ambiente de trabalho mais seguro e eficiente. Mergulhe para descobrir como manter a sua oficina limpa e em conformidade.

Com a utilização generalizada de máquinas de corte por plasma, o fumo e as poeiras produzidos durante o corte de chapas de aço constituem um problema significativo de poluição atmosférica.

À medida que as regulamentações ambientais se tornam cada vez mais rigorosas, a persistência de fumos e poeiras na oficina pode resultar no encerramento temporário de uma fábrica para reparação.

É imperativo implementar um método de tratamento de fumos e poeiras para tratar estes gases residuais.

Este artigo apresenta uma panorâmica dos métodos de tratamento dos fumos e poeiras gerados por corte por plasma e tem por objetivo ser informativo e útil.

Para o tratamento das poeiras geradas pelas máquinas de corte por plasma, existem dois métodos que podem ser utilizados: o método de tratamento por via seca e o método de tratamento por via húmida.

A indústria moderna requer o processamento de metais pesados e ligas. O fabrico de ferramentas e de veículos de transporte necessários para as actividades diárias não pode ser feito sem metais.

Por exemplo, gruas, carros, arranha-céus, robots e pontes suspensas são todos feitos de componentes metálicos processados com precisão. A razão é simples: os materiais metálicos são muito resistentes e duradouros.

Para a maior parte dos produtos manufacturados, sobretudo quando se trata de artigos grandes e/ou robustos, materiais metálicos torna-se uma escolha lógica.

Curiosamente, a resistência dos materiais metálicos é também a sua desvantagem: como os metais não se danificam facilmente, é difícil transformá-los em formas específicas.

Quando é necessário processar um componente que tem o mesmo tamanho e resistência que uma asa de avião, como é que se pode conseguir um corte e uma modelação precisos? Na maioria dos casos, isto requer a utilização de uma máquina de corte por plasma.

As chapas de aço são uma das quatro principais tipos de aço (chapa, tubo, perfil, fio). Nos países desenvolvidos, a produção de chapas de aço representa mais de 50% da produção total de aço. Com o desenvolvimento da economia nacional da China, a produção de chapas de aço está a aumentar gradualmente.

As chapas de aço são materiais planos de aço com uma grande relação largura-espessura e uma grande área de superfície. As chapas de aço dividem-se em duas especificações principais com base na espessura: chapas finas e chapas grossas.

As chapas de aço finas são produzidas através de métodos de laminagem a quente ou a frio, com uma espessura entre 0,2-4 mm.

As chapas de aço espessas referem-se a chapas de aço com uma espessura superior a 4 mm. Na prática, as chapas de aço com uma espessura inferior a 20 mm são frequentemente designadas por chapas médias, as chapas de aço com uma espessura superior a 20 mm e até 60 mm são designadas por chapas grossas e as chapas de aço com uma espessura superior a 60 mm têm de ser laminadas numa chapa especial extra-grossa máquina laminadoraDaí a designação de placa extra-grossa.

A largura das chapas de aço espessas varia entre 0,6 mm e 3,0 mm. As chapas grossas são divididas de acordo com a sua utilização em chapas de aço para construção naval, chapas de aço para pontes, chapas de aço para caldeiras, chapas de aço para recipientes de alta pressão, chapas de aço quadriculado, chapas de aço para automóveis, chapas de aço para blindagem e chapas de aço compostas, etc.

Durante a Segunda Guerra Mundial, as fábricas americanas produziram armaduras, armas e aviões a um ritmo cinco vezes mais rápido do que as potências do Eixo. Isto deveu-se, em grande parte, às inovações significativas feitas pelas indústrias privadas no domínio da produção em massa.

Uma parte destas inovações técnicas foi a procura de formas mais eficientes de cortar e montar peças de aeronaves. Muitas fábricas que produziam aviões militares adoptaram um novo método de soldadura que envolvia a utilização de materiais inertes soldadura com proteção gasosa.

A descoberta inovadora foi a de que era possível formar uma barreira à volta do ponto de soldadura através da eletrólise de gás por meio de uma corrente eléctrica, impedindo a oxidação. Este novo método resultou em soldaduras mais limpas e em estruturas ligadas mais fortes.

No início dos anos 60, os engenheiros fizeram outra descoberta. Descobriram que a aceleração do fluxo de ar e a redução do tamanho do orifício podiam aumentar a temperatura de soldadura. O novo sistema pode atingir temperaturas mais elevadas do que qualquer máquina de soldar comercial.

De facto, a temperaturas tão elevadas, a ferramenta já não funcionava como uma máquina de soldar. Em vez disso, actuava mais como uma serra, cortando o metal duro tão facilmente como uma faca quente na manteiga.

A introdução do arco de plasma revolucionou a velocidade, a precisão e os tipos de cortes que podiam ser efectuados, podendo ser aplicado a vários metais.

A capacidade de um cortador de plasma penetrar facilmente no metal deve-se às propriedades únicas do estado do plasma. Então, o que é o estado de plasma?

Existem quatro estados da matéria no mundo. A maior parte das substâncias com que entramos em contacto no nosso dia a dia são sólidas, líquidas ou gasosas. O estado de uma substância é determinado pela interação entre as suas moléculas. Tomemos a água como exemplo:

A água sólida é o gelo. O gelo é um sólido formado por átomos eletricamente neutros dispostos numa estrutura cristalina hexagonal. Devido à interação estável entre as moléculas, mantém uma forma sólida.

A água líquida é o estado em que bebemos. Continua a existir uma força de interação entre as moléculas, mas estas movem-se a uma velocidade lenta em relação umas às outras. Os líquidos têm um volume fixo, mas não têm uma forma fixa. A forma do líquido muda de acordo com a forma do recipiente que o contém.

A água gasosa é o vapor de água. No vapor de água, as moléculas movem-se a grande velocidade e não têm qualquer ligação entre si. Uma vez que não existe força de interação entre as moléculas, o gás não tem forma nem volume fixos.

A quantidade de calor (convertida em energia) recebida pelas moléculas de água determina as suas propriedades e o seu estado. Simplificando, mais calor (mais energia) permite que as moléculas de água atinjam um estado crítico onde podem libertar-se dos efeitos das suas ligações químicas.

Num estado de baixo calor, as moléculas ligam-se firmemente umas às outras, formando um sólido. À medida que absorvem mais calor, as forças entre elas enfraquecem e transformam-se num líquido. Quando absorvem ainda mais calor, as forças entre as moléculas perdem-se quase completamente e transformam-se num gás.

Então, o que é que acontece se continuarmos a aquecer o gás? Ele atinge um quarto estado: o estado de plasma.

Quando o gás atinge temperaturas extremamente elevadas, entra no estado de plasma. A energia começa a separar completamente as moléculas umas das outras, e os átomos começam a dividir-se.

Um átomo típico é constituído por protões e neutrões no núcleo, rodeados por electrões. No estado de plasma, os electrões separam-se do átomo.

Quando a energia térmica faz com que os electrões abandonem o átomo, começam a mover-se a grande velocidade. Os electrões têm uma carga negativa, enquanto o núcleo atómico restante tem uma carga positiva. Estes núcleos atómicos carregados positivamente são chamados iões.

Quando os electrões de alta velocidade colidem com outros electrões ou iões, libertam uma enorme quantidade de energia. É esta energia que confere ao estado do plasma as suas propriedades únicas, resultando numa incrível capacidade de corte.

No Universo, cerca de 99% da matéria existe em estado de plasma. Devido à sua temperatura extremamente elevada, este estado não é vulgarmente observado na Terra; no entanto, é muito comum em corpos celestes como o Sol. Na Terra, este estado pode ser encontrado nos relâmpagos.

As máquinas de corte por plasma existem numa variedade de formas e tamanhos. Existem grandes máquinas de corte por plasma que utilizam braços robóticos para um corte preciso, bem como máquinas de corte por plasma manuais simplificadas utilizadas em oficinas manuais.

Independentemente do tamanho, todas as máquinas de corte por plasma baseiam-se nos mesmos princípios e têm concepções estruturais semelhantes.

Durante o funcionamento de uma máquina de corte por plasma, gases comprimidos como o azoto, árgon ou oxigénio são enviados através de um tubo estreito. Um elétrodo negativo é colocado no meio do tubo.

Quando é fornecida energia ao elétrodo negativo e o bocal toca no metal, forma-se um circuito condutor e são geradas faíscas eléctricas de alta energia entre o elétrodo e o metal.

À medida que o gás inerte flui através do tubo, as faíscas eléctricas aquecem o gás até este atingir o quarto estado da matéria. Este processo de reação produz uma corrente de plasma com uma temperatura de aproximadamente 16.649 graus Celsius e uma velocidade de até 6.096 metros por segundo, que pode derreter rapidamente o metal.

O próprio plasma tem uma corrente eléctrica a fluir através dele. Desde que a energia seja continuamente fornecida ao elétrodo e o plasma permaneça em contacto com o metal, o ciclo de produção do arco elétrico é contínuo.

Para assegurar este contacto, evitando a oxidação e os danos causados por outras características desconhecidas do plasma, o bocal da máquina de corte está equipado com outro conjunto de tubos. Este conjunto de tubos liberta continuamente gás de proteção para proteger a área de corte. A pressão do gás de proteção pode controlar eficazmente o raio do plasma colunar.

Quanto mais espessa for a chapa de aço a cortar, maior será a corrente de corte necessária.

Poeira de corte a plasma

Durante o processo de corte por plasma de metais, é produzida uma grande quantidade de fumo e poeiras, tais como acetaldeído, óxidos metálicos, sulfuretos, hidrocarbonetos, etc. Estas partículas espalham-se pelo ar, constituindo um perigo para a saúde dos trabalhadores e para o ambiente em geral.

Podem levar ao desenvolvimento de várias doenças profissionais, e as complicações graves podem mesmo causar a morte. Por conseguinte, o controlo do fumo e das poeiras das máquinas de corte é cada vez mais urgente.

O método de tratamento húmido consiste em colocar um leito de água por baixo da máquina de corte por plasma. Durante o processo de corte, a peça de trabalho é submersa em água, que capta as substâncias nocivas produzidas e impede-as de entrar na atmosfera.

Embora este método seja amplamente utilizado, tem alguns inconvenientes. Em primeiro lugar, pode levar à poluição da água e gerar águas residuais que requerem tratamento adicional. Além disso, em climas mais frios, a água no leito pode congelar, tornando este método inadequado para utilização nestas áreas.

Além disso, este método não é recomendado para cortar metais que produzem poeiras explosivas, como o alumínio e o magnésio. Além disso, o chapa de aço podem ficar enferrujados devido à exposição à água durante o corte, e a eficiência do corte é menor quando efectuado debaixo de água.

O método de tratamento a seco consiste em recolher os fumos e as poeiras produzidos durante o corte por plasma. Existem vários métodos de recolha disponíveis, incluindo a aspiração lateral, a aspiração inferior e a aspiração superior. Os fumos e as poeiras são aspirados para uma conduta por um ventilador e depois purificados utilizando equipamento de despoeiramento antes de serem descarregados na oficina ou no exterior.

Este método é constantemente atualizado com o avanço da tecnologia das máquinas de corte. Anteriormente, era instalada uma tampa de aspiração móvel na cabeça de corte, mas em aplicações práticas, verificou-se que esta não era eficaz na remoção de fumos e poeiras devido ao espaço estreito entre a chapa de aço e a posição de corte. A maior parte do fumo e do pó está localizada na parte inferior da placa, e a tampa superior de aspiração de pó não consegue removê-lo eficazmente.

Por baixo da máquina de corte está instalada uma plataforma de trabalho de extração de poeiras, equipada com um sistema de purificação dos fumos de corte. Este sistema transporta diretamente os fumos carregados de poeiras produzidos durante o corte para o purificador para serem processados. O gás purificado e normalizado é então descarregado através da saída de ar do purificador.

Vantagens: Esta configuração evita a poluição secundária; a limpeza de poeiras é conveniente; após o corte, a peça de trabalho pode prosseguir diretamente para o processo seguinte, melhorando assim a eficiência do trabalho. Este sistema é adequado para metais não ferrosos corte de metais.

Desvantagens: A remoção de poeiras requer um investimento, o que resulta em custos de investimento inicial mais elevados.

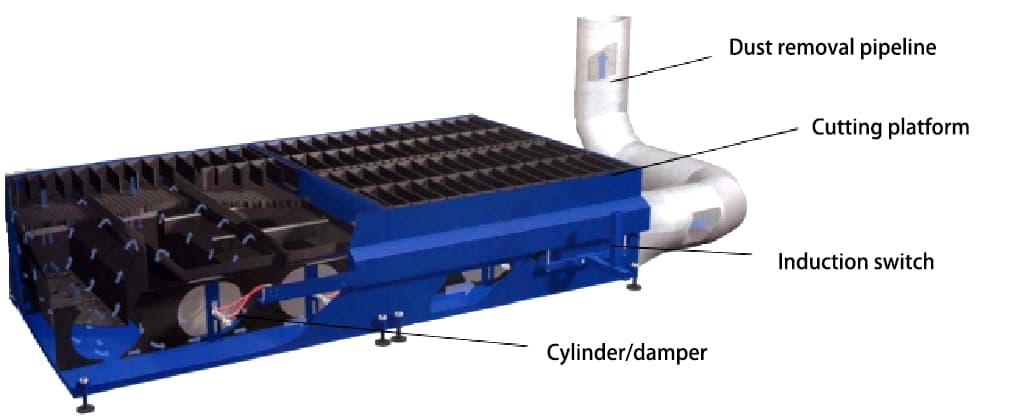

O sistema de despoeiramento do processamento a seco é composto por uma plataforma de corte a seco, uma conduta de despoeiramento, um purificador e um ventilador, entre outros componentes. Durante o corte, os fumos e as poeiras produzidos são capturados pela plataforma de corte a seco.

A saída de ar da plataforma está ligada à entrada de ar da conduta de despoeiramento. Sob a pressão negativa da conduta, o fumo de corte e o pó entram na conduta de despoeiramento e, posteriormente, no purificador para purificação.

Neste caso, a plataforma de corte é um componente essencial do sistema de despoeiramento.

O sistema de remoção de poeiras pode ser classificado com base no método de captura de fumos e poeiras da plataforma de corte:

Sistema de extração de poeiras da plataforma de corte do tipo amortecedor

Sistema de extração de poeiras da plataforma de corte do tipo sopro e aspiração

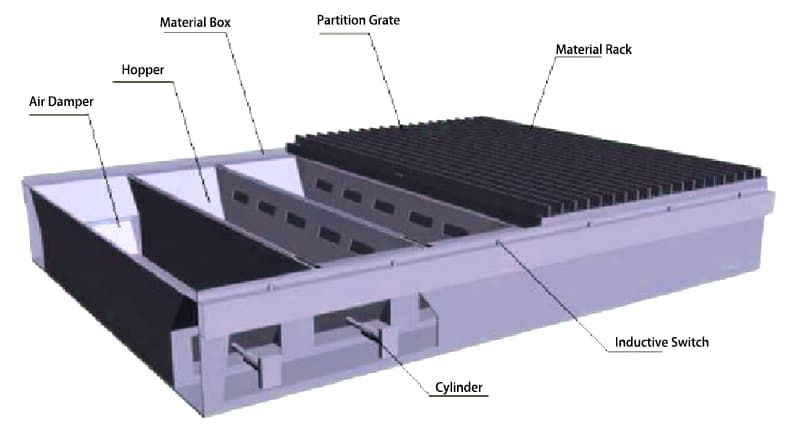

Princípio de funcionamento: Sob a máquina de corte, é instalada uma plataforma de trabalho de aspiração com persianas, que divide a plataforma em várias câmaras de aspiração de igual largura ao longo do comprimento da plataforma. Cada câmara de aspiração está equipada com um depósito de pó com uma porta de aspiração.

Em ambos os lados do comprimento da plataforma, existem condutas de ar, cada uma equipada com uma grelha e um cilindro correspondentes a cada câmara de sucção no lado da conduta de ar. Quando a cabeça de corte da máquina de corte se desloca sobre cada câmara de aspiração, o cilindro é controlado pelo interrutor do sensor para abrir a grelha da câmara de aspiração correspondente na conduta de ar.

Este processo aspira o fumo e o pó produzidos durante o corte para a conduta de ar de remoção de pó, antes de entrarem finalmente no purificador principal para purificação.

Estrutura da plataforma de corte da porta de enrolar

Características do sistema de aspiração de poeiras da plataforma de corte tipo Louver

A aspiração da plataforma de corte concentra-se efetivamente na zona onde se encontra a cabeça de corte (com uma largura igual à da plataforma de corte e um comprimento de cerca de 1m). Esta região desloca-se com a cabeça de corte, economizando significativamente a quantidade de sucção.

Desvantagens:

Vantagens:

A plataforma de corte do tipo persiana é mais adequada para aplicações de remoção de poeiras em que a largura da plataforma é inferior a 4 m.

Cálculo do volume de aspiração do sistema de aspiração de poeiras da plataforma de corte do tipo grelha

O volume de aspiração necessário para a plataforma de corte do tipo persiana está muito relacionado com a largura da plataforma de corte. A fórmula de cálculo para o volume de sucção é a seguinte:

Q = W × 2 × 0,667 × υ × 3600

Onde:

Afetada pela estrutura da plataforma de corte, para plataformas de corte com uma largura de corte efectiva inferior a 4 m, é geralmente adoptada uma estrutura de sucção de um lado. Para plataformas de corte com largura superior a 4 m, é utilizada uma estrutura de aspiração de dupla face.

Plataforma de corte de gases de escape de uma face/dupla face Diagrama estrutural CAD e cálculo do volume de gases de escape

Com base na equação acima, se a largura da plataforma de corte estiver compreendida entre 2 m e 4 m, o volume de escape necessário Q = (2~4) × (0,8~1) × 3600 = 6000~12000 m 3/h.

Se a largura da plataforma de corte for de 4m~6m, então o volume de escape necessário Q = (4~6) × (0,8~1) × 3600 = 12000~22000 metros cúbicos por hora.

Sistema de remoção de poeiras de corte por exaustão de uma face / duas faces - Tabela de seleção para o coletor de poeiras Kaitian

| Estrutura da plataforma de corte | Largura da plataforma de corte | Volume de escape(m3/h) | Modelo do coletor de pó |

| Plataforma de exaustão de uma face | 2000 | 6000 | KTJZ-6.OKQ |

| 3000 | 9000 | KTJZ-9.OKQ | |

| Plataforma de exaustão de dupla face | 4000 | 12000 | KTJZ-12KQ |

| 5000 | 20000 | KTJZ-20KQ | |

| 6000 | 24000 | KTJZ-24KQ |

Nota: A seleção de modelos acima serve apenas de referência. Factores como o comprimento da plataforma de corte, o número de cabeças de corte a plasma e a distância entre a posição de instalação do coletor de pó e a plataforma de corte podem afetar o modelo do coletor de pó. Para uma seleção de modelo específica, consulte um representante de vendas da Kaitian Environmental Protection.

Exemplos de aplicação de sistemas de despoeiramento do tipo grelha

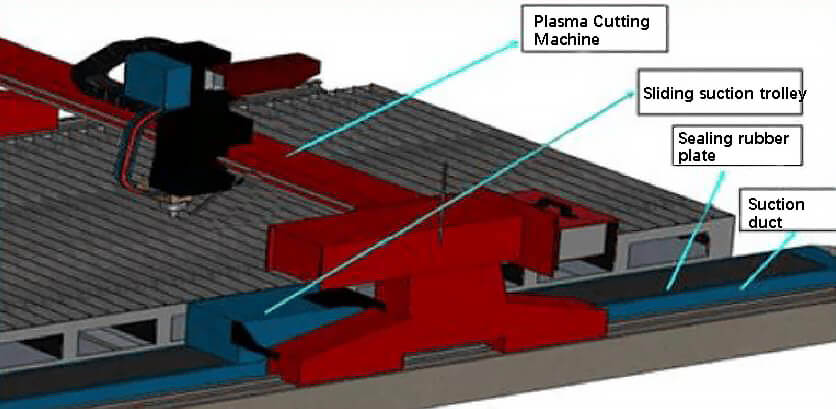

Princípio de funcionamento: Uma conduta de entrada de ar quadrada está instalada num dos lados da plataforma de corte. Por cima da conduta, existe um carrinho de entrada de ar deslizante que se pode deslocar juntamente com a máquina de corte. No outro lado da plataforma de corte, está instalado um ventilador de ar.

O carro de entrada de ar deslizante, a cabeça de corte e o soprador de ar estão todos instalados em linha reta ao longo da direção da viga transversal da máquina de corte.

A placa de grelha na plataforma de corte e a placa de aço a ser cortada formam um "canal de fumo". Ao cortar a chapa de aço, o soprador de ar sopra a poeira de corte gerada na entrada de ar do carrinho de entrada de ar através deste "canal de fumo", na conduta de ar quadrada e, finalmente, no hospedeiro do purificador para tratamento de purificação.

Estrutura da plataforma de corte por aspiração

A estrutura da plataforma de corte por sopro e sucção envolve uma conduta de sucção quadrada e um carro de sucção deslizante, que são componentes cruciais. Durante a operação, sob o efeito da pressão negativa na tubagem, a correia de vedação adere estreitamente ao topo da conduta de sucção quadrada, servindo uma função de vedação.

No carro de aspiração deslizante, existem dois rolos no interior do carro. A correia de vedação é levantada quando passa pelo carrinho. Desta forma, o pó e o fumo entram na conduta de aspiração quadrada através da abertura de aspiração do carrinho, e depois seguem para o purificador para limpeza.

Características do sistema de despoeiramento da plataforma de corte por sopro e aspiração

A plataforma de corte com aspiração por sopro tem sido amplamente utilizada nos últimos anos, com efeitos notáveis de remoção de poeiras em plataformas de corte com mais de 4 metros.

Vantagens:

Desvantagens:

Cálculo do volume de exaustão do sistema de despoeiramento da plataforma de corte por sucção a sopro

O volume de exaustão necessário para uma plataforma de corte por sopro e aspiração está largamente relacionado com a taxa de cobertura da chapa de aço na plataforma, pelo que o efeito da taxa de cobertura no volume de exaustão deve ser considerado de forma abrangente.

Para um sistema típico de aspiração por sopro de uma conduta de deslizamento:

Q = 6000~12000m3/h

Para um sistema de aspiração e sopro com conduta de deslizamento duplo:

Q = 14000~24000m3/h

Devido à influência da estrutura da plataforma de corte e da dimensão da conduta de aspiração, os sistemas de aspiração por sopro com conduta deslizante simples são geralmente utilizados para plataformas de corte com larguras de corte efectivas inferiores ou iguais a 5 m; para as larguras superiores a 5 m, são utilizados sistemas de aspiração por sopro com conduta deslizante dupla.

Plataforma de corte de condutas de ar deslizantes simples/duplas Diagrama estrutural CAD e cálculo do volume de exaustão

Com base na equação acima:

Para uma largura de plataforma de corte ≤4,5 m com uma única conduta de ar deslizante, o volume de escape necessário é Q = 6000~12000 m3/h.

A largura da plataforma de corte é superior a 4,5 m e tem duas condutas de ar deslizantes. Por conseguinte, o volume de ar de exaustão necessário é Q = 18000~24000m3/h.

Diagrama esquemático de aspiração por sopro

Dupla aspiração Diagrama esquemático

Exemplos de aplicação do sistema de aspiração por sopro para remoção de poeiras

Vídeo do local XCMG (antes de o coletor de pó ser ligado)

Vídeo no local da XCMG (depois de o coletor de pó ser ligado)

Plataforma da corrente de arrasto

1. Aplicação da plataforma de corrente de arrasto:

2. Vantagens da Plataforma da Cadeia de Arrasto

A plataforma da corrente de arrasto é dividida sequencialmente na área de alimentação do transportador de rolos, na área de corte e na área de limpeza de recolha. Estas três secções podem funcionar em simultâneo, melhorando assim eficazmente a eficiência do processamento. A escória de corte pode cair automaticamente durante o processo de rolamento da plataforma, evitando a paragem manual para remoção da escória.

3. Caso de utilização da plataforma da cadeia de placas

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.