Imagine que toda a sua linha de produção pára devido a um mau funcionamento do PLC. É frustrante, não é? Este artigo aborda dicas práticas para a resolução de problemas de PLC, ajudando-o a identificar e resolver rapidamente os problemas. Aprenderá sobre verificações de entrada e saída, inferência de lógica de programa e como evitar armadilhas comuns. Quer seja um engenheiro experiente ou um novato na área, este guia oferece informações valiosas para manter as suas operações a funcionar sem problemas.

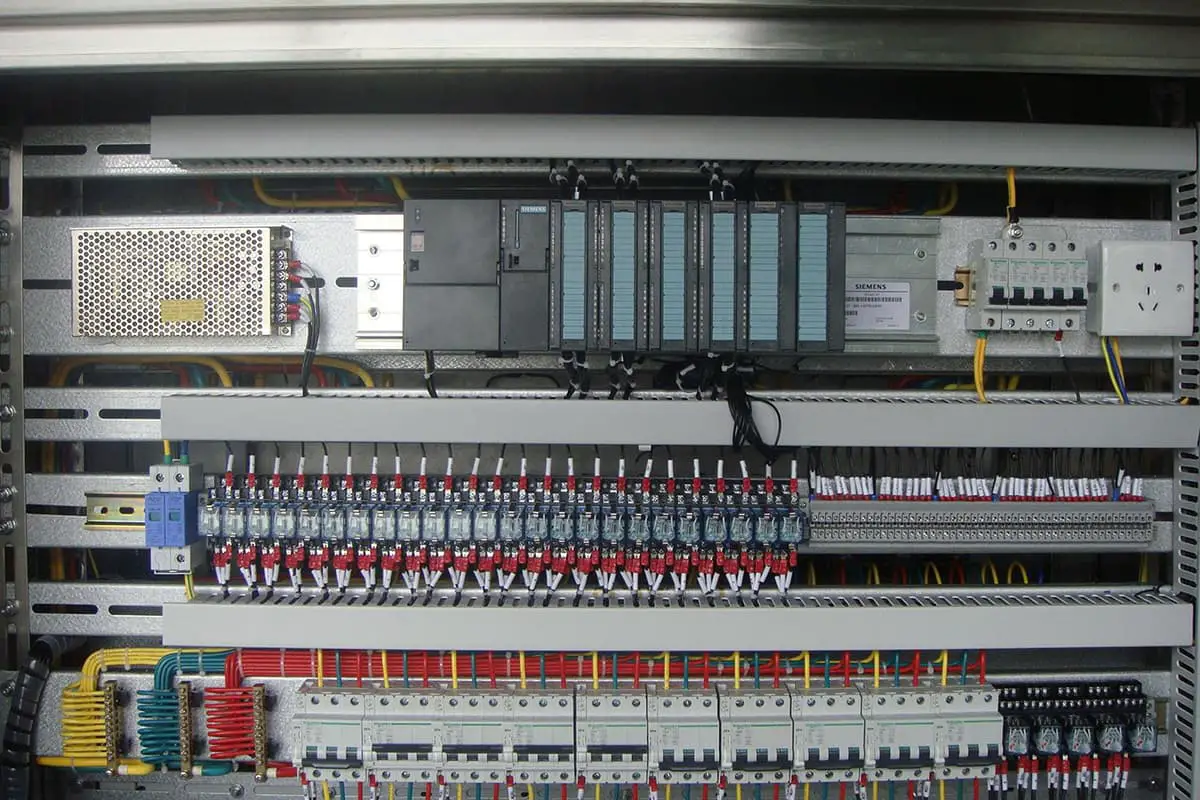

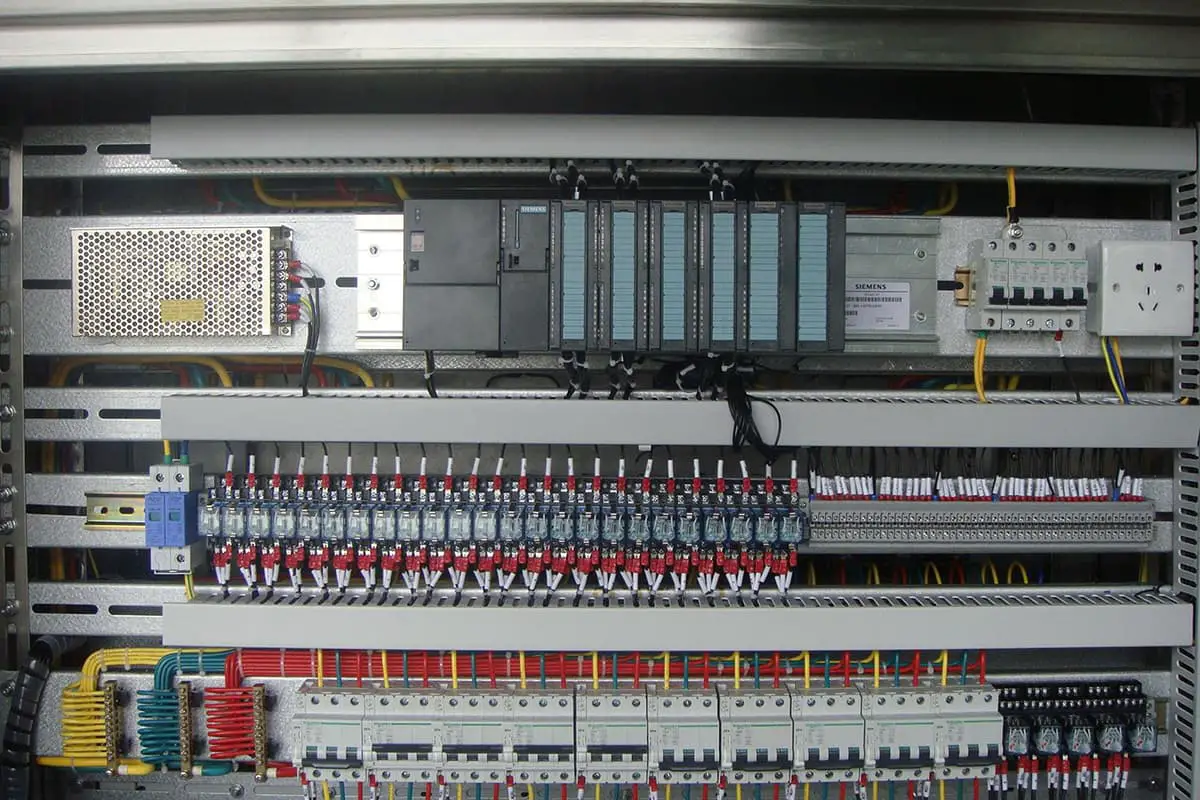

Um pequeno Controlador Lógico Programável (PLC) controla de forma flexível um sistema complexo. O que se vê são filas escalonadas de blocos de terminais de relés de entrada e saída, luzes indicadoras correspondentes e números de PLC, tal como um circuito integrado com dezenas de pernas.

Sem um esquema, qualquer pessoa ficaria desamparada na resolução de problemas do equipamento, o que resultaria num atraso significativo na deteção de falhas.

Assim, criamos um gráfico baseado no esquema elétrico, afixado no painel ou armário de controlo do equipamento, indicando o número de cada terminal de entrada e saída do PLC, o símbolo elétrico correspondente e o seu nome, semelhante à descrição da função de cada pino de um circuito integrado. Com este gráfico de entrada-saída, os electricistas familiarizados com o processo de funcionamento ou com o diagrama ladder do equipamento podem iniciar a resolução de problemas.

Para aqueles que não estão familiarizados com o processo de operação ou não conseguem ler diagramas em escada, é necessário um gráfico adicional: a tabela de funções lógicas de entrada-saída do PLC. Esta tabela demonstra a correspondência lógica da maioria dos circuitos de entrada (elementos de acionamento, elementos associados) e dos circuitos de saída (elementos de execução) durante o processo de funcionamento.

A experiência mostra que, se se dominar a utilização da tabela de correspondência entrada-saída e da tabela de funções lógicas entrada-saída, é possível resolver facilmente as avarias eléctricas sem um esquema.

Instruções lógicas básicas do PLC

| Descrever | Mitsubishi | Siemens | OMROM |

| Carregamento, contacto normalmente aberto no início do circuito | LD | LD | LD |

| Carga inversa, contacto normalmente fechado no início do circuito | LDI | LDN | LD NÃO |

| E, contacto normalmente aberto | E | A | E |

| Inversão e, Contacto Normalmente Fechado | ANI | AN | E NÃO |

| Ou, contacto normalmente aberto | OU | 0 | OU |

| Inversão ou, Contacto Normalmente Fechado | ORI | ON | OU NÃO |

| Bloco e | ANB | ALD | E LD |

| Bloquear ou | ORB | VELHO | OU LD |

| Saída | SAIR | = | SAIR |

| Negar | INV | NÃO | NÃO |

Para determinar o estado de um botão, interrutor de fim de curso, linha ou outro circuito de entrada, pode premir o botão (ou outro contacto de entrada) enquanto o PLC está ligado (de preferência em estado não operacional para evitar o funcionamento não intencional do equipamento).

A luz de entrada do PLC correspondente ao botão deve acender-se, indicando que o botão e a linha estão a funcionar normalmente. Se a luz não se acender, o botão pode estar avariado, a linha pode ter mau contacto ou pode haver um fio partido.

Para os pontos de saída do PLC (considerando aqui os tipos de saída de relé), se a luz indicadora correspondente para o atuador não se acender apesar de o PLC estar em funcionamento, isso indica que a função lógica de entrada-saída do PLC para este atuador não foi satisfeita, sugerindo uma falha no circuito de entrada.

Se a luz indicadora correspondente estiver acesa, mas o atuador correspondente, como uma válvula solenoide ou um contactor, não funcionar, verifique primeiro a alimentação de controlo da válvula solenoide e o fusível.

Se o aparelho de teste de luz não se iluminar ao medir o terminal comum do ponto de saída PLC correspondente, pode haver uma falha de energia, como um fusível queimado.

Se o aparelho de teste de luz se iluminar, a fonte de alimentação está boa, sugerindo uma falha na válvula solenoide, contactor ou linha correspondente.

Depois de excluir as falhas na válvula solenoide, no contactor ou na linha e se verificar que o sistema continua a não funcionar normalmente, utilize um multímetro para ligar uma sonda ao terminal comum de saída correspondente e a outra ao ponto de saída PLC correspondente.

Se a electroválvula continuar a não funcionar, isso indica uma falha na linha de saída. Se a electroválvula funcionar, então o problema está no ponto de saída do PLC.

Dado que uma caneta de teste pode, por vezes, dar falsas leituras, um método alternativo de análise poderia ser medir a tensão entre o ponto de saída do PLC e a extremidade comum utilizando um multímetro. Se a tensão for zero ou próxima de zero, isso sugere que o ponto de saída do PLC está a funcionar normalmente e que a falha é externa.

Se a tensão for relativamente elevada, isso indica que a resistência de contacto deste ponto é demasiado elevada e foi danificada. Além disso, quando a luz indicadora não se acende, mas a válvula solenoide ou contactor correspondente é ativado, é possível que este ponto de saída tenha sido soldado devido a uma sobrecarga ou curto-circuito.

Nesta altura, os fios ligados a este ponto de saída devem ser removidos e a resistência entre o ponto de saída e a extremidade comum deve ser medida utilizando a definição de resistência no multímetro. Se a resistência for baixa, isso sugere que este ponto de contacto está danificado. Se a resistência for infinitamente alta, significa que o ponto de contacto está bom e é provável que a luz indicadora de saída correspondente esteja avariada.

Existem muitos tipos de autómatos normalmente utilizados na indústria. Para os PLCs de gama baixa, as instruções do diagrama ladder são praticamente as mesmas. Para máquinas de gama média e alta, como o S7-300, muitos programas são escritos em listas de instruções.

Os diagramas práticos de escada devem ter anotações simbólicas; caso contrário, a leitura torna-se difícil. Compreender o processo ou o funcionamento do equipamento antes de olhar para o diagrama de escada facilita a leitura.

Na análise de uma avaria eléctrica, utiliza-se geralmente o método de retrocesso ou de dedução inversa, ou seja, partindo do ponto de avaria, procura-se o relé de saída do PLC correspondente e começa-se a retroceder nas relações lógicas que satisfazem o seu funcionamento.

A experiência sugere que, uma vez detectado um problema, a falha é normalmente corrigida, pois é raro que ocorram várias falhas em simultâneo.

Normalmente, os PLCs são dispositivos extremamente fiáveis com uma baixa taxa de falhas. No entanto, factores externos podem provocar o mau funcionamento de um PLC. Ocorreu um incidente com um interrutor de proximidade alimentado a 220V. Os dois cabos de entrada de sinal do PLC e a linha de alimentação de 220V do interrutor de proximidade partilhavam um cabo de quatro núcleos. Quando o interrutor falhou, o eletricista substituiu-o, mas trocou por engano a linha de alimentação neutra com a linha comum da entrada do PLC, o que levou à queima de três pontos de entrada do PLC na alimentação.

Noutro caso, a linha neutra do transformador de potência do sistema foi interrompida devido a corrosão, fazendo com que a alimentação de 220V do PLC subisse para 380V. Este facto danificou o módulo de potência na base do PLC. Esta situação foi posteriormente rectificada com a adição de um transformador de controlo de isolamento 380/220V. Os terminais comuns de saída do PLC Siemens S7-200 são rotulados como 1L, 2L, etc., com o computador de trabalho representado como AC1N e a fonte de alimentação de +24V como L+M. Esta categorização pode facilmente confundir os principiantes ou as pessoas com menos experiência. Se interpretar mal o L+M como um terminal de alimentação de 220V, pode queimar instantaneamente a fonte de alimentação de 24V do PLC.

As probabilidades de avaria dos componentes de hardware, como os autómatos e as CPU, ou de o software se extraviar são praticamente negligenciáveis. Do mesmo modo, a menos que sejam sujeitos a uma forte intrusão eléctrica, é pouco provável que os pontos de entrada do PLC falhem. Os pontos normalmente abertos dos relés de saída do PLC, salvo curto-circuitos de carga periférica ou uma má conceção que permita que a corrente de carga exceda a sua gama nominal, têm uma longa vida útil.

Por conseguinte, na resolução de problemas de avarias eléctricas, a atenção deve centrar-se principalmente nos componentes eléctricos periféricos do PLC. Em vez de suspeitar constantemente de problemas com o hardware ou o software do autómato, esta abordagem é crucial para a rápida reparação do equipamento avariado e o rápido recomeço da produção. Assim, a ênfase na resolução de problemas de avarias eléctricas em Controlo PLC não está no autómato em si, mas nos componentes eléctricos periféricos dentro dos circuitos controlados pelo autómato.