Já alguma vez se perguntou como é que as máquinas convertem forças invisíveis em movimentos poderosos? Nesta publicação do blogue, vamos explorar os mundos fascinantes das transmissões pneumáticas e hidráulicas. Aprenderá como estes sistemas utilizam ar e líquido para alimentar várias máquinas, compreenderá os seus componentes e descobrirá as suas vantagens e desafios únicos. Prepare-se para ser cativado pela mecânica por detrás da tecnologia quotidiana!

A transmissão pneumática é um método sofisticado de transferência de energia que utiliza gás comprimido, normalmente ar, como meio de trabalho para transportar energia e controlar sinais através de um sistema. Esta tecnologia aproveita a energia potencial armazenada no gás pressurizado para realizar trabalho mecânico e executar funções de controlo.

O sistema de transferência de potência na transmissão pneumática inclui vários componentes-chave que trabalham em sinergia. O ar comprimido, gerado por compressores, é canalizado através de uma rede de tubos e regulado por válvulas de controlo de precisão. Este ar pressurizado é então direcionado para actuadores pneumáticos - tais como cilindros, actuadores rotativos ou motores pneumáticos - que convertem eficientemente a energia potencial do gás comprimido em energia mecânica. Esta conversão permite uma vasta gama de movimentos lineares e rotativos, tornando os sistemas pneumáticos altamente versáteis em aplicações industriais.

O aspeto de transmissão de informação dos sistemas pneumáticos aproveita os princípios da dinâmica dos fluidos para realizar operações lógicas complexas e funções de controlo. Isto é conseguido através da utilização de elementos lógicos pneumáticos ou dispositivos fluídicos, formando coletivamente o que é conhecido como um sistema de controlo pneumático. Estes elementos, que podem incluir portas AND, portas OR e flip-flops, utilizam o fluxo e a pressão do ar comprimido para processar e transmitir sinais de controlo. Esta lógica pneumática pode ser utilizada para criar esquemas de controlo sofisticados sem a necessidade de componentes eléctricos, oferecendo um desempenho robusto em ambientes agressivos ou explosivos, onde os sistemas electrónicos podem não ser adequados.

Os sistemas pneumáticos funcionam a pressões de trabalho relativamente baixas, normalmente entre 0,3 e 0,8 MPa (43,5 e 116 PSI), oferecendo vantagens distintas em aplicações industriais. A baixa viscosidade do ar comprimido resulta em perdas mínimas de energia durante a transmissão através de condutas, tornando estes sistemas altamente eficientes para o fornecimento e transporte de gás em distâncias moderadas, geralmente até 1000 metros.

Uma das principais vantagens dos sistemas pneumáticos é a sua segurança inerente. Ao contrário dos sistemas hidráulicos ou eléctricos, as configurações pneumáticas não apresentam qualquer risco de explosão ou choque elétrico, mesmo em caso de fugas ou falhas de componentes. Este aspeto de segurança é particularmente valioso em ambientes com materiais inflamáveis ou onde as faíscas eléctricas podem ser perigosas.

Além disso, os sistemas pneumáticos possuem proteção contra sobrecarga incorporada. Quando é aplicada uma carga excessiva, o sistema pára simplesmente sem danificar os componentes, ao contrário dos sistemas hidráulicos que podem acumular pressões perigosas. Esta caraterística permite uma conceção mais simples do sistema e requisitos de manutenção reduzidos.

No entanto, é importante notar que os sistemas pneumáticos requerem um fornecimento fiável de ar comprimido. Isto requer a instalação e manutenção de compressores de ar, unidades de tratamento de ar (para remoção de humidade e partículas) e tanques de armazenamento. Embora esta infraestrutura represente um investimento inicial, revela-se muitas vezes rentável a longo prazo devido à eficiência do sistema e às baixas necessidades de manutenção.

Além disso, os sistemas pneumáticos oferecem uma excelente capacidade de controlo e precisão, tornando-os ideais para aplicações que requerem movimentos rápidos e repetitivos ou um controlo delicado da força. São amplamente utilizados em processos de fabrico como a montagem, embalagem e manuseamento de materiais, onde a sua velocidade, limpeza e adaptabilidade proporcionam vantagens significativas em relação a outros métodos de transmissão de potência.

Os sistemas de transmissão pneumática consistem em vários componentes-chave que trabalham em sinergia para converter ar comprimido em energia mecânica para várias aplicações industriais. Os principais elementos incluem:

Fonte de ar:

Normalmente, é fornecido por compressores de ar, que pressurizam o ar ambiente até à pressão necessária do sistema. Os compressores modernos incorporam frequentemente accionamentos de velocidade variável para uma maior eficiência energética.

Atuador pneumático:

Estes dispositivos convertem a energia potencial do ar comprimido em trabalho mecânico. Os tipos mais comuns incluem:

Válvulas de controlo pneumático:

Críticas para o controlo do sistema, estas válvulas regulam o fluxo de ar e são classificadas em:

Acessórios pneumáticos:

Essencial para a eficiência e longevidade do sistema:

Sensores e instrumentação:

Sistemas de controlo:

A transmissão pneumática utiliza o ar comprimido como meio, oferecendo inúmeras vantagens em aplicações industriais:

A compressibilidade inerente do ar pode afetar negativamente a estabilidade dinâmica dos sistemas pneumáticos, levando a variações de desempenho sob cargas flutuantes. Esta caraterística resulta frequentemente numa precisão operacional reduzida e em limitações na velocidade de trabalho, particularmente em aplicações que requerem tempos de resposta rápidos ou uma saída de força consistente.

A pressão de funcionamento relativamente baixa dos sistemas pneumáticos, que normalmente varia entre 0,5 e 0,7 MPa (72 e 101 psi), limita a sua capacidade de gerar forças e binários elevados. Esta limitação torna os sistemas pneumáticos menos adequados para aplicações pesadas ou tarefas que exijam uma transmissão de potência substancial, especialmente quando comparados com alternativas hidráulicas ou electromecânicas.

A transmissão de sinais de controlo com base no ar apresenta tempos de resposta mais longos em comparação com os sistemas electrónicos ou ópticos, que funcionam à velocidade da luz ou perto dela. Esta latência inerente torna o controlo pneumático menos eficaz para sistemas de transmissão complexos e de alta velocidade ou para aplicações que exijam uma capacidade de resposta em tempo real, como a robótica avançada ou os processos de fabrico de precisão.

Os sistemas pneumáticos estão frequentemente associados a uma produção significativa de ruído, principalmente devido à rápida expansão do ar comprimido durante os ciclos de exaustão. Esta poluição sonora pode ser uma preocupação em ambientes de trabalho, potencialmente necessitando de medidas adicionais de insonorização ou de equipamento de proteção individual para os operadores.

A transmissão hidráulica é a transmissão de energia e controlo utilizando o líquido como meio de trabalho.

Os sistemas hidráulicos aproveitam o poder da dinâmica dos fluidos para converter, transmitir e aplicar energia de forma eficiente em aplicações industriais. Na sua essência, as bombas hidráulicas transformam a energia mecânica em energia hidráulica pressurizando um meio fluido, normalmente óleo mineral. Este fluido pressurizado funciona como um transportador de energia, capaz de transmitir potência a distâncias consideráveis com perdas mínimas.

A rede circulatória do sistema é composta por componentes concebidos com precisão, incluindo válvulas de controlo, acumuladores e condutas de alta pressão. Estes elementos trabalham em conjunto para regular o fluxo, a pressão e a direção do fluido. O fluido controlado é então direcionado para actuadores hidráulicos - tais como cilindros para movimento linear ou motores para saída rotativa - onde a energia hidráulica é reconvertida em força mecânica e movimento.

Este versátil método de transmissão de potência permite tanto uma reciprocidade linear precisa como um movimento rotativo suave, tornando-o ideal para aplicações que vão desde maquinaria pesada a robótica delicada. O meio de trabalho, mais comummente o óleo mineral, é escolhido pela sua incompressibilidade, propriedades lubrificantes e estabilidade térmica. No entanto, os fluidos biodegradáveis amigos do ambiente estão a ganhar força em determinadas aplicações.

Os sistemas hidráulicos oferecem várias vantagens em relação aos elementos de transmissão mecânica tradicionais, como correias, correntes e engrenagens, incluindo uma maior densidade de potência, um funcionamento mais suave e a capacidade de transmitir força através de trajectos complexos. Além disso, proporcionam um excelente controlo da força e da velocidade, o que os torna indispensáveis no fabrico moderno e no equipamento móvel.

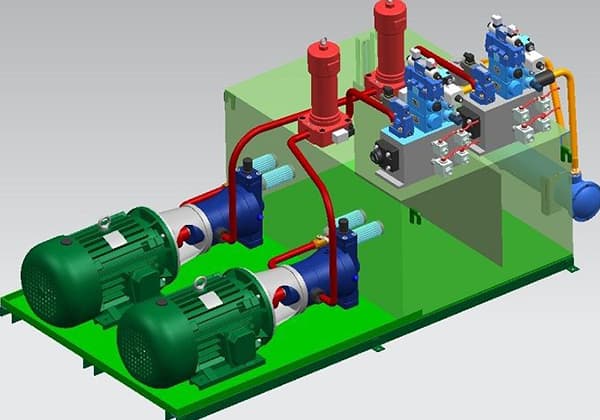

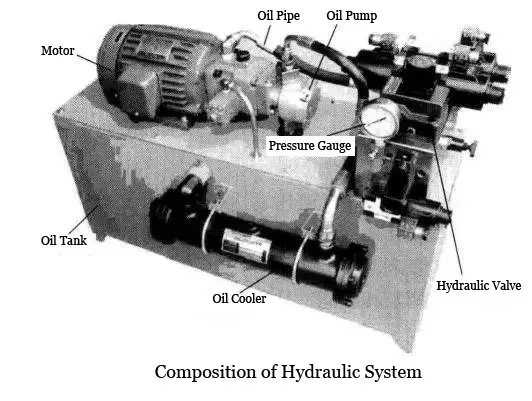

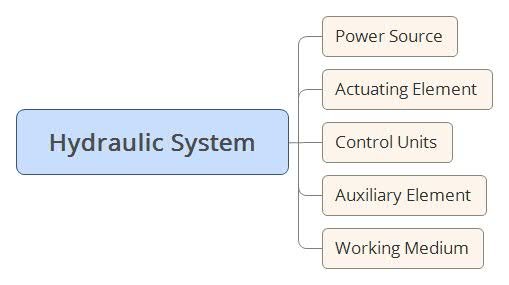

O sistema hidráulico é um componente crítico em muitas aplicações industriais, particularmente nos processos de conformação de metais. É composto por vários elementos-chave que trabalham em sinergia para transmitir potência e controlar o movimento com precisão:

Bomba hidráulica:

O coração do sistema, que converte a energia mecânica em energia hidráulica através da pressurização do fluido.

Válvula de controlo hidráulico:

Regula o fluxo e a direção do fluido hidráulico, permitindo um controlo preciso dos movimentos do atuador.

Actuadores hidráulicos:

Converter a energia hidráulica em força e movimento mecânicos. Estes incluem:

Componentes auxiliares:

Essencial para a eficiência e fiabilidade do sistema, incluindo:

Máquinas de prensagem exemplificam a utilização efectiva da transmissão hidráulica na conformação de metais. Estas máquinas aproveitam a potência hidráulica para gerar forças elevadas necessárias para uma dobragem precisa de chapas metálicas. A capacidade do sistema para fornecer uma força controlada e variável ao longo do curso de quinagem garante precisão e repetibilidade na produção de formas complexas.

Os sistemas hidráulicos modernos no fabrico de metal incorporam frequentemente características avançadas, como o controlo em circuito fechado, válvulas proporcionais e interfaces digitais, melhorando a precisão, a eficiência energética e a integração com processos de produção automatizados.

O sistema hidráulico inclui vários componentes críticos, cada um desempenhando um papel vital na conversão e transmissão eficientes de energia:

Os componentes de potência, principalmente as bombas hidráulicas, funcionam como o coração do sistema. Convertem a energia mecânica em energia cinética do fluido, gerando pressão e caudal. Estas bombas fornecem óleo pressurizado a todo o sistema hidráulico, actuando como a principal fonte de energia.

Os actuadores, incluindo os cilindros hidráulicos e os motores, funcionam como os músculos do sistema. Convertem a energia hidráulica em energia mecânica através de processos quase isotérmicos. Os cilindros hidráulicos produzem movimento recíproco linear, ideal para tarefas como levantar ou pressionar. Os motores hidráulicos, por outro lado, geram movimento rotacional, adequado para aplicações que requerem força de rotação contínua.

Os elementos de controlo formam o sistema nervoso do sistema. Esta categoria engloba vários componentes concebidos para regular e ajustar a pressão, o caudal e a direção do fluido no circuito hidráulico. Estes elementos asseguram que os actuadores funcionam precisamente de acordo com os requisitos especificados, permitindo movimentos complexos e coordenados.

Os componentes auxiliares, embora muitas vezes ignorados, são cruciais para a integridade e o desempenho do sistema. Esta categoria inclui:

O fluido de trabalho, normalmente óleo hidráulico especializado, actua como a força vital do sistema. Para além do seu papel primordial na transmissão de energia, este fluido também lubrifica as peças móveis, dissipa o calor e, muitas vezes, afasta os contaminantes. A escolha do óleo hidráulico tem um impacto significativo na eficiência do sistema, na longevidade dos componentes e no desempenho geral.

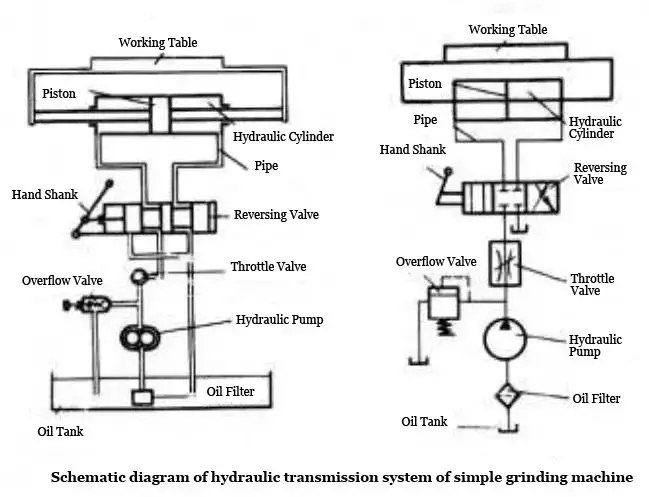

Eis um exemplo de uma rebarbadora hidráulica simples:

O motor elétrico acciona a bomba hidráulica, extraindo óleo do reservatório e convertendo a energia mecânica em energia de pressão hidráulica. Este fluido pressurizado serve como meio de energia para todo o sistema.

O fluido hidráulico entra na câmara esquerda do cilindro hidráulico através de uma válvula de controlo do fluxo (válvula de estrangulamento) e de uma válvula de controlo direcional (válvula de inversão). Esta ação força o pistão a mover-se, conduzindo a mesa para a direita. Simultaneamente, o fluido na câmara direita é deslocado e regressa ao reservatório.

Quando a válvula de controlo direcional se desloca, o fluido hidráulico é redireccionado para a câmara direita do cilindro. Isto faz com que o pistão se desloque para a esquerda, retraindo a mesa.

A velocidade do movimento do cilindro hidráulico pode ser controlada com precisão, ajustando a abertura da válvula de controlo do fluxo. Isto permite um ajuste fino da velocidade do processo de retificação.

A pressão do sistema é regulada através de uma válvula de alívio de pressão (válvula de descarga), que ajuda a manter uma força consistente e protege o sistema de uma pressão excessiva.

Nos esquemas de sistemas hidráulicos, são utilizados símbolos normalizados, conhecidos como símbolos funcionais, para representar vários componentes. Estes símbolos proporcionam uma forma clara e concisa de ilustrar circuitos hidráulicos complexos e as suas funções.

Este sistema de transmissão hidráulica exemplifica os princípios da potência dos fluidos, demonstrando como a energia hidráulica pode ser eficientemente controlada e aplicada em operações de maquinagem de precisão.

Circuito de base

Um sistema de transmissão hidráulico típico inclui vários componentes hidráulicos que trabalham em conjunto para atingir funções específicas.

Qualquer sistema de transmissão hidráulica é composto por vários circuitos básicos, cada um com funções de controlo específicas. Ao combinar estes circuitos básicos, é possível controlar a direção do movimento, a pressão de trabalho e a velocidade de movimento do atuador.

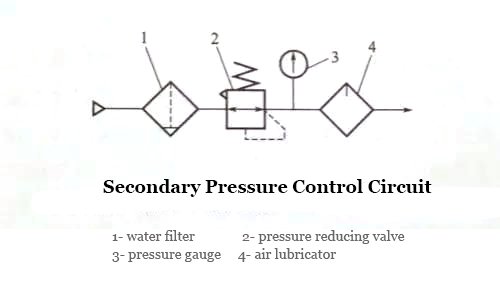

Com base na sua função de controlo, o circuito básico divide-se em três tipos: o circuito de controlo da pressão, o circuito de controlo da velocidade e o circuito de controlo da direção.

① O circuito de controlo da pressão

A válvula de controlo da pressão é utilizada para controlar todo o sistema ou um circuito de pressão de gama local.

Com base na sua função, o circuito de controlo da pressão pode ser dividido em quatro circuitos: ajuste da pressão, alteração da pressão, libertação da pressão e estabilização da pressão.

② Circuito de controlo da velocidade

Este circuito controla o caudal do atuador regulando o caudal do meio hidráulico. A função do circuito de controlo da velocidade está dividida em duas partes: o circuito de regulação da velocidade e o circuito de sincronização.

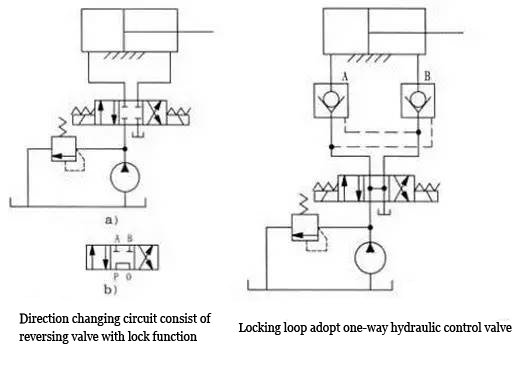

③ Circuito de controlo da direção

Este circuito controla a direção do fluxo do meio hidráulico. A válvula de controlo direcional controla a direção do movimento de um único atuador, permitindo-lhe mover-se ou parar em ambas as direcções, positiva e negativa, o que é conhecido como circuito comutador.

Quando o elemento de acionamento pára, o circuito que impede a fuga externa devido à carga ou a outros factores externos é designado por circuito de bloqueio.

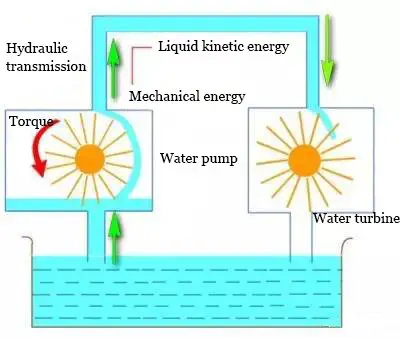

A transmissão hidráulica envolve a transferência de energia através da energia cinética do líquido, utilizando o líquido como meio de trabalho.

O impulsor converte a velocidade de rotação e o binário de entrada de um motor (como um motor de combustão interna, um motor, uma turbina, etc.) e acciona as peças de trabalho da máquina através do veio de saída.

O fluido e o impulsor interagem entre si no veio de entrada, no veio de saída e no casco, produzindo uma alteração no momento do impulso para transmitir energia.

A transmissão hidráulica difere significativamente em termos de princípio, estrutura e desempenho da transmissão hidráulica baseada na pressão do fluido.

O veio de entrada e o veio de saída do acionamento hidráulico só estão ligados ao meio de trabalho através de líquido, e o contacto não direto entre os componentes resulta numa transmissão não rígida.

Características do acionamento hidráulico

Adaptabilidade automática

O conversor de binário hidráulico pode aumentar ou diminuir automaticamente o seu binário de saída com alterações nas cargas externas, e a velocidade pode aumentar ou diminuir de forma correspondente, alcançando uma regulação de velocidade contínua numa vasta gama.

Isolamento de vibrações

Como o meio de trabalho entre o impulsor é líquido, a sua ligação não é rígida, o que permite absorver os choques e as vibrações do motor e da carga externa. Isto assegura um arranque estável, aceleração e funcionamento uniforme, prolongando a vida útil das peças.

Desempenho de penetração

Quando a velocidade de rotação da bomba é constante e a carga muda, o eixo de entrada (ou seja, a roda da bomba ou o eixo do motor) muda.

Podem ser utilizados diferentes tipos de elementos hidráulicos para corresponder aos requisitos do motor para diferentes máquinas de trabalho, melhorando a potência mecânica e o desempenho económico.

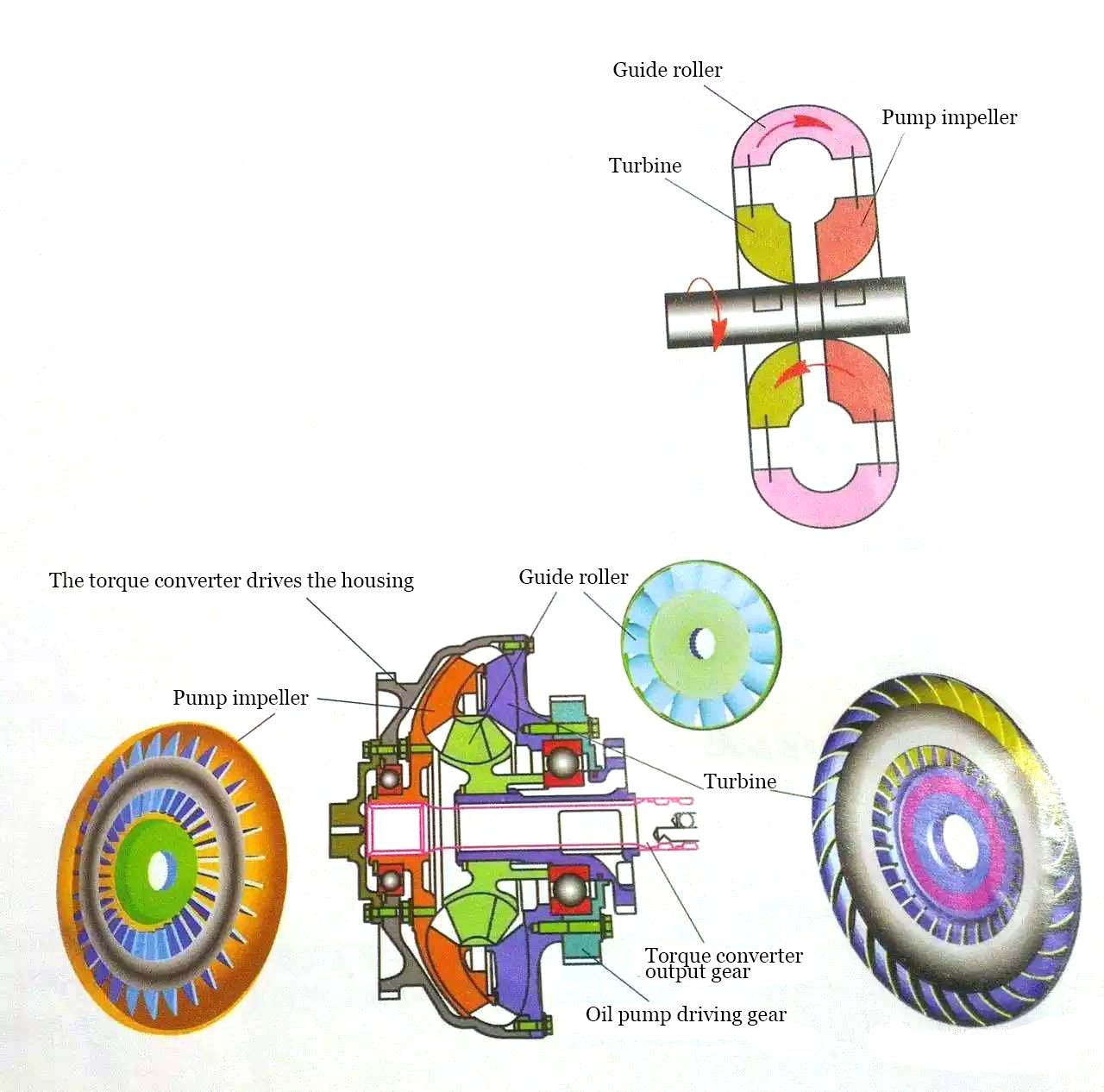

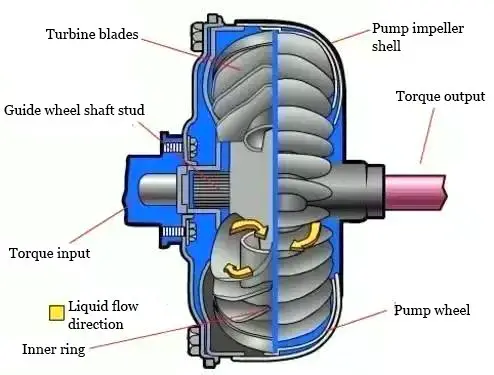

O princípio básico do acionamento hidráulico

A fonte de energia original (como um motor de combustão interna, motor, etc.) faz girar a roda da bomba, aumentando a velocidade e a pressão do fluido de trabalho e convertendo a energia mecânica em energia cinética do líquido.

O líquido de trabalho, agora com energia cinética, atinge a turbina e liberta energia para a turbina, fazendo com que esta gire e acione a saída, transferindo assim energia.

A transmissão hidráulica utiliza energia cinética líquida para transferir energia e inclui normalmente acopladores hidráulicos, conversores de binário hidráulicos e componentes mecânicos hidráulicos.

① Acoplador hidráulico

Um acoplador hidráulico, também conhecido como acoplamento hidráulico, é um dispositivo mecânico utilizado para ligar uma fonte de energia (normalmente um motor) a uma máquina de trabalho para fornecer energia rotacional.

Para além da utilização nas transmissões automáticas dos automóveis, os acopladores hidráulicos são amplamente utilizados na indústria marítima e pesada.

② Conversor de binário

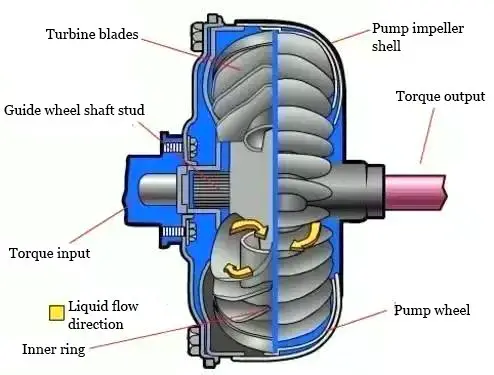

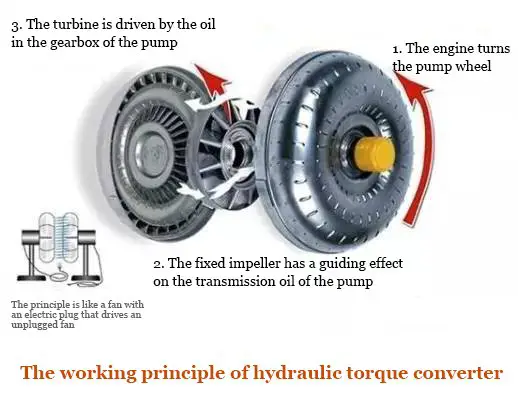

Um conversor de binário hidráulico é um elemento hidráulico constituído por uma roda de bomba, uma turbina e uma roda de guia. É instalado entre o motor e a transmissão e utiliza óleo hidráulico como meio de trabalho para transmitir e converter o binário, ajustar a velocidade e proporcionar a funcionalidade de desconexão.

Aplicação do acionamento hidráulico

A utilização da transmissão hidráulica na maquinaria moderna começou no início do século XX, principalmente como equipamento de potência naval e mecanismos de transmissão entre as hélices para resolver o problema da velocidade limitada devido à alta potência e às turbinas a vapor ou a gás de alta velocidade que sofrem de "cavitação".

Atualmente, a transmissão hidráulica é amplamente utilizada em automóveis, tractores, máquinas de construção, locomotivas ferroviárias, veículos blindados, veículos petrolíferos perfuração máquinas, máquinas de elevação e de transporte, ventiladores, bombas e outros equipamentos.