Imagine cortar metal como uma faca na manteiga, mas em movimento. Os cortadores de plasma portáteis estão a revolucionar as indústrias, desde a automóvel à aeroespacial, oferecendo capacidades de corte precisas e de alta velocidade a uma fração dos custos tradicionais. Este artigo aborda os aspectos essenciais dos cortadores de plasma portáteis, desde o seu funcionamento e vantagens até às principais marcas e sugestões de segurança. Quer seja um profissional experiente ou um novato curioso, irá descobrir como estas potências compactas podem transformar os seus projectos de metalurgia. Prepare-se para ultrapassar o ruído e obter as informações de que necessita!

A arco de plasma A máquina de corte é uma ferramenta mecânica que utiliza a tecnologia de corte por plasma para processar materiais metálicos.

Este método envolve a utilização do calor gerado por um arco de plasma de alta temperatura para fundir e evaporar partes do metal no corte, enquanto o impulso de alta velocidade do plasma remove o metal fundido para formar o corte desejado.

As máquinas de corte por plasma portáteis caracterizam-se pela sua elevada qualidade, precisão e forte operacionalidade.

Oferecem uma precisão de corte comparável a corte a laser a um preço mais acessível, o que os torna uma opção atractiva para uma vasta gama de indústrias, incluindo a automóvel, a construção naval, a maquinaria de construção, o equipamento petroquímico, a maquinaria industrial ligeira, a aeroespacial, os recipientes sob pressão, bem como a decoração e o fabrico de sinalética em grande escala.

Estas máquinas são adequadas para cortar e processar placas de metal feitas de aço carbono, aço inoxidável, cobre, alumínio e outros materiais.

Definição

O corte por plasma é um processo que utiliza o calor gerado por um arco de plasma de alta temperatura para fundir e evaporar partes do metal no corte, enquanto o impulso de alta velocidade do plasma remove o metal fundido e cria uma aresta de corte limpa.

A chama de alta temperatura e alta velocidade gerada pelo arco de plasma funde ou vaporiza o metal na aresta de corte, tornando-o um processo de corte físico que é fundamentalmente diferente da reação química (queima) utilizada na oxicorte.corte de combustível. Uma vez que o arco de plasma é o núcleo do corte de plasma, é importante clarificar o seu papel e função neste processo.

Princípio do corte por plasma:

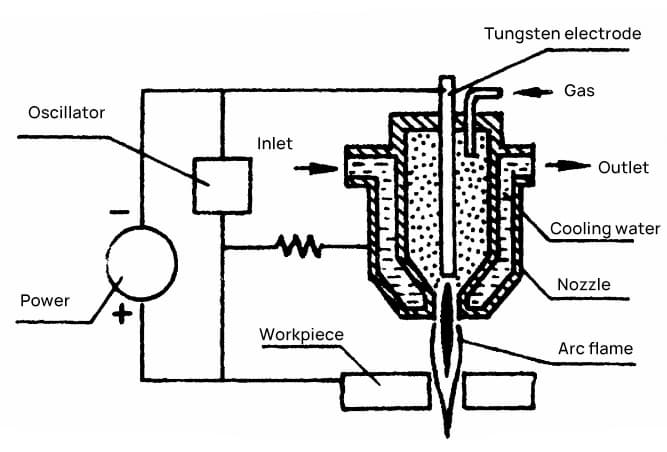

Arco de plasma:

Um arco de plasma, também conhecido como arco comprimido, é um tipo de arco elétrico em que a energia é forçada a concentrar-se na coluna de arco através da sua compressão. O gás de trabalho na coluna de arco é totalmente ionizado, produzindo um plasma. Um gás totalmente ionizado é designado por "plasma", que é composto inteiramente por partículas carregadas e tem uma forte condutividade eléctrica e propriedades electromagnéticas distintas, mantendo uma carga global neutra. O plasma é considerado o quarto estado da matéria.

Princípio da geração de arco de plasma:

1. Efeito de contração térmica:

O arco queima entre o elétrodo de tungsténio e o metal a cortar através do orifício do bocal. O "gás de arrefecimento", que circula através de um sistema arrefecido a água, é introduzido na periferia do arco, provocando um forte arrefecimento e reduzindo drasticamente a condutividade da coluna de arco.

Isto aumenta a densidade da corrente, permitindo que a energia de toda a coluna do arco se concentre na zona central.

2. Efeito de contração magnética:

Quando a corrente na parte central do plasma atinge um determinado valor, o campo magnético inerente à coluna de arco desempenha um papel significativo na redução da condutividade da coluna de arco e no aumento da temperatura do plasma.

3. Efeito de contração mecânica:

O orifício do bico arrefecido a água restringe o diâmetro da coluna de arco comprimido, aumentando a densidade de energia e a temperatura da coluna de arco.

Princípio de funcionamento do corte por plasma:

Realização de corte a plasma:

Quando a pressão dos três tipos de efeitos de contração e a pressão de difusão térmica no interior do arco de plasma atingem o equilíbrio, um fluxo de plasma de alta temperatura (15.000-33.000°C) e alta velocidade (300-1500m/s) é ejectado do bocal para o componente a cortar.

Ao entrar em contacto com o material de arrefecimento, o plasma recombina-se imediatamente em átomos ou moléculas e liberta energia, fazendo com que o metal na aresta de corte aqueça rapidamente e derreta.

Ao mesmo tempo, o fluxo de partículas a alta velocidade tem uma energia cinética considerável e gera um forte choque mecânico, que remove o metal fundido para obter o corte desejado.

Comparação entre o corte por plasma e o corte por oxicorte:

Em comparação com o corte oxicombustível, as máquinas de corte por plasma têm a vantagem de utilizar arcos de plasma para derreter e soprar rapidamente o metal a cortar, formando o corte desejado.

O corte por plasma tem várias características que o distinguem do corte por oxicorte, tais como largura do corteA qualidade das arestas de corte é elevada, a velocidade de corte é rápida, a zona afetada pelo calor é pequena e a deformação é reduzida.

O corte por plasma é utilizado principalmente para materiais que não podem ser cortados por oxicorte, como o aço inoxidável, o aço de alta liga, o ferro fundido, o cobre, o alumínio, as ligas e os não-metais.

Comparação entre o corte por plasma e corte por chama:

a. O corte por plasma produz cortes de melhor qualidade:

① O plasma funde o metal mais rapidamente e concentra o calor numa área mais pequena, reduzindo as hipóteses de deformação da peça de trabalho.

② O plasma produz superfícies de corte mais suaves com menos escória, o que reduz significativamente a necessidade de processamento secundário.

③ Ao cortar peças de trabalho com uma espessura inferior a 40 mm, o corte por plasma tem vantagens óbvias sobre o corte por chama em termos de qualidade e velocidade.

b. O corte por plasma é mais eficiente:

① O corte a plasma reduz bastante o tempo de perfuração.

② A utilização de um cortador de plasma não requer o pré-aquecimento das peças de trabalho, resultando num processamento direto.

③ Quando materiais de corte com uma espessura inferior a 40 mm, o corte por plasma tem vantagens óbvias em termos de velocidade. Especificamente, ao cortar peças de 20 mm, um cortador de plasma 200A pode atingir uma velocidade de corte 6-8 vezes mais rápida do que o corte por chama.

c. O corte por plasma tem uma gama mais vasta de aplicações:

O plasma pode cortar aço-carbono, aço inoxidável, alumínio, cobre e outros metais, enquanto o corte por chama é utilizado principalmente para o aço-carbono.

d. A velocidade de corte, a qualidade de corte e os custos operacionais globais das máquinas de corte por plasma são muito inferiores aos do corte por chama, especialmente quando se cortam peças de trabalho com uma espessura inferior a 40 mm.

Vantagens do corte por plasma:

Ampla gama de corte, pode cortar todos os chapas metálicas. Utilizando diferentes gases de trabalho, pode cortar vários metais que são difíceis de cortar por oxicorte, especialmente para metais não ferrosos (aço inoxidável, alumínio, cobre), titânio, níquel), com melhores resultados de corte.

Velocidade de corte rápida e alta eficiência. A velocidade de corte pode atingir mais de 10m/min. Ao cortar metais de pequena espessura, o corte por plasma é mais rápido, especialmente ao cortar chapas finas de aço-carbono, a velocidade pode ser 5-6 vezes mais rápida do que o corte oxicombustível.

A superfície de corte é lisa, com pouca deformação térmica e quase nenhuma zona afetada pelo calor.

Maior precisão de corte do que o corte por chama, o corte subaquático não tem deformação e o corte por plasma fino tem maior precisão e menores custos de corte.

Desvantagens do corte por plasma:

A precisão de corte do plasma pode atingir 1 mm, o que não é tão bom como o corte a laser.

No entanto, as máquinas de corte por plasma são mais baratas do que as máquinas de corte a laser, o que as torna vantajosas para o processamento em bruto (foram desenvolvidas máquinas de corte de alta precisão).

A forte luz do arco, o ruído e o fumo gerados durante o corte podem causar poluição para o ambiente.

No entanto, Tecnologia CNC e as técnicas de corte por plasma subaquático foram desenvolvidas para reduzir os danos para os trabalhadores.

Ideal para cortar chapas de aço de 4-30 mm, evitando as desvantagens de corte lento velocidade, grande deformação, fusão grave da aresta de corte e suspensão significativa de escória causada pelo corte oxi-combustível.

No entanto, quando se cortam chapas grossas, o corte pode ficar em forma de V e exigir uma alimentação de alta potência, resultando em custos elevados de consumo de energia.

Características funcionais:

As máquinas de corte por plasma portáteis têm velocidades de corte rápidas, elevada precisão e custos reduzidos.

A estrutura geral da máquina é razoável, robusta, fácil de operar e durável.

Superfícies de corte pequenas e limpas sem escória suspensa, evitando a necessidade de processamento secundário.

Os sistemas CNC topo de gama estão equipados com ignição automática do arco e desempenho estável.

A precisão de corte atinge padrões excelentes, e a máquina pode ser equipada com fontes de alimentação de plasma American Hypertherm ou Feimat.

A máquina também pode ler ficheiros de caminho DXF gerados por software como o AUTOCAD através de software de conversão. O sistema de controlo utiliza uma unidade flash USB para trocar ficheiros de processamento, tornando a operação conveniente e rápida.

Características estruturais:

Características técnicas:

As marcas de máquinas de corte a plasma CNC portáteis incluem RILAND, Panasonic, Tayor, Lincoln, Hypertherm, Jasic, HG, Time, KENDE, etc. Estas são marcas de máquinas de corte por plasma de renome mundial e a qualidade dos seus produtos é tranquilizadora.

As máquinas de corte CNC portáteis estão agora tecnologicamente maduras e perfeitas, de tal forma que os clientes podem até instalá-las e depurá-las eles próprios depois de escolherem a sua marca preferida.

Então, como escolher um aparelho portátil Máquina de corte por plasma CNC que se adapte às suas necessidades?

1. As máquinas de corte CNC portáteis oferecem dois métodos de corte: corte por plasma e corte por chama. Ambos os métodos podem ser configurados na mesma máquina de corte compacta.

2. O corte por plasma é o método preferido para cortar chapas finas, pois tem o dobro da velocidade de corte do corte por chama. Portanto, geralmente recomendamos que os clientes escolham os dois métodos de corte ao selecionar uma máquina de corte CNC portátil.

3. As máquinas de corte CNC portáteis são dispositivos de acionamento de um só lado, que requerem uma elevada estabilidade em termos de carris. Se o material dos carris não for bom, isso afectará diretamente o efeito de corte do equipamento. Nós escolhemos perfis de liga de alumínio porque têm boa tenacidade e alta estabilidade.

4. Quando se trata de selecionar um sistema de controlo numérico, algumas pessoas acreditam erradamente que quanto mais avançado e importado for o sistema, melhores serão os resultados.

No entanto, o mais importante é saber se somos capazes de operar e dominar o sistema de forma eficaz.

5. A escolha da fonte de alimentação de plasma é crucial para o corte de plasma. Por vezes, para aumentar a configuração, muitos fabricantes recomendam aos clientes diferentes marcas de fontes de alimentação de plasma e até lhes dizem para escolherem uma importada. Este é outro mal-entendido.

Para as fontes de alimentação de plasma, é adequada a espessura do corte que convém ao cliente.

Para chapas grossas, é preferível utilizar o corte por chama, porque independentemente do tamanho da fonte de alimentação do plasma, o efeito de corte não é tão bom como o do corte por chama.

Para as fontes de alimentação de plasma, recomendo geralmente a Huayuan, que tem um bom feedback dos utilizadores e baixas taxas de serviço pós-venda, embora a nossa empresa lide principalmente com fontes de alimentação de plasma. Naturalmente, o preço também é transparente, sem lucro.

6. Evite recomendações extravagantes ao fazer a sua seleção e evite acrescentar funções desnecessárias que possam parecer úteis mas que, na realidade, são redundantes.

Por exemplo, a ignição automática tem um custo inferior a 20 yuan, mas requer cablagem no interior da nossa viga e tem uma elevada taxa de falhas.

Quando há um problema, não é fácil de substituir ou reparar, e também ocupa espaço na viga. A solução prática é comprar um dispositivo de ignição automática para um fogão a gás, que é seguro, prático e de baixo custo.

Ao escolher uma máquina de corte CNC portátil, o tabu é escolher uma configuração demasiado sofisticada ou excessiva, o que pode levar a um investimento excessivo ou a uma funcionalidade inadequada. Nenhuma das duas é uma boa escolha.

1. Verificar se a ligação entre o hospedeiro e a travessa está ligada de forma fiável.

A. O corte por chama inclui: uma linha de ligação do motor elétrico de elevação; uma linha de ligação de controlo da válvula solenoide de oxigénio de corte.

B. O corte a plasma inclui: uma linha de ligação do motor elétrico de elevação; uma linha de arranque do arco de potência de plasma (esta linha liga o hospedeiro de corte à fonte de alimentação do corte a plasma).

2. Verificar a ligação eléctrica.

A. Quando se utiliza o corte por chama:

Os requisitos de alimentação eléctrica do hospedeiro de corte: AC 220V 50/60Hz 1KW.

Verifique se a ligação da ficha de alimentação do anfitrião é fiável e se está ligada a uma fonte de alimentação externa.

B. Quando se utiliza o corte por plasma:

Os requisitos de alimentação eléctrica do hospedeiro de corte: AC 220V 50/60Hz 1KW.

Requisitos de alimentação eléctrica do plasma: AC 220V 50/60Hz.

O requisito de potência da fonte de alimentação para o corte por plasma deve estar sujeito à placa de identificação efectiva da fonte de alimentação de plasma utilizada.

Após verificação: ligar a fonte de alimentação externa → ligar o interrutor de alimentação no painel traseiro do hospedeiro de corte.

3. Ajuste do programa (este passo é o mesmo tanto para o corte por chama como para o corte por plasma)

① Transfira o programa feito no computador para o sistema de controlo de corte utilizando uma unidade flash USB. Na interface principal de arranque do sistema, prima F3 (editar) → prima F3 (unidade flash USB) → utilize os botões (Y+↑) ou (Y-↓) no painel do sistema de controlo para encontrar o nome do ficheiro a ser transferido para o sistema → prima F2 (copiar). Em seguida, prima qualquer seta amarela em qualquer um dos lados de F1-F6 para regressar à interface de arranque.

② Carregar os ficheiros existentes no sistema de controlo de corte para utilização.

Na interface principal de arranque do sistema, prima 3 (editar) → prima F2 (carregar) + utilize os botões (Y+↑) ou (Y-↓) no painel do sistema de controlo para encontrar o nome do ficheiro a ser utilizado para o corte → prima F2 (carregar).

4. Ajustar os parâmetros de corte

① Na interface principal de inicialização do sistema, pressione F4 (parâmetros) → pressione F1 (sistema) → use os botões (Y+↑) ou (Y-↓) no painel do sistema de controle para mover a seta "um" para cima e para baixo para selecionar o modelo da máquina. → Prima (X+一) ou (X-一) para escolher o tipo de corte. → Após a seleção, prima F6 (guardar).

② Na interface principal de arranque do sistema, prima F4 (parâmetros) → prima F4 (controlo) → utilize os botões (Y+↑) ou (Y-↓) no painel do sistema de controlo para se deslocar para cima e para baixo.

Ajustar cada parâmetro: A configuração dos parâmetros para o corte normal é a seguinte:

| Chama | Plasma |

| Pedido de perfuração do bordo: Pedido de fecho | Pedido de perfuração do bordo: Pedido de fecho |

| Retardamento do pré-aquecimento: 3000 | Atraso no arranque do arco: 0100.00 |

| Atraso de elevação da pistola de corte: 00100 | Atraso de elevação da pistola de corte: 00000.00 |

| Atraso na descida da pistola de corte: 00000 | Atraso de descida da pistola de corte: 00000.00 |

| Atraso de ignição: 00000 | Atraso na perfuração: 00100.00 |

| Pistola de corte perfurante litro: 00050 | Rácio de velocidade de canto: 080%% |

| Pistola de corte perfurante gota: 00042 | Tempo de subida do posicionamento: 00000.00 |

| Atraso na perfuração: 00000 | Compensação da fenda: 00001.00 (metade da fenda real) |

| Compensação da fenda: 001,0 (metade da fenda real) | Atraso de subida de nível: 00000.00 |

| Raio do arco de canto: 00500.00 | |

| Velocidade de descida da esquina: 100% |

Depois de ajustar cada parâmetro, prima F6 (Guardar).

③Na interface principal do arranque do sistema, prima F4 (Parâmetro) → Prima F2 (Velocidade) para ajustar a velocidade de corte. Os parâmetros específicos são os seguintes:

Velocidade de arranque: X00100 Y00100

Aceleração: X00100 Y00100

Limite de velocidade manual: X02000 Y02000

Velocidade de processamento: X02000 Y02000

5. Ajustar a forma ou chapa de aço para corresponder ao padrão de corte e à placa de aço real. (Este passo utiliza tanto a chama como o plasma).

① Alinhe um lado da placa de aço com o eixo Y da máquina de corte. Use uma régua para medir a distância de ambas as extremidades da placa de aço perto da máquina de corte até a máquina. Com base na situação específica no local, ajuste a máquina de corte ou a placa de aço para alinhar um dos lados da placa de aço com o eixo Y da máquina de corte.

② Na interface principal do arranque do sistema, prima F1 (Auto) → Prima F4 (Graphics) → Prima F4 (Process) → Prima F1 (Rotate) → De seguida, prima F1 (X Mirror), 2 (X Mirror), 3 (XY Mirror) ou F4 (Rotation) para fazer corresponder o ponto inicial do padrão e a intersecção da placa de aço. (Depois de premir F4 (Rotação), introduza um ângulo de rotação e, em seguida, prima "OK"). Se o padrão rodar para uma posição indesejada, prima F6 (Restore) e, em seguida, prima outro botão entre F1 (X Mirror), 2 (X Mirror), 3 (XY Mirror) ou F4 (Rotation) para processar o padrão até ficar satisfeito. Prima qualquer seta amarela entre F1 e F6 para regressar ao menu principal.

③ No menu principal, pressione F1 (Auto) → Pressione os botões do painel de controle rotulados como (Y+↑), (Y-↓), (X+→) ou (X-←) para mover o bocal da tocha para a posição correspondente onde o padrão começa a cortar na chapa de aço. Prima qualquer seta amarela entre F1 e F6 para regressar ao menu principal. (Durante funcionamento da máquinaAjuste a altura do maçarico utilizando (S↑) ou (S↓) para evitar que toque na placa de aço).

6. Ajustar a velocidade de corte.

No menu principal, prima 1 (Auto) → Prima o botão do painel de controlo identificado como (F↑) para aumentar ou (F,) para diminuir a velocidade de corte. A velocidade de corte é apresentada no canto superior esquerdo do ecrã.

Os valores numéricos específicos devem ser ajustados de acordo com a espessura da chapa de aço. Os valores de referência são os seguintes

| Valor de referência da chama | Valor de referência plasmático | |||||

| Bocal de corte número | Espessura de corte mm | Velocidade de corte mm/min | Atual A | Espessura de corte mm | Velocidade de corte mm/min | |

| 00 | 5-10 | 600-450 | 50 | Inferior a 4 mm | 1500 | |

| 0 | 10-20 | 480-380 | 80 | 5-6 | 1200 | |

| 1 | 20-30 | 400-320 | 100 | 8 | 1100 | |

| 2 | 30-50 | 350-280 | 100 | 10 | 1000 | |

| 3 | 50-70 | 300-240 | 100 | 12 | 700 | |

| 4 | 70-90 | 260-200 | 100 | 16 | 400 | |

| 5 | 90-120 | 210-170 | ||||

| 6 | 120-160 | 180-140 | ||||

| 7 | 160-200 | 150-110 | ||||

| 8 | 200-270 | 120-90 | ||||

| 9 | 270-350 | 90-60 | ||||

| 10 | 350-400 | 70-50 | ||||

Os dados da tabela acima referem-se a chapas de aço-carbono normais e a velocidade de corte de outras chapas de aço-carbono é de 1,5 km/h. tipos de aço deve ser reduzida de forma correspondente.

7. Verificar se o fornecimento de gás é fiável e regular a chama quando o utilizar.

A. Quando se utiliza uma chama:

Verificar se as vias de alimentação do gás combustível e do oxigénio ao orifício de entrada da travessa estão firmemente ligadas; abrir as válvulas de controlo de cada gás e ajustar a pressão de alimentação do gás (a pressão do oxigénio não deve exceder 0,5 e a pressão do gás combustível deve ser de cerca de 0,05).

Depois de confirmar que o fornecimento de gás é normal, prima F1 (automático) na interface de arranque e, em seguida, prima (Y+↑), (Y-↓), (X+→-), (X-) para afastar a tocha de corte da placa de aço. Em seguida, gire as válvulas de controle do gás combustível e do oxigênio de pré-aquecimento na tocha de corte no sentido anti-horário e acenda-as.

Depois de ajustar a chama de pré-aquecimento, prima o botão Oxigénio de Corte no painel do sistema de controlo. Neste momento, a válvula solenoide de controlo do oxigénio de corte na tocha de corte abre-se.

Em seguida, rode a válvula de controlo do oxigénio de corte no maçarico de corte no sentido contrário ao dos ponteiros do relógio e ajuste o oxigénio de corte.

Prima novamente o botão do oxigénio de corte no painel do sistema de controlo. Neste momento, a válvula solenoide de controlo do oxigénio de corte na tocha de corte fecha-se.

B. Quando se utiliza um plasma:

Verifique se o caminho de fornecimento de gás que fornece ar comprimido (ou nitrogénio) à fonte de alimentação de plasma está firmemente ligado e abra a válvula de controlo do fornecimento de gás. Ajuste a válvula redutora de pressão de gás na fonte de alimentação de plasma de modo a que a pressão de fornecimento de gás se situe entre 0,4 e 0,5 (a válvula redutora deve ser verificada e drenada frequentemente).

Se a fonte de alimentação de plasma for arrefecida a água, verifique a água de retorno e o nível de água do depósito de água.

8. Ponto de paragem

(1) Falha de energia

Se, durante o funcionamento normal, a corrente eléctrica falhar subitamente, o aparelho e as chapas de aço não se podem deslocar. Desligar a chama e aguardar que a corrente eléctrica volte a ser ligada.

De seguida, acender a máquina e premir F1 (automático) na interface de arranque. Premir F6 (ponto de paragem), aguardar o pré-aquecimento e, em seguida, premir start (botão verde) para continuar o corte.

Se o aparelho avançar depois de premir o botão de arranque (botão verde) mas o oxigénio de corte não se ligar, prima stop (botão vermelho), depois prima F3 (voltar) e aguarde que o aparelho volte ao ponto de paragem antes de parar.

Após o pré-aquecimento, prima uma vez o botão de oxigénio de corte no painel e, em seguida, prima o botão de início (botão verde) para continuar a cortar.

(2) Quando a chapa de aço não pode ser cortada durante o corte:

Se a chapa de aço não puder ser cortada durante o processo de corte, prima stop (botão vermelho) e prima 3 (voltar) para voltar à posição em que a chapa de aço não pode ser cortada.

Em seguida, prima stop. Se tiver recuado demasiado, prima F2 (avançar) para voltar à posição correcta, depois prima stop (botão vermelho) e, finalmente, prima start (botão verde) para continuar a cortar.

(3) Quando um programa inteiro está a meio e é altura de deixar o trabalho:

Durante o funcionamento normal, se for altura de deixar o trabalho mas este ainda não estiver terminado, prima pausa (botão vermelho), depois prima F6 (ponto de paragem) e desligue a máquina. Durante o turno seguinte, se o equipamento ou as chapas de aço se tiverem deslocado, deslocar o maçarico de corte para o ponto de paragem e, se o equipamento ou as chapas de aço não se tiverem deslocado, acender a máquina. Premir F1 (automático) na interface de arranque, depois premir F6 (ponto de paragem), aguardar o pré-aquecimento e premir start (botão verde) para continuar o corte.

Se o aparelho avançar depois de premir o botão de arranque (botão verde), mas o oxigénio de corte não se ligar, prima stop (botão vermelho), depois prima F3 (voltar) e aguarde que o aparelho volte ao ponto de paragem antes de parar. Após o pré-aquecimento, premir uma vez o botão do oxigénio de corte no painel e, em seguida, premir o botão de arranque (botão verde) para continuar o corte.

(4) Quando a tocha de corte deve ser substituída ou tratada durante o corte:

① Prima stop (botão vermelho) e desligue a chama, substitua ou trate a tocha de corte no ponto de pausa e, em seguida, prima start (botão verde) para continuar a cortar. Se o aparelho avançar depois de premir o botão de arranque (botão verde), mas o oxigénio de corte não se ligar, prima stop (botão vermelho), depois prima F3 (voltar) e espere que o aparelho volte à posição em que a chapa de aço não pode ser cortada antes de parar. Após o pré-aquecimento, prima uma vez o botão do oxigénio de corte no painel e, em seguida, prima o botão de arranque (botão verde) para continuar o corte.

② Prima stop (botão vermelho) e, em seguida, prima uma das teclas de direção (Y+↑), (Y-↓), (X+→) ou (X-) para afastar o maçarico de corte da chapa de aço antes de desligar a chama. Substituir ou tratar o maçarico, acendê-lo e, em seguida, premir start (botão verde). Seleccione "parar depois de voltar a um espaço vazio" premindo (Y+↑) ou (Y-↓) e, em seguida, prima iniciar (botão verde) para continuar a cortar.

Se o aparelho avançar depois de premir o botão de arranque (botão verde), mas o oxigénio de corte não se ligar, prima stop (botão vermelho) e, em seguida, prima 3 (para trás) para voltar à posição em que a chapa de aço não pode ser cortada. Se tiver recuado demasiado, prima F2 (para a frente) para voltar à posição correcta, depois prima stop (botão vermelho) e aguarde pelo pré-aquecimento. Prima uma vez o botão de oxigénio de corte no painel e, em seguida, prima repetidamente o botão de início (botão verde) para continuar a cortar.

(5) Quando o ponto de interrupção não pode ser encontrado:

Em qualquer caso, se houver várias pausas no meio do corte e o gráfico atual exibido no dispositivo não corresponder ao corte real, use as teclas de direção (Y+↑), (Y-↓), (X+→) ou (X-) para mover a tocha de corte de volta ao ponto de partida inicial do programa. Regressar à interface de arranque, premir 3 (editar), premir F2 (carregar), selecionar o programa utilizando as teclas de direção (Y+↑), (Y-↓), premir F2 (carregar), premir F3 (guardar), regressar à interface de arranque, premir F1 (automático), premir F1 (linha vazia), e aguardar que a tocha de corte atinja a posição correspondente do corte real no gráfico do programa e na chapa de aço. Em seguida, premir Stop (botão vermelho), acender a máquina e premir Start (botão verde) para continuar o corte.

Se o aparelho avançar depois de premir o botão de arranque (botão verde), mas o oxigénio de corte não se ligar, prima stop (botão vermelho) e, em seguida, prima F3 (para trás) para voltar à posição em que a chapa de aço não pode ser cortada. Se tiver recuado demasiado, prima F2 (para a frente) para voltar à posição correcta, depois prima stop (botão vermelho) e aguarde pelo pré-aquecimento. Prima uma vez o botão de oxigénio de corte no painel e, em seguida, prima o botão de arranque (botão verde) para continuar a cortar.

1. Ao utilizar um aparelho portátil Máquina de corte por plasma CNCSe o operador conseguir dominar com proficiência algumas técnicas de corte, obterá o dobro do resultado com metade do esforço para a eficiência de maquinagem da máquina, reduzindo também os danos no equipamento. Em seguida, partilharemos consigo algumas técnicas de corte para máquinas de corte a plasma CNC portáteis.

2. Quando aço de corte Se o utilizador tiver de cortar as placas, tente cortar a partir da extremidade em direção ao centro, em vez de cortar a partir do centro. Começar a partir da borda prolongará a vida útil dos consumíveis. O método correto é alinhar o bocal diretamente com a borda da peça de trabalho antes de iniciar o arco de plasma.

Reduzir o tempo de ignição do arco da máquina de corte. O consumo do bocal e da eletricidade é muito rápido durante a ignição do arco. Antes de começar, o maçarico deve ser colocado dentro da distância de corte do metal.

3. Não sobrecarregue o bico para reduzir os seus danos. A sobrecarga do bocal danifica-o rapidamente. A intensidade da corrente deve ser 95% da corrente de trabalho do bocal. Por exemplo, a intensidade de corrente de um bocal de 100A deve ser definida para 9.

4. Calcular antecipadamente uma distância de corte razoável para reduzir o desgaste do equipamento. De acordo com os requisitos das instruções, utilize uma distância de corte razoável, que é a distância entre o bocal de corte e a superfície da peça de trabalho. Ao perfurar, use uma distância que seja o dobro da distância normal de corte ou a altura que o arco de plasma pode transmitir.

1. Sistema de controlo

O próprio sistema da máquina de corte por plasma portátil é instável: isto deve-se ao facto de alguns fabricantes desenvolverem sistemas operativos baratos sem capacidades relevantes, a fim de reduzir os custos, o que resulta no mau funcionamento do equipamento em ambientes industriais adversos. Além disso, a capacidade anti-interferência do sistema da máquina de corte por plasma portátil é fraca: o sistema não só precisa de executar tarefas de corte, como também precisa de resistir à interferência do grupo de impulsos de alta frequência e a outras fontes de interferência em ambientes agressivos. Para além de fazer vários trabalhos preventivos no interior do sistema, as linhas de ligação relacionadas com o sistema devem ser protegidas e isoladas.

2. Funcionamento e utilização

O funcionamento incorreto do sistema por parte do operador: A operação incorrecta também pode causar a falha ou mau funcionamento da máquina de corte CNC portátil. A operação correcta é, durante o corte normal, não premir outros botões à vontade.

3. Interferências de alta frequência

Existem fortes fontes de interferência externa: nas fábricas, muitos dispositivos geram eles próprios uma grande quantidade de grupos de interferência electromagnética e de impulsos, tais como máquinas de soldar, máquinas de corte a plasma, etc. Estas fontes de interferência entram diretamente no sistema da máquina de corte e causam-lhe diferentes graus de impacto, que podem destruir instantaneamente o sistema. A máquina de corte CNC portátil deve estar localizada longe de fontes de interferência (grupos) por ≥10m.

O corte por plasma, combinado com diferentes gases de trabalho, pode cortar metais que são difíceis de cortar com o corte por oxigénio, especialmente para metais não ferrosos (aço inoxidável, alumínio, cobre, titânio, níquel), resultando em melhores efeitos de corte.

As máquinas de corte por plasma são amplamente utilizadas em várias indústrias, tais como automóveis, locomotivas, vasos de pressão, maquinaria química, indústria nuclear, maquinaria geral, maquinaria de engenharia, estruturas de aço, navios e muito mais.

Os métodos mais utilizados são o corte por plasma convencional e o corte por plasma a ar.

Em geral, as máquinas de corte plasma portáteis fornecem uma solução conveniente e universal para a indústria de corte de metal. Com a sua leveza, portabilidade e facilidade de utilização, tornaram-se a ferramenta preferida dos profissionais de processamento de metais e dos amadores.

Seguindo os conhecimentos descritos neste guia definitivo, pode escolher uma máquina de corte plasma portátil que se adeqúe às suas necessidades e orçamento, e utilizá-la de forma segura e eficaz.

Quer esteja envolvido em projectos de bricolage, trabalhos de reparação de pequena escala ou projectos industriais de grande escala, as máquinas de corte plasma portáteis podem poupar-lhe tempo, dinheiro e energia. Por isso, investir numa máquina de corte plasma portátil de alta qualidade será uma boa escolha.