Já alguma vez considerou a importância de um posicionamento e fixação correctos no fabrico? Neste artigo, vamos explorar a forma como estas técnicas cruciais garantem precisão, segurança e eficiência em vários processos de maquinagem. Os nossos conhecimentos especializados revelarão os princípios-chave e as melhores práticas que deve conhecer, ajudando-o a otimizar as suas operações de fabrico e a obter resultados superiores.

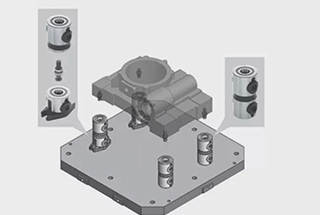

Este é um resumo da conceção de dispositivos de fixação na indústria, mas não é tão simples como parece. Através da nossa investigação e de discussões com vários especialistas, descobrimos que a conceção preliminar enfrenta frequentemente problemas de posicionamento e de fixação que não são adequadamente tratados.

Sem soluções adequadas para estes desafios, qualquer projeto inovador carecerá de valor prático. Para garantir o sucesso e a integridade da conceção e do processamento de fixações, é crucial ter uma sólida compreensão dos princípios básicos do posicionamento e da fixação.

"Ao posicionar a peça de trabalho, tal como o suporte, o princípio mais básico a seguir é o princípio dos três pontos. Este princípio, também conhecido como o princípio do suporte, deriva do conceito de que "três pontos que não estão na mesma linha determinam um plano".

Com três pontos, é possível determinar uma face, o que leva à determinação de um total de quatro faces. No entanto, pode ser um desafio localizar o quarto ponto no mesmo plano, independentemente do método utilizado."

Três princípios

Por exemplo, quando se utilizam quatro localizadores de altura fixa, apenas três deles podem entrar em contacto com a peça de trabalho, deixando uma grande probabilidade de o quarto não o fazer. Para resolver este problema, é geralmente recomendado configurar o localizador com base em três pontos, com as distâncias entre estes pontos mantidas o mais largas possível.

Além disso, ao configurar o posicionador, é importante determinar a direção em que a carga de processamento será aplicada. Esta direção refere-se à direção em que o punho da ferramenta ou a ferramenta se deslocará. A não consideração deste aspeto pode ter um impacto significativo na precisão global da peça.

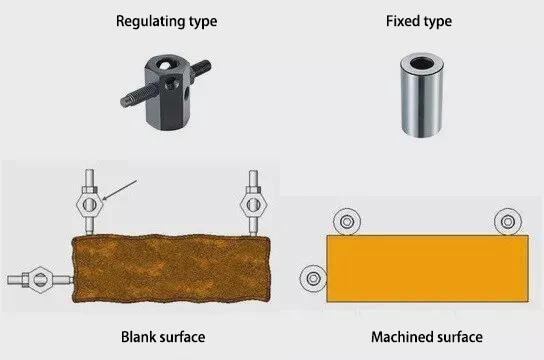

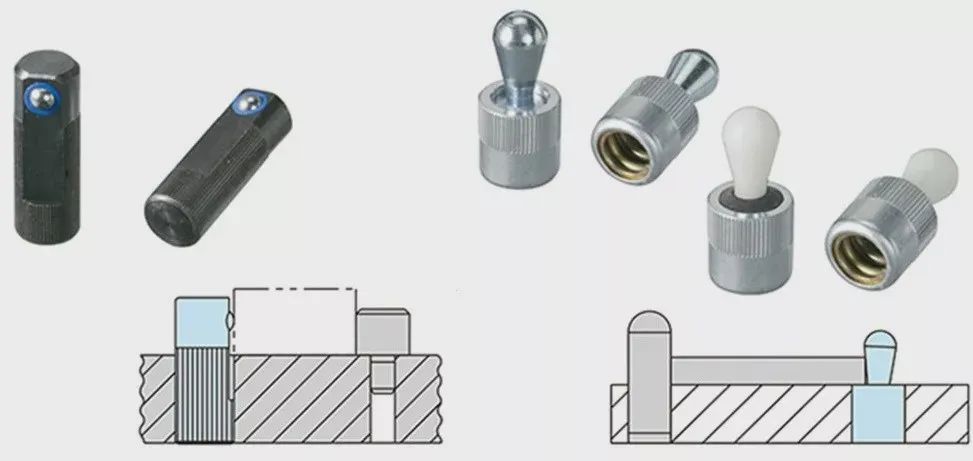

Para posicionar a superfície em bruto da peça de trabalho, é normalmente utilizado um posicionador ajustável do tipo parafuso. Para posicionar a superfície de processamento, é utilizado um posicionador fixo (onde a superfície de contacto da peça de trabalho é retificada).

Ao posicionar a peça de trabalho, é essencial utilizar um pino com uma tolerância que encaixe nos orifícios processados no passo anterior.

Para obter a precisão de posicionamento desejada, o pino deve ter a mesma precisão que o furo da peça de trabalho e corresponder dentro da tolerância especificada.

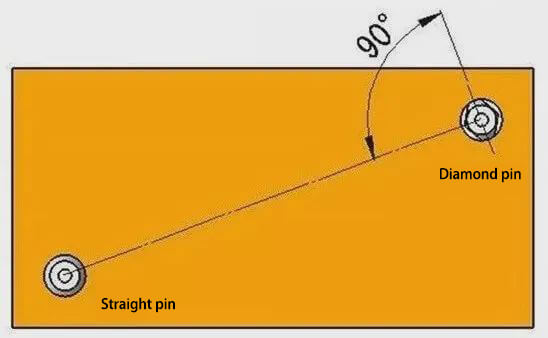

Além disso, os pinos rectos e os pinos de diamante são normalmente utilizados para posicionamento, facilitando a montagem e desmontagem da peça de trabalho e reduzindo a probabilidade de a peça de trabalho e o pino ficarem presos.

Utilizar o posicionamento de pinos

É claro que é possível utilizar pinos rectos para ambas as posições, ajustando a tolerância de encaixe. No entanto, para um posicionamento mais preciso, é normalmente mais eficaz utilizar uma combinação de um pino reto e um pino de diamante.

Quando se utilizam os dois tipos de pinos, a linha de ligação do pino de diamante, no ponto de contacto com a peça, é tipicamente perpendicular à linha de ligação do pino reto, formando um ângulo de 90 graus. Este método de configuração é utilizado para o posicionamento angular, especificamente para determinar a direção de rotação da peça de trabalho.

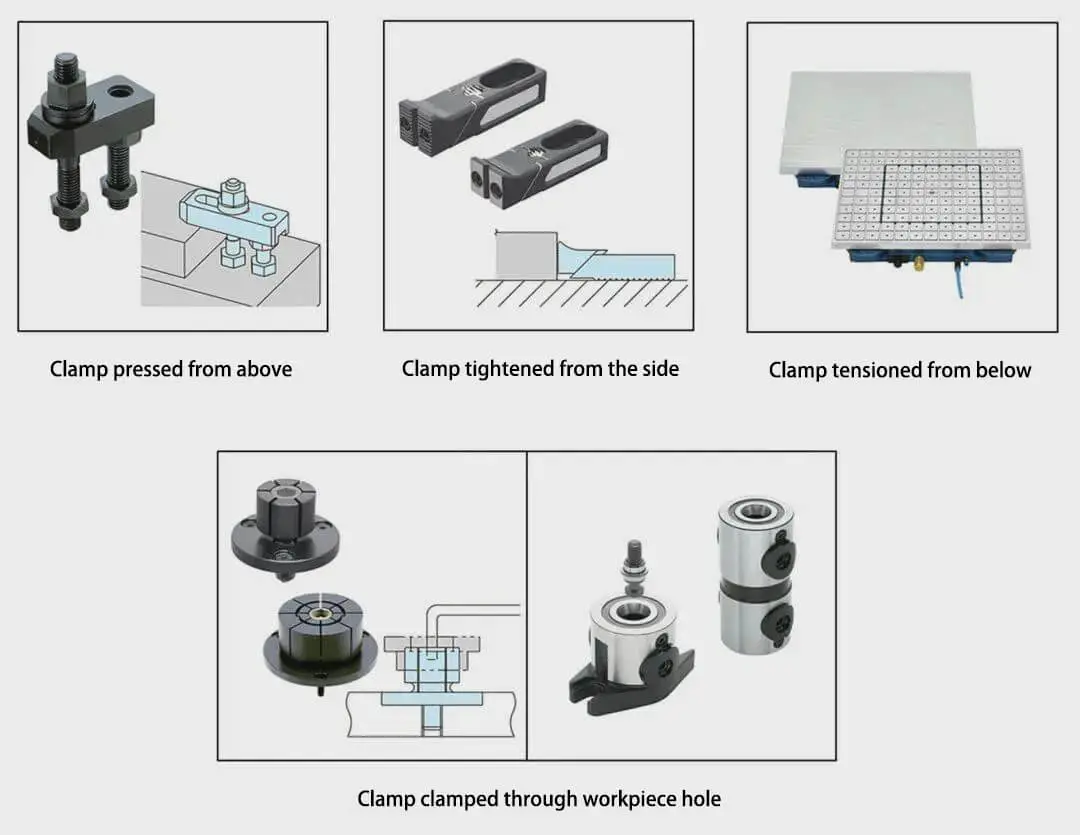

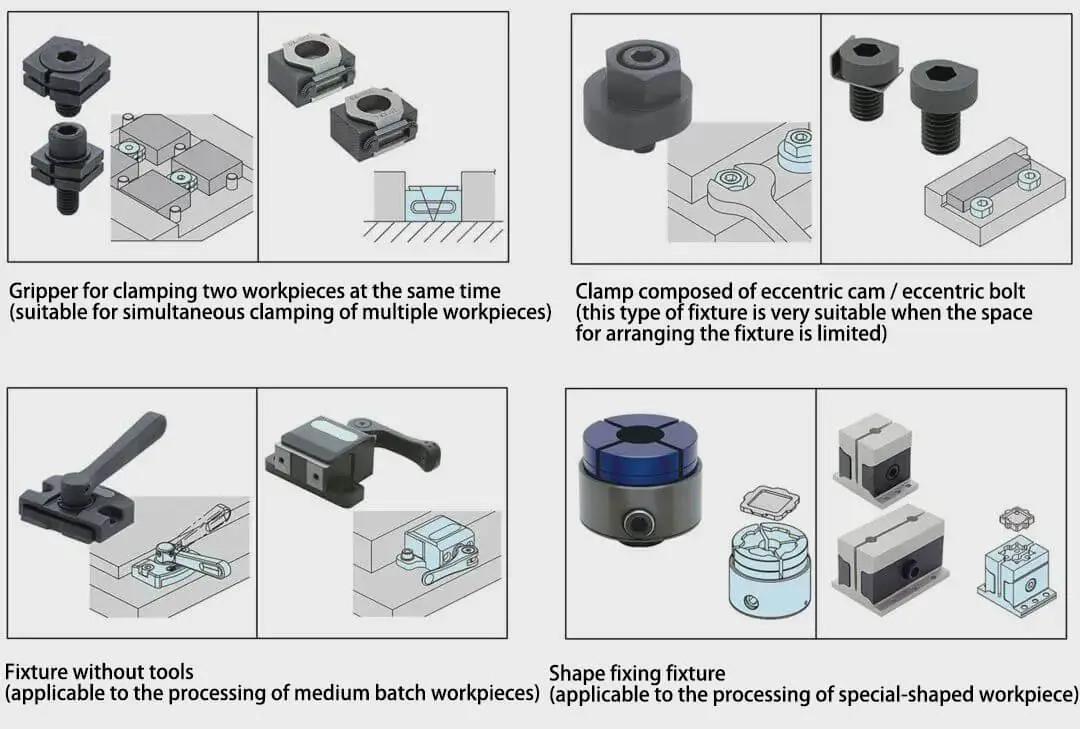

De acordo com a direção de aperto, divide-se geralmente nas seguintes categorias

De seguida, vamos ver as características de várias pinças.

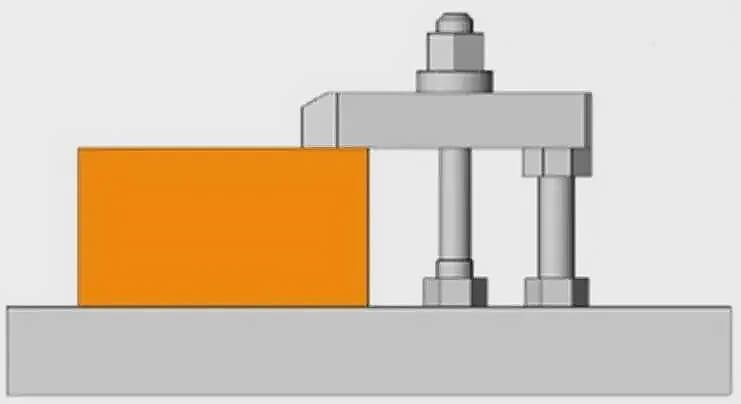

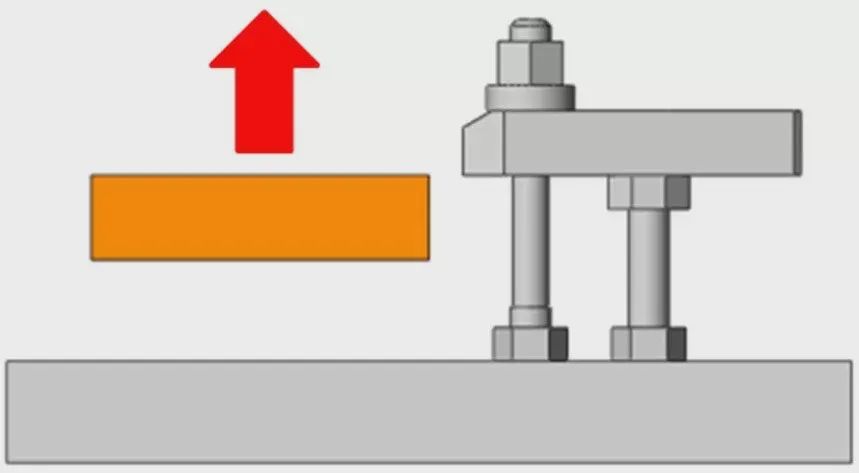

1. Braçadeira pressionada por cima

O dispositivo de fixação que comprime a partir do topo da peça de trabalho é o mais estável e causa a menor deformação durante o processo de fixação. Como resultado, a primeira consideração no processamento da peça de trabalho é fixar a partir do topo. O dispositivo de fixação mais comummente utilizado para este tipo de fixação é um dispositivo mecânico manual.

Por exemplo, o grampo de "folha de pinheiro" é um tipo de dispositivo de fixação que é comummente utilizado. É composto por uma placa de pressão, um parafuso prisioneiro, um macaco e uma porca.

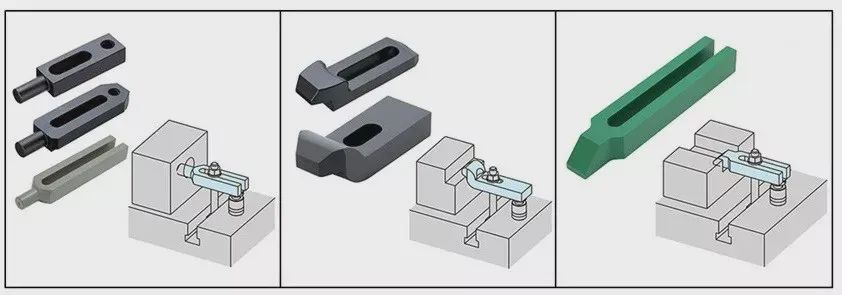

Além disso, de acordo com a forma da peça de trabalho, podem ser seleccionadas diferentes formas de placas de prensagem para corresponder a diferentes formas de peças de trabalho.

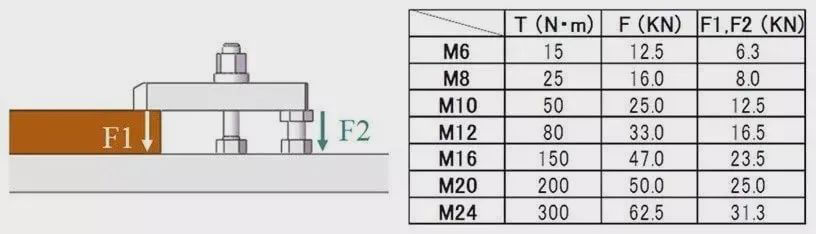

A relação entre o binário e a força de aperto da pinça para folhas de pinheiro pode ser calculada pela força de propulsão do parafuso.

A fórmula de cálculo simples da força de aperto é a seguinte

F(kN) = T(N-m)/0,2d

(d refere-se ao diâmetro nominal do parafuso)

Para além da pinça de folha de pinheiro, existem também as seguintes pinças semelhantes para fixação por cima da peça de trabalho.

2. Grampo de fixação lateral

O método original de fixação da peça de trabalho a partir do topo é o mais estável e preciso, e também resulta na menor carga de processamento na peça de trabalho.

No entanto, quando a fixação a partir do topo não é viável devido a factores como a maquinação acima da peça de trabalho ou a inadequação, pode ser necessário fixar a peça de trabalho a partir do lado.

Deve-se notar, no entanto, que a fixação da peça de trabalho a partir do lado pode resultar numa força ascendente. Deve-se considerar cuidadosamente a eliminação desta força ao projetar o dispositivo de fixação.

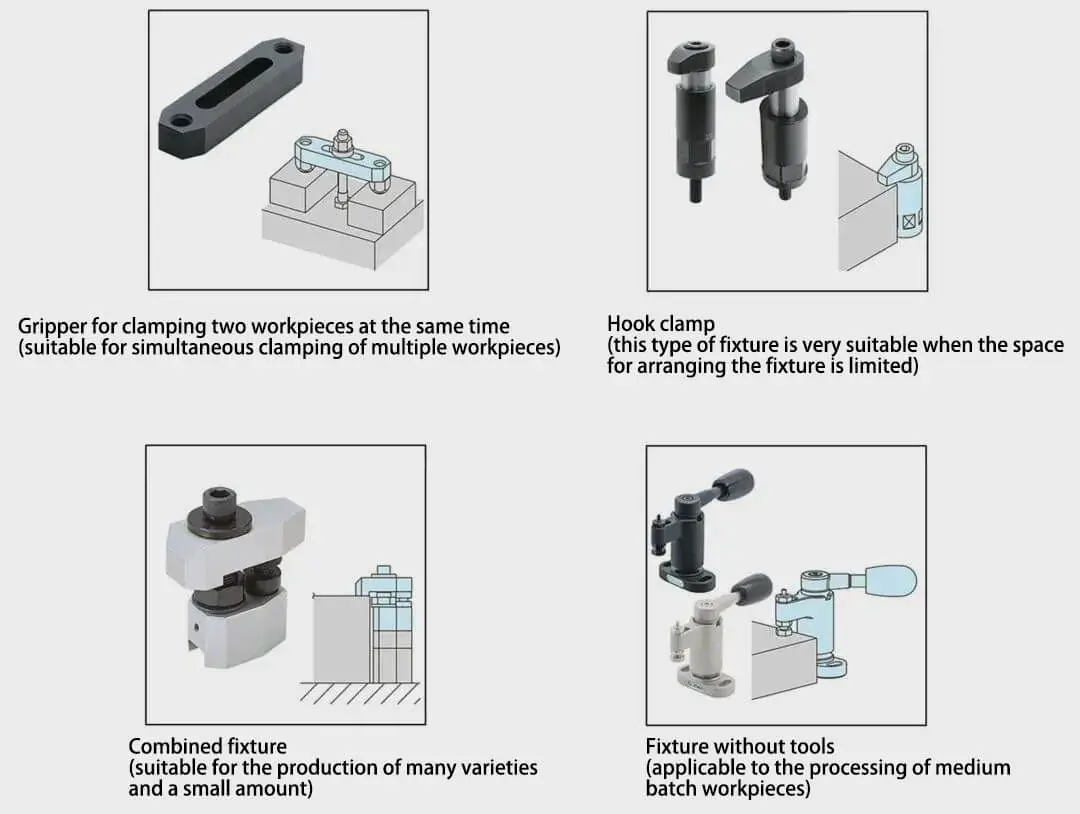

Para além dos grampos apresentados na figura acima, existem também grampos laterais disponíveis.

Estas pinças laterais geram uma força oblíqua para baixo quando o impulso é produzido, impedindo efetivamente a peça de trabalho de flutuar.

Existem também outras pinças semelhantes para fixação lateral.

3. Grampo para apertar a peça de trabalho a partir da extração

Ao processar a superfície superior de uma peça de trabalho em chapa fina, não é possível fixá-la a partir do topo e não é prático comprimi-la lateralmente. O método de fixação mais viável é fixar a peça de trabalho pela parte inferior.

Se a peça de trabalho for feita de ferro, pode normalmente ser utilizada uma braçadeira magnética para a apertar por baixo. Para peças de metal não ferroso, podem ser utilizadas ventosas de vácuo para as fixar.

A força de fixação é diretamente proporcional à área de contacto entre a peça de trabalho e a pinça magnética ou a ventosa de vácuo.

No entanto, se a carga de processamento for demasiado elevada ao processar peças pequenas, os resultados podem não ser os melhores.

Além disso, quando se utiliza um íman ou um mandril de vácuo, a superfície de contacto com o íman e o mandril de vácuo tem de ser lisa para ser segura e normal.

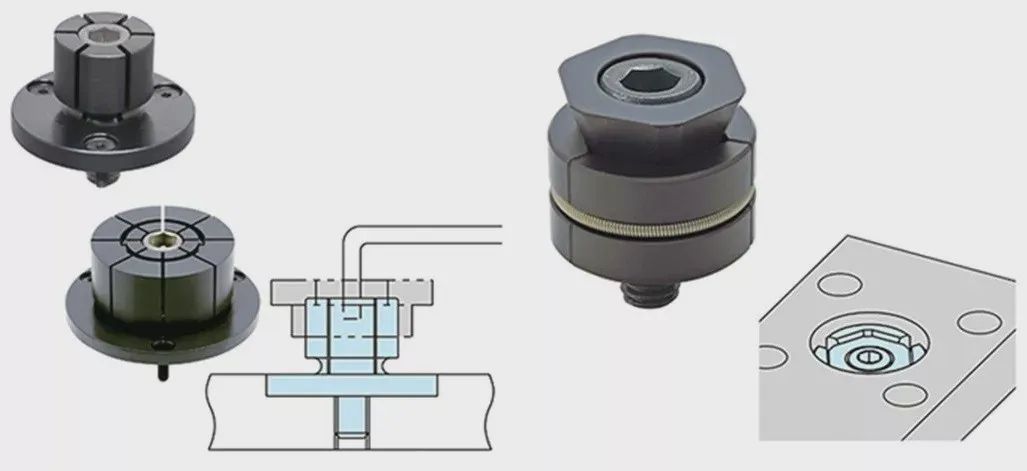

4. Grampo de fixação com furo

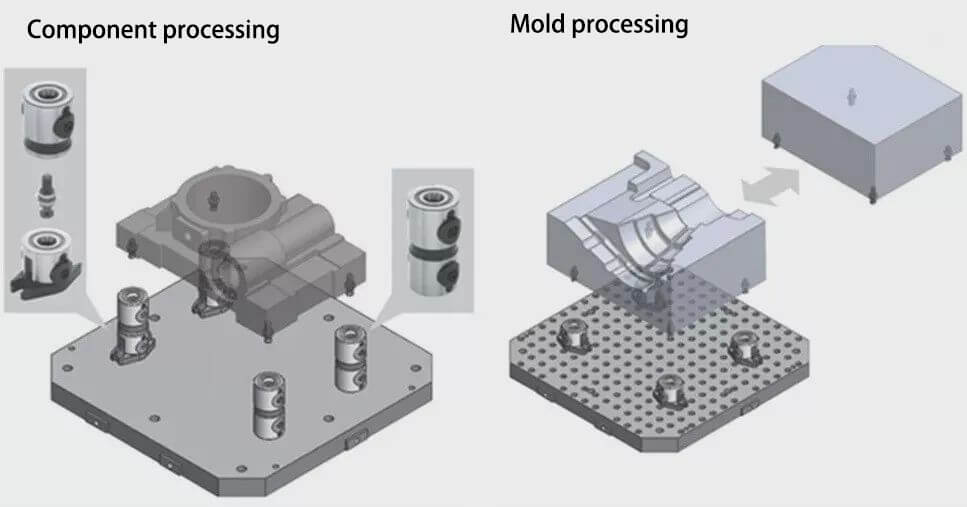

Quando se efectua o processamento simultâneo multifacetado ou o processamento de moldes num molde de 5-máquina de eixosPara evitar que o dispositivo de fixação e as ferramentas afectem o resultado, é aconselhável utilizar a fixação por furos. Este método é superior à fixação superior e lateral, uma vez que aplica menos pressão sobre a peça de trabalho, reduzindo a probabilidade de deformação.

Maquinação direta com furos

Ajustar o pino de tração para fixação

O foco principal é a fixação da pinça da peça de trabalho. Melhorar a operacionalidade e utilizar a pré-fixação também é crucial.

Quando a peça de trabalho é colocada verticalmente sobre a base, a gravidade fá-la-á cair para baixo.

Para o evitar, é necessário segurar e fixar manualmente a peça de trabalho durante o funcionamento da pinça.

Pré-fixação

Se a peça de trabalho for pesada ou se forem fixadas várias peças em simultâneo, a operacionalidade será significativamente reduzida e o processo de fixação demorará muito tempo. Em tais situações, a utilização de uma mola O produto de pré-fixação pode ajudar a manter a peça de trabalho num estado estável durante o funcionamento da pinça, melhorando significativamente a operacionalidade e reduzindo o tempo de fixação.

Quando são utilizados vários tipos de abraçadeiras na mesma configuração de ferramentas, é crucial padronizar as ferramentas utilizadas para as apertar e desapertar. Isto ajuda a minimizar a carga de trabalho do operador e a diminuir o tempo total de fixação da peça de trabalho.

Por exemplo, como mostra a figura à esquerda, a utilização de diferentes tipos de chaves para operações de aperto pode levar a uma maior carga de trabalho para o operador e a tempos de aperto mais longos.

Por outro lado, como ilustrado na figura à direita, quando as ferramentas e chaves são padronizadas e o tamanho dos parafusos é unificado, a operação torna-se muito mais conveniente e eficiente para o pessoal no local.

Operacionalidade da fixação da peça de trabalho

Além disso, ao configurar a pinça, é crucial dar prioridade à facilidade de fixação da peça de trabalho. Se a peça de trabalho tiver de ser fixada num ângulo, pode tornar-se incómoda de manusear. Esta questão deve ser tida em conta na conceção de ferramentas de fixação para evitar inconvenientes.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.