Já se interrogou sobre a razão pela qual o corte a laser por robô está a revolucionar o fabrico? Este artigo explora a forma como os métodos de programação avançados e as ferramentas de precisão estão a melhorar a precisão do corte a laser. Irá descobrir os principais factores que afectam a precisão do corte e aprenderá soluções práticas para otimizar o desempenho. Mergulhe para compreender como estas tecnologias podem otimizar as suas operações e elevar a qualidade dos produtos.

A tecnologia de corte a laser da série de robôs de seis eixos e laser de fibra pode ser utilizado para aparar e fazer furos.

Em comparação com a matriz aberta tradicional tecnologia de estampagemO processo de fabrico de moldes é muito mais rápido, reduz o custo da mão de obra e o custo do molde, melhora o grau do produto e o valor acrescentado, e é amplamente utilizado no fabrico de automóveis e nas indústrias aeroespaciais.

Este post analisa principalmente os principais factores que afectam a precisão de corte da máquina de corte a laser robotizada após a programação off-line e fornece as soluções correspondentes.

Nos últimos anos, o conceito de indústria 4.0 está profundamente enraizado no coração das pessoas, e o desenvolvimento de robôs máquina de corte a laser A inteligência tornou-se uma tendência importante.

Se quisermos desenvolver e transformar, temos de compreender como o robô corte a laser A máquina completa o trabalho estabelecido, e depois temos de falar sobre o seu método de programação.

De um modo geral, os métodos de programação da máquina de corte a laser com robot de série dividem-se principalmente em programação de ensino e programação off-line.

A programação didática significa que o "olho (observação) + cérebro (julgamento) + mão (registo)" do operador fará o operador percorrer manualmente a garra ao longo da pista pretendida e armazená-la-á no controlador do robô.

Depois de ler e aprender, o robô repete estas trajectórias.

As suas vantagens são o baixo limiar, a facilidade de aprendizagem e a possibilidade de corrigir o erro causado pela estrutura mecânica.

No entanto, as desvantagens também são óbvias, é necessário o ambiente de funcionamento real.

A qualidade do corte depende da experiência do operador e não é adequada para trajectórias complexas.

E a máquina tem de parar a produção, o que afecta a produtividade.

A programação off-line consiste em reconstruir o ambiente virtual 3D de todo o cenário de trabalho no computador através de software de simulação off-line.

Depois, de acordo com o tamanho, a forma e o material das peças a processar, o software pode gerar automaticamente a trajetória do robô com algumas operações do operador do software, ou seja, o comando de controlo.

Em seguida, a trajetória é simulada e ajustada no software, e o programa do robô é gerado e transmitido ao robô.

A vantagem deste método é que tem as funções de simulação de trajetória, otimização de caminho e deteção de colisão, e não depende da experiência do operador.

Pode estar longe do ambiente operacional real e é adequado para trajectórias complexas.

Além disso, não há necessidade de parar a produção, melhorar a eficiência da produção e ultrapassar muitas deficiências do ensino da programação.

Em termos comparativos, a programação off-line é mais adequada para a direção do desenvolvimento inteligente de robôs corte a laser máquina.

No entanto, muitos utilizadores utilizam a programação off-line, o que geralmente reflecte uma fraca precisão de corte.

Em seguida, analisaremos quais factores que afectam a precisão do corte após a máquina de corte a laser robotizada com programação off-line.

A programação offline necessita de importar o modelo de simulação para o software informático.

O modelo representa a conceção perfeita e não existem erros geométricos e cinemáticos na simulação.

No entanto, existem tolerâncias no processamento e montagem reais das peças do robô, e também existem desvios entre o valor de feedback do codificador e o valor real do movimento no processo de movimento do eixo da junta, o que leva a erros entre a posição real da garra e a posição teórica alvo quando o robô executa as instruções dadas pela programação off-line.

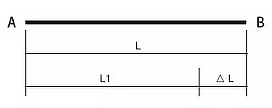

Como se mostra na Figura 1, cortando uma linha reta de a a B, o software de programação offline mede o comprimento teórico L entre AB, e envia o comando para o controlador do robô, mas o tamanho geométrico do próprio robô e o erro de movimento só andam L1 na execução real, e há uma diferença △L com o comprimento teórico, que é o erro de precisão de posicionamento absoluto do robô.

Fig. 1 diferença de posicionamento absoluto △L

O robô de seis eixos da série tem geralmente características de elevada precisão de reposicionamento (cerca de 0,05 mm) e precisão de posicionamento absoluto extremamente baixa (cerca de 3 mm de diferença por metro), o que leva a uma pior precisão da dimensão geométrica quando o robô adopta a programação off-line.

(1) modificar o modelo da peça

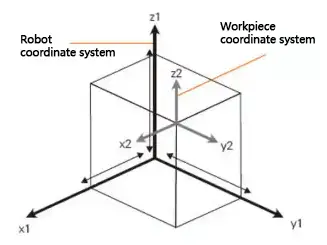

Para algumas peças com contorno simples e baixa precisão, cortar um cuboide como mostra a Figura 2.

Em primeiro lugar, o sistema de coordenadas da peça de trabalho é paralelo ao sistema de coordenadas do robot, depois uma amostra sólida é cortada ou marcada de acordo com as instruções geradas pelo modelo normal da peça, e a diferença entre a dimensão de corte e a dimensão alvo é medida ao longo do sistema de coordenadas da peça de trabalho.

Depois, através do Software de modelação 3D ou software de simulação offline, o modelo da peça é ampliado ou reduzido ao longo do sistema de coordenadas da peça de acordo com a diferença, e o programa de corte é regenerado para melhorar a precisão dimensional.

Fig. 2 o modelo construído ao cortar um cuboide

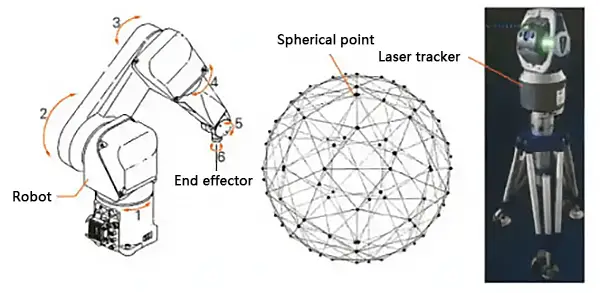

(2) o rastreador laser compensa a precisão do posicionamento absoluto da área local do robot.

Para peças com contornos complexos e requisitos de elevada precisão, o laser tracker pode ser utilizado para compensar a precisão do robot na área de corte, como se mostra na Figura 3.

Fig. 3 O laser tracker compensa a precisão do posicionamento absoluto da área local do robot

Utilizar a programação off-line para gerar várias posições de pontos esféricos a partir de um modelo esférico conhecido. O robot lê e executa.

O laser tracker capta e mapeia estes pontos e, por fim, desenha o modelo esférico real através de um software informático.

Após comparação com o modelo esférico conhecido através de programação offline, a precisão absoluta do posicionamento do robot nesta área é calibrada e compensada.

A extremidade do robot, também conhecida como ferramenta, é instalada na flange da extremidade do robot.

Quando deixamos o robô aproximar-se de um determinado ponto no espaço, manual ou programaticamente, a sua essência é deixar o ponto central da ferramenta aproximar-se desse ponto.

Por conseguinte, pode dizer-se que o movimento da trajetória do robô é o movimento do ponto central da ferramenta (TCP).

Quando o robô sai da fábrica, apenas conhece as coordenadas do ponto central da flange final e as coordenadas do ponto central da ferramenta (TCP) têm de ser introduzidas no controlador do robô após o ensino.

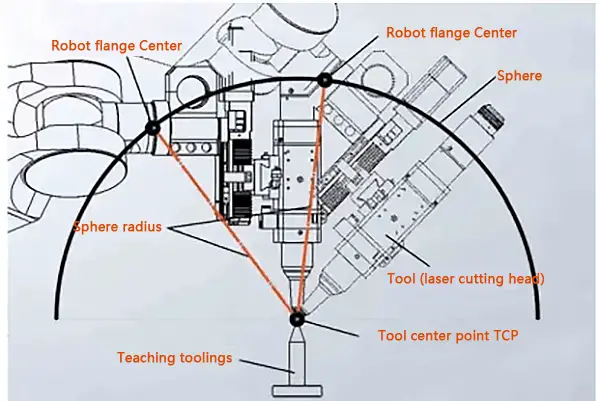

Atualmente, o ponto central da ferramenta do robô é geralmente calculado pelo método da esfera de desenho de quatro pontos, como se mostra na Figura 4.

Fig. 4 ponto central da ferramenta de cálculo TCP

Ou seja, tomar o ponto central da ferramenta como o centro da esfera, desenhar a esfera recolhendo os pontos centrais de quatro posições diferentes da flange do robot e, em seguida, calcular as coordenadas do centro da esfera, que é o ponto central da ferramenta.

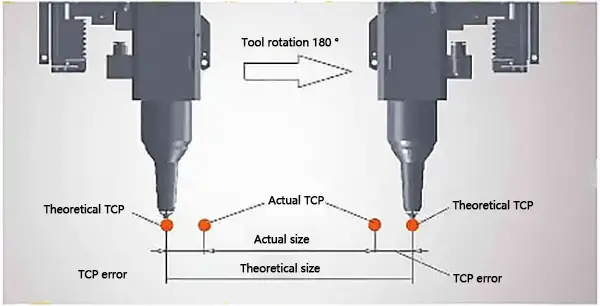

Uma vez que a posição do centro da esfera é calibrada manualmente através da observação da posição relativa do TCP e do dispositivo de ensino, existe um erro entre o ponto central da ferramenta calculado por este método e o ponto central da ferramenta real, como mostra a Figura 5, que é geralmente de cerca de 0,5 mm.

Fig. 5 existe um erro entre o ponto central da ferramenta calculado e o ponto central da ferramenta real

No software de programação off-line, não há erro no centro de ferramentas.

No corte efetivo de peças, enquanto a cabeça de corte a laser rodar em torno do centro da ferramenta, produzirá grandes desvios de tamanho e posição.

Como se mostra na Figura 6, existem dois transmissores de infravermelhos ortogonais e os correspondentes interruptores indutivos no círculo do calibrador de ferramentas.

Figura 6 Correção TCP do ponto central da ferramenta com o calibrador de ferramentas por infravermelhos

Ao executar um procedimento de calibração específico, o robot faz com que a ferramenta se mova no círculo de calibração.

Quando a ferramenta do robot bloqueia o raio infravermelho, o interrutor de indução correspondente envia um sinal para o controlador do robot e, finalmente, o controlador calcula e avalia a posição do ponto central da ferramenta.

Após a calibração, a precisão TCP do ponto central da ferramenta pode atingir 0,1 mm.

Para além dos dois factores principais acima referidos, a precisão da máquina de corte a laser robotizada com base na programação off-line também está relacionada com o estabelecimento do sistema de coordenadas da peça, a atitude e a carga do robô e o grau de ajuste do modelo físico da peça.

No entanto, os erros de precisão de corte causados por estes factores são aceitáveis para a maioria dos utilizadores e podem também ser compensados pela experiência de operação do pessoal para reduzir estes erros.

Em suma, num futuro próximo, com o desenvolvimento e a integração profunda da tecnologia de visão, da tecnologia de deteção, do controlo inteligente, da rede e da tecnologia da informação, dos grandes volumes de dados e de outras tecnologias, a tecnologia de programação off-line da máquina de corte a laser robotizada será desenvolvida para a inteligência, como a perceção automática, a identificação e a reconstrução da peça de trabalho e do percurso de processamento, realizando o planeamento independente do percurso, a correção automática e o ambiente adaptativo.

Com cada vez menos intervenção humana, a operação do utilizador será mais simples e a precisão de corte será cada vez maior.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.