Já se perguntou porque é que as suas dobras de metal nem sempre são perfeitas? O segredo está no coroamento da prensa dobradeira, uma técnica que garante precisão e qualidade no fabrico de metal. Este artigo irá revelar como diferentes métodos de coroamento podem transformar os seus resultados de dobragem, melhorando a precisão e a consistência. Mergulhe para descobrir a chave para um trabalho em metal sem falhas!

O coroamento da prensa dobradeira pode não ser um termo familiar para a maioria das pessoas, mas é um processo crucial que garante a precisão e a retidão da peça de trabalho dobrada no fabrico de metal.

Quando uma folha de metal é dobrada utilizando uma prensa dobradeira, a força de deformação é concentrada no meio, fazendo com que o êmbolo e a mesa de trabalho se deformem juntamente com a matriz superior e inferior.

Isto pode resultar em irregularidades ao longo do comprimento do bordo da matriz, afectando a qualidade da peça a dobrar. Para contrariar esta deformação, são concebidos dispositivos de compensação da deformação e o coroamento da prensa dobradeira é um desses métodos.

Neste processo, a quantidade de deformação é adaptada ao trabalho real, compensando assim a deformação (coroamento) e melhorando a qualidade de dobragem do material em folha.

O artigo explora três tipos de imprensa métodos de coroamento de travões - coroamento geométrico, coroamento hidráulico e coroamento mecânico - e respectivas vantagens e desvantagens.

Embora cada método tenha as suas vantagens, é essencial compreender qual o método mais adequado para os diferentes tipos de travões de prensa.

Se estiver interessado em saber mais sobre o coroamento da prensa dobradeira e como este pode melhorar a precisão e a qualidade do seu trabalho de fabrico de metal, continue a ler.

O coroamento é um sistema que compensa a deformação da prensa dobradeira

durante a flexão. De facto, a estrutura elástica da máquina pode causar uma variação de 0,15 mm

variação no eixo Y no meio do cilindro numa prensa dobradeira de 3m.

Para compensar esta deformação, o coroamento cria uma força oposta para que, durante a dobragem, a prensa dobradeira aplique a mesma força ao longo de toda a chapa metálica. Desta forma, evitam-se problemas de dobragem, como perfis curvos.

A prensa dobradeira é pressurizada por dois cilindros de trabalho localizados em ambas as extremidades do cilindro. Como resultado, a força de deformação da peça a ser dobrada é concentrada no meio. Por conseguinte, o aríete e a mesa de trabalho deformam-se em conjunto com a matriz superior e inferior.

Isto faz com que o material da folha seja irregular ao longo do comprimento da borda da matriz, o que afecta diretamente a precisão e a retidão da peça a ser dobrada. Por conseguinte, é necessário tomar as medidas correspondentes para reduzir ou eliminar a deflexão causada pela deformação.

O dispositivo de compensação da deformação é concebido para contrariar esta deformação. Está predefinido para se deformar na direção oposta à deformação da força no êmbolo e na matriz superior, ou na mesa de trabalho e na matriz superior. matriz inferior mesa de trabalho. A quantidade de deformação deve corresponder ao trabalho efetivo, compensando assim a deformação.

Assim, para compensar a deformação relativa do cilindro em relação à mesa de trabalho, a distribuição da pressão entre as matrizes é mais uniforme e a qualidade da dobragem do material em folha é melhorada.

As prensas dobradeiras Moderm são por vezes equipadas com sistemas de coroamento automáticos, tais como mesas com cunhas accionadas por um motor de engrenagens ou mesas com cilindros hidráulicos com sensores conectados ao CNC (isso é chamado de coroamento ativo). Neste caso, os sensores monitorizam as alterações de pressão e compensam-nas imediatamente para manter a deformação.

O principal objetivo do coroamento nas operações de prensagem é proporcionar flexibilidade para acomodar variações de material e garantir uma dobragem precisa e consistente. Ajuda a manter uma distribuição uniforme da força através da base e do cilindro, ao longo do processo de quinagem. Isto minimiza os erros que podem surgir devido à deflexão e promove uma melhor forma global.

Em suma, o coroamento desempenha um papel crucial nas operações de prensagem por travagem:

Os métodos de coroamento podem variar desde ajustes manuais utilizando uma chave Allen ou leituras digitais até sistemas de controlo motorizados, proporcionando diferentes níveis de precisão e automatização no processo. A utilização de um sistema de coroamento eficaz é essencial para operadores de prensa dobradeira para obterem uma óptima precisão de dobragem, consistência e eficiência no seu trabalho.

Atualmente, o coroamento do travão de prensa tem principalmente três tipos:

Em geral, fabricantes de prensas dobradeiras não adoptam este tipo de método de coroamento. A mesa de trabalho é convexa fixa, o que significa que, durante o fabrico, a mesa de trabalho é maquinada em forma de arco com uma ligeira convexidade no meio para compensar a deformação causada pela flexão.

Para fazer a correção adequada para o molde superior, a parte central do molde é ligeiramente curvada. Assim, quando o cursor sofre uma deformação de deflexão para cima, a extremidade superior do molde tende basicamente a ser reta, mantendo assim cada ponto de curvatura ao longo da linha de curvatura para gerar a mesma força de flexão para o prato.

As vantagens do método de compensação geométrica são o baixo custo e a facilidade de fabrico, mas existem algumas desvantagens. Só pode realizar a compensação da deformação fixa e tem uma pequena flexibilidade de compensação. Além disso, a quantidade de correção do arco do bloco de compensação tem de ser calculada com precisão.

O método de cálculo baseado na teoria mecânica e no cálculo de elementos finitos tem um certo erro. Por conseguinte, embora este método de coroamento possa alcançar o efeito de compensação da deflexão, é muito difícil de realizar.

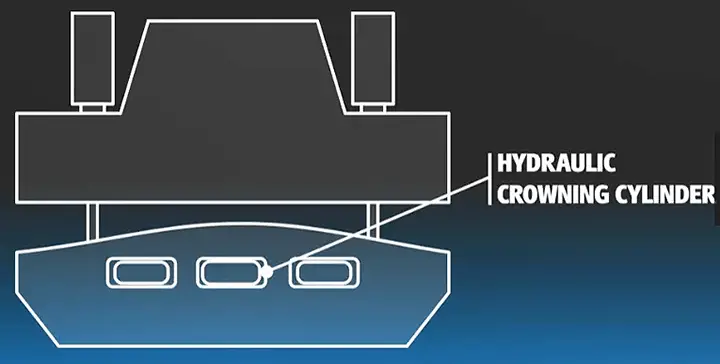

Utilizado principalmente em prensas CNC síncronas electro-hidráulicas, o coroamento hidráulico é preferido, uma vez que o montante de compensação tem de ser controlado pelo controlador, como o DA52S, DA66T e outros.

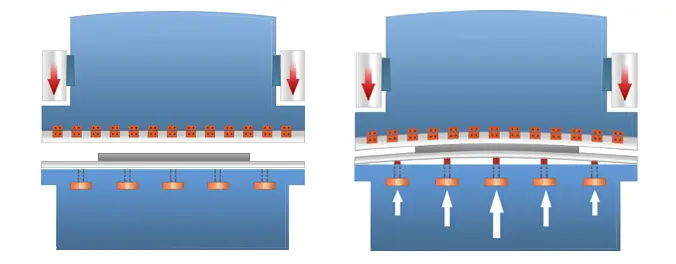

O coroamento hidráulico é conseguido através da instalação de dois cilindros hidráulicos em cada lado da estrutura da prensa dobradeira e outros dois cilindros hidráulicos auxiliares no meio da máquina. Durante o processo de dobragem, o cilindro auxiliar é enchido com óleo hidráulico e desce para gerar uma deflexão descendente para compensação.

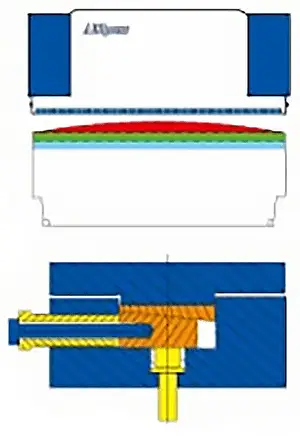

Um sistema de coroamento automático é formado pela instalação do cilindro hidráulico auxiliar na parte inferior da mesa de trabalho, gerando uma força ascendente na mesa de trabalho durante o processo de coroamento. processo de dobragem.

O dispositivo de compensação de pressão é composto por vários pequenos cilindros de óleo, uma placa-mãe, uma placa auxiliar, um eixo de pino e um cilindro de compensação na mesa de trabalho, com uma válvula de alívio proporcional formando o sistema de compensação de pressão. Durante a operação, a placa auxiliar suporta o cilindro de óleo, e o cilindro de óleo sustenta a placa-mãe apenas o suficiente para superar a deformação do aríete e da mesa de trabalho.

O dispositivo convexo é controlado por um sistema de controlo numérico, e a pré-carga pode ser determinada com base na espessura da placa, na abertura da matriz e na resistência à tração do material ao dobrar diferentes materiais em folha.

O coroamento hidráulico tem a vantagem de realizar a compensação de deflexão para deformação variável contínua com grande flexibilidade de compensação. No entanto, também tem algumas desvantagens de estrutura complexa e custo relativamente elevado.

O método de coroamento mais utilizado para a prensa dobradeira comum é um bom método de compensação com baixo custo. Em operações reais, é muito cómodo e fácil para os operadores.

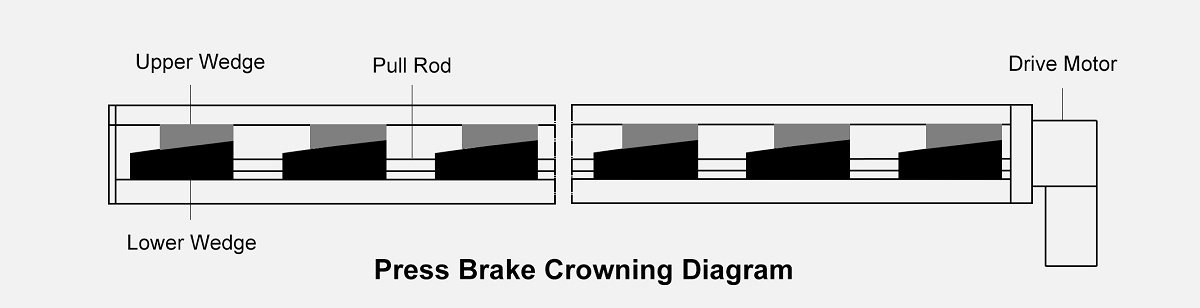

O coroamento mecânico é um novo método de compensação de deflexão que utiliza geralmente uma estrutura de cunha oblíqua triangular. O princípio é que são utilizados dois blocos de cunha triangular com ângulos α, e a cunha superior em movimento é fixada na direção X e só se pode mover na direção Y. Quando a cunha se move a distância △x ao longo da direção X, a cunha superior move-se para cima a distância H sob a força da cunha inferior.

Relativamente à estrutura de compensação mecânica existente, são colocadas duas placas de reforço a todo o comprimento na mesa de trabalho. As placas superior e inferior estão ligadas através de uma mola de disco e de parafusos. Os pratos superior e inferior são constituídos por várias cunhas oblíquas com diferentes inclinações. O motor faz com que se movam relativamente, formando uma curva ideal para um conjunto de posições convexas.

O processo de coroamento envolve a compensação da deformação da prensa dobradeira durante a dobragem. Os sistemas de coroamento são essenciais para manter a precisão durante o trabalho com uma prensa dobradeira. Para configurar o sistema de coroamento, os operadores têm de introduzir parâmetros como a espessura da folha, o comprimento, a abertura da matriz e a resistência à tração do material no sistema de controlo da máquina. Ao analisar estes parâmetros, o sistema de controlo determina automaticamente a deflexão real da mesa e do êmbolo, obtendo assim a pré-carga necessária para cada dobra.

Existem três formas comuns de efetuar a coroação:

Para os métodos de coroamento manual, é necessário calçar a matriz no leito ou ajustar as cunhas para corrigir o alinhamento e manter a precisão ideal da dobra. Os sistemas de coroamento programáveis, por outro lado, automatizam este processo e eliminam potenciais erros.

A peça de trabalho a ser formada deve ser carregada na prensa dobradeira e cuidadosamente alinhada com a matriz. Antes da dobragem, é crucial assegurar que a peça de trabalho está corretamente posicionada e que foram feitos quaisquer ajustes necessários no sistema de coroamento.

Quando a prensa dobradeira é activada, o êmbolo exerce uma força sobre a peça de trabalho, provocando a sua curvatura. O sistema de coroamento desempenha um papel fundamental na compensação de quaisquer deformações que possam ocorrer durante este processo. À medida que a peça de trabalho está a ser formada, o sistema de coroamento assegura que a força de flexão é corretamente distribuída ao longo de todo o comprimento da peça de trabalho, resultando em curvas precisas e consistentes.

Resumindo, o processo de coroamento em prensas dobradeiras envolve a configuração do sistema de coroamento, o alinhamento da peça de trabalho e a sua conformação com a ajuda do cilindro da prensa dobradeira. A obtenção de dobras precisas e consistentes depende muito de um sistema de coroamento corretamente ajustado e funcional que compense qualquer deformação durante o processo de dobragem.

Quando a imprensa máquina de travão Quando a máquina está em funcionamento, provoca deformações, que se devem principalmente à aplicação de força em ambas as extremidades da máquina. Esta força, gerada durante o processo de quinagem, provoca deformações no cilindro e na mesa de trabalho, resultando em inconsistências entre as duas extremidades da peça e o seu ângulo central.

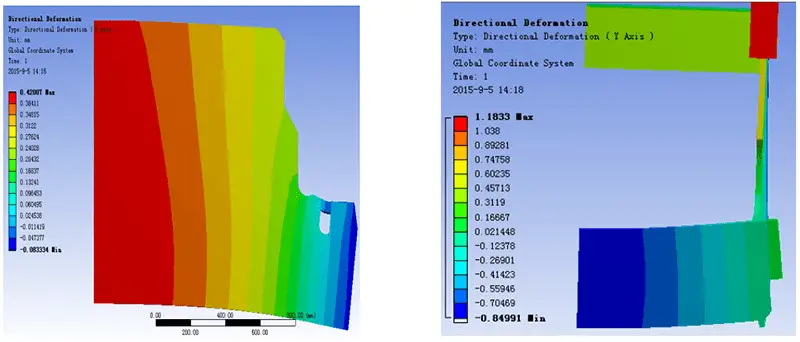

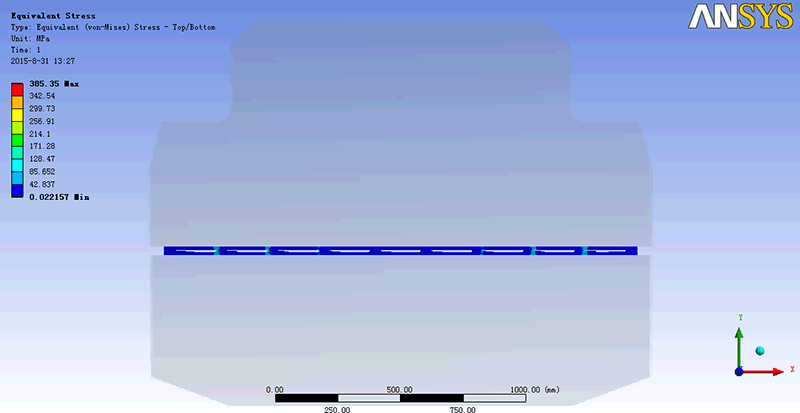

Para analisar a máquina de prensagem, o método dos elementos finitos é amplamente utilizado devido à sua rapidez e precisão.

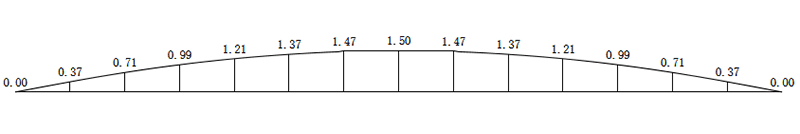

Curva convexa da máquina de prensagem de 100 toneladas e 3 metros obtida pelo método dos elementos finitos:

Existem vários métodos para compensar a deformação por deformação:

A mesa de trabalho tem um design de tala de três camadas, com cilindros de óleo de compensação localizados em toda a estrutura.

Quando o sistema aplica pressão nos cilindros de compensação, empurra para cima a tala intermédia da tala de três camadas, resultando na compensação da deformação.

Para controlar a posição, é prevista uma compensação no ponto correspondente durante a flexão para compensar a deformação elástica da máquina.

A compensação mecânica é conseguida através de um grupo de cunhas com planos inclinados, que podem proporcionar uma compensação inversa.

Antes da carga de flexão, estado pré-convexo

Depois de a dobragem ser carregada, o estado de compensação real é alterado

Animação da simulação de carga da mesa de trabalho convexa

Modo de condução

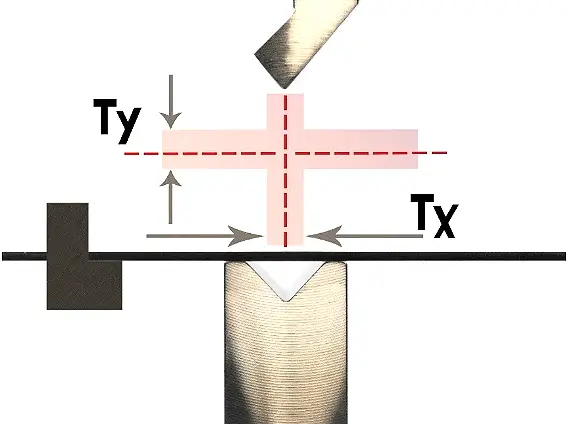

Quando se trata de dobrar peças de trabalho, há dois factores-chave que determinam a sua precisão:

Fig. 1 Esquema de Tx e Ty

Quanto maior for a profundidade da matriz superior da prensa dobradeira no matriz inferiorquanto menor for o ângulo de flexão.

Com base na Figura 2, pode calcular-se que, quando se dobra um tubo de carbono de 2 mm chapa de aço a 135° utilizando o molde inferior V12, um desvio da direção da altura de 0,045 mm pode resultar num desvio angular de 1,5°.

Fig. 2 Influência do desvio da direção da altura no desvio do ângulo

Ler mais:

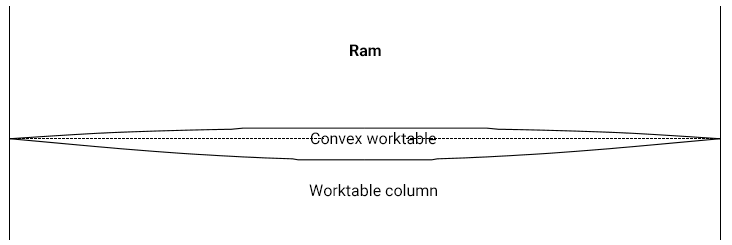

Quando uma peça de trabalho é dobrada utilizando uma prensa dobradeira, as vigas superiores e inferiores podem sofrer deflexão e deformação devido às suas características estruturais e à força de flexão aplicada, como ilustrado na Figura 3.

Fig. 3 Diagrama de deflexão e deformação das vigas superior e inferior

Atualmente, existe uma inconsistência na profundidade da matriz superior que entra na abertura da matriz inferior ao longo da direção do comprimento total da peça de trabalho. Esta inconsistência pode causar um desvio excessivo da ângulo de flexão da peça de trabalho ao longo da sua direção longitudinal.

Esta inconsistência resulta tipicamente numa peça de trabalho com um grande ângulo médio e ângulos mais pequenos em ambas as extremidades, como ilustrado na Fig. 4.

Fig. 4 Diagrama esquemático do ângulo de flexão

Por conseguinte, para assegurar a consistência do ângulo de curvatura ao longo de todo o comprimento da peça de trabalho, é necessário introduzir um sistema de coroamento na prensa dobradeira.

Como já foi referido, quando a prensa dobradeira dobra a peça, as vigas superior e inferior, devido às suas características estruturais, sofrem uma deformação por flexão sob a força de flexão. Isto pode levar a um desvio excessivo do ângulo de flexão da peça de trabalho na direção do comprimento total.

No entanto, o sistema de coroamento pode compensar eficazmente a deformação de deflexão da prensa dobradeira. Ao utilizar o sistema de coroamento na viga superior ou inferior, a consistência do ângulo de flexão pode ser assegurada ao longo de todo o comprimento da peça de trabalho.

O sistema de coroamento divide-se em duas categorias:

O sistema de coroamento hidráulico funciona com base no princípio da incorporação de vários cilindros hidráulicos na viga inferior da prensa dobradeira. Cada cilindro hidráulico pode ser controlado separadamente, fazendo com que a viga inferior forme uma certa protuberância, como ilustrado na Figura 1.

Teoricamente, a utilização de mais cilindros hidráulicos aumenta o número de pontos de compensação, resultando numa maior precisão de compensação.

O coroamento hidráulico é um método de compensação discreto que está incorporado.

Para obter um efeito de compensação de alta resolução e uma elevada precisão de dobragem, o número de cilindros hidráulicos e o seu sistema de controlo hidráulico devem cumprir requisitos mais elevados, o que resulta numa estrutura global mais complexa e num custo mais elevado da prensa dobradeira.

Não é possível adaptar o sistema de coroamento hidráulico a uma prensa dobradeira existente do cliente.

Fig. 1 Diagrama esquemático do sistema de coroamento hidráulico

O sistema de coroamento mecânico utiliza o método de enchimento para compensar o feixe inferior/matriz inferior. O seu princípio principal consiste em gerar várias curvas de compensação através do movimento mútuo de um par de cunhas de compensação de deflexão, como demonstrado na Figura 2.

Fig. 2 Diagrama esquemático do sistema de coroamento mecânico

Existem muitos tipos de sistemas de coroamento mecânico disponíveis no mercado.

Tomemos o exemplo da bancada de compensação mecânica da Wila. Este sistema pertence à categoria de compensação externa e relativamente contínua. Este sistema pode ser instalado diretamente na viga inferior da prensa dobradeira e é adequado tanto para prensas dobradeiras novas como antigas.

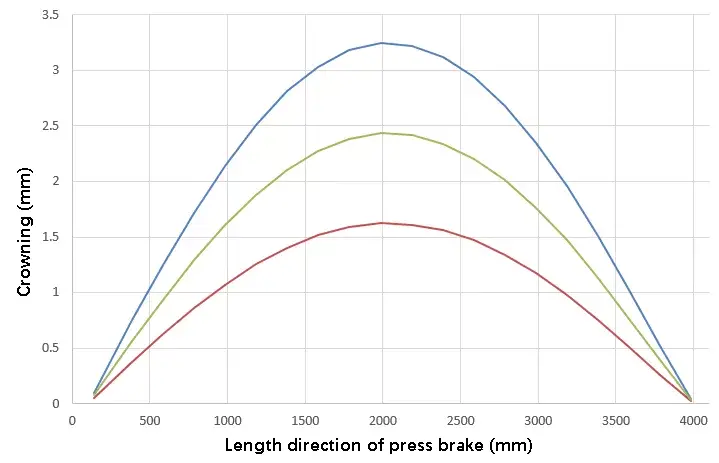

As curvas de compensação deste sistema podem ser ajustadas continuamente para várias aplicações, como demonstrado na Fig. 3.

Ler mais:

O comprimento de uma dobragem de chapa metálica afecta grandemente a sua precisão de dobragem. Quanto maior for o comprimento da chapa metálica, maior será a força de quinagem necessária, o que conduz a maiores inclinações do equipamento e a deformações do cilindro, tornando a precisão mais difícil de garantir. Esta precisão de dobragem, incluindo o comprimento total da dobragem, é designada por "precisão em linha reta".

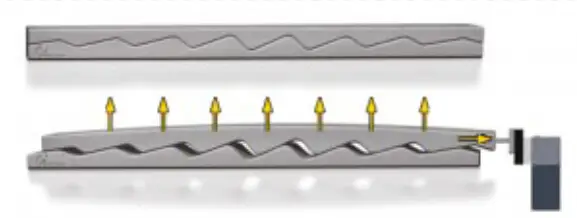

Sem medidas eficazes, quantidades inconsistentes de matriz côncava que entram na direção de todo o comprimento da matriz superior de dobragem podem fazer com que a peça de dobragem tenha um efeito de "barco belle". Para resolver este problema, foi utilizado um método de simulação de elementos finitos para analisar a força e o deslocamento da deformação do carneiro. A curva de compensação de deflexão foi extraída e modificada, e combinada com dados empíricos para conceber e fabricar um novo dispositivo mecânico de compensação de deflexão.

A precisão linear das prensas dobradeiras de grandes dimensões pode ser melhorada através da utilização de um motor de acionamento ou de um ajuste manual para compensar a deflexão na totalidade ou em parte do comprimento.

Modelação

O travão de prensa O cilindro é constituído por chapas de aço de várias formas. Durante o processo de modelação, apenas a estrutura principal do carneiro é considerada, enquanto os pormenores que têm pouco impacto nos resultados são ignorados. As dimensões do corpo principal são 8000mm x 2500mm x 120mm.

O módulo de elasticidade é fixado em 2 x 105 MPa, o coeficiente de Poisson a 0,27 e a densidade a 7,8 x 103 kg/m3. Dadas as características estruturais do carneiro, foi selecionado para a análise um elemento sólido95 definido por 20 nós.

Este elemento tem a capacidade de se adaptar a modelos de contorno curvos e de analisar com precisão a deformação elástica do cilindro, uma vez que tem uma orientação 3D arbitrária.

(1) Crestrições

Em condições reais, o carneiro está sempre em movimento. No entanto, para efetuar uma análise estática do carneiro, é necessário simplificar e aproximar as restrições do carneiro. Para tal, são impostas restrições simétricas nos nós localizados no plano médio de simetria do carneiro.

O carneiro é fixado ligando a calha de guia da estrutura à sua parte traseira, onde é aplicada uma restrição total. Isto assegura que o carneiro permanece numa posição fixa durante a análise.

(2) Lestado da estrada

A carga de superfície é aplicada à área de contacto entre a parte inferior do cilindro hidráulico e o bloco do cilindro. Como a deformação vertical do bloco de aríete é pequena em comparação com o seu comprimento total, considera-se que se trata de uma pequena deformação elástica. Consequentemente, é aplicada uma carga uniforme à superfície de tensão na parte inferior do bloco do cilindro no modelo.

Para garantir que a força é transmitida uniformemente do bloco de aríete para a matriz superior, a parte inferior do bloco de aríete está ligada à matriz superior por um bloco de ligação. Isto assegura que a carga é distribuída uniformemente e não causa quaisquer desequilíbrios no sistema.

Extração e análise dos resultados da simulação

O diagrama de deslocação do bloco de carneiro sob carga é apresentado na Figura 1. A trajetória é definida no ANSYS para o processamento de resultados, e a deformação curva de deflexão da superfície de tensão na parte inferior do cilindro é extraído e mostrado na Figura 2.

Como se pode ver na figura, o deslocamento máximo aparece no centro do cilindro e diminui gradualmente para ambos os lados numa forma parabólica. Ao mesmo tempo, o deslocamento de deformação em qualquer posição ao longo do comprimento de flexão pode ser obtida, fornecendo dados de apoio para a conceção de cunhas com diferentes ângulos de matriz para formar a curva de deflexão.

A análise mostra que quando uma imprensa máquina de travão é carregada, a sua superfície de tensão no cilindro produz uma deformação de deflexão parabólica devido à sua própria estrutura, resultando em ângulos de flexão inconsistentes da peça de trabalho ao longo de todo o seu comprimento. Além disso, o desgaste local no matriz de dobragem também afecta a retidão da peça de trabalho dobrada.

Atualmente, existem dois métodos comuns para resolver este problema. O primeiro método consiste em instalar um sistema hidráulico cilindro superior O segundo método consiste em utilizar um dispositivo mecânico de compensação de deflexão na mesa de trabalho superior ou inferior da máquina de dobragem e controlar a altura de ejeção de cada cilindro superior para compensar a deformação. O segundo método consiste em utilizar um dispositivo mecânico de compensação da deformação na mesa de trabalho inferior, que compensa a deformação ajustando os calços com diferentes ângulos.

O sistema hidráulico cilindro superior é fácil de operar e satisfaz os requisitos gerais de precisão da produção de dobragem. No entanto, para peças de dobragem de grandes dimensões e de alta precisão, o método de compensação de deflexão mecânica é utilizado principalmente.

O método tradicional de coroamento mecânico envolve o ajuste manual do bloco de compensação ou a adição de uma junta nas áreas desgastadas, o que é demorado, trabalhoso e pouco eficiente, tornando difícil garantir a precisão.

Por outro lado, as prensas dobradeiras mais avançadas possuem mecanismos de compensação de deflexão automáticos ou semi-automáticos, tais como os dispositivos de compensação do tipo cunha e do tipo haste de tração, normalmente utilizados. O dispositivo do tipo cunha pode garantir ângulos consistentes e melhorar a precisão da dobragem, mas requer muito trabalho manual e não é muito eficiente. Por outro lado, o dispositivo do tipo haste de tração compensa facilmente a deflexão ao longo de todo o comprimento, mas não resolve o problema do desgaste local.

As figuras 3 (a) e (b) mostram dois tipos de dispositivos de compensação da deformação.

Fig. 3 Dispositivo mecânico comum de compensação de deformações

Para resolver o problema do desgaste local, a nossa empresa de moldes concebeu um dispositivo de compensação da deflexão da cunha de quatro peças. Este dispositivo não só compensa automaticamente toda a deflexão da peça de trabalho, como também permite um ajuste manual para compensar o desgaste local do molde.

A figura 4 é uma vista bidimensional em corte do dispositivo e o seu princípio de funcionamento é descrito da seguinte forma:

Fig. 4 Dispositivo de compensação da deflexão do tipo cunha de quatro peças

(1) Na base, é colocada uma ranhura retangular no sentido do comprimento (ou seja, longitudinalmente). Nesta ranhura, os grupos ímpares de mecanismos em cunha são distribuídos uniformemente no sentido longitudinal. Cada grupo é constituído por dois pares de quatro cunhas, ou seja, a cunha I, a cunha II, a cunha III e a cunha IV, empilhadas de baixo para cima.

(2) Em cada grupo de cunhas, o par inferior, a cunha I e a cunha II, formam um mecanismo de regulação local. Os planos inclinados de cada par são correspondentemente iguais e dispostos numa direção transversal.

Os orifícios dos parafusos são colocados no meio das paredes do assento dianteiro e traseiro da base, correspondendo à extremidade maior da cunha I. Os parafusos de regulação são instalados no exterior da parede da base e cada um deles estende-se para dentro da base para ligar à cunha I.

Para obter uma compensação local, o parafuso pode ser ajustado manualmente para mover a cunha I para a frente e para trás (transversalmente), ajustando assim a placa de cobertura superior e fazendo com que a mesa de trabalho se mova para cima e para baixo.

(3) O par superior, a cunha III e a cunha IV, formam um mecanismo de regulação integral. São colocados longitudinalmente em cada grupo e formam um dispositivo de cunha inclinada de regulação integral.

Cada par de cunhas III está emparelhado com o plano inclinado das cunhas IV, com a maior inclinação localizada no meio da ranhura retangular na base. A inclinação diminui gradualmente para os lados esquerdo e direito da ranhura. Quando as cunhas III se movem equidistantemente ao longo da direção do comprimento, a elevação do meio é substancial, formando uma curva que ajusta a deflexão com base no movimento das cunhas. Isto realiza a compensação global da deflexão.

O eixo curto de cada cunha IV está disposto simetricamente nas paredes laterais dianteira e traseira. Na parte superior das paredes laterais dianteiras e traseiras da ranhura retangular da base, encontra-se uma ranhura de entalhe vertical correspondente ao eixo curto. O eixo curto de cada cunha IV desliza em cada ranhura de entalhe, permitindo apenas o movimento para cima e para baixo e assegurando o efeito de elevação da cunha IV.

(4) Os orifícios longitudinais para parafusos são colocados na cunha III na extremidade direita, enquanto os orifícios longitudinais de passagem com a mesma linha central dos orifícios para parafusos são colocados na outra cunha III. Entre cada par de cunhas III adjacentes é instalada uma manga distanciadora oca. Uma haste de tração é instalada em cada Wedge III e na manga distanciadora oca. A extremidade direita da haste de tração é enroscada na Wedge III na extremidade direita. Um parafuso de ajuste é instalado na parte direita do orifício do parafuso do Wedge III na extremidade direita, e um motor é instalado na extremidade do parafuso de ajuste para iniciar o motor, que pode alcançar a compensação automática da deflexão geral.

A figura 5 mostra um dispositivo de 8 metros de comprimento para compensação da deflexão da cunha de quatro peças de uma haste de tração dupla.

Fig. 5 Dispositivo de compensação da deflexão do tipo cunha de escora dupla de 8 m

Embrulhar

Nesta publicação, a pequena deformação elástica do aríete numa máquina de prensagem é simulada e analisada, e são extraídos os dados de deformação de deflexão da superfície de tensão na parte inferior do aríete.

Com base nos dados da experiência, foi concebido um dispositivo de compensação da deflexão da cunha de quatro peças. Não só ajusta automaticamente a compensação global da deflexão das peças processadas, como também permite o ajuste manual da compensação local do desgaste da matriz.

O dispositivo tem uma estrutura bem concebida, é conveniente e fiável de utilizar, melhora a qualidade e a eficiência da produção de chapa metálica e fornece uma nova solução para a compensação de grande precisão de dobragem.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.