Já alguma vez se interrogou sobre o que torna as matrizes de prensa dobradeira tão fascinantes? Nesta cativante publicação do blogue, vamos mergulhar no intrincado mundo destas ferramentas essenciais que moldam a indústria do fabrico de metal. Junte-se a nós enquanto exploramos os vários tipos, materiais e processos de tratamento térmico que conferem às matrizes de quinagem as suas propriedades notáveis. Quer seja um profissional experiente ou um entusiasta curioso, este artigo fornecerá informações valiosas e aprofundará o seu apreço por estas maravilhas da engenharia.

As matrizes de prensagem são componentes de ferramentas essenciais utilizados em operações de conformação de chapa metálica. Estas ferramentas de engenharia de precisão trabalham em conjunto com uma máquina de prensagem para dobrar, moldar e formar chapas metálicas nas configurações desejadas. A composição e o design das matrizes de prensagem podem variar com base nos requisitos específicos da aplicação e nas propriedades do material.

A principal função das matrizes de prensas dobradeiras é conferir uma deformação controlada à peça de trabalho, alterando o seu estado físico para obter a forma e o ângulo desejados. Este processo envolve a aplicação de força e pressão precisas em pontos específicos ao longo do material, resultando em dobras exactas e repetíveis.

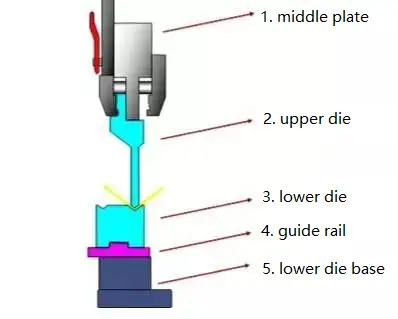

Um conjunto típico de matrizes de prensa dobradeira é composto por vários componentes-chave:

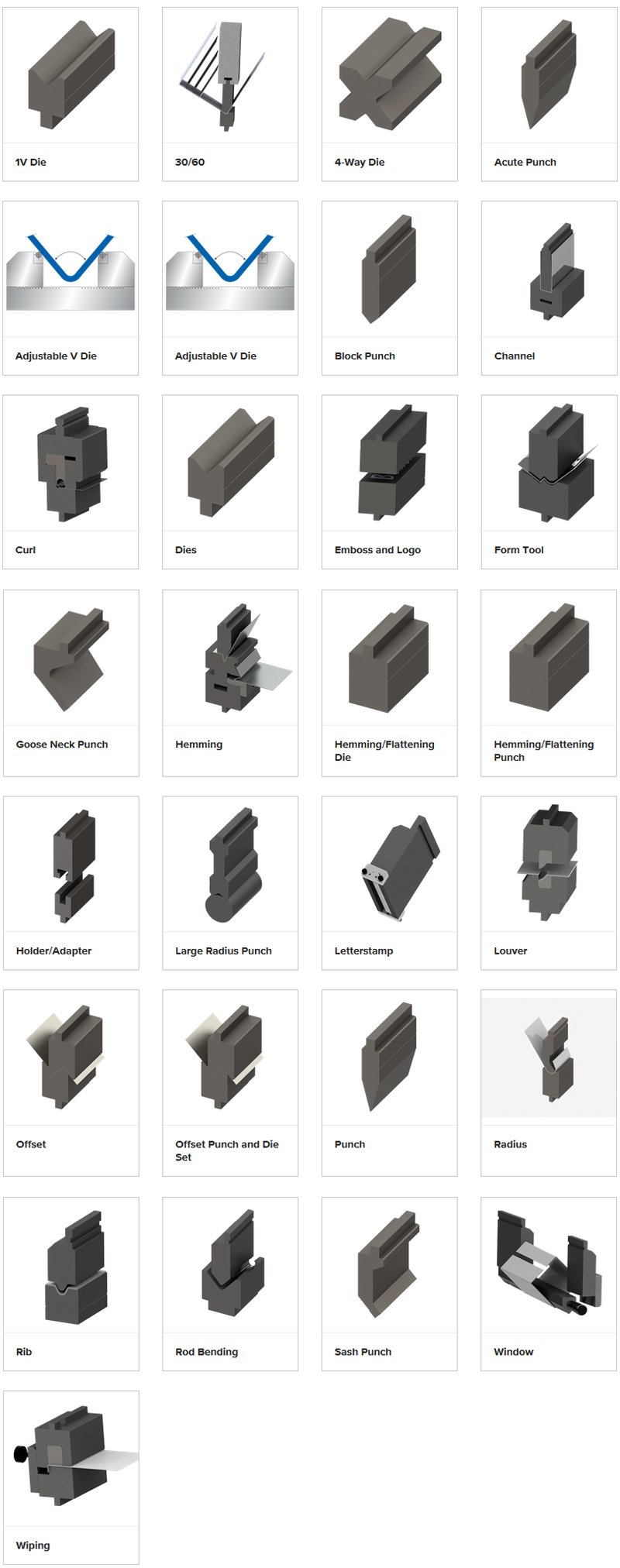

As matrizes de prensa dobradeira oferecem uma versatilidade notável em aplicações de conformação de metais. Podem ser fabricadas em vários perfis, ângulos e tamanhos para acomodar uma vasta gama de operações de quinagem. As matrizes personalizadas podem ser produzidas para satisfazer requisitos específicos das peças, permitindo o fabrico de geometrias complexas e formas únicas.

A seleção de conjuntos de matrizes adequados é crucial para obter resultados de conformação óptimos, considerando factores como o tipo de material, a espessura, o ângulo de curvatura e as tolerâncias necessárias. As matrizes de prensagem avançadas podem incorporar características como componentes com mola, mecanismos de troca rápida ou revestimentos especializados para melhorar o desempenho e a longevidade.

Nota: O processo de fabrico de matrizes de prensa dobradeira envolve técnicas e considerações especializadas, que serão abordadas em pormenor numa secção subsequente.

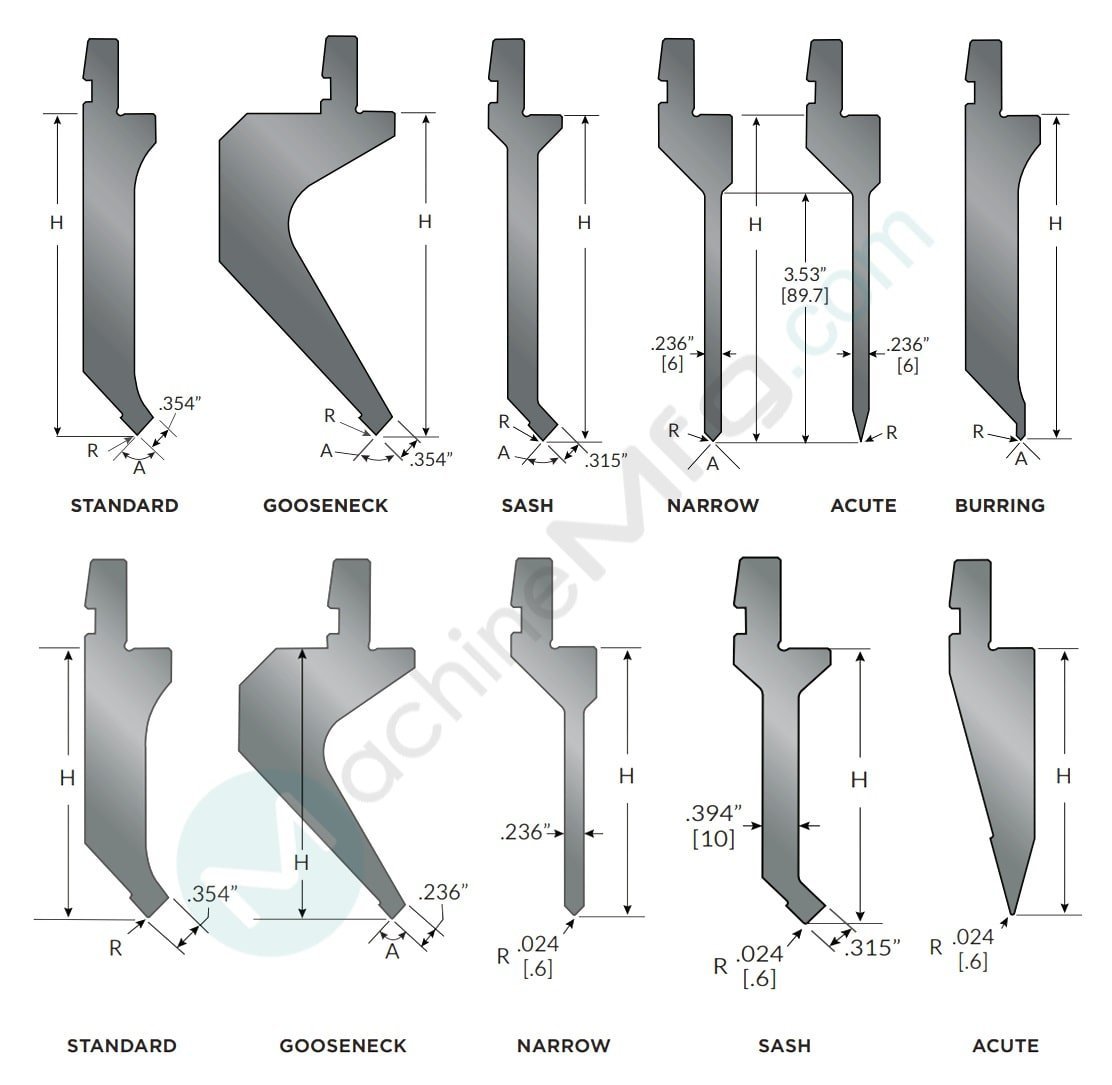

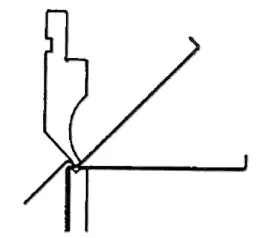

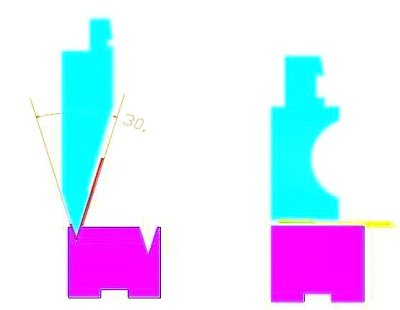

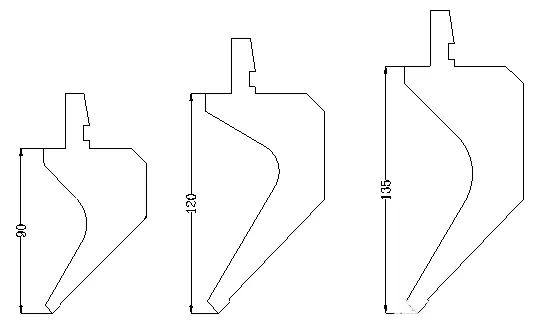

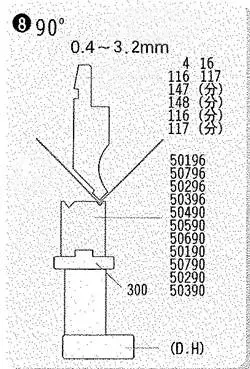

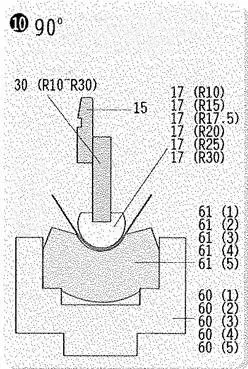

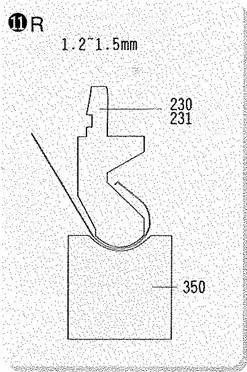

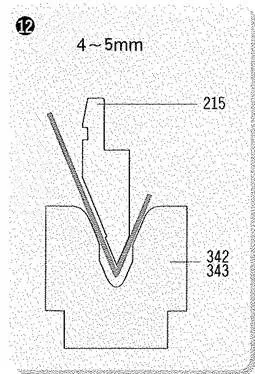

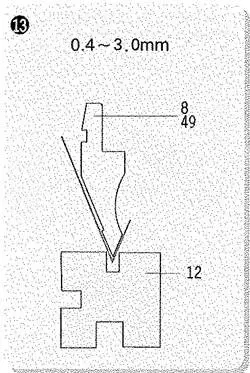

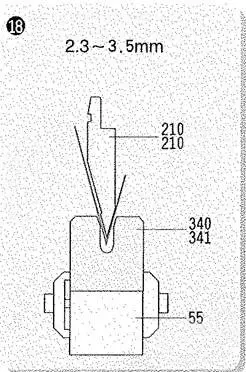

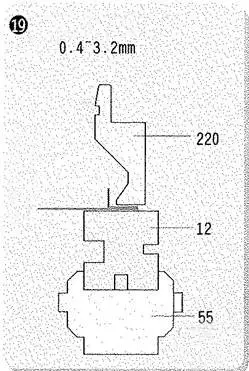

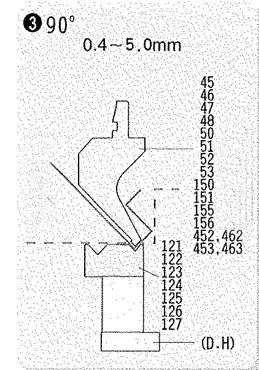

Para prolongar a vida útil do molde, o punção e as matrizes da prensa dobradeira são concebidos com cantos arredondados sempre que possível. As matrizes de prensagem de coquilha normalmente utilizadas incluem:

Normalmente, a altura do bordo flangeado deve ser, pelo menos, três vezes a espessura da placa (t), ou L ≥ 3t. Se a altura da borda flangeada for demasiado baixa, torna-se difícil de formar mesmo quando se utiliza uma matriz de dobragem.

Ler mais:

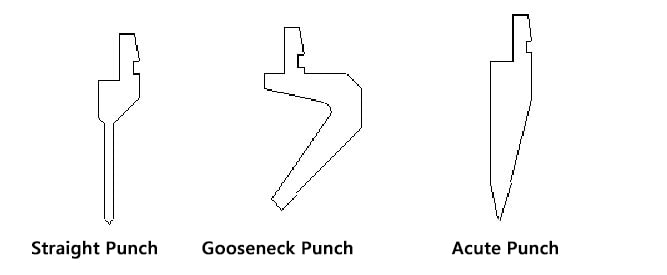

| Tipo de punção | Aplicação principal |

| Punção reto | Ângulos fabricados ≥90° |

| Ponche Goose Neck | Ângulos fabricados ≥90° |

| Perfuração aguda | Ângulos fabricados ≥30° |

Ler mais:

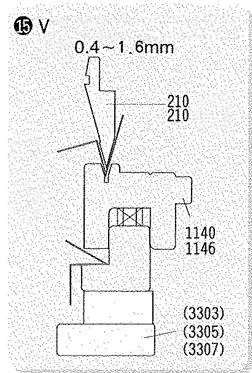

| Tipo de punção | Aplicação principal |

| Cantar V Morrer | 1. Enquanto o ângulo V = 88°(ref), capaz de dobrar ângulos ≥ 90° |

| Matriz em V duplo | 2. Enquanto o ângulo V = 30°(ref), capaz de dobrar ângulos ≥ 30° |

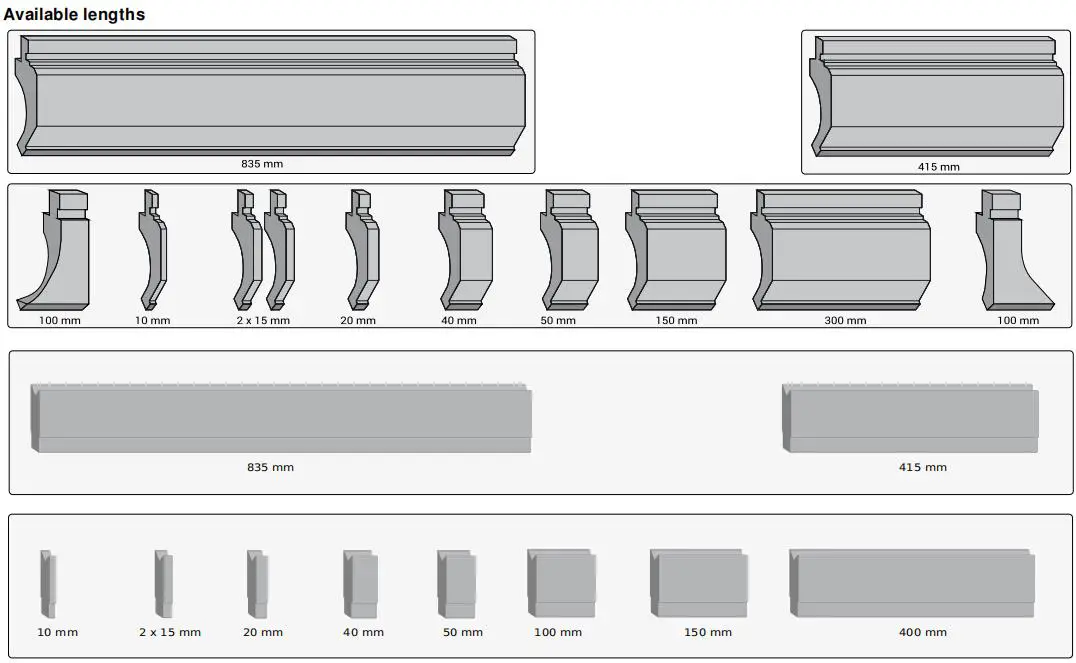

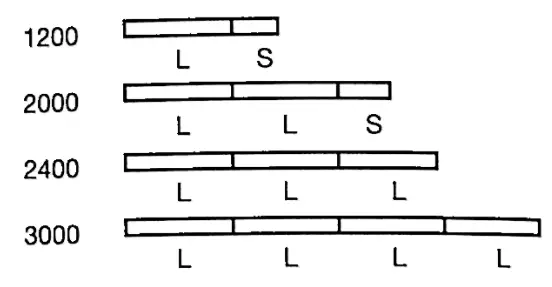

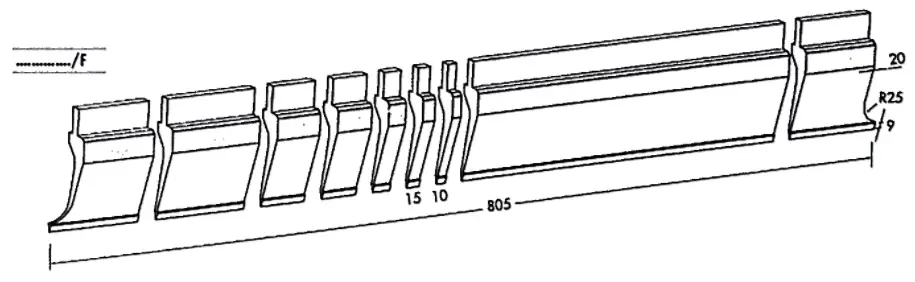

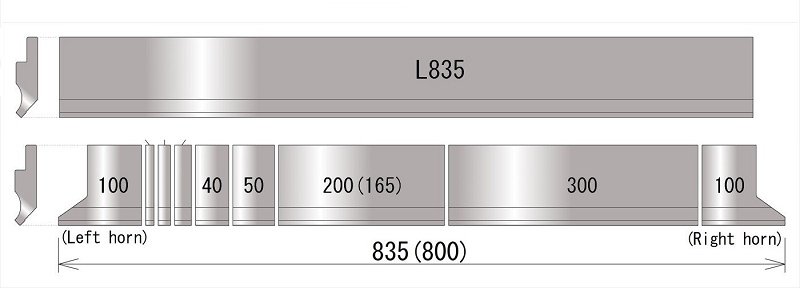

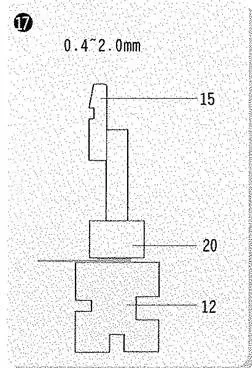

Normalmente, o comprimento padrão de um conjunto de punção e matriz de prensa dobradeira é de 835 mm, e pode ser dividido em vários tamanhos para acomodar a dobragem de peças de trabalho de diferentes comprimentos.

Os tamanhos incluem normalmente 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 100 mm, 200 mm e 300 mm, totalizando até 835 mm.

De que são feitas as matrizes de prensagem?

Existem vários materiais que podem ser utilizados para fabricar ferramentas de quinagem, incluindo aço, materiais de liga e materiais poliméricos, entre outros.

Atualmente, o aço é o material mais utilizado na produção de ferramentas de quinagem, incluindo o aço T8 e o aço T10, 42CrMoe Cr12MoV.

42CrMo é um aço de liga de alta resistência que foi submetido a têmpera e revenimento para apresentar uma elevada resistência e tenacidade.

Pode funcionar a baixas temperaturas até -500°C e é conhecido pela sua elevada resistência, dureza e resistência ao desgaste.

Os materiais comuns utilizados nas matrizes de prensagem podem ser divididos em oito categorias.

1. Aço-carbono para ferramentas

Os aços-ferramenta ao carbono T8A e T10A são frequentemente utilizados no fabrico de matrizes de prensagem devido à sua boa maquinabilidade e rentabilidade.

No entanto, estes materiais têm uma fraca temperabilidade e dureza vermelha e podem sofrer deformações significativas durante o tratamento térmico. Para além disso, têm uma baixa capacidade de suportar cargas.

2. Aço de baixa liga para ferramentas

Ao incorporar a quantidade adequada de elementos de liga em aço-carbono para ferramentas, é produzido aço-ferramenta de baixa liga, o que reduz a tendência para a deformação e a fissuração durante a têmpera e melhora a temperabilidade e a resistência ao desgaste do aço.

Alguns dos aços de baixa liga normalmente utilizados na produção de matrizes de prensagem incluem CrWMn, 9Mn2V, 7CrSiMnMoV e 6CrNiSiMnMoV.

3. Aço para ferramentas com elevado teor de carbono e crómio

O aço para ferramentas com elevado teor de carbono e crómio é conhecido pela sua boa temperabilidade, tenacidade e resistência ao desgaste.

Sofre uma deformação mínima durante o tratamento térmico, o que o torna um aço altamente resistente ao desgaste com uma capacidade de carga que só é ultrapassada pelo aço rápido.

No entanto, devido à significativa segregação dos carbonetos, é necessário proceder a repetidas perturbações e estiramentos (perturbações axiais e estiramentos radiais) para reduzir a natureza heterogénea dos carbonetos e melhorar o seu desempenho.

Alguns dos aços para ferramentas com elevado teor de carbono e de crómio incluem o Cr12, o Cr12MoV e o Cr12MoV1.

4. Aço para ferramentas com elevado teor de carbono e crómio médio

Os aços para ferramentas com alto teor de carbono e crómio médio utilizados para matrizes de prensagem incluem Cr4W2MoV, Cr6W, Cr5MoV, entre outros.

Estes materiais têm baixo teor de crómio, menos carbonetos eutécticos, distribuição uniforme dos carbonetos, deformação mínima durante o tratamento térmico, boa temperabilidade e dimensões estáveis.

Em comparação com os aços com elevado teor de carbono e de crómio, que podem apresentar uma segregação significativa de carbonetos, estes materiais oferecem propriedades melhoradas.

5. Aço de alta velocidade

O aço de alta velocidade é frequentemente utilizado na produção de matrizes de prensa dobradeira devido à sua elevada dureza, resistência ao desgaste e resistência à compressão. Tem também uma elevada capacidade de suporte de carga.

Os aços rápidos W18Cr4V, W6Mo5 e Cr4V2 com tungsténio reduzido, bem como os aços rápidos 6W6Mo5 e Cr4v desenvolvidos para aumentar a tenacidade, são normalmente utilizados.

Para melhorar a distribuição dos carbonetos, o aço rápido também necessita de ser forjado.

6. Aço de base

O aço de base é produzido adicionando uma pequena quantidade de outros elementos ao aço rápido e ajustando a teor de carbono para melhorar as suas propriedades.

Isto resulta em propriedades melhoradas em comparação com o aço rápido, tais como maior resistência ao desgaste e dureza, bem como melhor resistência à fadiga e resistência.

É um travão de prensa aço para moldes com elevada resistência e tenacidade, e é mais económico do que o aço rápido.

Os materiais de aço de base normalmente utilizados nas matrizes de prensagem incluem 6Cr4W3Mo2VNb, 7Cr7Mo2V2Si, 5Cr4Mo3SiMnVAL, entre outros.

7. Carboneto cimentado e carboneto cimentado ligado a aço

A dureza e a resistência ao desgaste do carboneto cimentado no aço para matriz de travão de prensa são as mais elevadas, mas a sua resistência e tenacidade à flexão são fracas.

O tungsténio-cobalto é utilizado como carboneto cimentado em matrizes de prensagem.

Para matrizes de prensa dobradeira que requerem baixo impacto e alta resistência ao desgaste, pode ser selecionado o metal duro com baixo teor de cobalto. Para matrizes de alto impacto, pode ser utilizado carboneto cimentado com elevado teor de cobalto.

O carboneto cementado ligado ao aço é fabricado através da metalurgia do pó, utilizando pó de ferro e uma pequena quantidade de pó de elementos de liga (como crómio, molibdénio, tungsténio ou vanádio) como aglutinante e titânio ou carboneto de tungsténio como fase dura.

A matriz do carboneto cimentado ligado ao aço é o aço, o que permite resolver o problema da fraca tenacidade e do difícil processamento do carboneto cimentado.

Este material pode ser cortado, soldado, forjado e tratado termicamente. O carboneto cementado ligado ao aço contém muitos carbonetos e tem uma dureza e resistência ao desgaste inferiores às do carboneto cementado, mas ainda superiores às de outros tipos de aço.

Após a têmpera e o revenido, a sua dureza pode atingir 68-73 HRC.

O material utilizado para a ferramenta de prensagem é um tipo de aço para trabalho a frio, e os seus principais requisitos de desempenho são a força, a dureza e a resistência ao desgaste.

Atualmente, a tendência de desenvolvimento do aço para molde de travão de prensa tem duas direcções principais, ambas centradas em torno de liga de aço D2 (Cr12MoV).

(1) A melhoria da tenacidade da matriz de prensagem envolve a redução do teor de carbono e do teor de elementos de liga e o aumento da uniformidade da distribuição de carbonetos no aço. Exemplos desta direção incluem o 8CrMo2V2Si e o Cr8Mo2SiV.

(2) Melhorar a resistência ao desgaste da matriz de prensa dobradeira para acomodar a produção de alta velocidade, automatizada e de grande volume com aço rápido em pó. Um exemplo desta direção é o 320CrVMo13.

Para melhorar as suas características mecânicas, as ferramentas são submetidas a tratamentos térmicos como a têmpera e o endurecimento.

QUENCHING:

Trata-se de um tratamento térmico que consiste no aquecimento e subsequente arrefecimento do aço para reduzir as tensões internas do material. Durante o processo de aquecimento martensite que tem uma estrutura muito dura e uma elevada resistência à tração final, mas baixa resiliência.

Como resultado, o material pode quebrar-se facilmente; para evitar este problema, o aço é então temperado por arrefecimento controlado. A velocidade de arrefecimento durante a têmpera tem um efeito importante na tensão residual do aço, uma vez que quanto mais lenta for a fase de arrefecimento, mais fraca será a tensão residual.

Os tipos de aço que podem ser submetidos a este tratamento contêm 0,4-0,6% de carbono e são, por conseguinte, designados por aço temperado e revenido.

ENDURECIMENTO:

O objetivo deste tratamento é aumentar a dureza do material e consiste em aquecer o aço a uma determinada temperatura e depois arrefecê-lo rapidamente.

O método habitualmente utilizado para medir a dureza das ferramentas é o ensaio de dureza Rockwell, que é efectuado com o (HRC) cónico ou esférico (HRB) indentadores.

Trata-se de aumentar gradualmente a carga sobre o instrumento. A dureza é determinada pela profundidade de penetração do indentador na peça.

ENDURECIMENTO POR INDUÇÃO:

Este é o tratamento térmico mais comum para ferramentas de prensagem, mas como é um tratamento de superfícieO sistema de proteção contra a corrosão, que afecta apenas a camada externa de uma ferramenta.

Este tipo de endurecimento utiliza o princípio da indução electromagnética: ao colocar um material condutor (uma bobina) num forte campo magnético alternado, a ferramenta é aquecida a uma temperatura elevada e depois rapidamente arrefecida por um fluxo de líquido de arrefecimento.

O endurecimento por indução cria superfícies muito duras, resistentes ao desgaste e à fadiga, sem afetar a tenacidade do núcleo.

ENDURECIMENTO DO NÚCLEO:

Algumas prensas de travagem fabricantes de ferramentas utilizam o endurecimento do núcleo para obter uma dureza consistente em toda a ferramenta, com valores mais baixos para a superfície, que normalmente sofre desgaste.

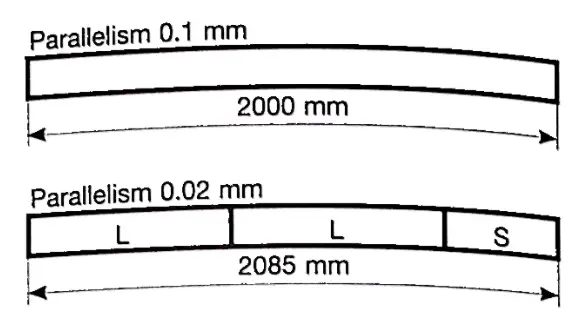

No passado, as ferramentas de prensagem eram produzidas numa única peça, com o comprimento da prensa ou do perfil a dobrar. Estas ferramentas de aço eram aplainadas, uma vez que o endurecimento e a retificação as teriam deformado devido ao seu comprimento. Uma vez que as ferramentas não podiam ser maquinadas, a sua precisão era bastante baixa, cerca de 0,1 mm por metro.

Com o advento das novas tecnologias, a precisão das ferramentas de prensagem melhorou significativamente. Atualmente, as ferramentas são produzidas, endurecidas e maquinadas, o que pode garantir uma maior precisão (0,0 mm por tol) e têm melhores propriedades mecânicas do que anteriormente. O comprimento das ferramentas de prensagem varia consoante o tipo, por exemplo, as ferramentas Promecam têm 835 mm de comprimento.

É essencial que as ferramentas tenham o tamanho correto e sejam perfeitamente intercambiáveis e alinhadas para tirar partido das modernas travões de prensa e para garantir curvas de alta qualidade e repetibilidade.

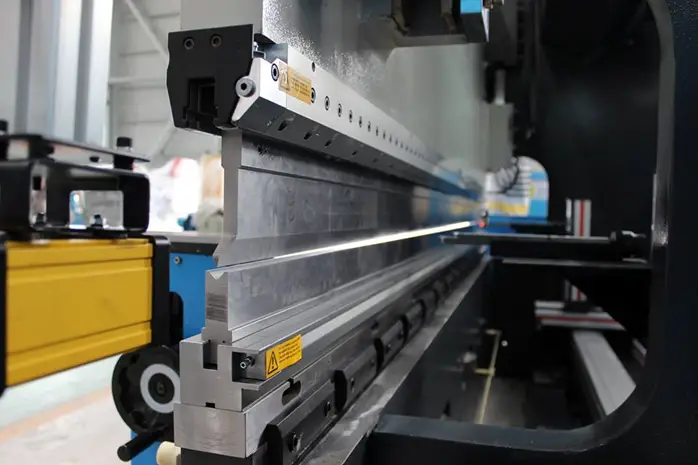

Graças aos acabamentos de superfície produzidos pelas máquinas de retificação, as modernas ferramentas de prensagem podem ser produzidas com um raio no veio da matriz e na ponta do punção.

Isto permite dobrar uniformemente sem marcar a chapa metálica e conhecer o ponto exato de contacto entre as ferramentas e a chapa metálica. Trata-se de uma informação essencial para a prensa Sistema CNC para definir automaticamente os parâmetros de dobragem para obter a máxima repetibilidade.

Diferentes matrizes devem ser usadas para fabricar diferentes peças de trabalho. Para selecionar a matriz de prensa dobradeira adequada, é importante ter um conhecimento profundo da prensa máquina de travão e os parâmetros de fabrico da matriz.

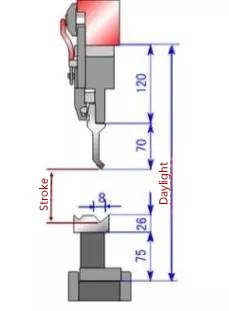

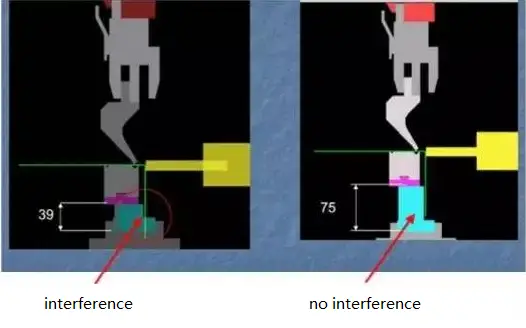

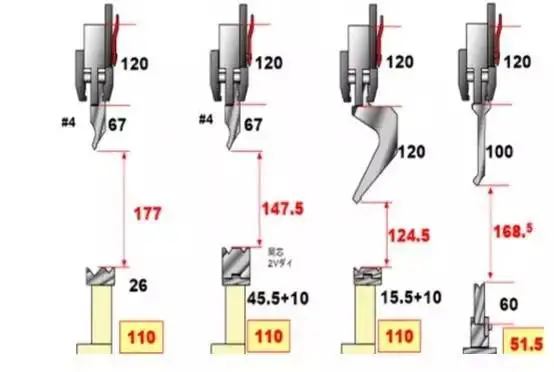

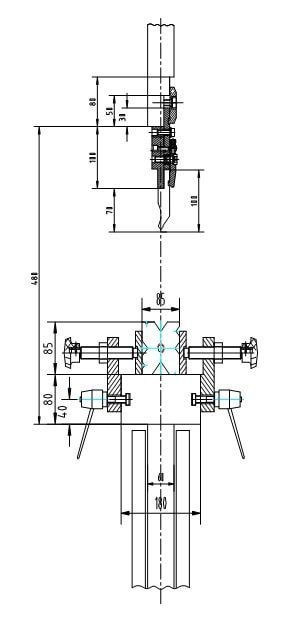

Os parâmetros da máquina de prensagem incluem o curso, a capacidade de funcionamento, a luz do dia (altura aberta) e o tipo de placa intermédia.

Os parâmetros do cunho incluem o tipo de haste superior do cunho (para corresponder à placa intermédia) e o valor máximo de força de flexão.

Dimensões

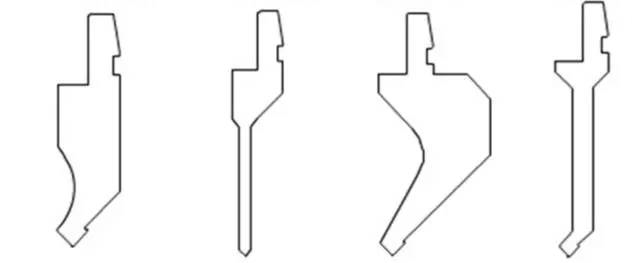

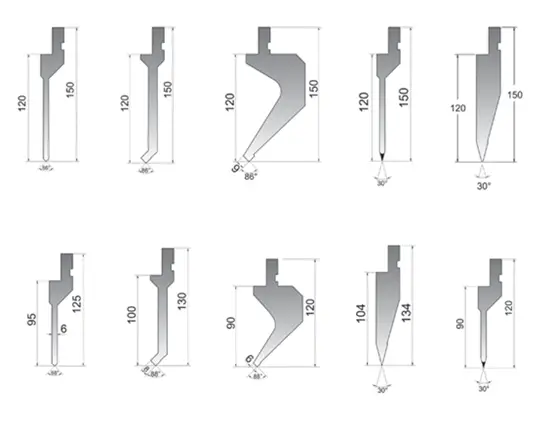

As características do perfil a ser dobrado e da própria prensa dobradeira influenciam fortemente a forma da ferramenta. Por este motivo, estão disponíveis diferentes formas para a realização de diferentes trabalhos.

Forma

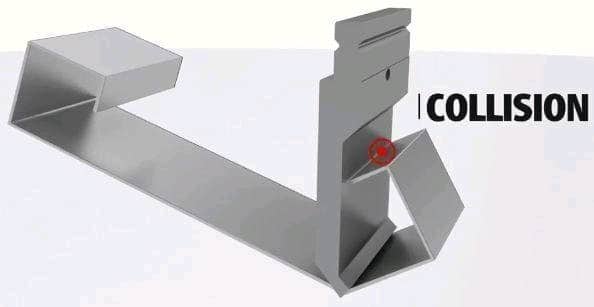

É importante avaliar as dimensões gerais da chapa metálica durante a dobragem para evitar colisões e facilitar o trabalho na prensa dobradeira. Por exemplo, estão disponíveis punções de pescoço de ganso para dobrar canais em U e matrizes de pilar para efetuar contra-dobras apertadas.

Para escolher as ferramentas mais adequadas, é aconselhável simular cada uma das fases de flexão em torno da ferramenta num pedaço de papel milimétrico.

Outro aspeto importante é que a forma da ferramenta influencia a capacidade da ferramenta, por exemplo, um punção de pescoço de ganso pode suportar menos toneladas do que um punção reto feito do mesmo aço para ferramentas.

Curso (mm) = Luz do dia - Altura da placa intermédia - Altura da matriz superior - Altura da matriz inferior - (Altura da matriz inferior - 0,5V + t)

t = espessura da placa(mm)

Dado: luz do dia 370mm, curso máximo 100mm

Alcance: curso = 370-120-70-75-(26-0,5*8+t) = (83-t)mm

Nota: 0,5V < curso < curso máximo

É importante notar que as bases de ferramentas inferiores têm diferentes alturas, que são utilizadas para vários fins de fabrico. Por isso, não se esqueça disto quando selecionar uma base de matriz inferior.

Ler mais:

Diferentes combinações de ferramentas e matrizes podem produzir várias alturas combinadas para vários fins de fabrico de peças.

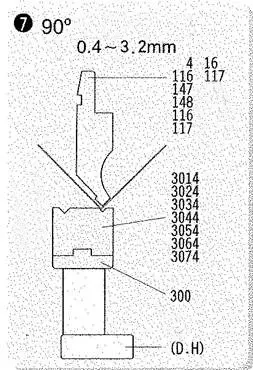

Tipo de haste da matriz superior

A haste superior da matriz tem três tipos para corresponder a diferentes placas intermédias.

Forma da matriz superior

Molde superior standard comum:

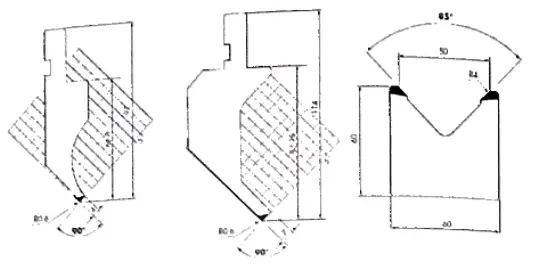

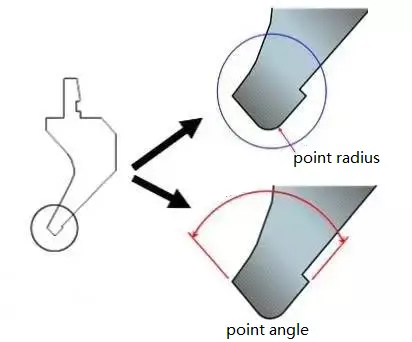

Raio da ponta da ferramenta superior e ângulo superior

O raio da ponta do punção deve ser sempre inferior ao raio interno a produzir no perfil. Se for utilizado um raio demasiado pequeno, será claramente visível uma marca no interior do perfil.

O raio da matriz é o ponto de encontro entre a superfície superior da matriz e a superfície oblíqua do veio da matriz. Quanto maior for o raio, menor é o atrito entre a matriz e a chapa metálica durante a dobragem.

O raio comum da ponta do punção inclui:

(1)0.2R (2)0.6R (3)0.8R (4)1.5R (5)3.0R

Ao escolher o raio de ponta da matriz da prensa dobradeira adequado, recomenda-se um raio de ponta de 0,6R para espessuras de chapa inferiores a 3 mm. Os ângulos standard da ponta da matriz superior incluem 90°, 88°, 86°, 60°, 45°, 30°, etc.

O ângulo diedro da matriz deve ser inferior ao ângulo de fabrico. Por exemplo, se o ângulo de ângulo de flexão é de 90°, deve ser selecionado um coto com um ângulo de ponta de 88°.

Ângulo:

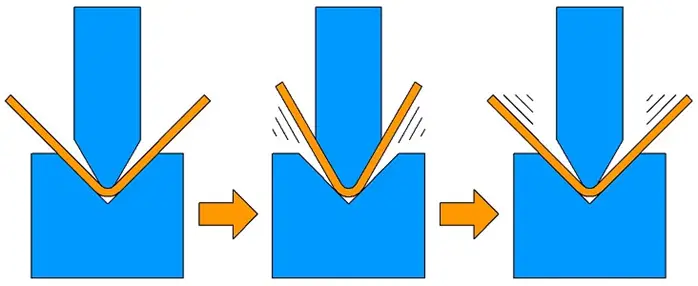

As ferramentas padrão têm ângulos de 26° a 90° e a escolha do ângulo depende do perfil a ser produzido. Por conseguinte, um operador deve selecionar e montar ferramentas com um ângulo mais estreito do que o ângulo a produzir menos dorso da mola.

Por exemplo, se um operador tiver de dobrar aço inoxidável a 90° com um retorno elástico de 5°, deve montar ferramentas com um ângulo de 85° ou menos. Como veremos nos próximos capítulos, a escolha da ferramenta influencia o perfil e, no caso das matrizes, também influencia a capacidade máxima da matriz (quanto menor o ângulo, menor a capacidade).

Ler mais:

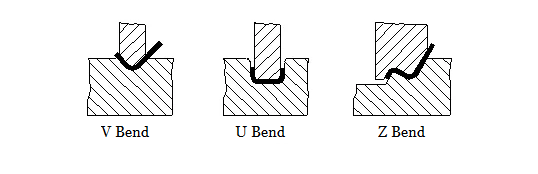

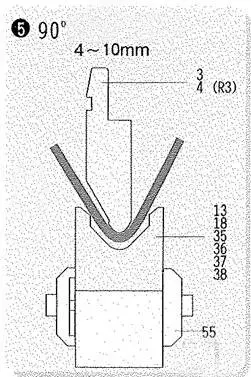

Tipo de matriz inferior

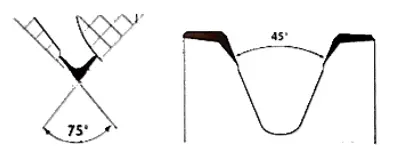

Normalmente, existem dois tipos de cunhos inferiores: tipo V simples e tipo V duplo.

A matriz de tipo V simples tem uma gama mais alargada de aplicações em comparação com a matriz de tipo V duplo, e a matriz separada é mais utilizada do que a matriz de comprimento total. A escolha da matriz inferior depende do objetivo específico do fabrico.

Largura V inferior da matriz (abertura da matriz), V ranhura ângulo

Die vee (V) a abertura é muito importante para:

A largura da matriz é útil para verificar o tamanho da matriz e a possível colisão com a chapa metálica. No caso das contra-dobras, a contra-dobra mínima que se pode obter é metade da largura da matriz.

V ranhura escolha e espessura da placa (T):

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

| V | 6×T | 8×T | 10×T | 12×T |

| Espessura da placa | ≤0.6 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| Largura da matriz | 4 | 6 | 8 | 10 | 12 | 16 | 18 |

Para escolher um pequeno molde em V para efeitos de dobragem em casos especiais, a extensão de cada punção deve ser aumentada em 0,2 mm.

Ler mais:

Altura de trabalho

A altura de trabalho de uma ferramenta deve ser calculada com exatidão para evitar colisões durante as operações de dobragem. A altura de trabalho do punção pode ser calculada da seguinte forma:

Altura total - altura da espiga;

Considerando que a altura útil da matriz é a mesma que a altura total da ferramenta.

Ao escolher as ferramentas, é importante verificar se o curso da prensa dobradeira é suficientemente longo e se a luz do dia é maior do que a soma da altura do punção + altura da matriz + espessura da chapa.

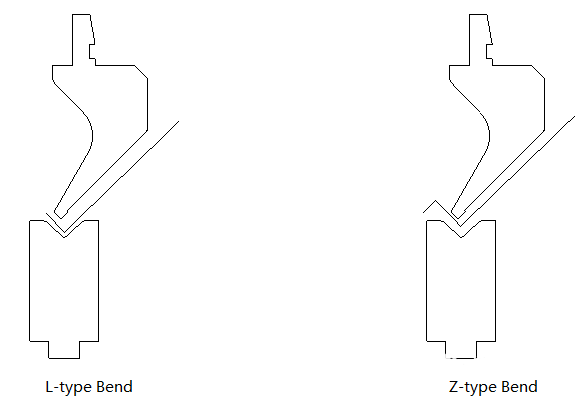

Normalmente, a dimensão mínima de dobragem:

- Tipo L: largura da ranhura/2 + espessura da placa

- Tipo Z: largura da ranhura/2 + espessura da placa * 2

Valor de referência:

| Espessura da placa | ≤0.6 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| Tipo L | 4.0 | 4.5 | 5.0 | 6.0 | 8.0 | 10.5 | 12.0 |

| Tipo Z | 5.0 | 5.5 | 6.0 | 8.0 | 10.0 | 13.0 | 15.0 |

O fabricante de matrizes de prensas dobradeiras é responsável pela produção de punções e matrizes para prensas dobradeiras.

Para adquirir matrizes de prensas dobradeiras, o método mais fácil é solicitar um orçamento ao fabricante da prensa dobradeira.

Normalmente, o fabricante de quinadoras tem uma parceria com o fabricante de matrizes para quinadoras, o que significa que o fabricante de matrizes para quinadoras será um fornecedor da fábrica de quinadoras.

Ler mais:

O custo das matrizes de prensagem depende normalmente de vários factores, tais como as condições de mercado, a psicologia do cliente, a concorrência e a situação do fabricante.

O fabricante da matriz de prensa dobradeira efectuará uma análise exaustiva destes factores para determinar o custo dos seus punções e matrizes.

Podem começar com um preço de base que é aumentado em 10-30% para ter em conta a avaliação, mas esta cotação pode ser negociada e reduzida com base na situação específica. O preço final é acordado por ambas as partes e definido no contrato.

É de notar que o preço do molde pode ser superior ou inferior ao da avaliação inicial, que apenas estima o custo básico de produção e não considera custos ou lucros adicionais.

É importante notar que o orçamento inicial para as matrizes de prensa dobradeira não é o preço final e serve apenas como uma estimativa para os custos de desenvolvimento.

Depois de o produto ter sido desenvolvido com sucesso e gerar lucros, o valor acrescentado da taxa do molde será extraído como compensação, formando o preço final do molde.

Este preço pode ser mais elevado do que a estimativa original e ter uma elevada taxa de retorno, variando entre dezenas e centenas de vezes o preço normal do molde. No entanto, também é possível que a taxa de retorno seja zero.

É importante que o fabricante dê prioridade à qualidade, à precisão e à vida útil das matrizes de prensa dobradeira em detrimento do custo. A procura de preços baixos não deve comprometer a qualidade do produto altamente técnico.

É importante notar que as avaliações e os preços dos moldes podem variar entre empresas, regiões e países devido a factores como a tecnologia do equipamento, conceitos de pessoal e níveis de consumo.

Em áreas mais desenvolvidas ou em empresas maiores e tecnologicamente avançadas, a tónica pode ser colocada na alta qualidade e nos preços elevados, enquanto que em áreas com níveis de consumo mais baixos ou empresas mais pequenas, os preços estimados dos moldes podem ser mais baixos.

Também vale a pena mencionar que os preços do molde podem mudar ao longo do tempo, e o efeito imediato do preço do molde pode ser fraco.

Diferentes requisitos de tempo e ciclos de fabrico resultam em diferentes preços de moldes, com preços diferentes para um par de moldes em momentos diferentes e preços diferentes para moldes com diferentes ciclos de fabrico.

Ler mais:

Clique no link abaixo para descarregar o catálogo de ferramentas de prensa dobradeira:

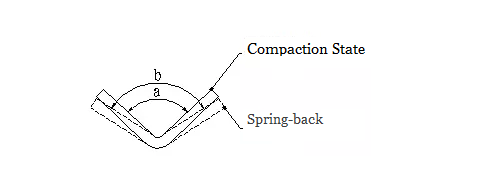

Ângulo de retorno da mola Δα=b-a

Na fórmula:

b-O ângulo real da peça de trabalho após o retorno de mola

a-Ângulo da matriz

Encosto de mola Ângulo para um único 90 o flexão livre

| Aço | r/t | Espessura da placa t (mm) | ||

| <0.8 | 0.8-2 | >2 | ||

| Aço macio | <1 | 4° | 2° | 0° |

| Latão | 1-5 | 5° | 3° | 1° |

| Alumínio, Zinco | >5 | 6° | 4° | 2° |

| Aço de médio carbono σb=400-500MPa | <1 | 5° | 2° | 0° |

| Latão duro σb=350-400MPa | 1-5 | 6° | 3° | 1° |

| Bronze duro σb=350-400MPa | >5 | 8° | 5° | 3° |

| Aço de alto carbono σb>550MPa | <1 | 7° | 4° | 2° |

| 1-5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

Os factores que afectam a resiliência e as medidas para reduzir a mola de retorno:

O ângulo de retorno da mola é proporcional ao ponto de cedência do material e inversamente proporcional ao seu módulo de elasticidade (E).

Para reduzir o retorno de mola para chapa metálica que exija elevada precisão, deve ser considerado em primeiro lugar o aço de baixo carbono, em vez do aço de alto carbono ou do aço inoxidável.

Quanto maior for o raio de curvatura relativo (r/t), menor será o grau de deformação e maior será o ângulo de ressalto (Δα). Este é um conceito crítico.

Quando propriedades dos materiais permitir, o pequeno raio de curvatura deve ser escolhido para aumentar a exatidão.

Deve-se ter o cuidado de minimizar a conceção de grandes arcos, uma vez que estes têm um maior impacto negativo na produção e no controlo de qualidade.

Ler mais:

Uma prensa dobradeira é um máquina de forjar normalmente utilizado na indústria de processamento de metais. As ferramentas da prensa dobradeira são compostas por vários componentes.

É imperativo examinar cuidadosamente o equipamento antes da instalação e seguir rigorosamente as instruções.

Além disso, dê prioridade à segurança durante o processo de instalação e colocação em funcionamento.

Quais são as precauções a tomar durante a instalação e a colocação em funcionamento das ferramentas de prensagem?

Ajuste do travão de pressão

Antes da instalação, é importante ajustar cuidadosamente o desempenho da máquina com paciência e atenção aos pormenores.

É também crucial inspecionar a máquina para verificar a existência de pó ou detritos de ferro e efetuar uma limpeza minuciosa para evitar problemas futuros.

Ajuste do curso do aríete

Antes da instalação, não se esqueça de inspecionar a espessura da matriz e verificar se a proporção da matriz superior e inferior está correcta.

Normalmente, a matriz deve ser alinhada no ponto de transição para a linha de traço.

Ajuste do módulo de curso

Isto serve para definir corretamente o limite superior do curso.

Quando o módulo da máquina atingir o nível mais alto, ativar o interrutor e fixar a posição do cilindro.

É igualmente aconselhável abrandar a descida do módulo para melhor proteger a máquina e as suas matrizes.

Ajuste da folga

O principal objetivo é medir com precisão a distância entre os módulos superior e inferior.

A folga exacta deve ser determinada com base no material que será dobrado.

Ajuste do ângulo

O ajuste do ângulo está intimamente ligado ao produto que está a ser fabricado. Normalmente, para as matrizes de dobragem de 90°, o ângulo central deve ser superior ao ângulo entre os dois lados.

O aperto pode ser ajustado com o parafuso.

É importante assegurar a pressão correcta, ajustando-a de acordo com o manómetro, para evitar danos na ferramenta.

Para aqueles que estão curiosos sobre como ajustar as matrizes da prensa dobradeira, o método depende em grande parte do controlador do travão de prensa que está a ser utilizado.

Normalmente, apenas os controladores CNC, como o Delem O controlador DA52s ou DA66T, tem a capacidade de definir as matrizes para uma prensa dobradeira.

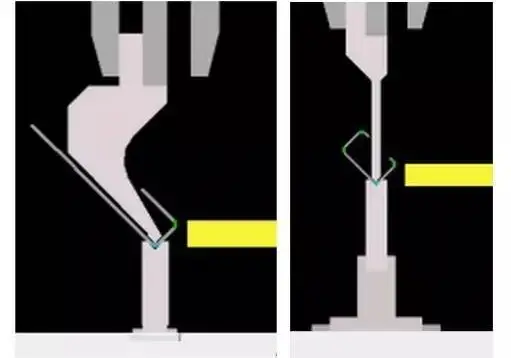

O alinhamento das ferramentas é essencial para evitar problemas durante a dobragem.

O operador deve montar as ferramentas, apertar ligeiramente os parafusos de fixação, baixar a viga superior até que a ponta do punção atinja o fundo do veio, manter a viga superior nesta posição e, em seguida, apertar completamente os parafusos de fixação.

Se as ferramentas não estiverem alinhadas, o operador deve mudar a sua posição. Se o problema seguir as ferramentas onde quer que estejam posicionadas, medi-las e, se necessário, substituí-las; se o problema se mantiver na mesma posição, verificar os intermédios.

Em função do tipo de curvatura selecionado, o operador pode escolher ferramentas com diferentes ângulos.

Neste caso, deve prestar muita atenção, pois uma correspondência incorrecta entre o punção e a matriz pode causar a quebra ou deformação da ferramenta.

A regra a seguir é que o operador deve sempre utilizar punções com o mesmo ângulo ou um ângulo menor do que os veios da matriz.

Para evitar a mudança de ferramentas, os operadores utilizam por vezes punções com um ângulo mais amplo do que as matrizes. Esta solução pode deformar ou danificar a matriz; além disso, a chapa metálica pode ficar muito marcada pela elevada pressão aplicada no ponto de contacto entre o punção e a matriz.

Esta solução só pode ser utilizada se forem tomados cuidados extremos durante a configuração do curso da prensa dobradeira e apenas quando os ângulos de dobragem do ar forem superiores a 90°.

A quebra ou deformação da ferramenta são problemas comuns quando as ferramentas são utilizadas com demasiada força de flexão.

As rupturas são facilmente identificadas, mas a deformação, por vezes, não pode ser vista a olho nu, mas afecta a qualidade da dobragem. Por exemplo, uma redução da altura da ferramenta resultará num ângulo mais amplo na dobragem.

Muitos sistemas CNC calculam automaticamente a capacidade da ferramenta e param a prensa dobradeira no caso de a força ser excedida, mas outros não o fazem, pelo que os operadores têm de calcular a força máxima a ser utilizada.

Convém igualmente recordar que os operadores podem contornar os sistemas CNC introduzindo parâmetros incorrectos para as ferramentas montadas, por exemplo, aumentando o comprimento da chapa metálica. Neste caso, existe o risco de danificar seriamente as ferramentas.

Noutros casos, o sistema CNC pode calcular uma carga de apenas algumas toneladas, quando na realidade o valor é muito superior, uma vez que o peso da viga superior também aplica uma força.

Por esta razão, operadores de prensa dobradeira deve conhecer a força máxima de flexão de cada ferramenta para não reduzir a sua vida útil, normalmente 1 milhão de curvas, e deve estar ciente de que o comprimento das ferramentas efetivamente em contacto com a chapa metálica é o fator chave para calcular a força máxima.

Para clarificar este conceito, considere o seguinte exemplo:

Como se pode ver, o comprimento total da ferramenta montada na prensa dobradeira não é importante, mas apenas a parte que está realmente a funcionar!

Uma regra simples pode ser útil: uma ferramenta com uma capacidade máxima de 600KN/m pode suportar um máximo de 6KN/cm.

Como já foi mencionado, os operadores devem sempre ter em consideração que uma prensa dobradeira, a menos que seja muito moderna, tende a usar o peso da sua parte superior (cerca de 10% da sua força máxima) como parte da força aplicada.

Este fator determina a força mínima da prensa dobradeira, que é muito importante calcular para evitar riscos ao dobrar perfis curtos.

Para manter a prensa dobradeira, as ferramentas, os intermediários ou os adaptadores em boas condições, os operadores nunca devem utilizar mais do que a força máxima permitida por metro.

Quando os intermediários Promecam são montados na prensa dobradeira, o operador deve respeitar o limite máximo de 1000 KN por metro e, como são montados 5 intermediários por metro, o máximo é de 200 KN cada.

Por esta razão, recomenda-se evitar a utilização de mais de 200 KN com segmentos de punção curtos montados num único intermediário; se necessário, utilizar punções mais longos montados em mais de um intermediário.

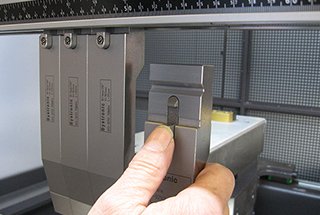

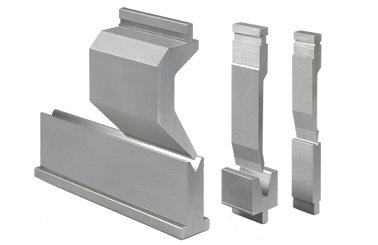

Para compor comprimentos específicos de ferramentas para perfis específicos, as ferramentas estão disponíveis numa variedade de tamanhos. Por exemplo, uma ferramenta longa pode ser dividida em segmentos mais pequenos com secções tão pequenas como 10 mm de comprimento; o comprimento e a quantidade dos segmentos dependem do tipo de ferramenta e do fabricante.

Normalmente, quando um punção é seccionado, são também produzidas duas peças de chifre, uma à esquerda e outra à direita. São ferramentas que têm uma ponta mais comprida do que a espiga e são úteis para dobrar peças com dimensões que, de outra forma, causariam colisões com a parte superior do punção.

As ferramentas seccionadas têm as mesmas características que as ferramentas longas de que derivam, com exceção das peças de chifre, que têm uma capacidade inferior.

As ferramentas seccionadas são utilizadas quando é necessário um comprimento específico, como no caso de caixas ou de objectos com arestas dobradas para cima ou para baixo e que, por conseguinte, colidiriam com as ferramentas que não tivessem o comprimento correto.

Para montar corretamente as ferramentas seccionadas, os segmentos mais curtos devem ser montados perto do parafuso de aperto para os manter assentes e evitar que deslizem para baixo.

Este problema é causado por uma deformação nas pinças e pode ser evitado inserindo um calço entre a espiga do punção e a pinça.

Além disso, os segmentos mais curtos devem ser montados entre ferramentas mais longas para evitar que se desloquem durante a dobragem e criem espaços vazios entre eles, o que poderia afetar as dimensões e o aspeto do perfil.

Os sistemas de coroamento hidráulico montados na viga inferior podem afetar o alinhamento de matrizes muito seccionadas, especialmente na zona do veio. Para evitar este problema, os operadores devem utilizar matrizes mais curtas ou reduzir o impulso do cilindro e, consequentemente, a deformação do travão de prensa.

Os padrões de produção das ferramentas de prensagem dependem da manutenção da exatidão e da precisão do ângulo. Se estes factores não forem tidos em conta, podem conduzir a resultados de produção inferiores.

(A) Factores que afectam a precisão

(B) Factores que afectam a precisão do ângulo

Como utilizar as ferramentas de prensagem?

As ferramentas da prensa dobradeira abrangem uma variedade de formas, incluindo curvas em forma de L, R, U e Z. A matriz superior da prensa dobradeira é composta por vários ângulos de punção, incluindo 90°, 88°, 45°, 30°, 20° e 15°.

A matriz inferior, por outro lado, inclui opções como a matriz dual-V e a matriz single-V com larguras de ranhura variáveis que vão de 4V a 18V.

Além disso, existem matrizes inferiores especializadas, como a matriz inferior em R, a matriz inferior de ângulo agudo e a matriz de bainha/alisamento.

Ler mais:

Tanto o punção como a matriz estão disponíveis em opções separadas e de comprimento total. As opções de matriz superior separada estão disponíveis em comprimentos de 300 mm, 200 mm, 100 mm, 100 mm, 50 mm, 40 mm, 20 mm, 15 mm e 10 mm, com um comprimento combinado de 835 mm.

Da mesma forma, as opções de matriz inferior separada têm comprimentos de 400 mm, 200 mm, 100 mm, 50 mm, 40 mm, 20 mm, 15 mm e 10 mm, com um comprimento total de 835 mm.

① O dobragem por prensa dobradeira Os moldes são fabricados em aço de alta qualidade que foi submetido a um tratamento térmico especial, tornando-os duros, duradouros e capazes de suportar pressões elevadas.

No entanto, cada molde tem um limite para a quantidade de pressão que pode suportar, expressa em toneladas/metro. É importante escolher o comprimento adequado do molde com base na quantidade máxima de pressão que pode suportar.

② Para evitar danos ao molde, é crucial alinhá-lo com o ponto original usando os moldes superior e inferior de 300 mm.

Os moldes superior e inferior devem ter a mesma altura e não podem ser alinhados utilizando moldes divididos mais pequenos. O alinhamento também deve ser baseado na pressão regulada dentro da máquina de prensagem.

③ Os moldes só podem ser utilizados numa máquina de prensagem com a mesma altura e não podem ser utilizados em máquinas com alturas variáveis.

④ Ao operar o ferramental da prensa dobradeira, é importante escolher a matriz superior e a matriz inferior apropriadas com base na dureza, espessura e comprimento da chapa metálica.

A largura da ranhura da matriz inferior deve ser 5-6 vezes a espessura da chapa metálica e deve ser mais comprida do que a chapa metálica.

Quanto mais dura e espessa for a chapa metálica, mais larga deve ser a ranhura da matriz inferior.

⑤ Ao dobrar num ângulo agudo ou num ângulo morto, deve ser utilizado um punção de 30°. O ângulo agudo deve ser dobrado primeiro, seguido do achatamento.

Ao dobrar um ângulo R, deve ser selecionado um punção R e uma matriz R.

⑥ Ao dobrar peças longas, é melhor evitar o uso de moldes segmentados para evitar indentações nos pontos de conexão.

Em vez disso, recomenda-se a utilização de uma matriz de ranhura única, uma vez que o ângulo exterior "R" de uma matriz inferior em "V" de ranhura única é maior e, por conseguinte, menos suscetível de provocar indentações de flexão.

⑦ Ao selecionar o punção superior, é importante considerar o tipo de matriz e os seus parâmetros e, em seguida, determinar o punção adequado com base na forma desejada do produto.

⑧ Não é recomendada a utilização de matrizes de prensagem para dobrar materiais duros ou excessivamente espessos, tais como barras de aço ou produtos cilíndricos.

⑨ Os operadores de moldes de prensa dobradeira devem estar atentos e concentrados durante o trabalho.

Depois de alinhar as matrizes superior e inferior da máquina de prensagem, é importante bloqueá-las firmemente para evitar que o punção caia e cause ferimentos ou danos à matriz.

Deve-se ter o cuidado de aplicar a pressão gradualmente durante a operação, sem exceder os limites de pressão recomendados, e monitorizar o ecrã de visualização para quaisquer alterações nos dados.

⑩ Após a conclusão da operação de ferramentas da prensa dobradeira, as matrizes devem ser devolvidas ao armário de matrizes da prensa dobradeira ou à área de armazenamento, etiquetadas e organizadas adequadamente.

É necessária uma limpeza regular das matrizes para remover o pó, e a aplicação de óleo anti-ferrugem pode ajudar a evitar a ferrugem e a manter a precisão das ferramentas.

A dobragem em U deve sempre utilizar um molde de pescoço de ganso, do qual dispomos atualmente de três tamanhos: pequeno, médio e grande.

Gama de tamanhos de dobragem U

Nota: A dimensão não inclui a espessura da chapa

Ler mais:

O armário será conveniente para guardar os punções e matrizes da quinadora.

Ler mais:

As ferramentas de prensagem de alta precisão são um componente crucial na processamento de chapas metálicas sistema.

No entanto, existem variações significativas na vida e precisão das matrizes de quinagem entre os fabricantes, devido a diferenças no equipamento, materiais e tecnologia utilizados durante o processo de produção.

Para orientar os utilizadores de chapas metálicas na seleção de moldes de dobragem, esta análise fornece uma breve explicação dos aspectos relevantes da produção de moldes de dobragem.

A indústria de processamento de chapa metálica é uma componente crucial da indústria de fabrico de maquinaria, e a dobragem é um processo comum e essencial no fabrico de chapa metálica.

Para melhorar a qualidade e a eficiência da produção de peças, é importante escolher uma matriz de dobragem de alta qualidade.

Então, qual é a chave para obter matrizes de dobragem de boa qualidade no processo de produção?

A situação das ferramentas de prensa dobradeira

Atualmente, os utilizadores de chapas metálicas enfrentam vários desafios no que diz respeito às ferramentas de prensagem:

(1) Existe uma discrepância significativa em comparação com as matrizes de dobragem fabricadas na Europa, com uma distribuição desigual de marcas de moldes, qualidade instável dos moldes e baixa precisão.

(2) O custo da utilização de matrizes de dobragem importadas é elevado e o prazo de entrega é longo.

(3) Os canais de comunicação com os fabricantes de moldes para moldes não normalizados são limitados e os tempos de resposta são lentos.

(4) A falta de uma indústria de moldes normalizada significa que os fabricantes não podem utilizar os moldes uns dos outros de forma intercambiável, o que deixa os utilizadores de chapas metálicas com opções limitadas para adquirirem equipamento de dobragem apenas aos fabricantes de prensas dobradoras.

Materiais

Para as matrizes de dobragem por prensagem, o material ideal a utilizar é o 42CrMo de empresas siderúrgicas de renome.

Este material possui propriedades mecânicas excepcionais, incluindo elevada resistência e temperabilidade, excelente tenacidade, deformação mínima durante a têmpera e elevada resistência à fluência e resistência persistente a altas temperaturas.

Embora os materiais T7A e T8A também estejam disponíveis no mercado, eles têm um núcleo de ferramenta macio e são mais propensos a deformação devido à pouca profundidade da camada de têmpera.

No entanto, alguns fabricantes podem optar por materiais mais baratos devido a restrições de custos.

Tratamento térmico

O processo de tratamento térmico é fundamental para obter uma dureza qualificada e uniforme para o molde de dobragem.

A dureza pretendida para o molde de dobragem deve ser de 47±2HRC, o que significa que a dureza em qualquer posição do molde deve situar-se no intervalo de 45-49HRC e a profundidade da camada de dureza deve ser superior a 10mm.

O processo de tratamento térmico pode ser descrito da seguinte forma:

Primeiro, o anel de elevação é soldado na face final do molde em branco após a fresagem áspera e, em seguida, é colocado em um forno de aquecimento até atingir uma temperatura de 880 ℃.

O molde é então descarregado, temperado em óleo, arrefecido, verificado quanto à deformação, corrigido através de correção a frio, temperado e testado quanto à dureza.

O tempo de têmpera varia consoante o lote de moldes. Após estas etapas, o molde em bruto para fresagem terá sido submetido ao seu processo de tratamento térmico.

As etapas acima descritas têm vários pontos-chave a considerar:

Devido à geometria irregular da matriz de dobragem, o arrefecimento ocorre a velocidades variáveis, levando a deformações significativas e à falta de controlo.

Para minimizar eficazmente a deformação do molde, apenas devem ser utilizados os métodos de combustão suspensa e de arrefecimento suspenso.

No processo de aquecimento e arrefecimento, o anel de elevação é primeiro soldado à matriz de dobragem antes de ser colocado no forno de aquecimento.

No entanto, se o molde for demasiado pesado, o anel de elevação e o molde podem fraturar a uma temperatura de 880°C.

Para garantir que o molde pode resistir ao tratamento térmico, a fábrica de matrizes de quinagem exige que as matrizes de quinagem de quinagem de prensa sejam produzidas com um comprimento padrão de 835 mm.

Se ocorrerem defeitos durante o processo de tratamento térmico, a vida útil do molde será muito reduzida.

Depois de o molde ser retirado do forno a óleo, a sua forma irregular pode causar quantidades incontroláveis de deformação.

Para resolver este problema, cada molde deve ser verificado quanto à deformação e, se a deformação for demasiado significativa, deve ser submetido a uma correção a frio.

Alguns fabricantes utilizam métodos desactualizados, como a queima com pistola de chama, para corrigir a deformação, o que pode levar a um amolecimento local e representar riscos de segurança durante a utilização.

Para garantir uma longa vida útil da matriz de dobragem, é necessário um controlo rigoroso do processo de tratamento térmico.

Se um aço inoxidável chapa de aço com uma espessura de 2,0 mm (incluindo 2,0 mm) ou uma placa fria com menos de 3,0 mm (incluindo 3,0 mm) é dobrada utilizando uma matriz inferior com uma abertura em V de 6-8 vezes a espessura, o ângulo R da aresta de dobragem pode suportar 2 milhões de dobras (calculado com base em 200.000 dobras por ano durante 10 anos) com uma abrasão da aresta de corte inferior a 0,03 mm.

Embora os preços mais baixos possam parecer mais económicos, é importante ter em conta o número de utilizações.

Apenas técnicas profissionais de tratamento térmico e materiais de alta qualidade podem garantir a durabilidade da matriz de quinagem. A longo prazo, o custo mais baixo pode não valer a pena.

Ler mais:

Retificação de precisão por conformação CNC

O material do molde e o tratamento térmico referidos nos dois primeiros pontos incidem principalmente sobre a longevidade da matriz de quinagem.

No entanto, o método de processamento da aresta de corte e da ranhura em V são processos fundamentais para garantir a precisão da matriz.

Existem dois métodos disponíveis: a retificação tradicional e a retificação de precisão CNC.

A retificação tradicional depende fortemente da intervenção humana ao longo do processo, enquanto a retificação CNC é totalmente controlada pelo equipamento e pelo controlador CNC.

Esta diferença de consistência e estabilidade é um fator importante que contribui para a falta de uma norma industrial para as matrizes de quinagem.

Cada fabricante produz moldes de acordo com as suas próprias especificações, o que torna difícil para os utilizadores de chapas metálicas escolherem o melhor molde para as suas necessidades.

Se houvesse uma norma de tamanho uniforme, os utilizadores teriam mais liberdade para escolher um fabricante.

Os comprimentos mais comuns das matrizes de dobragem para prensa dobradeira são 835 mm, 500 mm e 515 mm.

Embora a precisão deva ser sempre uma prioridade, um molde leve pode melhorar a eficiência da produção e reduzir a carga de trabalho do pessoal de produção.

Fig.1 Punção de topo comummente utilizado.

Fig.2 Diferentes rácios de ranhura V para a matriz inferior

Ao utilizar um punção agudo, é importante prestar atenção ao ângulo de abertura das matrizes superior e inferior.

O ângulo do molde superior deve ser inferior ou igual ao ângulo de abertura do molde inferior, caso contrário pode resultar em danos no molde inferior e constituir um perigo potencial.

Revisto:

A especificação de operação para usar a matriz de achatamento para dobrar a peça de trabalho no estado de não achatamento é a seguinte: A matriz de aplanamento padrão tem um comprimento de 835mm x 3 = 2505mm, como mostra a Figura 1.

Figura 1

1) Quando o comprimento de dobragem da peça de trabalho L<835mm:

Caminho errado:

Colocar a peça de trabalho entre as duas matrizes inferiores, como mostra a Figura 2:

Figura 2

A abordagem correcta:

Colocar a peça de trabalho no meio de qualquer matriz inferior segmentada, como mostra a Figura 3:

Figura 3

2) Quando o comprimento de flexão da peça de trabalho 835≤L < 1670mm:

Caminho errado:

Colocar a peça de trabalho no meio ou no lado mais afastado de todo o molde, como indicado nas figuras 4 e 5.

Números 4

Números 5

A abordagem correcta:

Colocar a peça de trabalho no meio de quaisquer duas matrizes inferiores, como se mostra na Figura 6:

Figura 6

3) Quando o comprimento de flexão da peça de trabalho 1670≤L≤2505mm

Caminho errado:

Coloque a peça de trabalho no lado mais afastado de todo o molde, como mostra a Figura 7:

Figura 7

A abordagem correcta:

Coloque a peça de trabalho no meio do molde, como mostra a Figura 8:

Figura 8

Nota:

Para prolongar a vida útil do molde, é importante seguir as instruções de funcionamento correctas, conforme descrito acima.

A utilização incorrecta do molde de aplanamento pode provocar a falha da mola de retorno, a rutura do parafuso de ajuste da guia e até mesmo danos no próprio molde de aplanamento.

A matriz de dobragem, um componente crítico da máquina de prensagem, influencia significativamente a qualidade estética, a precisão dimensional, os custos de produção, a eficiência operacional, a consistência da qualidade e a segurança do operador no processo de dobragem.

Para componentes com volumes de encomendas estáveis e lotes de grandes dimensões durante a fase de prototipagem, é essencial efetuar uma análise exaustiva da capacidade do processo antes da produção em grande escala.

As geometrias complexas das peças necessitam frequentemente de diversas configurações e formas de matrizes, o que resulta em tempos de processamento mais longos e potenciais interrupções no fluxo de produção. Para mitigar estes desafios e facilitar a produção em massa sem problemas, é crucial uma avaliação estrutural precoce e uma correspondência óptima entre as matrizes.

Os componentes de pequenas dimensões, que apresentam desafios no manuseamento e posicionamento, representam riscos de processamento e apresentam uma baixa eficiência em grandes lotes individuais, podem ser significativamente melhorados através da implementação de matrizes de conformação especiais personalizadas na prensa dobradeira para otimização do processo.

A utilização de matrizes de conformação especiais personalizadas em prensas dobradeiras oferece várias vantagens em relação aos métodos tradicionais de processamento de matrizes duras utilizados em máquinas de prensagem convencionais:

Os seguintes estudos de caso ilustram melhorias recentes na capacidade do processo alcançadas pela nossa oficina através da implementação de matrizes de conformação especiais personalizadas em máquinas de prensagem, resultando em resultados de produção mais eficientes e fiáveis.

Caso 1

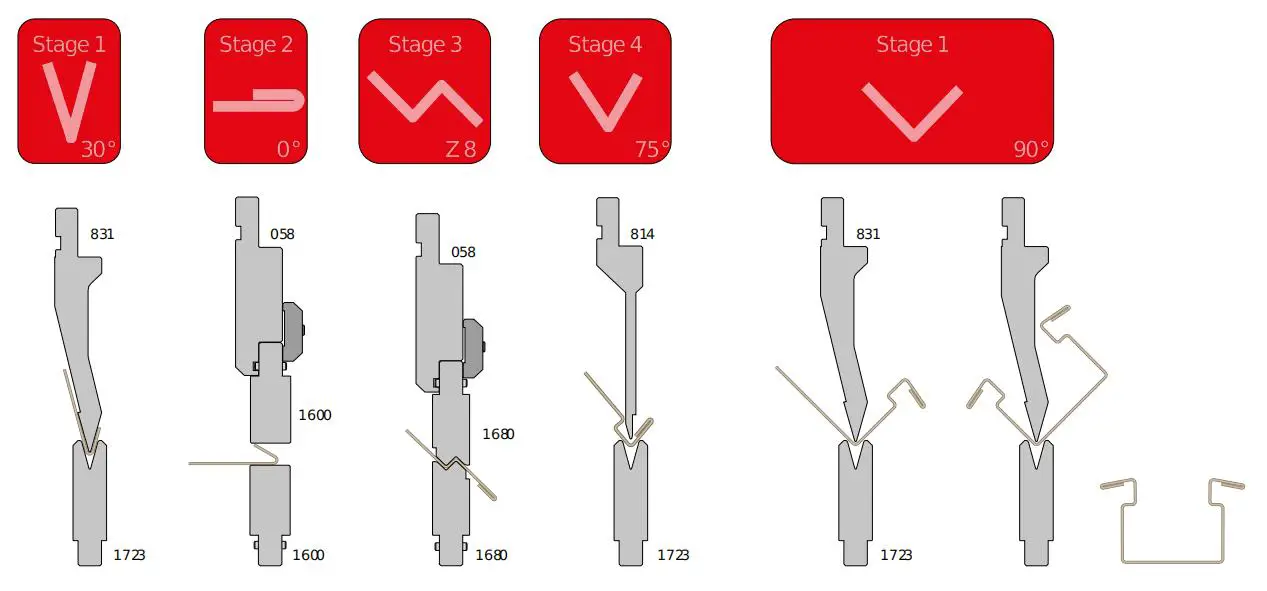

No início do projeto, o normal é que oflexão de passo e o produto final necessitou de três dobras, como mostra a Figura 1.

Fig. 1 Flexão de um passo antes do melhoramento

Devido à pequena dimensão da peça de trabalho e à presença de duas arestas de dobragem, a área de contacto entre o plano de referência e o posicionamento posterior é limitada, o que dificulta o posicionamento seguro da peça de trabalho.

Isto leva a uma baixa eficiência de dobragem, dificuldades em manter a precisão da dobragem e potenciais riscos de segurança durante o processo de processamento. Como resultado, apenas 1000 peças são produzidas numa tiragem.

Para cumprir o calendário de produção, é frequentemente necessário operar várias prensas dobradeiras ao mesmo tempo.

Para melhorar o processo, foi criada uma matriz de moldagem personalizada com base no número de encomendas repetidas.

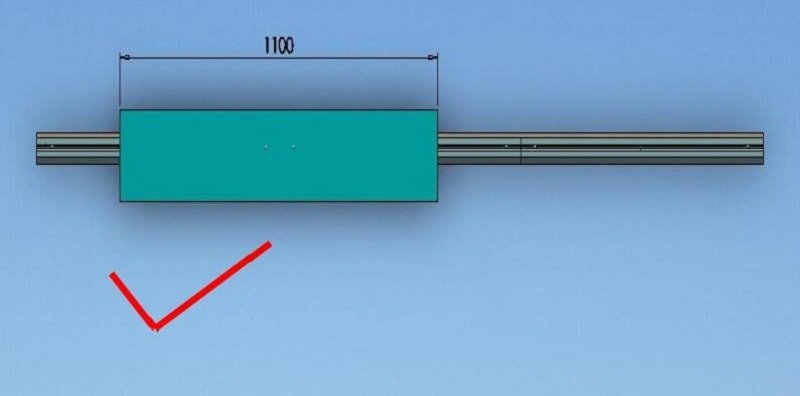

Como resultado da melhoria, o processo agora permite o processamento simultâneo de 6 bordas de dobra e 2 produtos, como mostrado na Figura 2.

Fig. 2 Processamento de uma etapa da matriz de conformação especial personalizada após aperfeiçoamento

A utilização da matriz de conformação garante a precisão das peças e melhora significativamente a eficiência da dobragem. Elimina os riscos associados ao processo de quinagem num único passo das peças pequenas originais.

Como resultado, já não é necessário utilizar a prensa dobradeira original de alta precisão com movimento ascendente.

Em vez disso, pode ser utilizada a prensa dobradeira mais antiga com movimento descendente, o que ajuda a distribuir as prensas dobradeiras na linha de produção e liberta capacidade de produção.

Caso 2

Conforme ilustrado na Fig. 3, a peça de trabalho requer quatro dobras e inversões com requisitos de tolerância rigorosos.

No entanto, o distância do centro e a planicidade do produto acabado não estão em conformidade com as normas, o que conduz a uma elevada taxa de desperdício inicial da amostra.

Existe um potencial significativo de melhoria da eficiência da produção e da qualidade dos produtos.

Fig. 3 Dobragem antes do melhoramento

Devido aos elevados padrões de aparência do produto, a utilização de micro-conexões após a dobragem contínua não é uma opção viável.

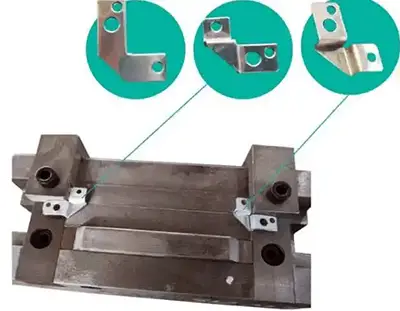

Para responder a estes requisitos, foi criada uma matriz de conformação personalizada para o processamento de conformação num único passo.

Como resultado, o processo pode agora completar quatro produtos acabados com um total de 16 curvas num ciclo, como mostra a Figura 4.

Fig. 4 Processo de conformação num só passo com ferramenta de conformação especial personalizada após melhoramento

A utilização da matriz de moldagem feita por medida resultou num aumento de seis vezes da eficiência em comparação com o método anterior.

Esta abordagem assegura que a peça de trabalho cumpre os requisitos de tolerância definidos no desenho, mantendo simultaneamente a exatidão e a planicidade, garantindo assim a estabilidade da qualidade do produto.

Caso 3

A superfície de flexão da peça de trabalho representada na Fig. 5 tem apenas 8 mm de largura e tem um desenho simétrico. No entanto, os dois bordos de flexão biselados na raiz tornam-na suscetível de alongamento e deformação.

Fig. 5 Matriz de moldagem especial personalizada para processamento

Inicialmente, o tamanho reduzido da peça de trabalho tornava difícil o seu manuseamento, exigindo que os operadores retirassem as luvas para o posicionamento.

Este facto resultou numa baixa eficiência da produção e representou um sério risco de segurança durante o processo de produção.

Para resolver estes problemas, a equipa do projeto criou uma matriz de moldagem personalizada para melhorar o processo.

A melhoria consistiu na utilização de arestas em ângulo reto para o posicionamento, permitindo a produção simultânea de 2 peças (8 curvas).

Isto resultou numa maior precisão e estabilidade das peças, bem como num aumento significativo da eficiência da produção, eliminando efetivamente quaisquer potenciais riscos de segurança no processo de processamento.

Caso 4

Os produtos em caixa são altamente personalizáveis e estão disponíveis em vários tamanhos. Durante o processo de dobragem, os operadores têm de dobrar a frente e o verso quatro vezes.

Para minimizar a deformação após a soldadura, as grandes estruturas são muitas vezes concebidas como estruturas integradas, o que leva a uma elevada intensidade de trabalho para os empregados.

Apesar do elevado grau de personalização, a estrutura de dobragem e o tamanho são consistentes. Para responder a estes desafios, foi criada uma matriz de conformação personalizada para o processamento.

O processo original de dobragem em 12 passos para a caixa foi simplificado para 4 passos, com três dobras formadas num só passo.

A utilização da matriz de formação elimina a necessidade de rodar todo o processo, como demonstrado na Figura 6, melhorando consideravelmente a eficiência da dobragem.

Fig. 6 Não é necessário inverter todo o processo após a melhoria

Ao utilizar uma plataforma rotativa para o processamento, a intensidade do trabalho dos operadores é efetivamente reduzida e a precisão da soldadura é assegurada.

A implementação da matriz de conformação tem certas limitações que devem ser tidas em conta em conjunto com a estrutura de dobragem do produto e o suporte sustentável da encomenda.

Para otimizar a produção, o conceito de troca rápida de ferramentas é aplicado a peças estruturais comuns.

Isto permite uma morte rápida fixaçãoA tecnologia de ponta é a mais avançada do mundo, reduzindo o tempo de substituição e depuração de matrizes, maximizando o tempo operacional e minimizando o tempo de inatividade da máquina, o desperdício da rotação de produtos semi-acabados e outras actividades sem valor acrescentado.

Ao encomendar o molde durante a fase de amostragem, os engenheiros devem considerar este conceito para evitar potenciais desafios, tais como cargas e descargas repetidas, ajuste do molde, manuseamento, armazenamento de produtos semi-acabados e problemas de tolerância que podem resultar de factores acumulados durante a produção real.

Para conseguir uma produção eficiente, pode considerar-se a utilização de moldes concêntricos de igual altura para a fixação simultânea de moldes de estruturas múltiplas, como se mostra na Figura 7.

Fig. 7 Matriz de contorno concêntrico

Dado o volume estável de encomendas e a estrutura complexa das peças, a matriz de contorno especial feita à medida simplifica o processo original de mudança de matriz de quatro passos para um único passo para completar o produto final.

Além disso, quatro tipos de matrizesincluindo o ângulo agudo, o achatamento, a diferenciação de segmentos e os punções rectos, estão disponíveis para produzir o produto final num único passo, como mostra a Figura 8.

Fig. 8 Matriz de contorno especial

A melhoria da eficiência da dobragem é um esforço a longo prazo, abrangente e contínuo.

Ao adotar soluções de baixo custo, como as matrizes de dobragem, é possível duplicar a produção e reduzir para metade a entrada, maximizando o potencial do equipamento existente.

A integração de conjuntos de matrizes de elevada eficiência e de software de apoio pode aumentar significativamente a produção e a eficiência do processo de quinagem.

Eis a versão optimizada do parágrafo:

As orientações seguintes ajudam os operadores e os projectistas de produtos a selecionar as melhores ferramentas de prensagem:

Para obter assistência na aquisição de um ou mais conjuntos de matrizes de prensa dobradeira, contacte-nos hoje mesmo para obter um orçamento gratuito.