Já se interrogou sobre como se consegue uma dobragem de precisão na metalomecânica? Este artigo revela os segredos dos ajustes da prensa dobradeira, desde a afinação dos ângulos até à compensação da deflexão. Mergulhe para aprender as técnicas essenciais que garantem precisão e eficiência em cada dobragem.

O ajuste da dimensão da dobragem implica o ajuste da distância entre os dedos de paragem da prensa dobradeira.

Os ajustes grosseiros e finos são feitos usando o botão localizado no canto inferior direito da máquina de prensagem.

Para regular o ângulo de dobragem ou a profundidade da dobragem (como a abertura em V), utilizar a corrediça situada no lado direito do ângulo, com uma profundidade de corte de S≤100.

Instruções de utilização do travão de prensa máquina:

Para contrariar os efeitos negativos da deformação do êmbolo, é necessário compensar a deformação de deflexão do êmbolo. Isto garante a precisão da superfície da junta maquinada e melhora a precisão da peça de trabalho.

Modos de compensação para o cilindro hidráulico:

O mecanismo hidráulico de compensação automática da deflexão da mesa de trabalho é composto por um grupo de cilindros de óleo instalados na bancada de trabalho inferior. A posição e o tamanho de cada cilindro de compensação são concebidos com base na curva de compensação de deflexão da análise de elementos finitos do bloco deslizante e da bancada de trabalho.

A compensação hidráulica realiza a compensação da protuberância através da deslocação relativa entre as placas verticais dianteira, intermédia e traseira. A protuberância é obtida através da deformação elástica das chapa de aço permitindo ajustar a compensação dentro da gama elástica da mesa de trabalho.

Compensação mecânica Modo de mesa de trabalho:

O bloco de cunha convexa é constituído por um grupo de blocos de cunha convexa com planos inclinados. Cada cunha convexa é concebida com base na curva de deflexão da análise de elementos finitos do bloco deslizante e da mesa de trabalho.

O sistema de controlo numérico calcula o montante de compensação necessário com base no força de flexão durante a flexão da peça de trabalho (que provoca a deformação por deflexão do bloco deslizante e da placa vertical da mesa de trabalho), e controla automaticamente o movimento relativo da cunha convexa para compensar eficazmente a deformação por deflexão do bloco deslizante e da placa vertical da mesa de trabalho, resultando numa peça de trabalho dobrada ideal.

A compensação mecânica da deflexão realiza o "pré-bulge" através do controlo da posição. Um grupo de cunhas forma uma curva que se alinha com a deflexão real na direção do comprimento da bancada de trabalho, garantindo a consistência da folga entre os moldes superior e inferior durante a dobragem e a consistência do ângulo da peça de trabalho dobrada na direção do comprimento.

Vantagens da compensação mecânica:

A incapacidade do prensa hidráulica A máquina de travão que se move para cima e para baixo pode dever-se às seguintes razões:

Dobrar um arco na máquina de prensagem. Se não estiver disponível uma lâmina de arco, utilizar a matriz superior com uma pequena boca em V.

Primeiro, desenhe uma linha e dobre ao longo da linha traçada para formar um arco.

Mesmo sem um molde, é possível, embora possa ser um pouco mais complicado.

Calcule o comprimento do arco, o comprimento da corda, a altura do arco e o ângulo central da peça de trabalho e, em seguida, trace e divida com base nestes dados. Controlar o curso e a pressão para dobrar o arco a partir de ambas as extremidades do arco até à altura do arco e produzir a forma de arco desejada.

Eis os passos específicos:

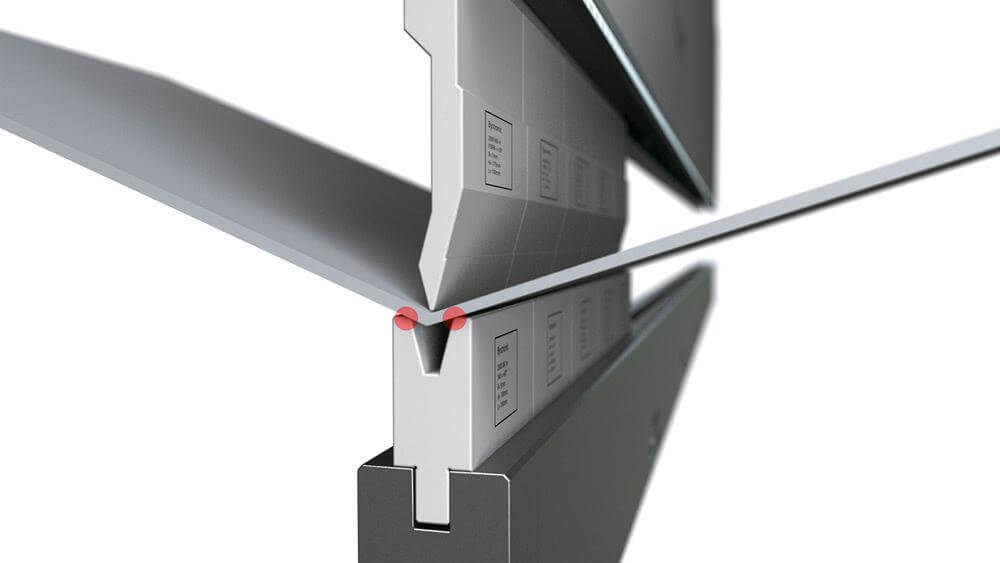

1. Como mostra o círculo vermelho na figura, colocar o local onde se pretende dobrar o arco sob a máquina de prensagem.

2. Pressionar o interrutor e o travão de pressão começa a mover-se para baixo.

3. Tal como indicado no círculo vermelho da figura, depois de a máquina de prensagem a frio prensar a chapa de ferro, basta levantar ligeiramente a mão para que não se forme um ângulo excessivo.

4. Nesta altura, levantar a máquina de travão de prensa, enviar a chapa de ferro para a frente, repetir os três passos anteriores e repetir três vezes ou mais, de acordo com o tamanho do arco pretendido.

5. Aqui, repetimos três vezes para dobrar um arco de semicírculo.

6. Como mostra a figura, um arco circular pode ser dobrado desta forma, e o efeito visível é bom.

Introdução à régua graduada

Uma régua de grelha é um sensor que utiliza os princípios de interferência e difração da luz.

É frequentemente utilizado no sistema servo de circuito fechado de Máquinas-ferramentas NC e pode detetar deslocamentos lineares ou angulares. O sinal de saída é um impulso digital, que oferece uma ampla gama de deteção, elevada precisão e velocidade de resposta rápida.

Introdução à régua de grelha magnética

Uma régua de grelha magnética é um sensor que utiliza os pólos magnéticos como princípio.

A régua de base é uma tira de aço uniformemente magnetizada, e os pólos S e N estão uniformemente dispostos nela. As alterações nos pólos S e N são detectadas pela cabeça de leitura.

Análise das vantagens e desvantagens da régua de grelha e da régua de grelha magnética

(1) As réguas de grelha têm uma precisão relativamente elevada (± 0,005 mm), mas são muito susceptíveis a mudanças de temperatura (geralmente abaixo de 40°C) e têm requisitos rigorosos para o ambiente circundante com uma vida útil relativamente curta.

(2) As réguas de grelha magnética têm uma precisão relativamente menor (± 0,01 mm), mas têm melhor resistência à água, manchas de óleo, poeira e vibrações, e são mais adaptáveis ao ambiente com uma vida útil relativamente mais longa.

Em conclusão, as réguas de grelha magnética são mais adequadas para zonas com temperaturas elevadas durante a maior parte do ano.

A prensa dobradeira CNC da série RG da Amada apresenta um design do tipo down-moving. Utiliza um modo de pressurização paralela central, que é único na indústria. O cilindro de óleo principal está localizado no centro da mesa de trabalho inferior, enquanto ambos os lados estão equipados com cilindros de óleo auxiliares. Isto ajuda a resolver o problema de compensação de deflexão normalmente associado ao movimento ascendente travões de prensa.

A série RG é conhecida pelo seu funcionamento cómodo, elevada eficiência e precisão. Tornou-se sinónimo de máquinas de prensagem.

Isto é considerado como parte do "progresso normal do trabalho". Não há qualquer problema.

Normal Funcionamento da máquina:

Depois de ligar o motor da bomba de óleo durante alguns minutos, se não houver anomalias, a máquina pode ser ligada.

Para tal, rode o comutador para a posição "jog", regule o tempo de atraso para o mínimo e prima o pedal interrutor na direção "para baixo". O aríete desce então rapidamente.

Quando o êmbolo entra em contacto com o interrutor de curso, o relé de tempo faz com que o êmbolo pare de se mover após uma certa distância.

Se for necessário que o carneiro continue a descer, ajuste o relé de tempo para uma posição mais longa, solte o pedal interrutor e volte a premir o pedal interrutor na direção "para baixo".

Para mover o aríete para cima, prima o interrutor de pé na direção "para cima". O êmbolo regressa à sua posição inicial, pára e permanece nessa posição até atingir o ponto morto superior.

Se conseguir ajustar a profundidade normalmente e os ângulos de ambos os lados forem desiguais, siga estes passos:

| L: Possibilidade de acidente | E: Frequência da exposição a ambientes perigosos | C: Consequências dos acidentes | |||

|---|---|---|---|---|---|

| Valor fracionário | Possibilidade de acidente | Valor fracionário | Frequência | Valor fracionário | Consequência |

| 10 | É perfeitamente previsível | 10 | Exposição contínua | 100 | Catástrofe e mortes múltiplas (10 ou mais) |

| 6 | É bem possível | 6 | Exposição durante o horário de trabalho diário | 40 | Catástrofe, várias mortes (3-9 pessoas) |

| 3 | Possível, mas não frequentemente | 3 | Uma vez por semana, ou exposição acidental | 15 | Muito grave, 1-2 pessoas morreram |

| 1 | Improvável, completamente inesperado | 2 | Exposição mensal | 7 | Ferimentos graves e incapacidade (nível de incapacidade 1-4) |

| 0.5 | É impossível. É concebível | 1 | Várias exposições por ano | 3 | Ferimentos graves e incapacidade (nível de incapacidade 5-6) |

| 0.2 | Altamente improvável | 0.5 | Exposição muito rara | 2 | Ferimento ligeiro (nível de incapacidade 7-10) |

| 0.1 | Praticamente impossível | 1 | Ferimento ligeiro | ||

Nota: D ≥ 0 é uma fonte de grande perigo.

Consultar os vinte tipos de lesões:

| Não. | Actividades | Descrição do nome do equipamento, local de funcionamento, etc. | Fonte de perigo | Características (possíveis consequências) | Avaliação dos riscos | Nível de risco | |||

|---|---|---|---|---|---|---|---|---|---|

| Pontuação L | Pontuação E | Pontuação C | Pontuação D | ||||||

| 1 | Funcionamento | Durante o funcionamento, a manutenção ou a paragem do equipamento | Queda do circuito elétrico e danos no isolamento | Apanhar um choque elétrico | 1 | 10 | 7 | 70 | 4 |

| 2 | Funcionamento | Durante o funcionamento, a manutenção ou a paragem do equipamento | Aquecimento por curto-circuito e incêndio do circuito elétrico | Incêndio | 1 | 10 | 7 | 70 | 4 |

| 3 | Substituir os abrasivos | Funcionamento e manutenção do equipamento | Esmagar o dedo | Lesões mecânicas | 1 | 6 | 3 | 18 | 5 |

| 4 | Adicionar óleo hidráulico | Equipamento de manutenção | Substituir o óleo hidráulico e deixar cair de altura | Queda de altura | 1 | 1 | 3 | 3 | 5 |

| 5 | Verificar a bomba de óleo | Funcionamento e manutenção do equipamento | Escaldadura a alta temperatura do depósito de óleo hidráulico | Escaldadura | 1 | 3 | 2 | 6 | 5 |

| 6 | Equipamento de limpeza | Equipamento de manutenção | Gota de limpeza superior do equipamento | Queda de altura | 1 | 3 | 3 | 9 | 5 |

| 7 | Alimentação | Equipamento operacional | Colocar a mão no moinho e magoar o dedo | Lesões mecânicas | 1 | 6 | 7 | 42 | 4 |

| 8 | Alimentação | Equipamento operacional | A placa de material arranhou-lhe as mãos e caiu para bater nos pés | Lesões mecânicas | 3 | 6 | 2 | 36 | 4 |

| Não. | Material | Raio de curvatura mínimo |

|---|---|---|

| 1 | 08、08F、10、10F、DX2、 SPCC、 E1-T52、0Cr18Ni9、1cr18ni9、 1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

| 2 | 15、20、Q235、Q235A、15F | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13、H62(M、Y、Y2、CR) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7-Y、1Cr17Ni7-DY、1Cr17Ni7-DY、SUS301、 0Cr18Ni9、 SUS302 | 2.0t |

Tipos de CNC Controladores de prensa dobradeira

Existem muitos tipos diferentes de controladores CNC de prensas dobradeiras, incluindo o DA66t, DA58t, E530, E52s, etc., cada um com as suas próprias funções. Estes controladores podem ser comparados a computadores, tais como Win7, Win8, MAC, etc., onde as funções variam.

Ao escolher um controlador, é importante ter em conta as condições da peça que será processada, como o tipo de dobragem, a simulação 3D, a precisão do controlo e a complexidade. Atualmente, o E21 é normalmente utilizado para prensas dobradeiras, e o sistema E21s é utilizado para máquinas de corte.

O Sistema CNC para as tesouras hidráulicas inclui o DAC310 e o DAC360, enquanto o sistema CNC para a máquina de prensagem inclui modelos populares como o DA41, o DA52, o DA53T, o DA56, o DA66t e o DA69t. Estes sistemas são amplamente utilizados e são fabricados pela marca DELEM dos Países Baixos.

Com os recentes avanços nas prensas dobradeiras, vários outros sistemas tornaram-se disponíveis, incluindo a série Cybelec da Alemanha, o Delem série dos Países Baixos, a série ESA de Itália, a série MD de Hong Kong e a série SNC de Nanjing.

Seleção de controladores CNC de prensas dobradeiras e guilhotinas

A escolha do controlador correto entre as várias opções pode ser um desafio para muitos clientes. Para facilitar o processo, considere as seguintes normas:

Um sistema estável produzido por um fabricante de automação sénior será mais fiável do que um sistema desenvolvido por uma equipa menos experiente.

Controlo de circuito fechado

O controlo de ciclo fechado é também designado por sistema de controlo de feedback. Funciona comparando o valor medido da saída do sistema com o valor desejado, gerando um sinal de desvio e utilizando esse sinal para controlar e ajustar a saída de modo a que esta se aproxime do valor desejado.

Por exemplo, quando conduzimos, temos uma perceção preliminar da direção que queremos seguir. Durante a condução, observa-se a direção real do carro com os olhos, compara-se com a direção desejada e faz-se os ajustes necessários, acabando por aproximar a direção do carro da direção pretendida. Isto forma um sistema de controlo em circuito fechado.

Os sistemas de controlo em circuito fechado oferecem uma elevada precisão e tempos de resposta rápidos porque têm em conta o desempenho de cada parte da máquina-ferramenta. No entanto, uma vez que o sistema de controlo de ciclo fechado envolve muitos elementos, é mais complexo e dispendioso do que um sistema de ciclo aberto.

Controlo de circuito aberto

O controlo em circuito aberto, por outro lado, não fornece feedback sobre os resultados do controlo atual. Um exemplo de controlo em circuito aberto é o lançamento de algo - uma vez lançado, já não é possível controlá-lo. Da mesma forma, no sistema de circuito aberto de uma máquina de prensagem, a precisão da dobragem depende apenas da precisão de cada peça da máquina. O sistema não pode compensar as alterações na processo de dobragemresultando numa menor precisão de quinagem. Qualquer perturbação externa da máquina-ferramenta alterará os seus parâmetros internos, mas a conceção em circuito aberto é mais simples e mais estável, tanto para a instalação inicial da máquina-ferramenta como para a manutenção subsequente.

Conclusão

Em conclusão, ao comprar uma máquina de prensagem a frio, se o comprador tiver requisitos de precisão elevados e fundos suficientes, recomenda-se a compra de uma máquina com um sistema de circuito fechado. Se os requisitos de precisão não forem tão elevados, um sistema de circuito aberto poderá ser uma melhor escolha.

Um cilindro auxiliar adicional foi adicionado aos dois cilindros originais no cilindro para reduzir melhor a deformação ao longo do tempo. Esta melhoria aumenta a precisão do processo de dobragem, tornando-a numa nova geração de equipamento em comparação com a máquina de prensagem de duplo cilindro.

Esta conceção é particularmente útil quando se trabalha com máquinas de dobragem de grandes dimensões, uma vez que o seu desempenho superior é mais percetível.

A máquina de prensa dobradeira de quatro cilindros tem um único estrutura da máquina constituído por quadros de soldadura integral à esquerda e à direita e duas vigas de ligação no meio. Os quatro cilindros de óleo são instalados no painel de parede e ligados rigidamente ao cilindro.

A mesa de trabalho está ligada aos quatro painéis de parede através de quatro cunhas ajustáveis, e o êmbolo integral, a mesa de trabalho e a estrutura montada constituem uma máquina de prensagem a frio síncrona de quatro cilindros que exige uma carga uniforme e uma elevada precisão.

A prensa dobradeira de três cilindros tem um cilindro auxiliar adicional no meio do cilindro, o que é benéfico para a comprimento de flexão. Em contrapartida, a prensa dobradeira de dois cilindros tem cilindros em ambas as extremidades. Se o comprimento for longo, os ângulos em ambas as extremidades serão os mesmos e o meio pode afundar-se um pouco.

A prensa dobradeira de três cilindros é uma versão actualizada da prensa dobradeira de dois cilindros, com maior precisão devido à adição de um cilindro auxiliar no meio do cilindro, reduzindo o risco de deformação ao longo do tempo. O seu desempenho superior é particularmente notório quando se trabalha com máquinas de prensagem de grande escala.

Razões para a não devolução da prensa dobradeira CNC

Medidas

Os parâmetros de dobragem devem ser ajustados com base na situação real. Se o ganho for demasiado pequeno, a corrediça pode não se dobrar ou dobrar no lugar. Se for demasiado grande, a corrediça pode tremer. Os parâmetros devem ser ajustados de modo a que a corrediça não trema durante o funcionamento e o ganho deve ser o maior possível.

Ou, os desvios das válvulas esquerda e direita podem não estar corretamente definidos no programa de diagnóstico, fazendo com que o eixo Y seja demasiado pequeno para estar no lugar ou demasiado grande para ser descarregado.

Se for uma falha hidráulica, verificar a pressão principal e verificar se a válvula PV S5 está sempre na posição de ligada.

Ou a pressão pode não ser suficiente. Analisar as razões da pressão insuficiente, quer se trate da programação ou do sinal e da parte hidráulica.

As razões de programação incluem principalmente a seleção da matriz, a espessura da placa, o material, o comprimento da peça de trabalho, o modo de dobragem, etc. As razões hidráulicas incluem principalmente fugas na bomba de óleo, válvula de pressão proporcional poluída ou danificada, elemento de filtro obstruído ou óleo contaminado.

A válvula de alívio electromagnética aumenta a pressão. A válvula de descarga electromagnética regula a pressão para evitar danos na máquina se a pressão for demasiado elevada. A válvula direcional electromagnética muda a direção do circuito de óleo e controla o movimento do cilindro de óleo.

A tubagem de retorno do óleo pode estar bloqueada ou pode haver uma fuga ou bloqueio no cilindro hidráulico. Verificar se o orifício B da válvula de controlo está a funcionar normalmente ou se o obturador da válvula não se move.

Recentemente, muitos utilizadores de prensas dobradeiras relataram que a sua máquina não está a gerar pressão suficiente. Este problema pode ocorrer quando a máquina funciona em vazio mas não consegue gerar força suficiente para dobrar a placa de metal. Seguem-se algumas causas e soluções possíveis para este problema:

Se nenhuma destas soluções resolver o problema, pode tratar-se de um problema com a bomba de óleo, o que exigiria uma manutenção profissional.

Seguindo estes passos, pode determinar a causa do problema de baixa pressão e resolvê-lo eficazmente.

Em circunstâncias normais, a origem será automaticamente encontrada depois de o sistema ter sido desligado. O processo de localização é determinado pelas definições do sistema.

Há um problema com a régua de grelha. Basta efetuar uma verificação e premir return e reset.

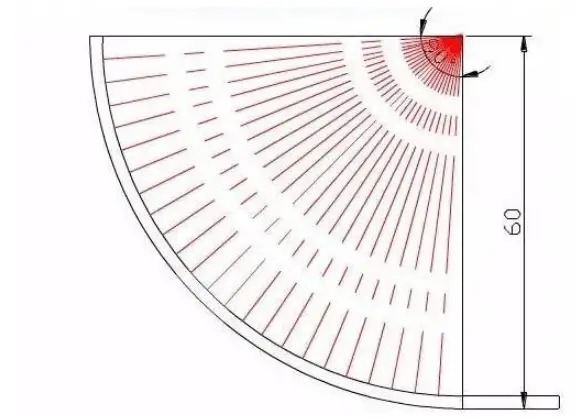

Como mostra a figura acima: a espessura da placa é T = 2mm, e o ângulo central é 90 °

1. Primeiro, calcule o comprimento do arco:

comprimento de arco L = 90 ° × 3,14÷180° × camada central R59 = 92,632.

2. Seleccione o botão matriz de dobragem:

a matriz superior utiliza um punção agudo e a matriz inferior utiliza uma matriz de 8V (ao dobrar um arco, o limite mínimo da amplitude V é 4T, que é normalmente 5-6t)

3. Calcular o avanço por dobra:

velocidade de avanço por dobra = metade da amplitude V da matriz inferior selecionada

4. Calcular o número de dobras:

número de dobras = comprimento do arco L92,63 ÷ metade da amplitude V 4mm = 23 dobras

5. Calcular o tamanho do posicionamento de cada dobra:

após o cálculo do tamanho de posicionamento da primeira dobra, as outras dobras diminuem 4 mm (linha de dentro para fora ao dobrar e dispor os punções)

6. Por fim, calcular o ângulo de flexão de cada curva:

de acordo com algumas fórmulas de cálculo algébrico do triângulo.

7. Depois de o cálculo acima estar correto, comece a testar a curvatura com resíduos chapa metálicae processar o produto depois de testar o ângulo.

Vejamos primeiro a imagem abaixo.

A espessura da placa é de 2 mm, o ângulo de flexão é de 120 graus, o raio externo de flexão é de 30, o raio da camada neutra é de 29 e o comprimento do arco da camada neutra é calculado para a flexão em arco.

Por conseguinte, os tempos de dobragem e o ângulo de dobragem de cada dobragem são também calculados de acordo com o comprimento do arco da camada neutra

A distância entre a camada neutra e o bordo é metade da espessura da placa.

Na figura acima, quantas dobras são necessárias para a dobragem em arco e qual é o ângulo de dobragem de cada dobra?

Se alimentarmos 2 mm por dobra.

Se não pudermos medir o comprimento do arco durante a flexão, também podemos calculá-lo de acordo com a seguinte fórmula:.

Ângulo de flexão = 180 - {(2 / 3,14×raio da camada neutra) ×180} = 180 - {(2 / 3,14×29) ×180} = 176

Se quiser dobrar sempre 3 mm, substitua 2 por 3 na fórmula acima.

Naturalmente, a fórmula acima é uma fórmula de cálculo teórico. No processamento efetivo, deve ser ajustada de acordo com os resultados calculados pela fórmula acima.

Depende do tamanho da sua máquina. Para uma pequena prensa de travão Para ajustar a máquina, basta retirar o veio síncrono. No caso de uma prensa dobradeira de grandes dimensões, é necessário ajustar os diferentes cilindros através da rotação para a frente e para trás de dois motores separados, o que deve ser efectuado por profissionais. Um ajuste incorreto pode resultar na quebra do veio síncrono.

Se tiver uma máquina de prensar-ferramenta normal, pode ajustar o veio síncrono no cilindro de óleo, estando de pé na máquina. Para o fazer, separe o veio e ajuste uma extremidade com base na outra extremidade. Depois, volte a colocar o veio síncrono até que a extremidade ajustada coincida com a extremidade de referência.

Depende do sistema utilizado. Geralmente, um sistema de controlo numérico simples pode ser operado definindo o curso do cilindro e o tamanho do calibre traseiro. Se precisar de dobrar várias etapas, pode definir o tamanho necessário para cada etapa de dobragem de acordo com os métodos de operação de diferentes sistemas, e o sistema funcionará em loop. Se for um servo-freio de prensa electro-hidráulico totalmente CNC, é necessário definir as matrizes superior e inferior seleccionadas, a espessura do material, o material, o comprimento, o modo de dobragem, o ângulo e o tamanho do calibre traseiro. Dependendo das suas necessidades, pode também definir parâmetros como a posição do ponto de mudança de velocidade, a altura de retorno, o tempo de retenção da pressão e a compensação da deflexão. Cada sistema funciona de forma diferente, pelo que não se pode generalizar. Espero que esta informação seja útil.

Existem dois interruptores de deslocação situados perto da máquina. Um é utilizado para limitar a altura e o outro para aliviar a pressão. Se pretender abrandar a máquina, pode diminuir ligeiramente a regulação do interrutor de descompressão.

A dimensão de expansão é calculada com base na camada central. O comprimento da peça em bruto está relacionado com o ângulo R da matriz. Após a dobragem efectiva, verifique o tamanho da peça e modifique o tamanho do corte em conformidade. O ângulo de dobragem é formado por três pontos, os pontos de ambos os lados do ombro inferior da matriz e o ponto exterior do ponto morto, mais o ângulo de ressalto. O ângulo de ressalto para o aço inoxidável é de aproximadamente 5 graus.

Em 90 graus dobragem de chapaO ângulo de dobragem é calculado como uma dobragem em ângulo reto menos 1,7 vezes a espessura do material. Por exemplo, se o material for uma chapa de ferro de 1 mm e as dimensões de dobragem forem 100 mm e 50 mm, o comprimento de expansão calculado é 100 mm + 50 mm - 1,7 mm = 148,3 mm. Este fator de 1,7 é, por vezes, ligeiramente ajustado para 1,6 ou 1,65, dependendo dos requisitos de precisão. No entanto, como cada fábrica de chapas metálicas pode utilizar matrizes de dobragem ligeiramente diferentes, pode haver algumas discrepâncias, mas estas podem normalmente ser utilizadas sem ajustamentos.

A fórmula de cálculo é P=650S^2*L/v.

P: Pressão nominal em kN. S: Espessura da placa em mm. L: Comprimento de flexão em m. V: Largura do entalhe em mm. Onde V é 8-10 vezes a espessura da placa.

Esta força está relacionada com a resistência do material, raio de curvatura, largura da ranhura em V e comprimento de dobragem necessário.

Existem fórmulas de cálculo na etiqueta das máquinas de prensar dobradeiras comuns. Para o aço de baixo carbono comum, a fórmula é geralmente a seguinte:

Força de flexão = 65 × espessura da placa^2 (em cm) × largura da placa (em cm) / (8 a 10 vezes a espessura da placa em cm).

O método de cálculo divide-se em dois casos e a análise específica é a seguinte:

A fórmula de cálculo é a seguinte:

L = 0,5π × (R + coeficiente K × T) × (θ / 90)

L: Comprimento da chapa metálica após o desdobramento R: Raio interior da dobra T: Espessura do material θ: Ângulo de flexão Coeficiente K: Uma constante determinada pela posição do ponto morto linha de dobraque varia de 0 a 1 e representa a resistência do material ao estiramento durante a flexão.

Em conceção de chapas metálicasA fórmula de cálculo do aplanamento de chapas geralmente utilizada baseia-se no coeficiente K. A relação entre o coeficiente K e o coeficiente Y é:

Coeficiente Y = (π / 2) × coeficiente K.

O coeficiente de curvatura depende de vários factores, como a espessura da chapa, o ângulo de curvatura, o raio de curvatura, as matrizes superior e inferior da máquina de curvar e o comprimento das peças de curvatura. São normalmente utilizados valores empíricos, uma vez que o algoritmo padrão convencional não tem em conta o desgaste do equipamento. O coeficiente varia consoante a espessura da chapa, os ângulos de quinagem e os materiais.

Por exemplo, o coeficiente de uma curvatura de 90 graus para uma chapa laminada a frio de 1 mm é de 1,82 mm, enquanto é de 3,5 mm para uma chapa laminada a frio de 2 mm. O coeficiente para 90 graus é de 1 mm, 60 graus é de 1/2 mm e 45 graus é de 1/3 mm. Se o ângulo de flexão for inferior a 30 graus, não pode ser deduzido ou pode ser efectuada uma dedução de 0,5 mm, dependendo da espessura da chapa.

O raio de curvatura também afecta o coeficiente e está relacionado com a máquina de prensagem. Um V simples ou duplo V padrão pode lidar com a maioria dos casos, mas se um cliente precisar de um raio de curvatura maior ou menor, este deve ser analisado em pormenor. Se o raio for demasiado pequeno, ranhurar pode ser utilizado antes da dobragem. Se o raio for demasiado grande, pode ser utilizada a dobragem segmentada ou a utilização de um punção de raio correspondente na matriz superior.

Note-se que a maquinaria e o equipamento desempenham um papel importante. Uma prensa dobradeira usada há muito tempo não consegue dobrar aço inoxidável de 1,5 mm ao longo de 1 m com uma matriz inferior de 8 mm.

O coeficiente de flexão da chapa de aço laminada a frio está intimamente relacionado com o raio de flexão, e existem fórmulas de cálculo específicas. O coeficiente de flexão (z) da chapa de aço inoxidável é de 0,2 a 0,3 vezes a espessura (T), geralmente 0,25 vezes a espessura (T).

| Espessura | Coeficiente |

|---|---|

| 0.5 | 0.2 |

| 0.8 | 0.3-0.4 |

| 1 | 0.4 |

| 1.2 | 0.5 |

| 1.5 | 0.6 |

| 2 | 0.8 |

| 2.5 | 1.0 |

Quando t>3.0, o coeficiente de flexão é 0.3 ~ 0.4t.

O coeficiente de flexão de placa de alumínio é de 0,5T.

O coeficiente de flexão da barra de cobre é 0,4t.

Geralmente, o comprimento da chapa fina aumenta em duas espessuras de chapa de cada vez que é dobrada, embora isto possa variar ligeiramente consoante o equipamento utilizado. Quanto mais larga for a matriz inferior selecionada, maior será o ângulo R e maior será o aumento do comprimento. É melhor testar no equipamento utilizado para obter resultados mais exactos.

Existem três razões pelas quais a máquina de dobragem se desvia do centro da peça de trabalho:

As razões pelas quais o travão de prensa hidráulico não se move para cima e para baixo podem incluir:

Se necessitar de um ângulo R preciso ao dobrar, recomenda-se a utilização de uma prensa dobradeira CNC. As prensas dobradeiras comuns podem resultar num ângulo R devido a uma menor precisão de maquinação. Se for aceitável um pequeno desvio do ângulo, o ajuste da pressão pode ajudar.

Se quiser evitar potenciais problemas, pode optar por a CNC O preço do travão de prensa é mais elevado. Com esta opção, pode introduzir diretamente o ângulo desejado.

Para retirar o cilindro de óleo da prensa dobradeira:

Se a máquina de prensagem CNC tiver problemas com o seu sistema hidráulico ou com o circuito de proteção da sequência de fases, isso pode dever-se a uma sequência de fases eléctrica trifásica incorrecta. Pode tentar alterar a sequência de fases para resolver o problema.

Ao preparar a prensa dobradeira, é importante seguir estes passos:

O lado exterior da chapa metálica durante a dobragem pode ser protegido com uma camada, como uma película de plástico. O ângulo de dobragem do lado interior pode ser reduzido utilizando um punção mais pequeno. Qualquer mossa formada durante o processo deve ser polida para eliminar a indentação.

Para ajustar a velocidade durante o processo de dobragem, pode modificar a válvula de estrangulamento no bloco de válvulas hidráulicas. Existem duas opções:

Razões para as alterações de pressão durante o funcionamento da prensa dobradeira:

É normal que a pressão flutue durante o funcionamento. Isto é normalmente causado por uma regulação incorrecta da pressão.

Há três factores a considerar quando se ajusta a pressão:

Se a máquina de prensagem não conseguir subir, o primeiro passo é verificar se o funcionamento elétrico está a funcionar normalmente. Se estiver, é provável que a causa seja um bloqueio na válvula de transbordo de subida, que deve ser limpa de quaisquer impurezas ou matérias estranhas.

Em alternativa, o problema pode estar relacionado com uma válvula direcional bloqueada, que também requer limpeza.

Soldar uma barra horizontal e empurrá-la com parafusos.

O ângulo de flexão de um cone é ligeiramente maior do que o de um cilindro. O ângulo de flexão de um cilindro é calculado como 180-360/n. Por exemplo, se forem dobradas 36 arestas, o ângulo de flexão será de 170 graus.

(ver figura em anexo)

Para dobrar um grande arco circular utilizando uma máquina de prensagem, é necessário fabricar um conjunto personalizado de punção e matriz de arco circular.

Este molde só pode acomodar um raio fixo, pelo que existem determinados requisitos para o desenho.

Nem todas as dimensões do arco podem ser satisfeitas com este molde, pelo que os engenheiros de chapa metálica têm de conceber as peças de chapa metálica com base no molde disponível.

Normalmente, a máquina de prensagem tem um curso descendente que abranda à medida que se aproxima da peça de trabalho. Depois, começa a dobrar a uma velocidade mais lenta quando é pressurizada.

Se a força de dobragem for insuficiente, causando dificuldades na dobragem, a razão pode estar no comprimento do material, na espessura da peça de trabalho ou na pressão da máquina. Estes factores devem ser cuidadosamente considerados.

Ao utilizar uma máquina de prensagem, é importante determinar se a velocidade é controlada pelo diâmetro da válvula ou pelo sistema, com base no tipo de máquina.

Independentemente do tipo de máquina, é possível reduzir a velocidade bloqueando ligeiramente a calha de guia.

Verificar a existência de fugas internas numa máquina de prensagem é relativamente simples. Aplique pressão hidráulica e, após 15 minutos, se houver óleo a fluir para a cavidade e a regressar através dela, o tubo de retorno estará muito quente.

Para eliminar problemas mecânicos, empurre para baixo a cabeça da válvula de comutação com uma chave de fendas para verificar se está a funcionar corretamente.

Além disso, inspeccione a pressão da válvula de entrada de energia, que reduz a pressão de alta para baixa.

Se as razões mecânicas tiverem sido excluídas, o problema é provavelmente com o grupo de válvulas.

Assegurar o funcionamento correto da máquina de prensagem:

Quando o punção padrão não pode evitar uma determinada posição, recomenda-se a utilização de um punção de pescoço de gansocomo indicado na figura (1), para evitar a posição.

No entanto, se o punção pescoço de ganso continuar a não conseguir evitar a posição, pode ser necessário utilizar um processo adicional. Isto pode ser feito pressionando primeiro um selo ao longo da linha de dobragem, como mostra a figura (2).

Para obter melhores resultados de dobragem, recomenda-se dobrar o material até um determinado ângulo para evitar a colisão da lâmina e, em seguida, pressionar a extremidade a 90 graus, como mostra a figura (3).

Em geral, o processo de gofragem pode ser utilizado para a dobragem que não pode ser concluída numa única operação. Isto permite uma melhor formação da linha de dobragem durante a segunda dobragem, reduzindo o risco de desvio de dobragem ou de um mau controlo do ângulo de dobragem. No entanto, este processo deve ser evitado se possível, uma vez que não oferece os mesmos resultados que a dobragem direta e pode resultar em desvios de tamanho e de ângulo.

A prensa dobradeira também pode ser usada para pressionar a borda da peça de trabalho, dobrando-a primeiro a 30 graus e depois pressionando-a com um punção plano. No entanto, é geralmente recomendado evitar a utilização da quinadora para fazer a bainha, uma vez que a prensa de punção produz normalmente melhores resultados.

Durante o processo de dobragem, o tamanho da peça de trabalho e a faca de dobragem podem criar interferências e, no caso de peças de trabalho maiores, a própria prensa dobradeira pode interferir na dobragem. Por conseguinte, é importante considerar a facilidade de dobragem e a viabilidade no processo de conceção.

A dobragem é um processo crucial que tem um grande impacto na qualidade do produto final, e muitos problemas de qualidade resultam de um controlo deficiente do tamanho da dobragem. Deve ser dada especial atenção à dobragem no processo de conceção para garantir a estabilidade da qualidade durante a produção em massa.

O tamanho da dobra é limitado pela espessura da chapa e está relacionado com a matriz inferior. Recomenda-se a seleção de uma abertura em V com 6 vezes a espessura da chapa para a matriz inferior, de modo a obter o coeficiente de curvatura mais consistente.

As ranhuras das matrizes são geralmente classificadas com base na largura exterior da ranhura, como se mostra na figura (4), e são referidas como ranhuras #6 e #10, respetivamente.

No entanto, quando se selecciona uma ranhura suficientemente pequena para dobrar, pode ocorrer facilmente uma indentação. Geralmente, a indentação abaixo da ranhura #6 é óbvia. Por um lado, afecta a aparência e, por outro, pode enferrujar facilmente, pelo que deve ser tida em consideração no processo de conceção.

Como se pode ver na figura, para a ranhura #10, a distância entre a linha de dobragem e o bordo de posicionamento deve ser superior a 5,0 mm antes da dobragem. Para a ranhura #4, que é a ranhura mais pequena da ferramenta, a distância entre a linha de dobragem e o bordo de posicionamento deve ser superior a 2,0 mm. A ranhura #4 é utilizada principalmente para chapas finas (menos de 1,2 mm), uma vez que a sua utilização em chapas grossas pode resultar numa pressão demasiado elevada e numa ranhura demasiado pequena, levando à rutura da ranhura da faca.

Ao dobrar uma placa de 1,0 mm, o bordo de dobragem deve ser superior a 3,5 mm para evitar a indentação. Para a placa de 1,5 mm, o bordo de curvatura deve ser superior a 5,0 mm e para a placa de 3,0 mm, o bordo de curvatura deve ser superior a 12 mm. Estas considerações devem ser tidas em conta durante o processo de conceção.

No processo de dobragem real, podem surgir vários problemas e o impacto da dobragem noutros processos deve ser considerado. Os problemas específicos devem ser analisados e o processo deve ser organizado em conformidade. Os fornecedores também podem fabricar ferramentas de dobragem especiais, se necessário. No entanto, se a forma das ferramentas for estranha ou a curvatura for maior, isso afectará inevitavelmente a rigidez do cortador e reduzirá a sua vida útil.

Sem dúvida, como se pode ver abaixo:

O ambiente operacional de uma prensa dobradeira é altamente específico e também afeta continuamente o envelhecimento da máquina. A prensa dobradeira CNC tem certos requisitos de temperatura para a sala de trabalho. Se a temperatura for demasiado elevada, provocará o sobreaquecimento do motor e a paragem do funcionamento. Se a temperatura for demasiado baixa, resultará numa baixa temperatura do óleo e numa pressão insuficiente. Além disso, a prensa dobradeira CNC produz uma quantidade significativa de poeira metálica durante a operação, e essa poeira afetará a eficiência dos componentes hidráulicos e indiretamente afetará a estabilidade da máquina de prensa dobradeira CNC.

Regular o curso do cilindro, ajustando os limites superior e inferior do flanco.

Material da folha: 1-3mm, a largura da ranhura deve ser 4-6 vezes a espessura do material.

Para placas grossas: 4-10mm, a largura da ranhura deve ser 8-10 vezes a espessura do material.

Uma largura de ranhura mais pequena resulta num ângulo R mais pequeno após a dobragem e requer mais pressão de dobragem. Inversamente, uma largura de ranhura maior resulta num ângulo R maior e requer menos pressão de flexão.

A seleção da largura da ranhura deve basear-se na tonelagem e nos requisitos de processamento da máquina de prensagem selecionada, que se baseia na experiência da indústria e não nas normas da indústria.

Se o PLC estiver bloqueado, é provável que seja necessário contactar o fabricante para o desbloquear. A fábrica original deve ser capaz de fornecer este serviço. Caso contrário, a alteração do sistema pode ser problemática porque as definições de parâmetros originais podem não ser compatíveis com o novo sistema.

O raio da folha curvatura de metais é determinada por vários factores, tais como a espessura da chapa metálica, o material, o raio das matrizes de quinagem superior e inferior, a pressão de quinagem e a temperatura de trabalho. A pressão de dobragem, que é determinada apenas pela espessura da chapa metálica e pela largura do entalhe da matriz de dobragem inferior, afecta a alteração do raio de dobragem. A influência do raio de curvatura pode ser estabilizada através da limitação dos factores relevantes com base nos requisitos.

Verificou-se que quanto maior a espessura do material, maior o raio de curvatura. Isto deve-se ao facto de as placas mais espessas necessitarem de uma maior pressão de flexão e de um entalhe maior na matriz de flexão inferior. O material também tem um efeito no raio de curvatura, mas tem pouca influência na utilização prática. Podem ser criadas tabelas de factores de curvatura personalizadas para diferentes materiais.

Quanto mais espessa for a chapa metálica, mais resistente é à deformação por flexão, o que exige o ajuste da pressão. No entanto, a pressão de quinagem não pode ser aumentada indefinidamente e deve ser ajustada a um nível adequado. A pressão de dobragem é diretamente proporcional à espessura da chapa e inversamente proporcional à largura do entalhe da matriz de dobragem inferior.

Na prática, a espessura da chapa metálica é definida, e a largura do entalhe da matriz inferior é selecionada com base na espessura. Assim, a pressão de dobragem, que é determinada por outros factores, é constante, e o raio de dobragem não necessita de considerar o fator de pressão.

Aço inoxidável 304 é uma marca japonesa, que é equivalente a 00Cr19Ni10 na China. Faz parte da família dos aços inoxidáveis austeníticos.

O tratamento de alívio de tensões do aço inoxidável austenítico é um processo de tratamento térmico que elimina a tensão residual que ocorre após o trabalho a frio ou a soldadura. O aço é normalmente aquecido a 300-350°C para a têmpera.

Para os aços que não têm elementos estabilizadores como o Ti e o Nb, a temperatura de aquecimento não deve exceder 450°C para evitar a precipitação de carbonetos de crómio e corrosão intergranular.

Para os aços inoxidáveis com ultra baixo teor de carbono e ligas de Ti e Nb que foram submetidos a trabalho a frio ou a soldadura, é necessário aquecer a 500 a 950°C e, em seguida, arrefecer lentamente, para eliminar as tensões. Este processo pode reduzir a probabilidade de corrosão intergranular e melhorar a resistência do aço à corrosão sob tensão.

Assim, se quiser aliviar a tensão do 304, a gama de temperaturas ideal é entre 300 e 350°C, com um tempo geral recomendado de 1,5 a 2,5 horas por 100 mm de secção efectiva.

Relativamente à sua pergunta sobre a remoção de tensões após a dobragem, penso que não é necessário. A curvatura não provoca quaisquer alterações estruturais no aço inoxidável austenítico e não existe tensão residual após a deformação. É possível endireitá-lo sem aliviar a tensão.

Existem várias medidas de proteção de segurança para as máquinas de prensagem, incluindo cortinas de luz de segurança, grelhas de segurança e proteção laser. No entanto, o mais utilizado é o dispositivo de proteção por cortina de luz de segurança, devido à sua flexibilidade e facilidade de operação para vários tipos de imprensa máquinas de travão.

1. Ajuste da máquina:

Para ajustar a distância do curso do aríete de acordo com a espessura da placa dobrada e o tamanho da abertura em forma de V da matriz inferior, prima os botões para cima e para baixo na caixa eléctrica para controlar o pequeno motor para a frente e para trás para atingir o comprimento de extensão do pistão de controlo. O curso do êmbolo é controlado e existem indicadores junto ao cilindro de óleo. Nota: o êmbolo deve estar no ponto morto superior (ou seja, pressionando o interrutor de curso) para que o ajuste seja efetivo.

2. Limite superior de regulação da rampa:

Quando o êmbolo se eleva, toca no interrutor de deslocação e mantém-se na posição pretendida, reduzindo a distância em vazio do êmbolo e melhorando a produtividade. Na especificação "Contínuo", também pode ser emitido um comando para ação contínua.

3. Ação lenta do ajustamento do carneiro:

Quando o êmbolo se move para baixo, o bloco de limite inferior toca no interrutor de curso, fazendo com que o êmbolo se mova lentamente.

4. Ajuste da folga do punção e da matriz:

Medir o espaço entre o punção e a matriz quando a parte inferior do punção se aproxima da forma em V da matriz inferior e, em seguida, corrigir a distância de elevação do êmbolo.

5. Ajuste do ângulo de dobragem da peça de trabalho:

O êmbolo e a mesa de trabalho da máquina podem deformar-se durante o funcionamento, fazendo com que o ângulo médio da peça de trabalho seja maior do que o ângulo em ambas as extremidades. Afinar os parafusos do painel de trabalho para garantir que o ângulo da peça de trabalho é consistente. Esta função foi ajustada na fábrica e geralmente não necessita de mais ajustes.

6. Ajuste da pressão de dobragem:

Verificar a tabela ou calcular a pressão da tonelagem da placa dobrada utilizando a fórmula da pressão e, em seguida, ajustar o volante da válvula de regulação remota para que a pressão seja ligeiramente superior à tonelagem da placa dobrada, reduzindo a carga desnecessária na máquina.

7. Ajuste do paralelismo entre o fundo da rampa e a mesa de trabalho:

Se se verificar que os ângulos de dobragem em ambas as extremidades da peça de trabalho são inconsistentes depois de utilizar a máquina durante algum tempo, ajuste o bloco de regulação na extremidade inferior do cilindro de óleo para manter a parte inferior do êmbolo paralela à mesa de trabalho.

Geralmente, o cilindro hidráulico é desmontado e o anel de vedação é substituído. As tampas das extremidades do cilindro hidráulico são normalmente instaladas de duas formas. A maior cilindros hidráulicos A maioria utiliza placas de flange. Para retirar a tampa do cilindro, aparafusar vários parafusos no bloco central do cilindro, retirar os parafusos e puxar lentamente para fora. Nos cilindros hidráulicos mais pequenos, o corpo e a cabeça do cilindro são roscados e a tampa da extremidade rotativa pode ser retirada do corpo do cilindro. Se não estiver familiarizado com o cilindro hidráulico, é aconselhável que seja outra pessoa a manuseá-lo, uma vez que um manuseamento incorreto durante a desmontagem e montagem pode facilmente danificar o anel de vedação e a superfície interna.

Se o aço inoxidável espelhado se a placa estiver riscada, podem ser utilizados métodos adequados para a remediar. Como fabricante de chapas polidas de aço inoxidável, os clientes fazem frequentemente perguntas semelhantes.

Geralmente, se o risco não for profundo, pode ser alisado durante polimento de espelhos diminuindo a velocidade do rolo de alimentação e baixando a cabeça de trituração.

Existem dois tipos de riscos no aço inoxidável espelhado: os que ocorrem antes do processamento e os que ocorrem após o processamento do espelho.

Se o risco for do primeiro tipo, a gravidade do risco deve ser avaliada. Se a área e a profundidade do risco excederem o limite de aceitação do cliente para o efeito do produto final, então as placas qualificadas devem ser re-seleccionadas. É importante avaliar se os produtos finais atendem aos requisitos do cliente antes do processamento da chapa, pois isso pode economizar tempo e dinheiro.

Os riscos pontuais, independentemente da sua profundidade, podem ser reparados através de soldadura por arco de árgon e depois polidas por uma máquina de polir. Após o polimento, podem ser processados duas vezes (ou mais) por polimento de espelhos equipamento, que pode resolver este problema.

Os riscos lineares, ou arranhões, são relativamente difíceis de tratar. Os riscos superficiais podem ser resolvidos diminuindo a velocidade do rolo de alimentação e baixando a cabeça de trituração. Os riscos profundos não são fáceis de resolver. Recomenda-se que se evitem as áreas riscadas durante o processamento e corte de materiais de painéis espelhados.

Os riscos de grandes áreas podem ser divididos em dois tipos com base na profundidade do risco, e o método de tratamento é o mesmo que para os riscos pontuais.

Se o risco for do segundo tipo, é mais difícil de tratar. Recomenda-se que se reduza ou evite a possibilidade de riscos no painel de espelhos utilizando película protetora, embalando o painel com uma moldura de madeira, enchendo placas de cartão ou de plástico na parte superior e inferior, envolvendo todo o painel com papel impermeável e indicando "Proteger o painel, não riscar" na superfície do painel ou da embalagem.

A chapa de aço inoxidável espelhada acabada com riscos pode ser reparada utilizando os métodos acima referidos. Se os produtos semi-acabados com uma superfície espelhada tiverem riscos, deve utilizar-se uma variedade de equipamento de polimento, como uma máquina de polimento manual com discos de polimento substituíveis, para obter melhores resultados de reparação.

A precisão de uma prensa dobradeira de renome pode ser mantida dentro de ±0,5mm, enquanto a de uma prensa dobradeira servo é de cerca de ±0,1mm, o que equivale a 10 fios.

As dimensões mínimas de flexão de vários tipos de quinadeiras são indicadas no quadro seguinte:

| Espessura | Matriz inferior(V) | Dimensão mínima da primeira curvatura | Dimensão mínima da segunda curva inversa |

|---|---|---|---|

| 0,5 mm | 6 | 4mm | 4mm+t |

| 0,8 mm | 6 | 4mm | 4mm+t |

| 1,0 mm | 6 | 5mm | 5mm+t |

| 1,2 mm | 8 | 5,5 mm | 5,5 mm+t |

| 1,5 mm | 12 | 8,5 mm | 8,5 mm+t |

| 2,0 mm | 16 | 11 mm | 11mm+t |

| 2,3 mm | 16 | 12 mm | 12mm+t |

| 2,5 mm | 20 | 14 mm | 14mm+t |

| 3,0 mm | 25 | 17,5 mm | 17,5 mm+t |

Em geral, ajustar o tempo do relé de tempo.

A prensa dobradeira CNC servo-síncrona electro-hidráulica é um novo tipo de máquina de prensa dobradeira. Este guia apresentará os princípios básicos da seleção de uma prensa dobradeira adequada e vários factores a considerar.

Passos:

Notas:

Se pretender obter uma dobragem de meio-círculo, necessitará de um molde de meio-círculo dedicado. Se não tiver um, pode conceber e criar um molde superior e um molde inferior.

O raio de curvatura mínimo deve ser tido em conta na conceção da curvatura. Para materiais típicos, o raio é igual à espessura da chapa. Para materiais com fraca plasticidade, o raio deve ser aumentado em conformidade.

O que precisa de saber é o valor R no eixo neutro. O eixo neutro está inclinado para o interior. Se for arredondado, deve ser o valor R interior.

Geralmente, o eixo neutro da placa SPCC é 0,445t do interior para o exterior. O ângulo R interno não pode ser calculado. Isto depende da sua ferramenta de dobragem. Diferentes ferramentas de dobragem têm diferentes valores R internos, que só podem ser considerados semelhantes.

As ferramentas de dobragem podem ser divididas em punções afiados e punções de raio.

Para maior precisão dobragem de chapao cálculo pode ser efectuado da seguinte forma, após arredondamento: Raio interior A + Raio interior B + 0,35T = Dimensão não dobrada C.

O raio de curvatura de cada espessura de material varia, mas o raio predefinido no sistema está definido para 1 mm. É importante definir o dedução de dobras manualmente de cada vez. Para calcular os dados de cada chapa metálica, pode consultar-se o tolerância à flexão tabela. No entanto, é importante notar que estes cálculos requerem experiência e conhecimento de processamento de chapas metálicas tecnologia.

A exatidão dos cálculos da tabela de coeficientes de dobragem não é garantida. Apenas aqueles que têm um bom conhecimento dos moldes e a capacidade de lidar com várias dobras podem calcular com exatidão o tamanho do desdobramento. O software simula a dobragem ideal de espessura constante, mas, na realidade, a espessura diminui durante a dobragem. O raio predefinido para a espessura do material pode ser definido para 1 ou 0,5, com base em definições anteriores e pode não ser significativo.

Ao projetar peças de chapa metálica, o valor deve ser definido individualmente com base na experiência ou verificando a tabela de coeficientes de flexão. O sistema irá automaticamente para o último valor definido.

Comum tolerância à flexão tabela

| Material | Espessura | Ranhura V | Ângulo | Tolerância à flexão | |

|---|---|---|---|---|---|

| Chapa de aço, resistente a impressões digitais placa, placa de alumínio revestida a zinco | 1 | 8(30°) | 30 | 0 | |

| 45 | 0.5 | ||||

| 60 | 1 | ||||

| 75 | 1.4 | ||||

| 7 | 90 | 1.8 | |||

| 105 | 1.2 | ||||

| 120 | 0.8 | ||||

| 135 | 0.5 | ||||

| 150 | 0.3 | ||||

| 165 | 0.2 | ||||

| 1.2 | 8(30°) | 30 | 0.2 | ||

| 45 | 0.7 | ||||

| 60 | 1.1 | ||||

| 75 | 1.7 | ||||

| 7 | 90 | 2 | |||

| 105 | 1.4 | ||||

| 120 | 1 | ||||

| 135 | 0.6 | ||||

| 150 | 0.4 | ||||

| 165 | 0.2 | ||||

| 1.5(real 1.4) | 8(30°) | 30 | 0.5 | ||

| 45 | 0.9 | ||||

| 60 | 1.4 | ||||

| 75 | 1.9 | ||||

| 10 | 90 | 2.6 | |||

| 105 | 1.8 | ||||

| 120 | 1.2 | ||||

| 135 | 0.8 | ||||

| 150 | 0.5 | ||||

| 165 | 0.2 | ||||

| Chapa de aço | 2 | 12(30°) | 30 | 0.6 | |

| 45 | 1.3 | ||||

| 60 | 1.9 | ||||

| 75 | 2.5 | ||||

| 12 | 90 | 3.5 | |||

| 105 | 2.4 | ||||

| 120 | 1.6 | ||||

| 135 | 1.1 | ||||

| 150 | 0.7 | ||||

| 165 | 0.3 | ||||

| 2.5(real 2.4) | 12(30°) | 30 | 1.2 | ||

| 45 | 1.8 | ||||

| 60 | 2.4 | ||||

| 75 | 3.2 | ||||

| 16 | 90 | 4.4 | |||

| Chapa de aço | 2.5(real 2.4) | 16 | 105 | 3 | |

| 120 | 2.1 | ||||

| 135 | 1.3 | ||||

| 150 | 0.8 | ||||

| 165 | 0.4 | ||||

| 3(real 2.9) | 57°die | 60 | 2.9 | ||

| 75 | 3.8 | ||||

| 18 | 90 | 5.2 | |||

| 105 | 3.6 | ||||

| 120 | 2.4 | ||||

| 135 | 1.6 | ||||

| 150 | 1 | ||||

| 165 | 0.5 | ||||

| Chapa de aço | 4(real 3.9) | 25 | 90 | 6.7 | |

| 105 | 4.8 | ||||

| 120 | 3.3 | ||||

| 135 | 2.2 | ||||

| 150 | 1.3 | ||||

| 165 | 0.6 | ||||

| 4.5(real 4.3) | 25 | 90 | 7.3 | ||

| 105 | 5.2 | ||||

| 120 | 3.5 | ||||

| 135 | 2.4 | ||||

| 150 | 1.4 | ||||

| 165 | 0.7 | ||||

| 5(real 4.8) | 40 | 90 | 9 | ||

| 105 | 6.5 | ||||

| 120 | 4.3 | ||||

| 135 | 2.8 | ||||

| 150 | 1.7 | ||||

| 165 | 0.8 | ||||

| 6 | 40 | 90 | 10 | ||

| 105 | 7.4 | ||||

| 120 | 5 | ||||

| 135 | 3.3 | ||||

| 150 | 2 | ||||

| 165 | 0.9 | ||||

| Placa de alumínio fresado | 1.2 | 7 | 90 | 1.5 | |

| 1.5 | 10 | 90 | 2 | ||

| Chapa de aço, chapa de alumínio revestida a zinco | Bilayer 1.5 | 18 | 90 | Interior 2.6 | Exterior 3.4 |

| Camada dupla 2 | 25 | 90 | Interior 3.2 | Exterior 4.1 | |

| PVC | 3 | 15(30°) | 90 | 5 | |

A tabela de tolerância à flexão é aplicável ao material, à espessura do material e ao ângulo correspondentes.

Se a espessura do material e o ângulo indicados no quadro não forem respeitados, pode ser utilizado o quadro seguinte para efetuar o cálculo:

a tolerância à flexão do ângulo correspondente = espessura do material * múltiplo do ângulo correspondente 2,65-2,4

| Ângulo | Múltiplo da espessura do material |

|---|---|

| 60 | 1 |

| 65 | 1.1 |

| 70 | 1.3 |

| 75 | 1.5 |

| 80 | 1.6 |

| 85 | 1.7 |

| 90 | 1.8 |

| 95 | 1.6 |

| 100 | 1.4 |

| 105 | 1.2 |

| 110 | 1.1 |

| 115 | 1 |

| 120 | 0.8 |

| 125 | 0.7 |

| 130 | 0.6 |

| 135 | 0.55 |

| 140 | 0.5 |

| 145 | 0.3 |

| 150 | 0.33 |

| 155 | 0.3 |

| 160 | 0.2 |

| 165 | 0.15 |

| 170 | 0.1 |

| 175 | 0.1 |

Por exemplo, a espessura do material é 3, o material é aço normal, o ângulo de flexão é de 95 graus e o coeficiente de flexão correspondente = 3 * 1,6 = 4,8

A tabela de tolerância à flexão requer que as dimensões dos ângulos não rectos sejam marcadas e medidas da seguinte forma

A tabela de tolerâncias de dobragem é uma tabela de referência que cria previamente e insere nos seus desenhos quando desenha peças de chapa metálica. É adicionada automaticamente com base na espessura da chapa.

O fator K é utilizado principalmente para a dobragem sem 90 graus ou para a dobragem de grandes arcos e pode ser definido com base na dedução de dobragem da sua chapa, conforme determinado pela sua máquina de dobragem.

A dedução de dobragem envolve a subtração de uma dimensão de cada dobragem, que se baseia na espessura da chapa e na largura da matriz inferior. Por exemplo, se tiver uma chapa fria de 2 mm e uma matriz inferior de 16 mm, a dedução de dobragem será de cerca de 3,4 mm. Isto pode ser definido nas opções de chapa metálica da peça que está a desenhar ou nas definições de dobragem.

O fator K não é normalmente utilizado, mas é essencial para a dobragem de arcos grandes e não de 90 graus, em que a dedução de dobragem pode não ser exacta. Para determinar o fator K, pode desenhar uma peça de chapa metálica em ângulo reto, definir a dedução de dobragem correcta e, em seguida, medir o tamanho desdobrado depois de clicar em "desdobrar". Em seguida, defina um fator K, como 0,25, e compare o tamanho da expansão com a medição anterior. Se forem iguais, o fator K está correto. Caso contrário, ajuste o fator K até que o tamanho desdobrado corresponda à dedução da dobra anterior. Quando tiver o fator K correto, anote-o e utilize-o para placas da mesma espessura.

O controlador de viagem pode ser instalado.

Geralmente, uma prensa dobradeira é equipada com duas ou mais válvulas de transbordamento, que vêm em dois tipos: sistema e contrapressão. Se não tiver a certeza, pode remover e limpar ambas, mas primeiro certifique-se de que a válvula solenoide está energizada. Não parta do princípio de que os relés no quadro elétrico não estão a funcionar se tiver problemas de ativação e desativação. Verifique também a parte hidráulica.

3 + 1″ refere-se a dois movimentos dos cilindros de óleo (2 eixos), o movimento para a frente e para trás do batente traseiro (1 eixo) e a adição de um sistema de coroamento (+1 eixo). O sistema de coroamento permite que a balança traseira ajuste a sua posição à medida que a matriz é pressionada para baixo, melhorando assim a precisão do produto.

4 + 1″ inclui um batente traseiro adicional que pode mover-se para cima e para baixo para posicionamento com uma calha de guia linear de duplo eixo. Estas características avançadas têm um custo mais elevado, uma vez que as prensas dobradeiras estão equipadas com componentes de precisão, tais como servomotores, fusos de esferas e guias lineares.

O limite do curso está relacionado com o interrutor de curso. Se este tiver sido deslocado, pode ajustá-lo em conformidade. No entanto, se não tiver sido deslocado, não efectue quaisquer ajustes.

O tempo de retenção da pressão e o tempo de descarga são duas funções separadas. O relé do tempo de retenção da pressão é ativado quando o êmbolo atinge o ponto morto inferior para garantir o ângulo de flexão desejado da peça de trabalho. Após a manutenção da pressão, o interrutor do tempo de descarga é ativado para reduzir o ruído de impacto de retorno.

Prensa dobradeira servo-hidráulica electro-hidráulica

Os cilindros principais de ambos os lados são controlados de forma síncrona através de sistemas de controlo hidráulico, tais como servo-válvulas electro-hidráulicas proporcionais e réguas de grelha, que são reguladas independentemente por CNC. São transmitidos dados exactos para garantir a precisão do funcionamento do cilindro.

Prensa síncrona de binário

É utilizado um veio de torção para ligar as hastes de oscilação esquerda e direita, formando um mecanismo de sincronização forçada do veio de torção para manter o movimento sincronizado para cima e para baixo dos cilindros de óleo em ambos os lados.

Em geral, são utilizadas bombas de êmbolo normais e bombas de engrenagens utilizadas por fabricantes individuais.

A matriz inferior é geralmente feita de aço para moldes. É possível determinar a sua dureza utilizando um aparelho de teste de dureza.

A pequena válvula de controlo hidráulico e a válvula de segurança podem estar com fugas. Se a sua quinadora tiver sido utilizada durante vários anos, o envelhecimento do anel de vedação no cilindro de óleo pode resultar em fugas internas. Outro fator a considerar é se a válvula de descarga da máquina foi deslocada. Se tiver sido desapertada até ao fim, deslizará automaticamente para baixo. Além disso, verifique se a válvula direcional de três posições e quatro vias é ajustável. Se for, verifique se existe algum problema com a viagem de regresso. Em geral, as máquinas que foram utilizadas durante muito tempo são mais propensas a fugas internas.

O método de substituição do punção superior:

Colocar um pedaço de madeira entre o punção superior e a matriz inferior e ativar a máquina para aproximar o punção da madeira (para evitar que o punção caia).

Desaperte os vários grampos de ferramentas na parte superior do punção e retire os punções.

Instalar o novo punção, apertar suavemente os grampos, ativar a máquina para pressionar o novo punção na madeira e, em seguida, apertar completamente os grampos (para garantir uma ligação segura entre o punção e os grampos, sem folga).

O método de substituição da matriz inferior:

Basta desapertar o bloco de pressão e, em seguida, substituir a matriz.

Existem muitos tipos de materiais, tais como T10 ou 42CrMoe a dureza é geralmente de cerca de HRC45-50.

O punção superior da máquina de prensagem é especialmente tratado termicamente a 3 mm da aresta de corte para aumentar a dureza, mas acabará por se desgastar com o tempo. O desgaste normal resultará num embotamento e arredondamento da ponta. Se vários punções estiverem desgastados simultaneamente, não há motivo para preocupação imediata, mas se um único punção estiver parcialmente desgastado, recomenda-se que vários punções sejam maquinados em conjunto através de recozimento, retificação e têmpera. No entanto, esta é uma tarefa difícil e não deve ser tentada de ânimo leve.

É necessário verificar se os valores Y1 e Y2 são iguais e se a peça de trabalho dobrada deve diferir apenas em alguns fios. Se forem diferentes, ajustar os pontos de referência Y1 e Y2 e efetuar ajustes finos. Se forem iguais, ajustar a barra quadrada com o valor no meio da pinça e desapertar o parafuso antes de efetuar os ajustes.

Geralmente, a retidão da superfície de processamento do carneiro instalado com a matriz não é elevada, ou o bloco de ajuste da matriz pode ser deformado.

A reparação específica de fissuras em ferramentas depende do tamanho das fissuras. Se a fenda for relativamente superficial, pode ser utilizada uma retificação plana para remover uma camada de todo o bordo da lâmina. No entanto, se a fenda for profunda, a utilização do método de retificação pode levantar questões sobre se a resistência da parte restante do bordo da lâmina pode suportar a pressão de flexão. A soldadura por arco de árgon também pode ser utilizada para reparar a fenda quebrada, mas a dureza da reparação material de soldadura pode não ser o mesmo que o material original, afectando o desempenho da ferramenta.

É importante escolher um material com elevada resistência, tenacidade e boa resistência ao desgaste para o aço para moldes de trabalho a frio. Uma boa escolha de material é o Cr12MoV, que tem um bom desempenho de serviço e de processo, mas é relativamente caro. Outra opção é o 42CrMo, que é uma liga temperado e revenido aço com elevada resistência e tenacidade, e pode funcionar bem a temperaturas inferiores a 500 graus.

Geralmente, uma fuga na válvula hidráulica pode dever-se à idade da sua máquina. Se tiver sido utilizada durante vários anos, o anel de vedação no cilindro de óleo pode ter envelhecido, causando fugas e deslizamento. Além disso, pode verificar se o sistema hidráulico tem pouco óleo. Caso contrário, o problema pode estar no software, que pode ser resolvido alterando-o ou reinstalando-o.

O núcleo da válvula está preso. Reparar.

A diferença entre um punção agudo e um punção pescoço de ganso é que os punções agudos são normalmente utilizados para dobrar ângulos de 45 graus ou menos e para processar espessuras de chapa não superiores a 5 mm. Por outro lado, os punções pescoço de ganso são geralmente utilizados para dobrar peças de trabalho com um raio grande. Se quiser dobrar uma peça de trabalho com um raio mais pequeno, tem de utilizar um punção agudo.

Este problema pode ser resolvido enviando a matriz inferior para processamento e rectificando os dois ângulos R da matriz inferior V ranhura utilizando uma rebarbadora. Uma outra solução consiste em adquirir uma película anti-indentação e colocá-la na matriz inferior durante a dobragem, o que também pode resolver o problema da indentação.

O tratamento térmico do matriz de prensa dobradeira é normalmente temperado e revenido até atingir uma dureza de HRC38 a 42. A matriz da prensa dobradeira não é uma lâmina e é processada a baixa velocidade e alta pressão. Uma dureza demasiado elevada pode facilmente resultar em fratura da matriz, pelo que uma dureza elevada não significa necessariamente que seja durável.

Para calcular o custo das ferramentas de prensa dobradeira, é necessário determinar primeiro o volume da matriz com base nas suas dimensões gerais (ou calculá-lo para uma única peça, se o volume for demasiado pequeno). De seguida, calcular o peso e utilizar o processo e os materiais para determinar o preço. O preço das ferramentas de quinagem de prensa CNC é de cerca de 45 yuan por quilograma, enquanto as matrizes de quinagem de prensa domésticas têm um preço de cerca de 25 yuan por quilograma.

Os ângulos comuns para o punção superior de uma máquina de prensagem são tipicamente 85, 86 ou 88 graus. Da mesma forma, os ângulos comuns para a ranhura inferior da matriz de uma máquina de prensagem são tipicamente 85, 86 ou 88 graus. O ângulo apropriado também pode ser selecionado com base no ângulo de ressalto do material a ser dobrado.

Se o punção superior for feito num arco, então a matriz inferior em forma de V pode ser usada para dobrar um arco. Também é possível fazer arcos tanto no punção como na matriz, mas apenas um tamanho de arco pode ser dobrado nesse caso.

O ângulo de dobragem de uma prensa dobradeira é determinado através do nível de controlo numérico e do posicionamento em profundidade do sistema servo electro-hidráulico (eixos Y1 e Y2). Geralmente, basta selecionar a ferramenta adequada da biblioteca de ferramentas do sistema com base no desenho, preencher o tipo de material, comprimento, espessura, largura de dobragem, ângulo e outros parâmetros. O sistema calculará automaticamente a dimensão de expansão da placa, o ângulo R, a pressão necessária e a profundidade de dobragem.

Para operar, basta alimentar a folha e premir o interrutor de pé. Os sistemas de topo de gama permitem a programação por gráficos. O sistema gera gráficos de secção 2D ou 3D do produto com base nos dados de entrada, apresenta as posições do material e da ferramenta e fornece um desenho sólido da peça a dobrar. O processo de quinagem pode ser simulado e o operador pode seguir o ecrã durante o processamento para uma experiência clara e segura.

A otimização da estrutura da matriz é crucial para aumentar a capacidade de carga máxima da matriz e reduzir o nível de stress térmico.

A eficiência das alterações no tamanho da secção terá um impacto direto na vida útil da matriz.

O que determina a vida útil das matrizes de prensagem?

Considerar os potenciais defeitos na tecnologia de processamento e o impacto da capacidade de carga durante o funcionamento devido à qualidade do material da matrize tomar as medidas necessárias para compensar eventuais deficiências na qualidade metalúrgica, a fim de melhorar a vida útil do molde.

Os defeitos no processo de maquinagem, pré-tratamento, forjamento, têmpera, endurecimento e tratamento de superfície terá um impacto significativo na resistência ao desgaste da matriz, na capacidade anti-fissuração e na capacidade anti-fratura.

Por exemplo, problemas como superfícies de matriz rugosas, marcas residuais de maquinagem, microfissuras de EDM, carburação da superfície e descarbonização durante o tratamento térmico afectará a capacidade de carga e a vida útil da matriz.

A precisão e a rigidez da matriz, as condições de lubrificação, o estado de pré-tratamento do material processado, as condições de pré-aquecimento e arrefecimento, o estado de qualidade da superfície, a dureza do material, o alongamento e outras propriedades mecânicas das peças maquinadas, bem como a precisão dimensional das peças maquinadas, terão impacto na vida útil da matriz.

Estes são os factores que afectam a vida útil das matrizes de prensagem.

As opções de punção superior incluem 88°, 86°, 84°, punção agudo de 30° e punção agudo de 25°, entre outras. Não existem regulamentos específicos para o punção superior, mas os punções agudos são normalmente utilizados para dobrar chapas finas, enquanto os punções de 88° são utilizados para chapas mais grossas e os punções de 84° são utilizados para chapas com ranhuras. A seleção do punção superior também depende da forma final desejada para a dobragem.

Em termos de seleção entre um punção reto e um punção pescoço de ganso, a norma é evitar a colisão. Se a distância de abertura da peça de trabalho do tipo C for grande, pode ser utilizado um punção reto ou de pescoço de ganso, mas se a distância de abertura for pequena, só pode ser utilizado um punção de pescoço de ganso.

Se a prensa dobradeira tiver uma função de simulação de dobragem, será mais fácil escolher um punção. Em geral, um punção de 88° é suficiente para uma espessura de chapa de 1,5 mm.

Os segmentos de matriz padrão de 835 mm são: 300mm, 200mm, 100mm, 100mm, 40mm, 50mm, 20mm, 15mm e 10mm.

A ferrugem dos moldes é uma grande preocupação para os fabricantes. Neste artigo, discutiremos formas eficazes de evitar a ferrugem do molde, tais como evitar colocar o molde em ambientes húmidos, utilizar inibidores de ferrugem após o arrefecimento e utilizar inibidores de ferrugem a longo prazo.

Precaução 1: Evitar a armazenagem em meio húmido

Colocar o molde num ambiente húmido durante um período prolongado pode provocar ferrugem, independentemente da eficácia do inibidor de ferrugem. Para evitar isto, é importante guardar o molde numa área seca e ventilada.

Precaução 2: Utilizar um inibidor de ferrugem após o arrefecimento

A utilização de inibidores de ferrugem antes de o molde ter arrefecido pode resultar em ferrugem no espaço de alguns dias. O molde absorverá a água do inibidor de ferrugem, causando ferrugem. É melhor esperar que o molde arrefeça naturalmente e depois aplicar o inibidor de ferrugem.

Precaução 3: Utilizar um inibidor de ferrugem de longa duração

Existem muitos inibidores de ferrugem disponíveis no mercado, incluindo antiferrugem óleos e pós. No entanto, um inibidor de ferrugem de longa duração é um inibidor de ferrugem de moldes especializado, com um ciclo geral de proteção contra a ferrugem de um a três anos. Pode proteger eficazmente os moldes da fábrica e reduzir perdas desnecessárias.

Em conclusão, o cumprimento destas precauções pode ajudar a evitar a oxidação dos moldes e a garantir a segurança da fábrica.

Para eliminar o problema da válvula de descarga e da bomba, começar por verificar a existência de fugas internas no cilindro hidráulico. O método é o seguinte:

Nota: Não premir o botão de retorno e certificar-se de que o tubo de óleo está completamente desligado para determinar se a fuga é do cilindro de óleo ou da válvula solenoide.