Imagine uma máquina que molda o metal com precisão e eficiência, transformando folhas em bruto em componentes complexos. Este artigo explora a prensa dobradeira, uma ferramenta vital na metalurgia, e revela como o seu sistema hidráulico garante uma dobragem sem falhas. Saiba como esta tecnologia melhora a qualidade do produto e aumenta a produtividade do fabrico.

A prensa dobradeira é uma máquina de dobragem amplamente utilizada que alcançou eficiência hidráulica. Como peça fundamental do equipamento para o processamento de chapas metálicas, é insubstituível e desempenha um papel decisivo na determinação da qualidade do produto, da eficiência do processamento e da precisão.

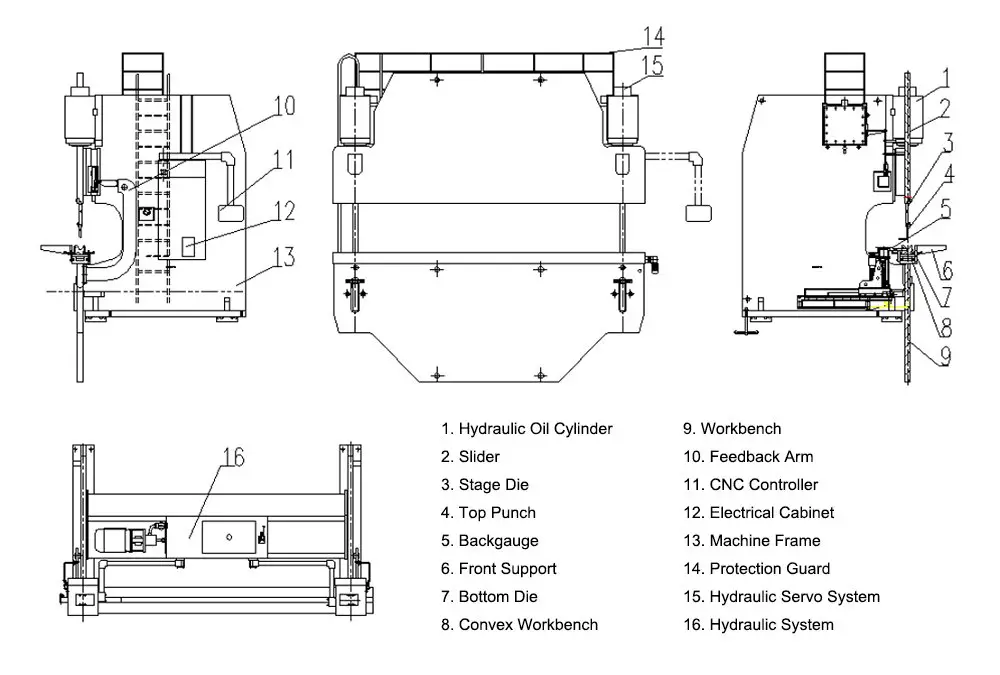

Normalmente, a prensa dobradeira é uma máquina de prensagem do tipo pistão superior, composta por vários componentes, incluindo uma estrutura, bloco deslizante, sistema hidráulico, cremalheira de carregamento frontal, calibre traseiro, molde e sistema elétrico, conforme ilustrado na Figura 1.

O sistema hidráulico de uma prensa dobradeira funciona formando uma pressão vertical descendente através da utilização de dois cilindros hidráulicos de funcionamento paralelo. Esta pressão acciona a matriz na viga de dobragem, permitindo a conclusão da processo de dobragem.

O sistema de controlo hidráulico, que actua como o "cérebro" da prensa dobradeira, é responsável por controlar o funcionamento sincronizado do processo de dobragem e o posicionamento dos cilindros hidráulicos durante a carga total da prensa dobradeira.

Neste artigo, vamos explorar o funcionamento da imprensa sistema hidráulico dos travões.

Para cada movimento de flexão, o processo de flexão típico da viga de flexão superior inclui:

O motor roda no sentido indicado pela seta da bomba, que é o sentido dos ponteiros do relógio, accionando a bomba de pistão axial. O óleo é então descarregado através da tubagem para a placa de válvulas e para a válvula de transbordo electromagnética antes de regressar ao reservatório. Quando a válvula número 19 está fechada, o óleo na cavidade inferior do cilindro número 20 é mantido numa posição fixa.

O movimento descendente rápido da prensa dobradeira é gerado pela viga de flexão, pelo peso próprio dos acessórios e pela pressão do óleo. Durante este processo, o cilindro hidráulico não possui uma cavidade na haste através da válvula de enchimento, e qualquer contrapressão produzida pela cavidade da haste faz com que o líquido do óleo retorne rapidamente.

O movimento rápido para a frente começa no ponto morto superior e, após um breve período de desaceleração, o carneiro abranda a uma distância específica do placa de flexão. A velocidade de descida do cilindro é regulada pela válvula número 18 e a descida rápida é iniciada pelo funcionamento dos electroímanes n.º 9 YV1, n.º 24 YV6, n.º 13 YV4 e n.º 17 YV5.

O óleo da câmara inferior do cilindro número 20 entra no depósito através das válvulas 19, 18 e 17, enquanto o óleo da câmara superior do mesmo cilindro é injetado através da válvula 21. Quando o cilindro atinge o interrutor de limite, os electroímanes n.º 9 YV1, n.º 8 YV2, n.º 11 YV3, n.º 13 YV4 e n.º 24 YV6 começam a funcionar, fazendo com que o cilindro passe para a sua velocidade de trabalho.

Se o cilindro estiver dessincronizado, a válvula número 15 corrige-o automaticamente. A posição de queda do bloco deslizante é limitada pelo bloco mecânico no interior do cilindro.

A fase de flexão começa com a acumulação de pressão da cavidade não-bar.

A velocidade de flexão é limitada pela quantidade de óleo fornecida pela bomba de óleo. Por outro lado, pode ser ajustada pela válvula de direção da válvula proporcional.

Ao mesmo tempo, a válvula de direção também controla o funcionamento síncrono da viga de flexão e o posicionamento do ponto morto inferior.

O força de flexão é limitada pela válvula de descompressão proporcional para limitar a pressão da bomba.

Os valores correspondentes de velocidade, sincronização, posicionamento e pressão são todos provenientes do CNC.

O interrutor ou botão do pedal controla o tempo de funcionamento do eletroíman, que inclui o n.º 9 YV1, n.º 8 YV2, n.º 11 YV3, n.º 13 YV4 e n.º 24 YV6, que permite obter a distância de deslocação quando o bloco deslizante cai.

A velocidade de descida da corrediça é regulada pela válvula 16.

O carneiro é controlado pelo n.º 11 YV3 e n.º 24 YV6.

A duração do tempo de trabalho do mesmo eletroíman pode realizar a distância de movimento do aríete.

O alívio da tensão da cavidade sem barra começa quando esta atinge o fundo do ponto morto, ou após um breve tempo de retenção, permitindo que o material tenha tempo suficiente para se formar e melhorando a precisão dimensional das peças. A retenção e o alívio da pressão são realizados pela válvula direcional proporcional, que é controlada pelo dispositivo de controlo numérico.

Num esforço para melhorar a eficiência do processamento, o tempo necessário para o alívio da pressão deve ser minimizado. No entanto, para evitar o impacto da descarga em todo o sistema, é necessário prolongar o tempo de descarga tanto quanto possível. Por outras palavras, a curva de alívio de pressão deve ser tão suave quanto possível, evitando quedas acentuadas.

A otimização de todo o processo é conseguida através da utilização da válvula direcional proporcional.

O caudal da bomba e o cilindro hidráulico têm uma área de pressão na cavidade da barra, que determina a velocidade máxima de retorno, que é normalmente próxima da velocidade mais rápida. O processo de retorno requer um funcionamento síncrono, começando com a redução de pressão da cavidade da barra e terminando no ponto morto superior.

No momento do regresso, é necessário repor a pressão do eletroíman n.º 8 YV2 durante 2 segundos, depois os electroímanes n.º 11 YV3 e n.º 24 YV6 começam a funcionar e o bloco deslizante começa a regressar a uma velocidade constante.

As válvulas n.º 6 e n.º 11, a válvula de descarga de alta pressão e a válvula de descarga electromagnética, respetivamente, são as principais responsáveis pela manutenção da potência nominal da prensa dobradeira. Entretanto, a válvula n.º 14 regula a força de retorno da máquina para evitar danos causados por sobrecarga.

A pressão no interior do sistema hidráulico pode ser controlada através do manómetro n.º 7. A pressão de azoto no acumulador n.º 10 controla principalmente a pressão necessária para o funcionamento das válvulas n.º 19 e n.º 21.

Cada curso da máquina de prensagem está dividido em três condições de trabalho, nomeadamente:

Existem três pontos específicos que determinam as posições inicial e final de cada condição de trabalho, nomeadamente:

O carneiro move-se a três velocidades, nomeadamente:

Num ciclo de uma máquina de prensagem, desde o ponto morto superior até ao ponto de mudança de velocidade, o cilindro move-se rapidamente para baixo a uma velocidade sem carga.

Desde o ponto de mudança de velocidade até ao ponto morto inferior, o êmbolo move-se para baixo à velocidade de trabalho e a curvatura da peça de trabalho é concluída durante esta fase.

Do ponto morto inferior ao ponto morto superior, o êmbolo desloca-se para cima à velocidade de retorno, completando um ciclo da máquina.

As três velocidades e as posições dos três pontos específicos podem ser ajustadas através do sistema de controlo numérico.

Para uma máquina de prensagem electro-hidráulica síncrona CNC, existe um ponto específico conhecido como fixação ponto, que corresponde à superfície superior da folha na matriz inferior. A peça de trabalho será dobrada a partir deste ponto, que é calculado automaticamente pelo sistema de controlo numérico.

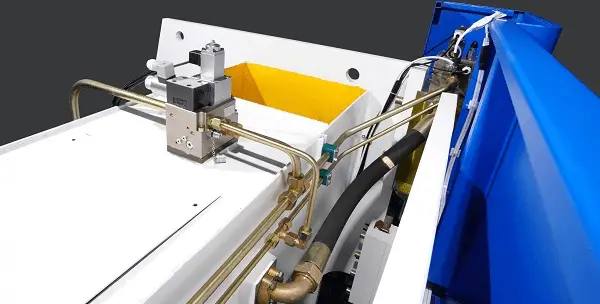

O transmissão hidráulica O meio utilizado é o óleo hidráulico, e a sua qualidade afecta diretamente o desempenho e a vida útil da máquina. Em particular, a máquina electro-hidráulica síncrona Prensa dobradeira CNC A máquina está equipada com uma servo-válvula proporcional, o que torna os requisitos para o óleo hidráulico mais rigorosos em comparação com outras máquinas de dobragem.

Os utilizadores são aconselhados a filtrar o óleo hidráulico pelo menos uma vez por ano.

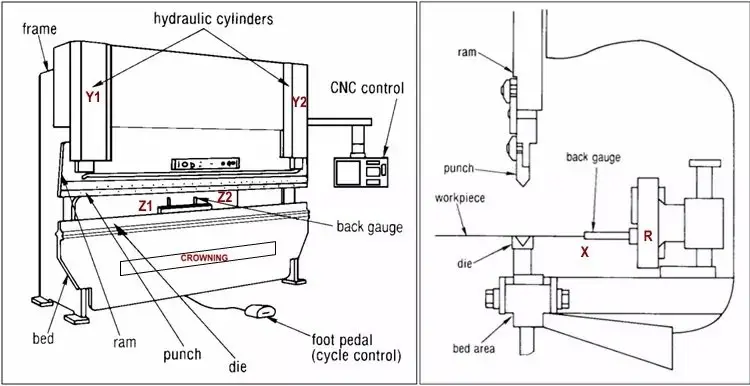

A tecnologia de controlo da sincronização forçada de veios de torção é utilizada no funcionamento do cilindro de uma máquina de dobrar.

O veio síncrono está localizado nos painéis esquerdo e direito do corpo do quadro e está ligado ao cilindro através de uma biela.

Durante o funcionamento, se uma extremidade do carneiro se mover mais depressa, o carneiro acciona o braço oscilante do veio síncrono para o torcer através da biela. A rigidez do veio síncrono gera uma força inversa que reduz a velocidade do cilindro, assegurando que os cilindros (Y1, Y2) funcionam em sincronia e mantêm um estado paralelo à mesa de trabalho.

O posicionamento preciso do êmbolo é conseguido através da Tecnologia de Controlo de Posicionamento Rígido do bloco mecânico incorporado. Existem batentes mecânicos nos cilindros de óleo esquerdo e direito, que param o movimento descendente da haste do pistão depois de esta entrar em contacto com a superfície de localização do batente mecânico, controlando a posição final do curso do cilindro de óleo.

Os batentes mecânicos dos cilindros de óleo esquerdo e direito são ajustados sincronizadamente através da biela para controlar o estado paralelo relativo dos cilindros (Y1, Y2) à mesa de trabalho.

A máquina de prensagem utiliza dois cilindros de óleo para fazer subir e descer o cilindro, completando a processo de dobragem. A sincronização dos dois cilindros e o posicionamento exato do ponto morto inferior são críticos.

A máquina de prensagem electro-hidráulica Servo CNC controla com precisão a sincronização dos dois cilindros de óleo e o posicionamento exato do ponto morto inferior através do Sistema CNC. Isto resulta num movimento suave do êmbolo e num posicionamento preciso no ponto morto inferior.

A posição do aríete é detectada em tempo real por réguas de grelha instaladas em ambos os lados da máquina e enviada para o sistema CNC. O sistema de controlo numérico compara os dados de retorno das duas réguas graduadas e ajusta a servo-válvula proporcional nos grupos de válvulas síncronas, controlando o tamanho da abertura da válvula e a entrada de óleo do cilindro de óleo para manter o funcionamento do cilindro dentro de um intervalo de erro aceitável. Isto assegura que os aríetes (Y1, Y2) funcionam de forma síncrona e mantêm um estado paralelo à mesa de trabalho.

O sistema de controlo numérico também compara os dados de retorno da régua da grelha com o ponto morto inferior definido pelo sistema para confirmar que o ponto morto inferior foi atingido.

A máquina de prensagem utiliza um sistema electro-hidráulico de circuito fechado completo servo controlo para o seu controlo síncrono, sendo o sinal de posição do cilindro alimentado ao sistema de controlo numérico pelas réguas de grelha de ambos os lados. O sistema de controlo numérico controla então o tamanho da abertura da válvula síncrona e ajusta a entrada de óleo do cilindro de óleo, assegurando que os aríetes (Y1, Y2) funcionam sincronizadamente e mantêm um estado paralelo à mesa de trabalho.

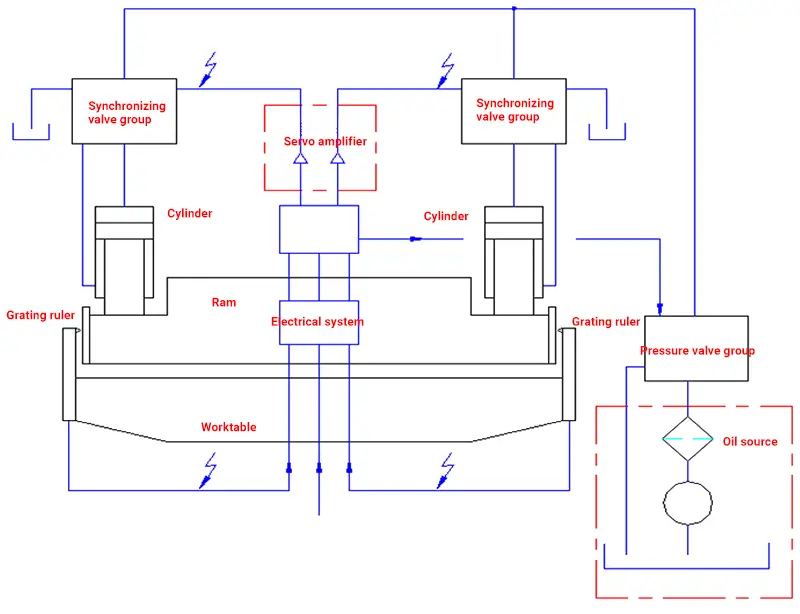

Diagrama esquemático síncrono do CNC electro-hidráulico síncrono prensa hidráulica máquina de travão

Se houver algum erro de posicionamento em ambos os lados do cilindro, o sistema de controlo numérico enviará instruções de correção às duas válvulas síncronas para manter o estado paralelo do cilindro à mesa de trabalho.

O diagrama mostra os componentes do sistema síncrono da máquina de prensagem a travão, que consiste principalmente no controlo do óleo hidráulico e na transmissão de sinais eléctricos.

O óleo sob pressão é controlado pelos dois grupos de válvulas síncronas e entra nos dois cilindros de óleo para acionar o movimento sincronizado do cilindro. A posição do movimento do êmbolo é detectada em tempo real por réguas de grelha em ambos os lados e enviada para o sistema CNC.

O sistema CNC analisa e calcula os dados, controlando os dois grupos de válvulas síncronas através do servoamplificador. O sinal de feedback da posição da bobina da servo-válvula proporcional também é recebido e analisado, formando um controlo dinâmico em circuito fechado.

Ao longo do movimento do cilindro, o sistema de controlo numérico define os parâmetros de acordo com o programa, utilizando a régua de grelha e o sinal de feedback da posição do carretel da servo-válvula proporcional para controlar dinamicamente o grupo de válvulas síncronas e conseguir um funcionamento sincronizado e um posicionamento preciso do ponto morto inferior.

Por conseguinte, o sistema de controlo síncrono da máquina de prensagem CNC síncrona electro-hidráulica consiste principalmente no sistema CNC, na régua de grelha e na válvula proporcional.

Como mostrado acima, o princípio de dobragem da máquina de prensa sincrónica electro-hidráulica é semelhante ao de uma máquina de prensa sincrónica normal, que controla a ângulo de flexão ajustando a profundidade de pressão da folha na boca inferior da matriz através do punção superior, ou pressionando a peça de trabalho no mesmo ângulo que a matriz.

A única diferença é o modo de controlo do cilindro, que é controlado pelo sistema de controlo numérico através da válvula proporcional electro-hidráulica e do feedback da régua de grelha. Isto forma um modo de controlo digital de circuito fechado completo para a profundidade de dobragem.

A diferença entre dois tipos de modo síncrono de máquina de prensagem a frio

A máquina de prensa dobradeira padrão depende do tubo de torque para garantir que o aríete se mova em sincronia, enquanto a sincronização da máquina de prensa dobradeira electro-hidráulica é alcançada através do equilíbrio no circuito de óleo hidráulico.

É de notar que o travão de prensa de veio de torção funciona com controlo de circuito aberto, enquanto o travão de prensa electro-hidráulico utiliza controlo de circuito fechado.

Electro-hidráulico síncrono travão de prensa A máquina tem as seguintes vantagens óbvias

O sistema de controlo de circuito fechado da máquina de prensagem electro-hidráulica permite a monitorização e o controlo contínuos do curso do cilindro. Assim que o cilindro começa a inclinar-se, o sistema emite prontamente comandos baseados nas leituras das balanças localizadas em ambos os lados do cilindro, que depois levam as válvulas proporcionais a fazer ajustes para manter os cilindros em sincronia.

Na máquina de travão de prensa electro-hidráulica, é possível ter um cilindro a trabalhar a plena carga enquanto o outro funciona a pressão zero num estado pressurizado sem carga.

Além disso, o sistema de sincronização electro-hidráulico permite que o cilindro seja inclinado em diferentes ângulos, tornando possível dobrar peças de trabalho em diferentes ângulos, o que não é possível com as máquinas de prensagem tradicionais.

A pressão no sistema síncrono electro-hidráulico é regulada automaticamente em cada condição de funcionamento pela válvula de pressão proporcional com base nos parâmetros do sistema.

Este sistema pode também efetuar uma transição suave de velocidade rápida para velocidade lenta, reduzir o impacto hidráulico e melhorar a estabilidade do sistema.

O controlo preciso da posição do cilindro na máquina de prensagem electro-hidráulica permite dobrar a mesma matriz em diferentes ângulos, tornando-a uma máquina-ferramenta altamente flexível.

Além disso, o controlo automático de todo o processo reduz os erros causados por factores humanos e cada condição de trabalho pode ser ajustada e corrigida através de parâmetros CNC.

Em conclusão, a máquina de prensagem electro-hidráulica melhora a eficiência da produção, aumenta a precisão das peças e transforma a máquina numa ferramenta que trabalha para o operador.