Atenção a todos os entusiastas da metalomecânica! Está cansado de adivinhar a tonelagem adequada para a sua prensa dobradeira? Não procure mais! Nesta publicação do blogue, vamos mergulhar no mundo do cálculo da tonelagem da quinadora, guiados pela experiência de um engenheiro mecânico experiente. Descubra fórmulas práticas, gráficos úteis e dicas privilegiadas para dominar a arte de dobrar chapas metálicas com precisão e eficiência. Prepare-se para elevar o nível do seu jogo de prensas dobradeiras!

A tonelagem da prensa dobradeira é a força necessária para dobrar uma placa de metal utilizando uma prensa dobradeira. Medida em toneladas, esta força é vital para conseguir dobras precisas no fabrico de metal. O cálculo exato da tonelagem garante resultados de alta qualidade e prolonga a vida útil do equipamento, evitando problemas como danos nas ferramentas e dobras imprecisas.

Diferentes materiais requerem forças diferentes devido às suas resistências à tração. Por exemplo, o aço inoxidável necessita de mais tonelagem em comparação com o alumínio. A espessura do material também afecta significativamente a força necessária, uma vez que os materiais mais espessos necessitam de uma força exponencialmente maior para dobrar.

O comprimento da curva afecta a tonelagem necessária. As curvas mais longas requerem mais tonelagem devido ao aumento da resistência ao longo do comprimento do material.

O tamanho da abertura da matriz influencia a força necessária. As aberturas mais pequenas necessitam de uma tonelagem mais elevada, uma vez que o material tem de ser forçado para um espaço mais confinado, enquanto as aberturas maiores requerem menos força.

O tipo de ferramentas, como as ferramentas em V ou as ferramentas offset, tem impacto nos requisitos de tonelagem. Por exemplo, as ferramentas de pescoço de ganso, concebidas para evitar a interferência da peça de trabalho, necessitam de um manuseamento cuidadoso para evitar o excesso de tonelagem.

O método de dobragem - dobragem por ar, dobragem por baixo ou cunhagem - afecta a tonelagem. A dobragem por ar exige a menor tonelagem, a dobragem por baixo exige mais e a cunhagem exige a tonelagem mais elevada.

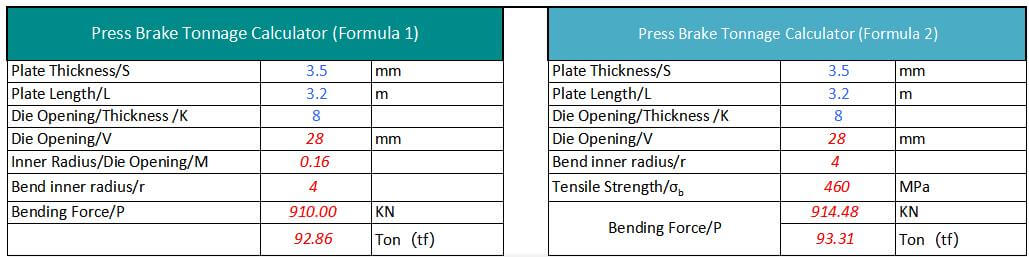

Pode utilizar a seguinte calculadora de tonelagem de prensa dobradeira para determinar a força de flexão necessária para a sua dobragem de chapa. A calculadora fornece unidades métricas e imperiais. Pessoalmente, recomendo a utilização da calculadora de tonelagem da quinadora abaixo, pois é provavelmente o melhor e mais conveniente método para calcular a força de flexão necessária.

Largura de abertura em V recomendada para a matriz inferior

| S | 0,5-3mm | 3-8mm | 9-10mm | >12mm |

| V | 6*S | 8*S | 10*S | 12*S |

Por exemplo, se o chapa metálica O aço a ser dobrado é aço macio, com uma espessura de 4 mm e um comprimento de dobragem de 3,2 m, a largura teórica da abertura da matriz inferior deve ser 8 vezes a espessura, ou seja, 32 mm. Introduza estes valores na calculadora acima (lembre-se que as unidades estão em mm) e obtemos um valor de 106,12 Ton.

Isto significa que precisará de uma força de flexão mínima de 106 toneladas para satisfazer as suas necessidades de flexão. É claro que, geralmente, multiplicamos o resultado final por um fator de segurança de 1,1 e o valor resultante é a tonelagem da prensa dobradeira que pode escolher.

Se a relação largura/espessura (V/S) não for igual a 9 e a relação raio/largura não for igual a 0,16, a calculadora acima não será válida.

Reveja o método atualizado de cálculo da força de flexão numa máquina de prensagem.

Em vez disso, utilize o seguinte calculador de força de flexão.

A magnitude da força de flexão é influenciada por factores como a dimensão da peça de trabalho, as propriedades mecânicas do material, a distância entre os fulcros da matriz, o raio de flexão relativo, a folga entre as matrizes, o coeficiente de atrito entre o material e a matriz, o valor mínimo de ângulo de flexãoe o método de flexão.

Consequentemente, é difícil calcular a força de flexão com precisão na teoria.

Na prática, as fórmulas empíricas ou as fórmulas teóricas simplificadas são normalmente utilizadas para o cálculo.

Existem atualmente duas fórmulas principais para calcular a tonelagem da prensa dobradeira que são populares.

A primeira fórmula é habitualmente utilizada na China e a segunda noutros países.

No entanto, independentemente da fórmula utilizada, o cálculo da pressão de prensagem necessária é basicamente o mesmo. De seguida, apresento estas duas fórmulas separadamente.

onde,

Por exemplo:

Espessura da placa S=4mm, largura L=3m, σb=450N/mm²

Geralmente, a largura da ranhura V=S*8

Por conseguinte, P=650*4²*3/4*8=975 (KN) = 99,5 (Ton)

O resultado obtido com a fórmula da força de flexão é muito semelhante aos dados da tabela de forças de flexão.

Note-se que o método #1 para calcular a tonelagem da quinadora de prensas se baseia em material de aço.

Se o material for aço inoxidável, alumínio ou latão, é possível ajustar facilmente os resultados do cálculo multiplicando-os pelos coeficientes indicados na tabela seguinte.

| Material | Coeficientes |

| Aço macio | 1 |

| Aço inoxidável | 1.6 |

| Alumínio | 0.65 |

| Latão | 0.5 |

Por exemplo:

Espessura da placa S=4mm, largura L=3m, σb=450N/mm²

Geralmente, a largura da ranhura V=S*8

Por conseguinte, P=1,42*450*4²*3/48=958,5 (KN) = 96 (Ton)

A chave para folha de dobragem O método de cálculo da força de flexão de um metal com diferentes materiais consiste em determinar a resistência à tração desse material específico e, em seguida, calcular a força de flexão necessária utilizando a fórmula acima.

A tabela de resistência à tração abaixo pode servir de referência:

| Material | Suave (N/mm²) | Duro (N/mm²) |

|---|---|---|

| Chumbo | 25 – 40 | – |

| Lata | 40 – 50 | – |

| Alumínio | 93 | 1710 |

| Liga de alumínio tipo 4 | 230 | 480 |

| Duralumínio | 260 | 480 |

| Zinco | 150 | 250 |

| Cobre | 220 – 280 | 300 – 400 |

| Latão (70:30) | 330 | 530 |

| Latão (60:40) | 380 | 490 |

| Bronze fosforoso / Bronze | 400 – 500 | 500 – 750 |

| Prata níquel | 350 – 450 | 550 – 700 |

| Ferro laminado a frio | 320 – 380 | – |

| Aço .1% Carbono | 320 | 400 |

| Aço .2% Carbono | 400 | 500 |

| Aço .3% Carbono | 450 | 600 |

| Aço .4% Carbono | 560 | 720 |

| Aço .6% Carbono | 720 | 900 |

| Aço .8% Carbono | 900 | 1100 |

| Aço 1.0% Carbono | 1000 | 1300 |

| Aço silício | 550 | 650 |

| Aço inoxidável | 650 – 700 | – |

| Níquel | 440 – 500 | 570 – 630 |

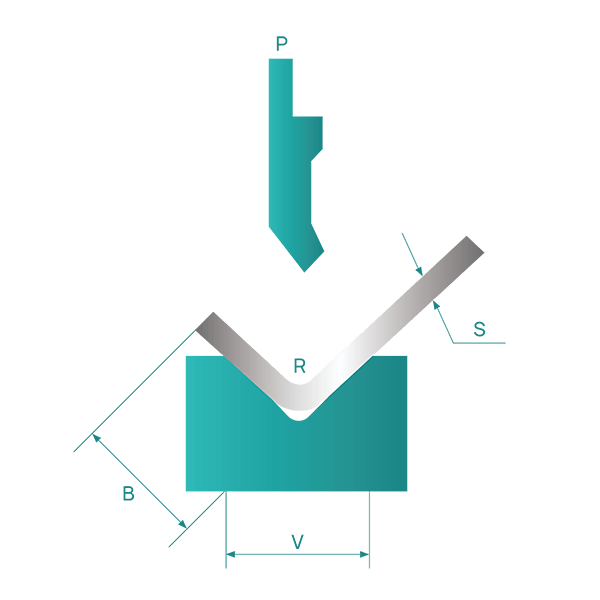

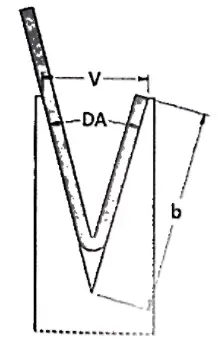

Na flexão de ar, a largura de abertura V do matriz inferior é normalmente escolhido para ser 8 a 10 vezes a espessura da folha, S.

Fabricantes de prensas dobradeiras frequentemente listam os valores correspondentes da largura da matriz, V, e do diâmetro interno, r, da peça de trabalho de flexão na sua tabela de parâmetros de força de flexão.

Regra geral,

r=(0,16~0,17)V

No entanto, quando o raio interior não é igual a (0,16-0,17)V, a fórmula de cálculo acima já não é aplicável.

Nestes casos, é necessário referir-se a um novo método de cálculo para determinar a força de flexão necessária ou a tonelagem da prensa dobradeira.

A calculadora é a seguinte:

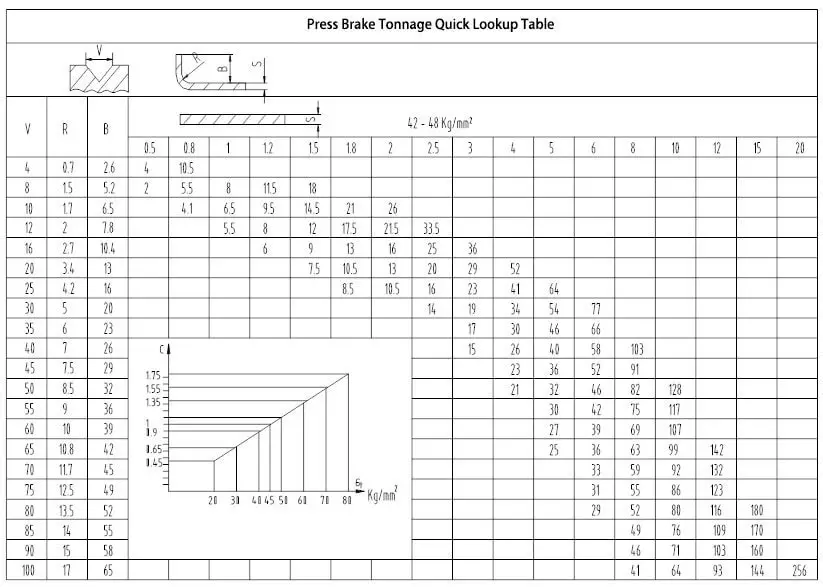

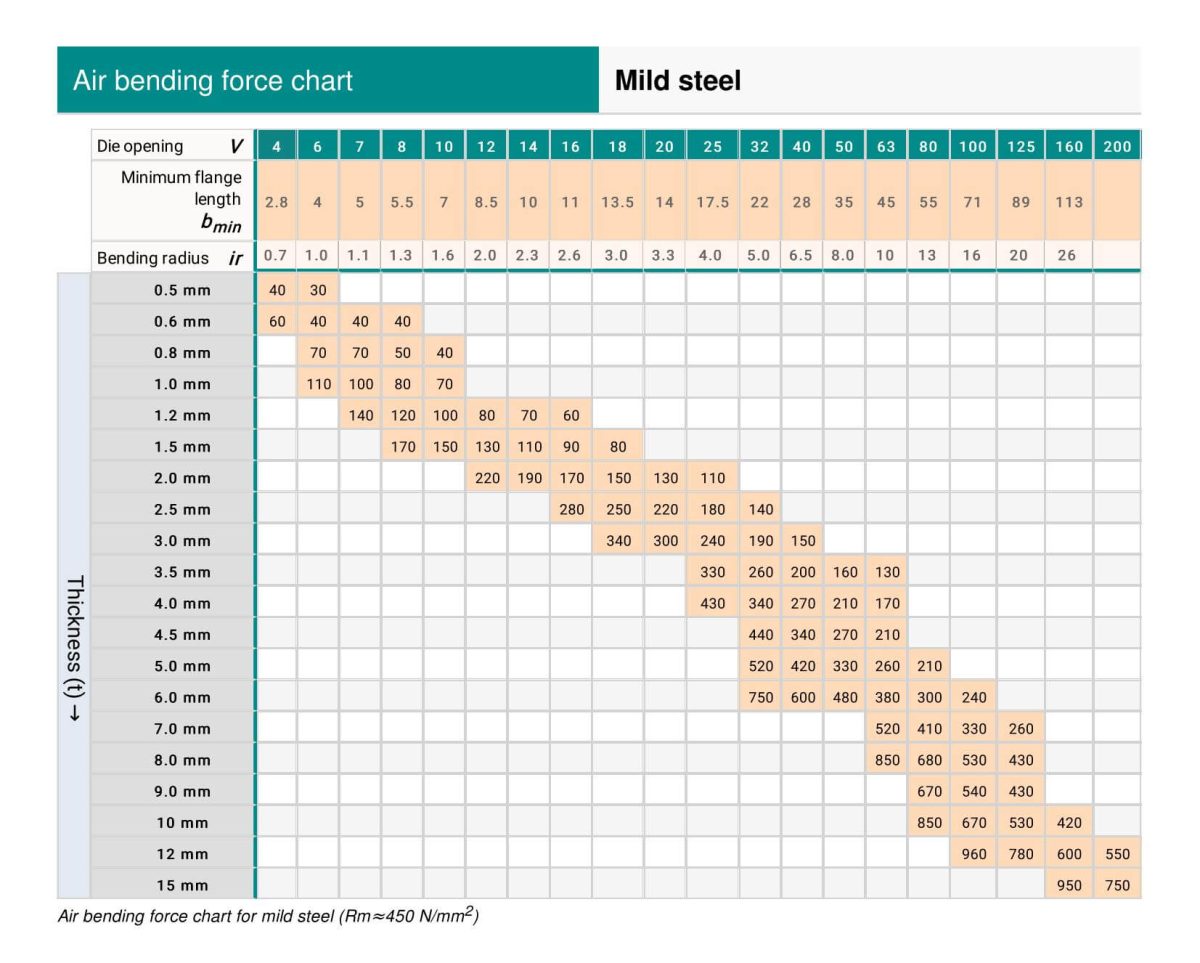

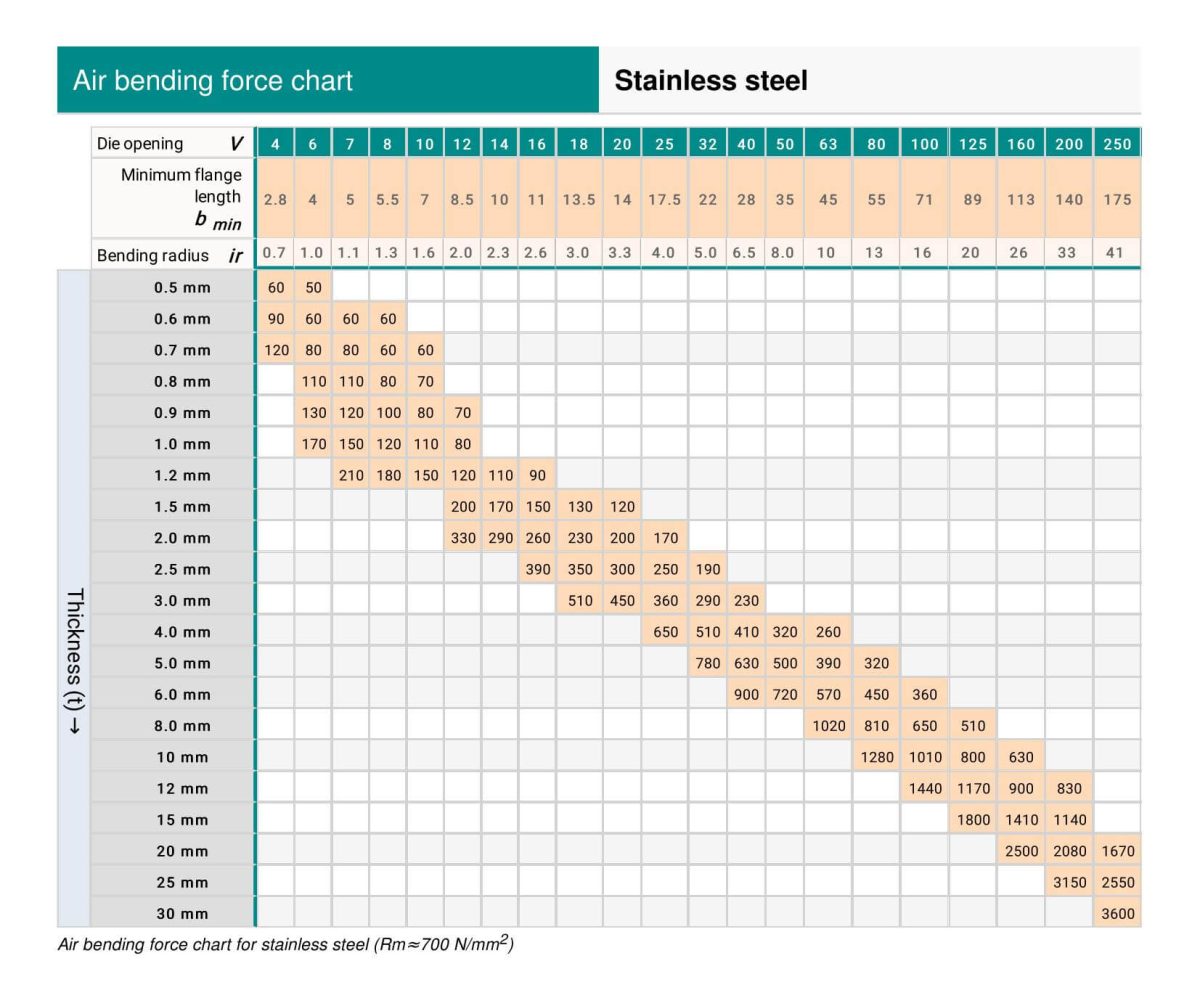

A tabela de tonelagem da prensa dobradeira abaixo pode ajudá-lo a determinar a força de flexão necessária com facilidade.

Para obter instruções sobre como ler um diagrama de tonnag de uma prensa dobradeira, consulte este post.

Ver também:

Dados de V, R, B

Como ler os diagramas de tonelagem da prensa dobradeira?

A tonelagem indicada na tabela de tonelagem da prensa dobradeira baseia-se numa chapa metálica com uma resistência à tração de σb=450N/mm² e um comprimento de L=1m.

Agora que tem a dobragem diagrama de forçasO passo seguinte é perceber como localizar a tonelagem da quinadora na tabela.

Partindo do princípio de que o seu chapa metálica tem uma espessura de 4 mm, a regra geral é que a abertura em V da matriz inferior deve ser 8 vezes a espessura da folha.

No entanto, quando se trata de placas mais grossas, é necessária uma abertura em V maior.

As aberturas em V recomendadas, indicadas a seguir, podem servir de referência:

| S | 0,5-3mm | 3-8mm | 9-10mm | >12mm |

| V | 6*S | 8*S | 10*S | 12*S |

Consideremos uma chapa metálica com uma espessura de 4 mm.

Tipicamente, a abertura em véu da matriz inferior deve ser 8 vezes a espessura da chapa. No entanto, para chapas mais grossas, a abertura do veio deve ser maior.

Para determinar a tonelagem de prensa dobradeira necessária, é necessário consultar a tabela de tonelagem de prensa dobradeira.

Primeiro, encontre a linha com um valor de espessura de "4" e, em seguida, determine o valor correspondente da abertura do veio de 32 (4 * 8).

A intersecção da linha e da coluna onde os valores "4" e "32" se encontram indica uma tonelagem de 330 KN.

Se precisarmos de dobrar uma folha de 4mm com 3 metros de comprimento, a tonelagem necessária seria de 330 * 3 = 990 KN, ou aproximadamente 101 toneladas. Neste caso, recomendamos a escolha de uma prensa dobradeira com uma tonelagem de pelo menos 100 toneladas.

No entanto, é preferível optar por uma tonelagem maior, como 120 toneladas, uma vez que a vida útil da máquina será mais longa se funcionar a plena carga durante longos períodos de tempo.

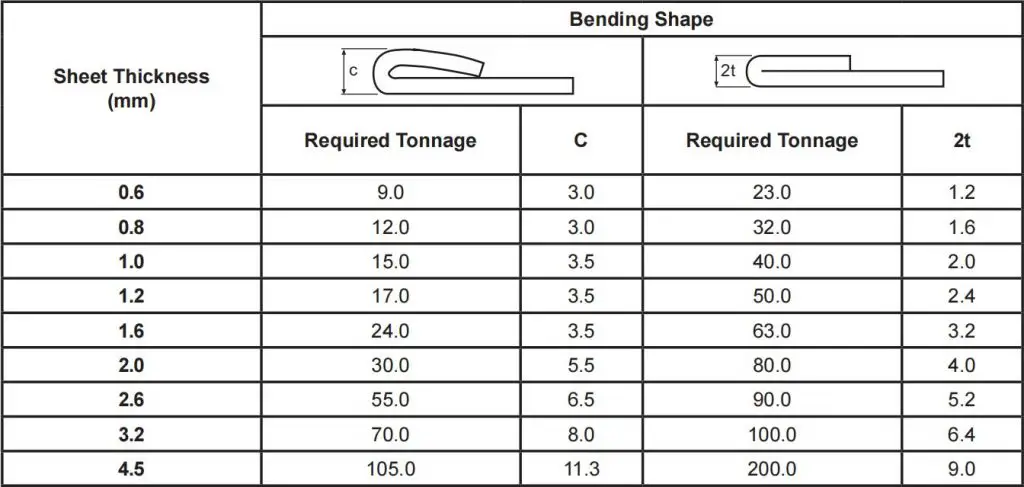

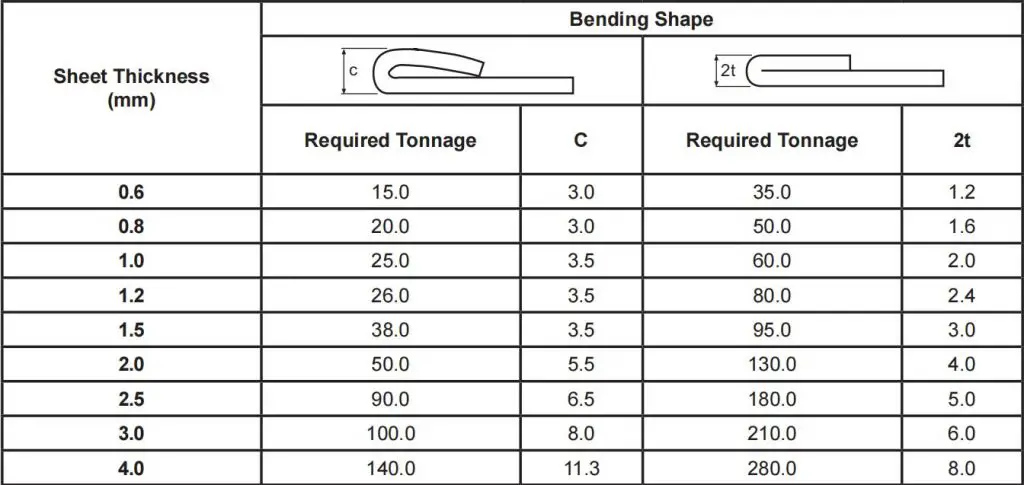

Hemming é um tipo de flexão que requer uma maior quantidade de tonelagem em comparação com a dobragem de ar normal.

Os quadros seguintes ilustram a tonelagem necessária para as operações de bainha e de costura.

(1) Tabela de tonelagem de bainhas e costuras para aço macio

Nota: A tonelagem necessária é indicada por 1 metro de comprimento

(2) Tabela de tonelagem de bainhas e costuras para aço inoxidável

Nota: A tonelagem necessária é indicada por 1 metro de comprimento

Durante a dobragem de chapas metálicas, é necessário um raio de dobragem no ponto de dobragem, que não deve ser demasiado grande ou demasiado pequeno, mas deve ser selecionado adequadamente. Se o raio de curvatura for demasiado pequeno, é fácil provocar fissuras no ponto de curvatura, ao passo que se o raio de curvatura for demasiado grande, a curvatura pode rebentar.

O raio de curvatura ótimo (raio de curvatura interior) para vários materiais de diferentes espessuras é apresentado no quadro seguinte.

Valor mínimo do raio de curvatura (mm)

| Ciência dos materiais | Recozimento Estado | Estado de endurecimento por trabalho a frio | ||

| Posição correspondente entre a direção da curva de flexão e a direção da fibra | ||||

| vertical | paralelo | vertical | paralelo | |

| 08, 10 | 0.1t | 0.4t | 0.4t | 0.8t |

| 15, 20 | 0.1t | 0.5t | 0.5t | 1.0t |

| 25, 30 | 0.2t | 0.6t | 0.6t | 1.2t |

| 4550 | 0.5t | 1.0t | 1.0t | 1.7t |

| 65Mn | 1.0t | 2.0t | 2.0t | 3.0t |

| Alumínio | 0.1t | 0.35t | 0.5t | 1.0t |

| Cobre | 0.1t | 0.35t | 1.0t | 2.0t |

| Latão macio | 0.1t | 0.35t | 0.35t | 0.8t |

| Latão semi-duro | 0.1t | 0.35t | 0.5t | 1.2t |

| Bronze fosforoso | / | / | 1.0t | 3.0t |

Os dados da tabela acima são óptimos e apenas para referência. De facto, o arredondamento da lâmina de dobragem do fabricante é normalmente de 0,3, sendo que algumas lâminas de dobragem têm um arredondamento de 0,5.

Para chapas de aço de baixo teor de carbono normais, à prova de ferrugem placas de alumínioNo caso de placas de latão, placas de cobre, etc., um arredondamento interior de 0,2 é geralmente suficiente. No entanto, para alguns aço de alto carbonoalumínio duro e alumínio super duro, este tipo de arredondamento por flexão pode provocar fracturas por flexão ou fissuras no arredondamento exterior.

As peças de dobragem de chapa metálica requerem um raio de dobragem r na dobragem. Normalmente, as plantas das peças de chapa metálica têm marcações claras para o raio de curvatura. O tamanho final após a dobragem é determinado pelo raio de punção r0 e o montante de dorso da mola △r, ou seja,

r = r0 + △r.

Na produção real, o raio de punção r0 utilizado é predominantemente entre 0,3 e 0,5 mm, o que pode ser considerado uma constante e tem um impacto menor no raio de curvatura, pelo que pode ser frequentemente ignorado. Isto significa que o raio de curvatura r está intimamente relacionado com o retorno elástico △r.

No entanto, a magnitude do retorno elástico está relacionada com a pressão de flexão, que por sua vez é determinada pela largura da ranhura da matriz B e pela espessura da chapa t. Um aumento na largura da ranhura da matriz B reduz a pressão de flexão e aumenta o retorno elástico, enquanto uma diminuição em B aumenta a pressão de flexão e reduz o retorno elástico.

Por conseguinte, em determinadas condições da máquina de dobragem, os factores que mais influenciam o raio de dobragem são o raio do punção r, a largura da ranhura da matriz B e a espessura da chapa t.

A seguinte fórmula pode ser utilizada para calcular o travão de prensa raio de curvatura:

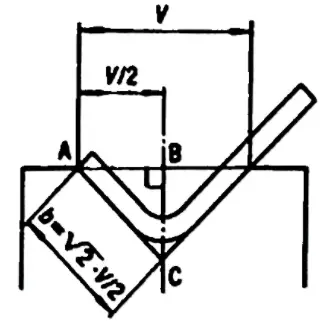

A aresta interior mínima é o lado mais curto que pode ser dobrado sem que a chapa metálica escorregue para o veio durante a dobragem.

De facto, a chapa metálica deve estar em ambos os lados do veio enquanto atinge o ângulo necessário, caso contrário, deslizará para o interior do veio com subsequentes resultados insatisfatórios.

A aresta interior mínima pode ser calculada através da seguinte fórmula:

Se o ângulo necessário for de 90°, bordo interno mínimo = V x 0,67

Esta fórmula deriva de um cálculo geométrico, uma vez que a aresta interior mínima é a diagonal de um quadrado com lado=V/2. Depois, tendo em conta o raio, o resultado é aproximado a V x 0,67.

Se o ângulo requerido for diferente de 90°, a aresta interior mínima também será diferente, uma vez que o lado mais curto que pode estar sobre o veio depende do ângulo.

De facto, se um perfil tiver um ângulo agudo, a chapa metálica será empurrada mais para dentro do veio da matriz e, por conseguinte, o lado tem de ser mais comprido.

Por outro lado, se um perfil tiver um ângulo obtuso, necessita de um lado mais curto para assentar num molde. Por este motivo, é necessário utilizar factores de correção para calcular o bordo interior mínimo adequado.

| Ângulo | Factores de correção |

| 30° | B = (V x 0,67) x 1,6 |

| 60° | B = (V x 0,67) x 1,1 |

| 90° | B = (V x0,67) x 1,0 |

| 120° | B = (V x 0,67) x 0,9 |

| 150° | B = (Vx 0,67) x 0,7 |

A fórmula de cálculo para a borda de flexão mínima é diferente para diferentes ângulos de flexão, que podem ser encontrados na tabela abaixo.

| 165° | 135° | 120° | 90° | 60° | 45° | 30° |

| 0.51×V | 0.55×V | 0.58×V | 0.71×V | 1×V | 1.31×V | 1.94×V |

Dobragem em L

Tabela de referência para o raio de curvatura interior R e a altura mínima de curvatura de materiais finos laminados a frio chapa de aço materiais:

| Número de série | Espessura do material | Largura da ranhura côncava | Punção R | Altura mínima de flexão |

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0.8/0.2 | 3.7 |

| 4 | 1.0 | 6 | 1/0.2 | 4.4 |

| 5 | 1.2 | 8 (ou 6) | 1/0.2 | 5.5/4.5 |

| 6 | 1.5 | 10 (ou 8) | 1/0.2 | 6.8/5.8 |

| 7 | 2.0 | 12 | 1.5/0.5 | 8.3 |

| 8 | 2.5 | 16(14) | 1.5/0.5 | 10.7/9.7 |

| 9 | 3.0 | 18 | 2/0.5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4.0 | 25 | 3 | 16.5 |

Dobragem em Z

A dimensão mínima de flexão L para a flexão em Z de chapas metálicas com diferentes espessuras é apresentada no quadro seguinte:

Altura mínima da curva em Z:

| Número de série | Espessura do material | Largura da ranhura côncava | Punção R | Altura da curva em Z L |

| 1 | 0.5 | 4 | 0.2 | 8.5 |

| 2 | 0.6 | 4 | 0.2 | 8.8 |

| 3 | 0.8 | 5 | 0.8/0.2 | 9.5 |

| 4 | 1.0 | 6 | 1/0.2 | 10.4 |

| 5 | 1.2 | 8(6) | 1/0.2 | 11.7(10.7) |

| 6 | 1.5 | 10(8) | 1/0.2 | 13.3(12.3) |

| 7 | 2.0 | 12 | 1.5/0.5 | 14.3 |

| 8 | 2.5 | 16(14) | 1.5/0.5 | 18.2(17.2) |

| 9 | 3.0 | 18 | 2/0.5 | 20.1 |

| 10 | 3.5 | 20 | 2 | 22 |

| 11 | 4.0 | 25 | 3 | 25.5 |

Ângulo de flexão do ressalto:

Δα = b - a

onde:

b - Ângulo real da peça de trabalho após o ressalto

a - Ângulo da matriz

Dimensão do ângulo de ressalto:

Os ângulos de ressalto para a flexão pneumática de ângulo simples de 90° são apresentados no quadro seguinte.

| Material | r/t | Espessura t(mm) | ||

| <0.8 | 0.8~2 | >2 | ||

| Aço de baixo carbono | <1 | 4° | 2° | 0° |

| Latão, σb=350MPa | 1~5 | 5° | 3° | 1° |

| Alumínio, zinco | >5 | 6° | 4° | 2° |

| Aço de carbono médio, σb=400-500MPa | <1 | 5° | 2° | 0° |

| Latão duro, σb=350-400MPa | 1~5 | 6° | 3° | 1° |

| Cobre duro, σb=350-400MPa | >5 | 8° | 5° | 3° |

| Aço de alto carbono, σb>550Mpa | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

Factores que afectam o ressalto e medidas para reduzir o ressalto:

O tipo de material que está a ser dobrado é crucial para determinar a tonelagem necessária. Diferentes materiais apresentam diferentes resistências à tração, o que tem um impacto direto na força necessária para dobrar. Por exemplo, o aço macio tem uma resistência à tração de aproximadamente 400 MPa, enquanto o aço inoxidável pode atingir cerca de 600 MPa ou mais. Esta diferença significa que é necessária mais força para dobrar o aço inoxidável em comparação com o aço macio. Além disso, a espessura do material desempenha um papel significativo; os materiais mais espessos exigem uma força exponencialmente maior para conseguir a dobragem desejada. Uma folha de aço inoxidável com 10 mm de espessura exigirá muito mais tonelagem do que uma folha com 2 mm de espessura.

A espessura do material é diretamente proporcional à tonelagem necessária. Os materiais mais espessos requerem mais força para dobrar. Esta relação não é linear, mas exponencial; duplicar a espessura do material mais do que duplica a tonelagem necessária. Por exemplo, se uma folha de 5 mm de espessura requer 50 toneladas de força, uma folha de 10 mm de espessura pode requerer mais de 100 toneladas. Por conseguinte, a medição exacta e a contabilização da espessura do material são essenciais no cálculo da tonelagem.

A dimensão da abertura da matriz, ou da matriz em V, é um fator crítico nos requisitos de tonelagem. As aberturas de matriz mais pequenas requerem uma tonelagem mais elevada, uma vez que o material tem de ser pressionado num espaço mais estreito, aumentando a resistência. Por exemplo, uma abertura de matriz de 30 graus pode exigir menos força do que uma abertura de matriz de 10 graus para o mesmo material e espessura. Por outro lado, as aberturas maiores requerem menos força, facilitando o processo de dobragem.

Diferentes métodos de dobragem requerem diferentes níveis de força. A dobragem por ar, a dobragem por baixo e a cunhagem são os três principais métodos utilizados nas operações de prensagem. A dobragem por ar envolve a pressão do material num molde em V, mas não totalmente, o que requer a menor quantidade de tonelagem. Este método permite algum retorno elástico, que deve ser tido em conta no ângulo final. A dobragem inferior, que pressiona o material até ao fundo da matriz, requer mais força devido ao aumento da resistência do material. A cunhagem, o método mais intensivo em termos de força, envolve pressionar o material completamente para dentro da matriz, permitindo dobras precisas com um mínimo de retorno elástico. O impacto único de cada método no material determina a tonelagem necessária.

O tipo e o estado das ferramentas utilizadas nas operações de prensagem também afectam o cálculo da tonelagem. Diferentes tipos de matrizes e punções têm diferentes requisitos de força. Por exemplo, as ferramentas de pescoço de ganso, concebidas para evitar a interferência com a peça de trabalho, necessitam de um manuseamento cuidadoso para evitar o excesso de tonelagem, o que pode levar a danos no equipamento. Ferramentas em bom estado de conservação garantem uma dobragem mais precisa e eficiente, enquanto que ferramentas gastas ou danificadas podem aumentar a força necessária e comprometer a qualidade da dobragem.

É crucial ter em conta a capacidade da própria prensa dobradeira. A tonelagem calculada não deve exceder a capacidade nominal da máquina, uma vez que a sobrecarga pode levar a danos no equipamento, como a deformação da base ou do cilindro. Assegurar que a prensa dobradeira funciona dentro da sua capacidade não só evita danos, como também prolonga a vida útil da máquina. Por exemplo, se uma prensa dobradeira estiver classificada para 100 toneladas, é essencial calcular cuidadosamente a tonelagem necessária para cada trabalho, para evitar exceder este limite.

As condições ambientais, como a temperatura e a humidade, podem afetar as propriedades dos materiais e, consequentemente, a tonelagem necessária. Por exemplo, os materiais podem tornar-se mais frágeis em temperaturas mais frias, exigindo diferentes ajustes de manuseamento e força. Além disso, a humidade pode afetar certos materiais, como o alumínio, que pode absorver a humidade e alterar as suas caraterísticas. A consideração destes factores garante operações de quinagem mais precisas e fiáveis.