Já alguma vez se perguntou como é que uma folha de metal plana é transformada numa forma complexa? As prensas dobradeiras são os heróis desconhecidos do mundo da produção, dobrando e moldando o metal com uma precisão incrível. Neste artigo, vamos mergulhar no fascinante mundo das prensas dobradeiras, explorando a sua história, tipos e componentes principais. Prepare-se para descobrir como essas máquinas poderosas revolucionaram a indústria de fabricação de metais!

Uma prensa dobradeira é uma máquina-ferramenta sofisticada utilizada principalmente para dobrar chapa metálica e material de chapa com elevada precisão. Este equipamento versátil forma curvas pré-determinadas fixando a peça de trabalho entre um punção e uma matriz correspondentes, fornecendo resultados de fabrico precisos e repetíveis para várias indústrias, incluindo a automóvel, a aeroespacial e a construção.

Operando através de sistemas de energia hidráulicos, mecânicos ou servo-eléctricos, as prensas dobradoras exercem uma força controlada para transformar chapas metálicas planas em formas tridimensionais complexas. O processo de dobragem envolve o posicionamento da peça de trabalho na matriz inferior e, em seguida, a descida do punção superior para criar o ângulo de dobragem desejado. As prensas dobradeiras modernas incorporam frequentemente tecnologia CNC (Controlo Numérico Computadorizado), permitindo sequências de dobragem programáveis e maior produtividade.

As prensas dobradeiras oferecem uma vasta gama de capacidades de dobragem, desde simples dobras de 90 graus até à complexa conformação multi-eixo. Podem lidar com vários materiais, incluindo aço macio, aço inoxidável, alumínio e até ligas especializadas, com espessuras que vão desde chapas finas a placas grossas. A capacidade da máquina é normalmente medida em tonelagem, indicando a força máxima que pode aplicar durante a operação de dobragem.

Uma prensa de travões e uma prensa de travões são a mesma coisa? De facto, os termos "prensa de travões" e "prensa de travões" são sinónimos e utilizados indistintamente na indústria metalúrgica. Ambos se referem à mesma máquina concebida para operações de precisão de dobragem e conformação de metais. Esta equivalência linguística sublinha o papel fundamental do equipamento nos processos de fabrico de chapa metálica.

Para aqueles que procuram uma compreensão mais abrangente das prensas dobradeiras, incluindo o seu desenvolvimento histórico, os avanços tecnológicos e a etimologia do termo, consulte o artigo detalhado abaixo. Este recurso fornece informações valiosas sobre a evolução da tecnologia de prensas dobradeiras e o seu impacto significativo nas práticas de fabrico modernas.

Este vídeo pode ajudá-lo a compreender o processo de dobragem de chapas metálicas peças utilizando uma prensa dobradeira.

Ler mais:

As prensas dobradeiras são máquinas indispensáveis na indústria de fabrico de metais, permitindo a dobragem e a conformação precisas de chapas metálicas para criar uma vasta gama de estruturas e componentes. Estas ferramentas versáteis são classificadas em três categorias principais: prensas dobradeiras mecânicas, hidráulicas e eléctricas. Cada tipo oferece vantagens e características operacionais distintas, o que torna crucial compreender as suas nuances ao selecionar a prensa dobradeira ideal para requisitos de fabrico específicos.

Prensa mecânica Os travões utilizam um sistema acionado por um volante para alimentar a operação de dobragem. O volante, alimentado por um motor elétrico, armazena energia cinética que é depois transferida através de um mecanismo de embraiagem para acionar o cilindro da prensa. Este design oferece uma solução económica para a conformação de metal, particularmente adequada para pequenas oficinas de fabrico ou operações com restrições orçamentais.

A simplicidade do sistema mecânico contribui para custos iniciais mais baixos e requisitos de manutenção reduzidos em comparação com alternativas hidráulicas ou eléctricas. As prensas dobradeiras mecânicas destacam-se na produção de grandes volumes de curvas simples, onde o seu curso consistente e as capacidades de ciclo rápido podem aumentar a produtividade.

No entanto, a natureza fixa do sistema de ligação mecânica impõe certas limitações. O controlo de precisão da posição do êmbolo e da força de quinagem é geralmente menos refinado do que nos sistemas hidráulicos ou eléctricos. Isto pode afetar a precisão de dobras complexas ou quando se trabalha com materiais mais exigentes que requerem uma modulação precisa da força.

Vantagens:

Desvantagens:

Embora as prensas dobradeiras mecânicas possam não ter a versatilidade dos sistemas hidráulicos ou eléctricos, continuam a ser uma opção viável para aplicações específicas. A sua rentabilidade e fiabilidade em tarefas de dobragem simples e de grande volume fazem delas uma presença duradoura nas oficinas de fabrico de metal.

Prensa hidráulica Os travões utilizam um sistema hidráulico sofisticado para acionar o êmbolo, permitindo uma distribuição significativamente melhorada da pressão e da força durante o processo de quinagem. Esta potência amplificada, que normalmente varia entre 20 e 2000 toneladas, facilita uma dobragem mais precisa e um controlo superior em comparação com as contrapartes mecânicas. O sistema hidráulico permite um controlo de curso infinitamente variável, permitindo que os operadores alcancem ângulos de curvatura complexos com uma precisão notável, muitas vezes com ±0,1 graus.

Estas máquinas são excelentes em termos de adaptabilidade, acomodando facilmente várias espessuras de metal e composições de ligas através de definições de pressão programáveis. As prensas dobradeiras hidráulicas modernas incorporam frequentemente sistemas CNC, permitindo o posicionamento automático de vários eixos e a monitorização do ângulo de dobragem em tempo real. Esta integração resulta numa repetibilidade excecional e na capacidade de executar sequências de quinagem complexas e de vários passos com movimentos suaves e controlados.

Embora as prensas dobradeiras hidráulicas geralmente exijam um investimento inicial mais elevado, a sua versatilidade e desempenho justificam frequentemente o custo em aplicações de grande volume ou de precisão crítica. São particularmente valorizadas em indústrias como a aeroespacial, a automóvel e o fabrico por medida, onde a variabilidade dos materiais e as geometrias complexas das peças são comuns.

Vantagens:

Desvantagens:

As prensas dobradeiras eléctricas utilizam sistemas avançados de acionamento servo-elétrico para controlar o movimento do cilindro, permitindo operações de dobragem de alta velocidade, precisas e energeticamente eficientes. Estas máquinas de última geração utilizam sistemas de controlo de circuito fechado com mecanismos de acionamento por fuso de esferas ou correia, oferecendo uma precisão de posicionamento e repetibilidade superiores em comparação com alternativas hidráulicas ou mecânicas. Os servomotores proporcionam um controlo dinâmico da força ao longo do ciclo de quinagem, permitindo geometrias de peças complexas e estratégias de quinagem adaptáveis.

As principais vantagens das prensas dobradeiras eléctricas incluem

No entanto, as prensas eléctricas também têm algumas limitações:

Ao selecionar uma prensa dobradeira para a sua oficina, considere factores como as geometrias típicas das peças, as espessuras dos materiais, o volume de produção e os custos de energia. As prensas dobradeiras eléctricas são excelentes em aplicações que requerem alta precisão, mudanças frequentes de ferramentas e tamanhos de lotes variados. São particularmente adequadas para materiais de espessura fina a média e operações de conformação complexas em indústrias como a aeroespacial, dispositivos médicos e fabrico de chapas metálicas de precisão.

Para oficinas que lidam principalmente com materiais de calibre pesado ou que requerem uma tonelagem extremamente elevada, as prensas dobradeiras hidráulicas podem ainda ser a escolha preferida. No entanto, os avanços contínuos na tecnologia de acionamento elétrico continuam a expandir as capacidades e a gama de aplicações das prensas dobradeiras eléctricas, tornando-as uma opção cada vez mais versátil e eficiente para operações modernas de conformação de metal.

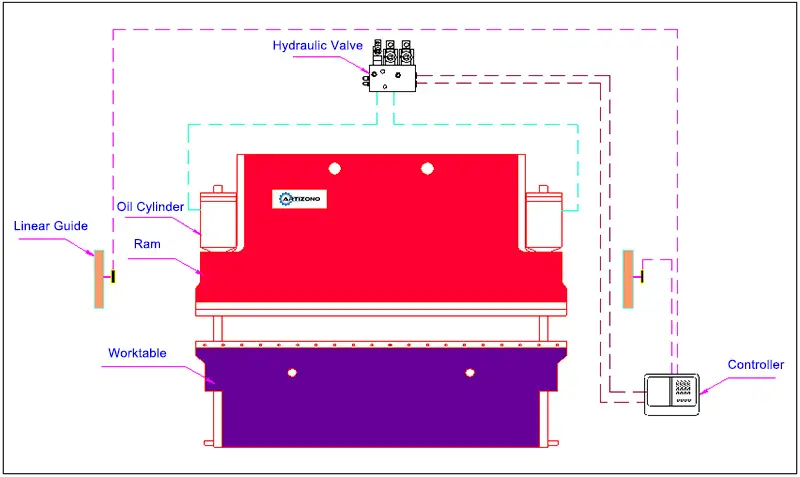

Estrutura e cama

A estrutura e a base formam a base crítica de uma prensa dobradeira, concebida a partir de ligas de aço de alta resistência para suportar forças extremas durante as operações de dobragem. A base, normalmente construída com uma superfície rectificada de precisão, proporciona uma plataforma horizontal estável para a colocação da peça de trabalho. A estrutura, concebida com análise de elementos finitos (FEA) para uma distribuição óptima das tensões, suporta o êmbolo, o sistema hidráulico e os componentes auxiliares, mantendo a rigidez para garantir a precisão da dobragem.

Ram e Die

O êmbolo e o molde são os principais elementos funcionais de uma prensa dobradeira. O cilindro, acionado por sistemas hidráulicos ou servo-eléctricos, aplica uma força controlada com precisão à peça de trabalho. Os aríetes modernos incorporam sistemas avançados de feedback de posição para uma precisão ao nível dos microns. A matriz, um componente de ferramentas intermutável, define o perfil de dobragem. Os principais tipos de matrizes incluem:

Os materiais de matriz avançados, como o aço rápido (HSS) ou as variantes com ponta de carboneto, oferecem uma vida útil prolongada da ferramenta e precisão em ambientes de produção de grande volume.

Calibre traseiro

O sistema de medição do fundo é crucial para garantir a precisão dimensional nas operações de dobragem. É constituído por dedos controlados por CNC que posicionam com precisão a peça de trabalho relativamente à linha de quinagem. Os sistemas modernos de medição de costas apresentam:

Estas características avançadas permitem resultados de quinagem consistentes em diversos tipos e espessuras de materiais.

Controlos

Os sistemas de controlo de prensas dobradeiras evoluíram significativamente, desde interfaces manuais básicas a sistemas CNC sofisticados com capacidades da Indústria 4.0. As características de controlo mais avançadas incluem:

Estes controlos avançados garantem resultados de quinagem precisos e repetíveis, optimizando a eficiência da máquina e reduzindo os tempos de preparação.

Características de segurança

As prensas dobradeiras modernas incorporam sistemas de segurança abrangentes para proteger os operadores e manter a produtividade. As principais características de segurança incluem:

Além disso, muitas prensas dobradeiras apresentam agora interfaces de realidade aumentada (AR) para orientação do operador e capacidades de diagnóstico remoto para manutenção e suporte melhorados.

Este sistema integrado de componentes avançados e características inteligentes garante que as prensas dobradeiras modernas proporcionam uma precisão de dobragem superior, eficiência operacional e segurança no local de trabalho nos processos de fabrico de metal.

Leitura relacionada: Partes e funções da prensa dobradeira que você deve conhecer

Quantos tipos de prensas dobradeiras existem?

Existem vários tipos de prensas dobradeiras, mas as mais utilizadas são as prensas dobradeiras hidráulicas de movimento descendente e as prensas dobradeiras CNC, consoante o método de classificação utilizado.

Vamos aprender mais sobre ele através dos seguintes métodos de classificação:

As prensas dobradeiras podem ser classificadas com base no seu mecanismo de geração de força em quatro tipos principais: Travões de prensa mecânicos, pneumáticos, hidráulicos e servo-eléctricos.

(1) Travão de prensa mecânico

As prensas mecânicas utilizam um mecanismo de manivela acionado por um volante para gerar o movimento vertical do cilindro. Este sistema oferece um funcionamento a alta velocidade e é adequado para a produção de grandes volumes de peças simples. No entanto, tem uma flexibilidade limitada no ajuste do curso e no controlo da força.

(2) Travão de prensa pneumático

As prensas dobradeiras pneumáticas utilizam ar comprimido para acionar o movimento do cilindro. Estas máquinas são normalmente utilizadas para aplicações ligeiras, oferecendo tempos de ciclo rápidos e um funcionamento limpo. Embora forneçam uma força consistente ao longo do curso, a sua capacidade de dobragem é geralmente limitada em comparação com outros tipos.

(3) Travão de prensa hidráulico

As prensas dobradeiras hidráulicas utilizam cilindros hidráulicos sincronizados para mover o cilindro. Este sistema oferece um controlo de força superior, permitindo uma dobragem precisa de materiais espessos e formas complexas. Os travões hidráulicos proporcionam flexibilidade no comprimento do curso e no ajuste da velocidade, tornando-os versáteis para várias operações de dobragem.

(4) Travão de prensa servo-elétrico

As prensas dobradeiras servo-eléctricas utilizam um servo-motor para acionar um fuso de esferas ou um mecanismo de correia, aplicando força para mover o cilindro verticalmente. Estas máquinas oferecem elevada precisão, eficiência energética e capacidades de aceleração/desaceleração rápidas. São excelentes em aplicações que requerem um controlo preciso e repetibilidade, como a produção de pequenos lotes de peças complexas.

Historicamente, as prensas dobradeiras mecânicas dominavam o mercado global antes da década de 1950. No entanto, a paisagem mudou significativamente com os avanços na tecnologia hidráulica e a integração de controlos numéricos computorizados (CNC). Atualmente, as prensas dobradeiras hidráulicas tornaram-se a opção mais adoptada em todo o mundo, oferecendo um equilíbrio entre versatilidade, potência e precisão para uma vasta gama de aplicações de conformação de metais. O mercado também tem assistido a uma adoção crescente de modelos servo-eléctricos, particularmente em indústrias que exigem elevada precisão e eficiência energética.

Numa outra perspetiva, as prensas dobradeiras podem ser classificadas em três tipos principais: Travões de prensa manuais, travões de prensa hidráulicos e travões de prensa CNC.

(1) Travão de prensa manual

As prensas dobradeiras manuais, também conhecidas como prensas para chapas metálicas, são o tipo mais básico e tradicional de prensas dobradeiras. Requerem o ajuste manual das dimensões e ângulos de dobragem durante o funcionamento.

Os principais componentes de uma prensa dobradeira manual incluem:

A operação de uma prensa dobradeira manual exige mais habilidade e atenção do que outros tipos. Os operadores devem definir e verificar cuidadosamente os parâmetros de dobragem antes de iniciar a produção em massa. Após a conclusão de um lote, é necessário reajustar as dimensões e os ângulos de quinagem para os ciclos de produção subsequentes.

(2) Travão de prensa hidráulico

As prensas dobradeiras hidráulicas utilizam princípios hidráulicos para gerar uma força substancial para a manipulação de materiais. Estas máquinas oferecem várias vantagens em relação às prensas dobradeiras mecânicas:

Os componentes principais de uma prensa dobradeira hidráulica incluem:

(3) Travão de prensa CNC

As prensas dobradeiras CNC (Controlo Numérico Computadorizado) representam a categoria mais avançada, oferecendo alta precisão, eficiência e automação. As principais características incluem:

Principais componentes de uma prensa dobradeira CNC:

Características avançadas das prensas dobradeiras CNC modernas:

As prensas dobradeiras CNC aumentam significativamente a produtividade, automatizando o processo de dobragem, reduzindo a intervenção do operador e mantendo uma elevada precisão em grandes séries de produção. A integração de sistemas de controlo avançados e de componentes de alta qualidade de fabricantes de renome garante um desempenho e uma fiabilidade excepcionais no fabrico de chapas metálicas.

Classificadas por sincronização, as prensas dobradeiras hidráulicas podem ser categorizadas em três tipos principais, cada um oferecendo vantagens distintas em termos de precisão, controlo e eficiência:

1. Prensa sincrónica de torção

Este tipo utiliza um sistema de barra de torção para manter a sincronização entre o cilindro e a base. A barra de torção liga mecanicamente ambos os lados da máquina, assegurando um movimento paralelo e uma distribuição consistente da força de flexão. Este design é particularmente eficaz para máquinas mais longas e oferece:

2. Prensa sincronizadora electro-hidráulica

Utilizando controlos electrónicos avançados e sistemas hidráulicos de precisão, este tipo oferece uma sincronização e adaptabilidade superiores. As principais características incluem:

3. Prensa dobradeira híbrida

Combinando os melhores aspectos dos sistemas hidráulicos e eléctricos, as prensas de travões híbridas oferecem:

Cada tipo de sistema de sincronização tem os seus próprios méritos e a escolha depende de factores como a precisão necessária, o volume de produção, considerações de eficiência energética e exigências específicas da aplicação. Os sistemas CNC modernos melhoram ainda mais as capacidades destas máquinas, permitindo a dobragem adaptativa, a monitorização do processo em tempo real e a integração com as tecnologias da Indústria 4.0.

As prensas dobradeiras hidráulicas podem ser classificadas com base na sua direção de movimento principal durante a operação de dobragem:

1. Prensa dobradeira de ação ascendente:

Nesta configuração, a viga inferior (base) permanece estacionária enquanto a viga superior (carneiro) se move para cima para realizar a ação de dobragem. A peça de trabalho é posicionada na matriz inferior, e a matriz superior, ligada ao cilindro, move-se para cima para criar a dobra. Esta conceção oferece várias vantagens:

2. Prensa dobradeira de ação descendente:

Este tipo apresenta uma viga superior fixa enquanto a viga inferior se desloca para cima para executar o processo de quinagem. A peça de trabalho é colocada na matriz inferior móvel, que se eleva para se encontrar com a matriz superior fixa. As principais vantagens incluem:

A escolha entre prensas dobradeiras de efeito ascendente e de efeito descendente depende de factores como:

As modernas concepções de prensas dobradeiras hidráulicas podem também incorporar sistemas híbridos que combinam elementos de movimentos ascendentes e descendentes para otimizar o desempenho de aplicações específicas.

Ler mais:

Como funciona um travão de prensa hidráulico?

Uma prensa dobradeira hidráulica funciona utilizando o movimento sincronizado do punção e da matriz, montados nas mesas de trabalho superior e inferior, respetivamente, para obter uma dobragem precisa da chapa metálica através de um sofisticado sistema de transmissão hidráulica.

Uma explicação mais completa:

As prensas dobradeiras hidráulicas modernas integram tecnologia de controlo numérico avançado (CNC), sistemas servo e sistemas hidráulicos de alta precisão para garantir operações de dobragem precisas e repetíveis.

A funcionalidade central da máquina gira em torno da extensão e retração controladas dos cilindros hidráulicos esquerdo e direito. Este movimento é orquestrado pelo sistema CNC, que regula a ação das válvulas proporcionais para acionar o cilindro (viga superior) verticalmente com elevada precisão.

Para conseguir um movimento síncrono do cilindro, o sistema utiliza um mecanismo de controlo em circuito fechado. Este envolve feedback em tempo real de codificadores lineares ou escalas de grelha de alta resolução, combinado com um controlo preciso do fluxo através de válvulas proporcionais servo-operadas. O sistema CNC ajusta continuamente o caudal hidráulico para manter o paralelismo e atingir o ângulo de curvatura desejado.

A interface homem-máquina (HMI) do sistema CNC fornece um ecrã tátil de fácil utilização para programar, monitorizar e simular o processo de quinagem. Esta interface permite aos operadores introduzir geometrias complexas de peças, visualizar a sequência de quinagem e efetuar ajustes em tempo real, se necessário.

Cada cilindro hidráulico está equipado com um circuito de controlo independente, com uma servo-válvula dedicada e uma válvula de enchimento. Esta configuração permite micro-ajustes da posição do cilindro, assegurando uma distribuição óptima da pressão sobre a peça e compensando qualquer deflexão na estrutura da máquina.

O controlador CNC gera sinais digitais que são convertidos em comandos hidráulicos analógicos através de servo-válvulas de resposta elevada. Estas válvulas modulam o fluxo de óleo com uma precisão excecional, permitindo um controlo preciso da posição, da velocidade e da força aplicada do cilindro ao longo do ciclo de quinagem.

As prensas dobradeiras avançadas também incorporam tecnologia de dobragem adaptativa. Ao monitorizar continuamente o ângulo de quinagem em tempo real, utilizando sensores ou sistemas de visão, a máquina pode ajustar automaticamente a posição do cilindro para compensar o retorno elástico do material, variações na espessura da chapa ou alterações nas propriedades do material.

Este sofisticado sistema de controlo permite que a prensa dobradeira realize dobras complexas e multi-ângulo numa única operação, aumentando significativamente a produtividade e a qualidade das peças. Além disso, permite a integração de características automatizadas, tais como o coroamento dinâmico (ajuste automático do feixe inferior para compensar a deflexão) e sistemas automatizados de troca de ferramentas, simplificando ainda mais o processo de dobragem.

Diagrama do princípio de funcionamento da prensa hidráulica

Ler mais:

Vantagens da prensa dobradeira

(1) Versatilidade para pequenos lotes e produção diversificada:

A prensa dobradeira oferece uma flexibilidade excecional com um único conjunto de punção e matriz, permitindo a produção de uma vasta gama de materiais e peças. Esta versatilidade torna-a ideal para o fabrico de pequenos lotes e para o manuseamento eficiente de diversas linhas de produtos.

(2) Matrizes de dobragem rentáveis e duradouras:

As matrizes de prensa dobradeira são extremamente económicas, com cada conjunto a custar normalmente apenas alguns milhares de yuan. O processo de fabrico simples elimina a necessidade de ensaios iterativos, reduzindo os custos iniciais das ferramentas. Além disso, a longevidade destas matrizes, muitas vezes superior a 10 anos, reduz significativamente o custo global de propriedade e de substituição de ferramentas.

(3) Capacidade para produzir peças complexas em forma de "S" e "U":

Enquanto os processos de estampagem se debatem com peças em forma de "U" devido ao retorno elástico do material e a problemas de encaixe do punção, a prensa dobradeira destaca-se nesta área. Ao utilizar múltiplas operações de dobragem, pode formar com precisão formas complexas em "S" e "U", ultrapassando as limitações dos métodos de estampagem tradicionais.

(4) Ótimo para a criação de protótipos de novos produtos:

A adaptabilidade da prensa dobradeira permite a produção de peças com diferentes formas, tamanhos e ângulos, utilizando um único conjunto de ferramentas. Esta caraterística é inestimável para a criação de protótipos e para a produção em pequena escala de novos produtos, eliminando a necessidade de ferramentas dedicadas dispendiosas durante a fase de desenvolvimento.

(5) Conformação de precisão de formas poligonais com várias curvas:

As máquinas de prensagem avançadas podem produzir peças complexas com várias dobras e diferentes alturas de arestas, controlando com precisão o posicionamento do material e os ângulos de dobragem. Esta capacidade permite a criação de formas poligonais complexas com elevada precisão e repetibilidade.

(6) Compensação da deformação para peças longas:

Ao dobrar peças longas, os métodos tradicionais resultam frequentemente em ângulos inconsistentes entre o meio e as extremidades devido à deflexão do feixe. As prensas dobradeiras modernas incorporam sistemas sofisticados de compensação de deflexão que ajustam automaticamente o ângulo de dobragem ao longo do comprimento da peça de trabalho. Esta caraterística assegura curvas rectas e uniformes, reduz os ajustes manuais e melhora significativamente a qualidade e a eficiência da produção de peças longas.

Desvantagens da prensa dobradeira

(1) Limitações da espessura do material:

Embora as prensas dobradeiras possam lidar com uma vasta gama de espessuras de materiais, há limites práticos a considerar. Geralmente, os materiais até 50 mm de espessura podem ser dobrados eficazmente, mas as espessuras superiores requerem uma força de dobragem substancial. A maioria das prensas dobradeiras industriais tem capacidades que variam entre 80t e 400t, o que pode ser insuficiente para materiais extremamente espessos ou ligas de alta resistência.

(2) Potencial de fratura do material:

O processo de dobragem pode induzir concentrações de tensão nas arestas e cantos, particularmente em materiais com rebarbas pré-existentes ou camadas de óxido. Estas concentrações de tensão podem levar a fissuras ou fracturas durante a conformação, comprometendo potencialmente a qualidade do produto e aumentando as taxas de refugo. A preparação adequada do material e a seleção de ferramentas são cruciais para mitigar este risco.

(3) Desafios de indentação da superfície:

A indentação é uma preocupação de qualidade comum nas operações de prensagem. A seleção de matrizes de quinagem inadequadas ou a utilização de conjuntos de matrizes inadequados pode resultar em marcas de superfície inevitáveis. Nos casos em que o acabamento da superfície é crítico, pode ser necessário um pós-processamento adicional, como a retificação. Isto não só aumenta o tempo e o custo de produção, como também requer uma monitorização cuidadosa da espessura final da peça para garantir a precisão dimensional.

(4) Deslizamento do material durante a enformação:

Certos materiais, particularmente aqueles com formas irregulares ou com baixos coeficientes de atrito, podem ser propensos a escorregar durante o processo de dobragem. Enquanto os materiais quadrados geralmente mantêm a estabilidade, as peças irregulares podem deslocar-se, resultando em dobras fora das especificações. Esta questão requer uma fixação cuidadosa e, potencialmente, a utilização de ferramentas antiderrapantes especializadas para garantir resultados consistentes e de alta qualidade.

Ler mais:

Preparação: Antes de operar a prensa dobradeira, realizar uma inspeção completa antes da operação. Assegurar que todos os sistemas de segurança, incluindo cortinas de luz e paragens de emergência, estão funcionais. Verificar se o sistema hidráulico não tem fugas e se a pressão é a ideal. Reunir todos os materiais, ferramentas e equipamento de proteção individual (EPI) necessários. Inspecionar a máquina para detetar quaisquer sinais de desgaste ou danos, particularmente nas superfícies do cilindro, da base e das ferramentas.

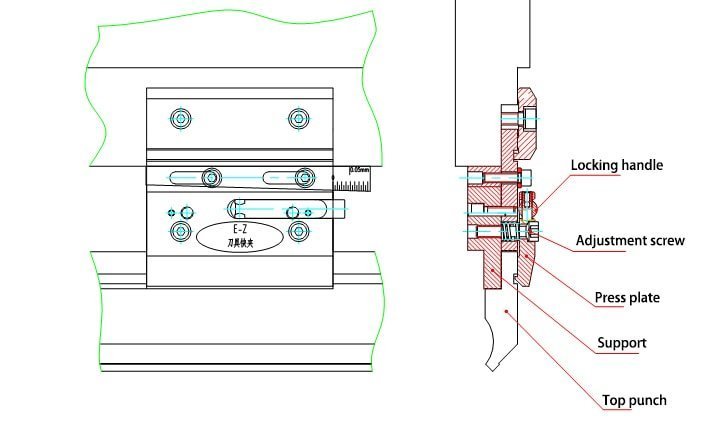

Configuração: Ajustar com exatidão o sistema de calibre traseiro para obter locais de dobragem precisos. Selecionar e instalar a combinação adequada de punção superior e matriz inferior com base na espessura do material e no raio de curvatura desejado. Definir o comprimento e a velocidade do curso do cilindro para corresponder aos requisitos da peça de trabalho. Programar o sistema de controlo CNC com a sequência e os parâmetros de dobragem correctos, se aplicável.

Colocação do material: Posicionar a folha de metal na matriz inferior, assegurando que fica nivelada contra os dedos do calibre posterior. Para peças grandes ou difíceis de manusear, utilize auxiliares de manuseamento de material para evitar o esforço do operador. Alinhe a linha de dobragem precisamente com a linha central da abertura em V da matriz. Para peças complexas, utilize marcadores de dobragem ou sistemas de projeção a laser para garantir um posicionamento preciso.

Dobrar: Iniciar o ciclo de quinagem, mantendo uma aplicação de pressão controlada e constante. Monitorize a progressão do ângulo de quinagem utilizando sistemas digitais de medição de ângulos ou transferidores de ângulos para efetuar ajustes em tempo real. Para dobrar com ar, tenha em conta o retorno elástico do material, dobrando ligeiramente em excesso. Nas operações de dobragem de fundo, assegure o contacto total entre as superfícies do punção e da matriz para obter resultados consistentes.

Inspeção final: Remover cuidadosamente o componente dobrado, evitando quaisquer riscos ou deformações na superfície. Efetuar um controlo de qualidade completo, incluindo a verificação do ângulo de curvatura utilizando ferramentas de medição de precisão. Avalie a precisão dimensional da peça, a consistência da dobragem ao longo do seu comprimento e a ausência de defeitos como fissuras ou desbaste excessivo no raio de dobragem. Para componentes críticos, efetuar ensaios não destrutivos para garantir a integridade estrutural interna.

Utilize equipamento de proteção individual (EPI) adequado: Utilize sempre óculos de segurança com protecções laterais, luvas resistentes a cortes, sapatos de segurança com biqueira de aço e proteção auditiva. Para operações com muito ruído, considere a possibilidade de utilizar proteção auditiva dupla (tampões para os ouvidos e protectores de ouvidos).

Manter um espaço de trabalho limpo e organizado: Manter a área em redor da prensa dobradeira livre de detritos, derrames de óleo e ferramentas desnecessárias. Implementar um sistema 5S (Sort, Set in order, Shine, Standardize, Sustain) para garantir uma óptima organização e segurança.

Nunca contornar ou adulterar as características de segurança: As prensas de travões estão equipadas com mecanismos de segurança cruciais, tais como cortinas de luz, controlos bimanuais, pedais com protecções e botões de paragem de emergência. Teste regularmente estas características e comunique imediatamente quaisquer avarias. A desativação de dispositivos de segurança é estritamente proibida e pode provocar ferimentos graves.

Estar atento aos pontos de aperto e às zonas de esmagamento: Identificar e marcar todas as áreas de perigo potencial. Mantenha as mãos, os dedos e os membros afastados do espaço da matriz, do êmbolo e do calibre traseiro durante o funcionamento. Utilizar dispositivos de alimentação mecânica ou ferramentas manuais corretamente concebidas para a manipulação de peças pequenas, sempre que possível.

Implementar um programa de manutenção abrangente: Realize inspecções visuais diárias e siga um programa de manutenção preventiva de acordo com as orientações do fabricante. Preste especial atenção aos sistemas hidráulicos, componentes eléctricos e ligações mecânicas. Documentar todas as actividades de manutenção e resolver prontamente quaisquer irregularidades.

Assegurar a formação e certificação adequadas: Somente permitir que pessoal treinado e autorizado opere a prensa dobradeira. Implementar um programa de formação estruturado que abranja a operação da máquina, procedimentos de segurança e protocolos de emergência. Avaliar regularmente a competência do operador e fornecer cursos de atualização.

Utilizar técnicas correctas de movimentação de materiais: Utilizar dispositivos de elevação mecânica para peças de trabalho pesadas ou incómodas. Quando for necessário o manuseamento manual, utilize técnicas de elevação correctas e a elevação em equipa para peças maiores. Considerar a conceção ergonómica do posto de trabalho para reduzir a fadiga e a tensão do operador.

Implementar procedimentos de bloqueio/etiquetagem: Antes de qualquer manutenção ou mudança de matriz, siga os procedimentos de bloqueio/etiquetagem adequados para isolar todas as fontes de energia. Isto inclui energia eléctrica, hidráulica, pneumática e potencial em molas ou contrapesos.

Seleção de materiais

A seleção do material ideal para operações de prensagem é fundamental para alcançar os resultados desejados. Considere as principais propriedades do material, como o limite de elasticidade, a resistência à tração e o alongamento, uma vez que estas têm um impacto direto na formabilidade e no comportamento do retorno elástico. Avalie o fator K do material e a tolerância de dobragem para calcular com precisão as deduções de dobragem. É crucial fazer corresponder as especificações do material à capacidade de tonelagem da prensa dobradeira e às limitações das ferramentas. Para materiais de alta resistência, como os aços avançados de alta resistência (AHSS), certifique-se de que a sua máquina pode gerar força suficiente sem comprometer a segurança ou a precisão.

Configuração e manutenção adequadas

Uma prensa dobradeira com manutenção meticulosa é fundamental para uma dobragem consistente e de alta qualidade. Implemente um programa de manutenção preventiva abrangente, incluindo a inspeção regular dos sistemas hidráulicos, do paralelismo do cilindro e do estado das ferramentas. Utilizar ferramentas de alinhamento de precisão para garantir o alinhamento perfeito das ferramentas e minimizar o desgaste. Mantenha o software do controlador CNC da máquina atualizado para tirar partido das mais recentes funcionalidades e optimizações. Ao configurar, selecionar combinações adequadas de punção e matriz com base na espessura do material e no raio de curvatura pretendido. Verificar a exatidão do calibre traseiro utilizando blocos de calibre calibrados para manter a precisão dimensional em todos os ciclos de produção.

Melhores práticas para dobragem

Utilize estas técnicas avançadas para elevar a qualidade e a eficiência das operações de prensagem:

Compreender o processo de dobragem: Dominar vários métodos de dobragem, tais como dobragem por ar, bottoming, coining e hemming. Utilizar software de análise de elementos finitos (FEA) para simular dobras complexas e prever o retorno elástico, especialmente para materiais difíceis ou tolerâncias apertadas.

Programar sequências de dobragem: Optimize as sequências de dobragem utilizando software CAM avançado para minimizar o manuseamento e maximizar a eficiência. Considere factores como a geometria da peça, as propriedades do material e as restrições das ferramentas ao planear as sequências. Implemente estratégias de encaixe para dobragem de várias peças para reduzir o desperdício de material e os tempos de configuração.

Manuseamento correto do material: Utilizar sistemas automatizados de manuseamento de materiais ou auxiliares de elevação ergonómicos para garantir um posicionamento consistente e reduzir a fadiga do operador. Implementar técnicas precisas de posicionamento de peças em bruto, como a utilização de paragens programáveis ou sistemas de visão, para garantir a precisão da localização da dobra. Para peças grandes ou difíceis de manusear, utilize braços de suporte ou seguidores de folhas para manter o material plano e evitar distorções.

Utilização de controlos de processo: Integrar sistemas de medição de ângulos em tempo real, tais como sensores tácteis ou baseados em laser, para fornecer feedback em circuito fechado para correcções de ângulos de dobragem. Implementar controlos avançados de prensas dobradoras com tecnologia de dobragem adaptável para compensar automaticamente as variações de material e o desgaste das ferramentas. Utilizar o registo de dados e o controlo estatístico do processo (SPC) para acompanhar as tendências de qualidade da dobragem e identificar oportunidades de melhoria contínua.

As especificações de uma máquina de prensagem a frio englobam parâmetros dimensionais e de desempenho críticos que influenciam diretamente as suas capacidades e adequação a tarefas específicas de conformação de metais. Os principais aspectos incluem:

1. Pressão nominal: expressa em toneladas ou kN, indica a força máxima de flexão que a máquina pode exercer.

2. Dimensões da bancada de trabalho: Comprimento e altura da superfície de trabalho, crucial para acomodar vários tamanhos de peças de trabalho.

3. Características do carneiro:

4. Características estruturais:

5. Parâmetros operacionais:

6. Área útil da máquina: Dimensões gerais para planeamento da instalação e atribuição de espaço de trabalho.

7. Sistema de controlo: Tipo e capacidades da interface de controlo CNC ou manual.

8. Compatibilidade de ferramentas: Informações sobre sistemas de fixação de ferramentas e conjuntos de matrizes compatíveis.

É crucial notar que as especificações podem variar significativamente entre fabricantes e modelos. Ao selecionar uma prensa dobradeira, é essencial uma comparação exaustiva destes parâmetros para garantir o alinhamento com os seus requisitos específicos de dobragem, tipos de materiais e volumes de produção. Além disso, considere factores como as tolerâncias de precisão, a eficiência energética e as características de segurança disponíveis para tomar uma decisão informada que optimize as suas operações de conformação de metal.

Ler mais:

As prensas de travagem são ferramentas indispensáveis no fabrico moderno de metal, encontrando uma aplicação generalizada em vários sectores industriais. Estas máquinas versáteis são amplamente utilizadas na produção de energia, sistemas de transporte, fabrico de automóveis, construção de maquinaria geral, processos metalúrgicos, operações de construção naval, engenharia aeroespacial, fabrico de equipamento de defesa, produção de maquinaria agrícola, fabrico de equipamento petrolífero e indústrias de produção de energia.

No sector da energia, as prensas dobradeiras são cruciais para a formação de componentes de torres de turbinas eólicas, estruturas de painéis solares e equipamento de fracturação hidráulica. A indústria dos transportes depende das prensas dobradeiras para moldar componentes de chassis, painéis de carroçaria e elementos estruturais para comboios, autocarros e veículos comerciais. Os fabricantes de automóveis utilizam estas máquinas para produzir peças de carroçaria precisas, estruturas de reforço e suportes complexos.

Os sectores da maquinaria e da metalurgia utilizam as prensas dobradeiras para criar várias caixas de equipamento, sistemas de transporte e estruturas para trabalhos pesados. Na construção naval, as prensas dobradeiras são essenciais para a formação de chapas de casco, anteparas e estruturas de convés. A indústria da aviação depende destas máquinas para moldar painéis de fuselagem de aeronaves, componentes de asas e peças aeroespaciais complexas que exigem elevada precisão e integridade do material.

As aplicações militares incluem a produção de componentes para veículos blindados, caixas para sistemas de armas e caixas para equipamentos especializados. Na maquinaria agrícola, as prensas de travagem são utilizadas para formar painéis de carroçaria de tractores, estruturas de alfaias e componentes de ceifeiras. A indústria petrolífera emprega estas máquinas no fabrico de tanques de armazenamento, acessórios para condutas e estruturas de plataformas offshore. As instalações de produção de energia dependem das prensas de travagem para o fabrico de caixas de turbinas, componentes de geradores e caixas de comutadores.

A versatilidade das prensas dobradeiras, combinada com a sua capacidade de trabalhar com uma vasta gama de materiais e espessuras, torna-as indispensáveis nestas diversas indústrias. A sua capacidade de produzir curvas complexas, manter tolerâncias apertadas e adaptar-se a várias escalas de produção contribui significativamente para a eficiência e qualidade dos processos modernos de fabrico industrial.

Ler mais:

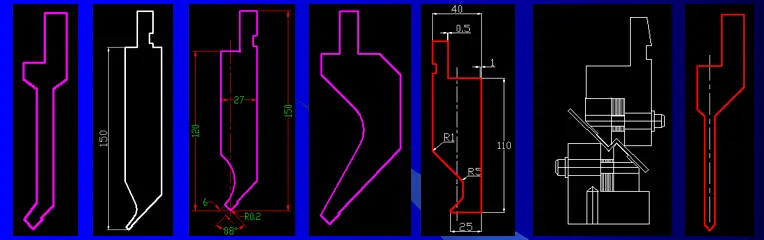

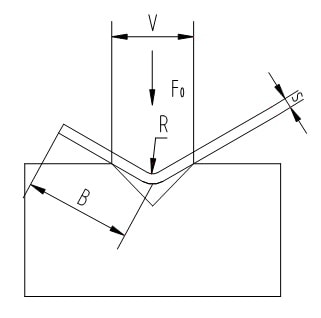

A ferramenta de prensagem é um componente crítico das máquinas de prensagem que garante precisão, qualidade e repetibilidade nas operações de dobragem de chapas metálicas. Compreende dois elementos principais: o punção (ferramenta superior) e a matriz (ferramenta inferior), que trabalham em conjunto para moldar chapas ou placas de metal nas formas pretendidas.

Estas ferramentas são normalmente fabricadas a partir de materiais de elevada resistência, como o aço para ferramentas, frequentemente tratado termicamente para obter uma dureza e resistência ao desgaste óptimas. Os materiais mais comuns incluem D2, M2 ou aços para ferramentas de primeira qualidade, como o Toolox 44, seleccionados pela sua capacidade de suportar pressões elevadas, resistir à deformação e manter a estabilidade dimensional sob utilização repetida.

As ferramentas de prensa dobradeira estão disponíveis numa vasta gama de perfis, tamanhos e configurações para acomodar várias aplicações de dobragem, espessuras de material e requisitos geométricos. Os perfis padrão incluem matrizes em V, punções gooseneck, ferramentas de ângulo agudo e ferramentas de bainha, entre outros. A geometria da matriz desempenha um papel crucial na determinação do ângulo de dobragem final, com aberturas em V que variam entre 6° e 120° para se adaptarem a diferentes necessidades de dobragem.

Os principais componentes das ferramentas de prensagem incluem:

As ferramentas de prensagem modernas incorporam frequentemente características avançadas, como superfícies retificadas com precisão, tratamentos de nitreto para maior durabilidade e perfis maquinados em CNC para um desempenho ideal. Alguns sistemas também utilizam mecanismos de troca rápida para reduzir os tempos de configuração e aumentar a produtividade.

A seleção de ferramentas adequadas é fundamental para alcançar os ângulos de curvatura desejados, manter a precisão das peças e assegurar operações eficientes de prensagem. Factores como as propriedades do material, o raio de curvatura, o comprimento da flange e a tonelagem necessária devem ser cuidadosamente considerados ao escolher as ferramentas de prensagem para aplicações específicas.

Os punções, também conhecidos como ferramenta superior ou matriz macho, são fixados ao cilindro da prensa dobradeira. Estes componentes de engenharia de precisão exercem uma força controlada sobre a peça de trabalho, conduzindo-a para dentro da matriz para criar a dobra desejada. Os punções estão disponíveis numa gama diversificada de geometrias e dimensões, adaptados a requisitos específicos de dobragem e propriedades dos materiais. Os principais tipos de punção incluem:

Punções rectos: Utilizados para curvas simples com raios maiores, oferecendo versatilidade em várias aplicações.

Punções Gooseneck: Concebidos para produzir curvas de ângulos agudos e canais em forma de U, apresentam uma ponta alargada para melhorar o acesso e reduzir a interferência.

Punções de bainha: Ferramentas especializadas concebidas para criar arestas planas e dobradas através da dobragem da chapa metálica num ângulo contínuo, frequentemente utilizadas no fabrico de automóveis e electrodomésticos.

Punções rotativos: Ferramentas ajustáveis que podem ser rodadas para ângulos diferentes, permitindo vários perfis de dobragem com uma única ferramenta, aumentando a flexibilidade e reduzindo o tempo de configuração.

As matrizes, também designadas por ferramenta inferior ou matriz fêmea, são posicionadas na base da prensa dobradeira. Proporcionam uma cavidade ou ranhura de forma precisa que complementa a geometria do punção e acomoda o material durante o processo de quinagem. A interação entre o punção e a matriz é fundamental para obter curvas precisas e consistentes. As configurações comuns de matrizes incluem:

Caçonetes em forma de V: A opção mais versátil, adequada para uma vasta gama de materiais e espessuras. Disponível em vários ângulos (normalmente 30°, 60° ou 90°) para acomodar diferentes requisitos de dobragem.

Matrizes em forma de U: Utilizadas para formar canais, calhas e formas flangeadas. O raio do fundo em U pode ser personalizado para atingir requisitos de perfil específicos.

Matrizes de desvio: Concebidas para criar curvas complexas em forma de Z ou curvas duplas numa única operação, melhorando a eficiência na produção de peças com várias curvas.

Matrizes em V ajustáveis: Apresentam placas laterais móveis que permitem alterar a largura da abertura em V, proporcionando flexibilidade para acomodar várias espessuras de material e ângulos de dobragem com uma única ferramenta.

A seleção de combinações adequadas de punções e matrizes é fundamental para obter resultados de dobragem óptimos. Os factores que influenciam a escolha das ferramentas incluem a composição e as propriedades do material, a espessura da chapa, o raio de curvatura pretendido, o ângulo de curvatura necessário, a capacidade de tonelagem da prensa dobradeira e o volume de produção. Além disso, devem ser avaliadas considerações como a resistência ao desgaste da ferramenta, os requisitos de acabamento da superfície e o potencial de retorno elástico.

A gestão adequada das ferramentas, incluindo a inspeção regular, a manutenção e o alinhamento preciso, é crucial para garantir uma qualidade de dobragem consistente, prolongar a vida útil das ferramentas e maximizar a eficiência da produção. Os sistemas avançados de armazenamento de ferramentas e os mecanismos de troca rápida podem reduzir significativamente os tempos de preparação e aumentar a produtividade geral da prensa dobradeira.

Ler mais:

Ao considerar a aquisição de uma prensa dobradeira, identificar o fabricante mais adequado é crucial para garantir um desempenho e fiabilidade ideais nas suas operações de conformação de metal. A seguinte classificação dos fabricantes de prensas dobradeiras foi concebida para o orientar na seleção de um fornecedor que se alinhe com as suas necessidades específicas de fabrico, volume de produção e restrições orçamentais.

Cada fabricante tem os seus pontos fortes, quer seja em termos de inovação tecnológica, precisão, eficiência energética ou relação custo-eficácia. Ao avaliar estas opções, considere factores como:

Num futuro próximo, planeamos complementar esta lista com análises abrangentes das ofertas de prensas dobradeiras de cada fabricante. Estas análises fornecerão uma análise aprofundada das métricas de desempenho, experiências do utilizador e propostas de valor para o ajudar a tomar uma decisão informada.

Antes de efetuar a manutenção ou a limpeza da máquina de prensagem, alinhar o punção superior com a matriz inferior e, em seguida, desligar e bloquear a máquina até o trabalho estar concluído.

Se for necessária a ativação da máquina para a resolução de problemas ou ajustes, utilize o modo jog e siga todos os protocolos de segurança.

Sistema hidráulico

Efetuar inspecções semanais dos níveis de óleo nos reservatórios. Reabastecer com o óleo hidráulico especificado se o nível descer abaixo do visor.

Utilize apenas fluido hidráulico ISO HM46 ou Mobil DTE25, ou equivalente, conforme recomendado pelo fabricante.

Para prensas de travões novas, efetuar a primeira mudança de óleo após 2000 horas de funcionamento. Subsequentemente, mudar o óleo a cada 4.000 a 6.000 horas ou anualmente, o que ocorrer primeiro. Limpar bem o reservatório durante cada mudança de óleo.

Manter a temperatura do óleo do sistema entre 35°C e 60°C, não excedendo os 70°C. Temperaturas mais elevadas aceleram a degradação do óleo e podem danificar os componentes hidráulicos.

Monitorizar o estado do óleo. Se o óleo parecer turvo, descolorido ou contiver partículas visíveis, considere a possibilidade de o substituir mais cedo.

Filtragem

Substituir ou limpar cuidadosamente os filtros durante cada mudança de óleo.

Substituir imediatamente os filtros se houver alarmes relacionados, contaminação visível do óleo ou quedas de pressão invulgares no filtro.

Limpe o filtro do respirador de ar do reservatório trimestralmente. Substituir anualmente ou com maior frequência em ambientes com muito pó.

Componentes hidráulicos

Efectue uma limpeza externa mensal dos componentes hidráulicos, incluindo colectores, válvulas, motores, bombas e mangueiras. Utilize panos que não larguem pêlos e evite solventes agressivos.

Após um mês de funcionamento, inspecionar os tubos flexíveis quanto a deformações ou desgaste nos pontos de dobragem e nos pontos de ligação. Substituir se necessário.

Após dois meses, com o sistema totalmente despressurizado e bloqueado, verifique sistematicamente e aperte todas as ligações hidráulicas de acordo com as especificações do fabricante.

Inspecionar regularmente os cilindros, vedantes e actuadores quanto a fugas ou funcionamento anormal.

Manutenção preventiva

Manter registos de manutenção detalhados, incluindo resultados de análises de óleo, mudanças de filtro e quaisquer problemas observados.

Familiarize-se com os modos de falha comuns dos travões de prensa e os seus sintomas para ajudar na deteção e resolução precoce de problemas.

Siga os calendários de manutenção recomendados pelo fabricante para tarefas adicionais específicas do seu modelo de prensa dobradeira.

Assegurar que todo o pessoal de manutenção recebe formação adequada sobre os procedimentos de segurança e manutenção do sistema hidráulico.

Ao aderir a este regime de manutenção abrangente, os operadores de prensas dobradeiras podem prolongar significativamente a vida útil do equipamento, minimizar o tempo de inatividade e manter o desempenho e a precisão ideais nas operações de conformação de metal.

Ler mais:

Breve descrição

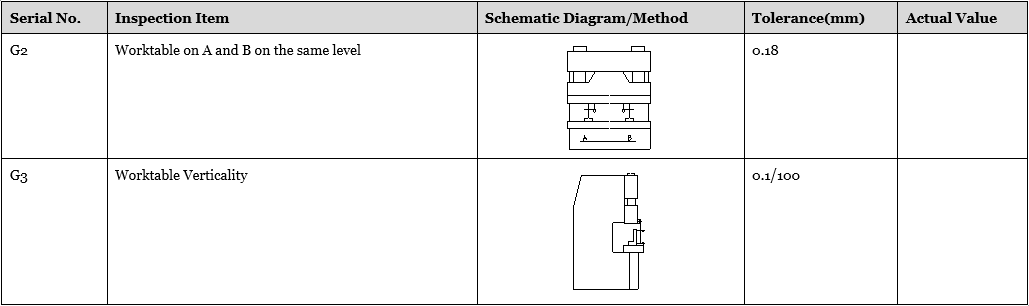

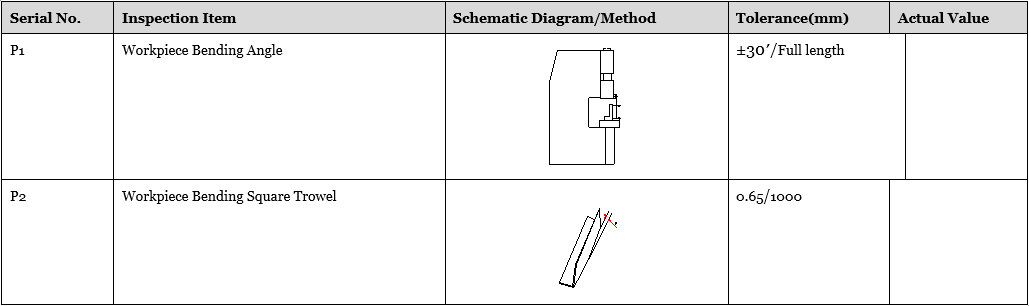

A ordem padrão dos testes é flexível e pode ser ajustada conforme necessário; não representa necessariamente a sequência efectiva dos testes.

Durante o processo de teste, é estritamente proibido ajustar quaisquer mecanismos ou componentes que possam afetar a precisão da máquina.

Condições de inspeção da precisão da peça de trabalho:

Requisitos para a peça de trabalho:

O método de inspeção e a gama de precisão devem basear-se na norma GBT-14349-2011-Metal Press Brake- Precision

Nota: a mesa de trabalho é flutuante, a inspeção G2, G3 deve referir-se à placa vertical da mesa de trabalho como referência.

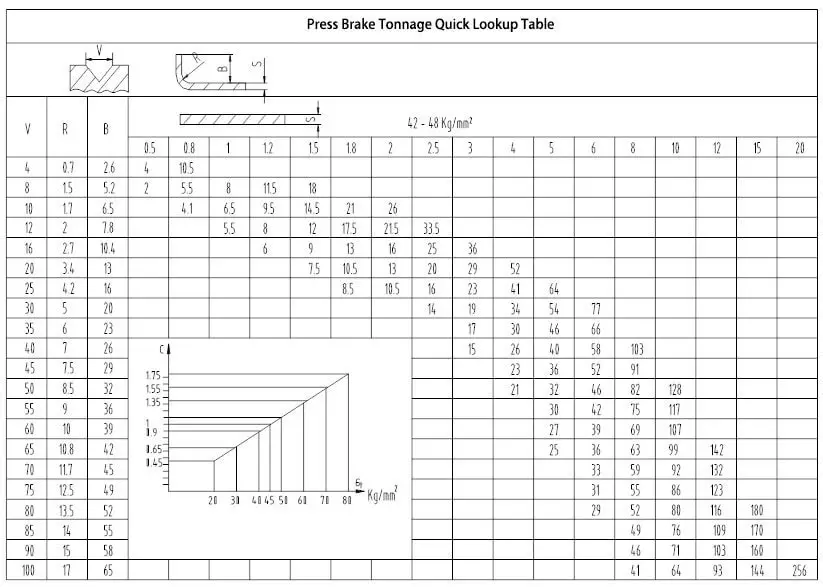

Determinar o tamanho adequado da prensa dobradeira é crucial para operações de conformação de metal eficientes e precisas. O cálculo da força de conformação da prensa dobradeira, ou tonelagem, é um passo crítico neste processo. Esta secção descreve os métodos para estimar com precisão a capacidade da prensa dobradeira necessária para as suas aplicações específicas de dobragem.

Para uma referência rápida, consulte a tabela abaixo. Esta tabela fornece uma forma conveniente de estimar a capacidade necessária da prensa dobradeira com base em parâmetros comuns:

Tabela de dobragem da prensa dobradeira (métrica)

Os valores da força de flexão na tabela de referência rápida baseiam-se nas seguintes condições padrão:

Para materiais com diferentes resistências à tração, utilize a seguinte fórmula para calcular a força de flexão necessária por metro:

F1 = F0 - (σ / 450) [T/m]

Onde:

Esta fórmula permite cálculos precisos da tonelagem numa vasta gama de propriedades do material, assegurando a seleção ideal da prensa dobradeira para a sua aplicação específica.

Considerações adicionais:

Ver também:

Existem dois controladores de travão de prensa populares, nomeadamente o da Estun da China, que é o agente exclusivo do controlo DELEM na China, e o outro é o DELEM dos Países Baixos.

Ver também:

Os factores-chave para uma máquina de prensagem a frio dividem-se em duas partes: a máquina em si, como a sua qualidade e precisão, e o sistema de controlo.

Pode descarregar o manual de instalação e funcionamento dos controladores de quinagem em formato PDF a partir da seguinte ligação.

Manual de operação:

Manual de instalação:

Os manuais de operação e instalação dos controladores de prensas dobradeiras fornecem orientações abrangentes sobre os procedimentos de programação e configuração. É essencial rever cuidadosamente estes documentos, que podem ser acedidos através da ligação fornecida.

Instruções de utilização de uma prensa hidráulica:

Segue-se um procedimento básico para operar uma prensa dobradeira hidráulica para fabricar aço macio Q235:

Seguindo estas directrizes e consultando a documentação do fabricante, os operadores podem garantir operações de dobragem seguras, eficientes e precisas com a prensa dobradeira hidráulica.

Aqui, fornecemos manuais de operação da prensa dobradeira para o orientar na operação da prensa dobradeira.

Além disso, ao ler os artigos da nossa categoria de flexãoO curso de formação em prensagem e dobragem de chapas é uma excelente oportunidade para adquirir conhecimentos sobre vários aspectos da prensagem e dobragem de chapas.

Recomenda-se que dedique algum tempo a ler cuidadosamente e a aprender com estes artigos.

Uma formação abrangente para a operação e programação da prensa dobradeira é essencial para um desempenho e segurança óptimos. Embora os manuais do fabricante forneçam informações valiosas, eles devem ser complementados com experiência prática e orientação especializada.

A formação dos operadores abrange normalmente:

Embora os manuais disponíveis através da ligação fornecida ofereçam uma base teórica sólida, devem ser utilizados em conjunto com a formação prática. Muitos fabricantes e associações industriais oferecem cursos especializados, combinando instrução em sala de aula com tempo prático na máquina.

Para o desenvolvimento contínuo de competências, considere:

Lembre-se, a proficiência na operação de prensas dobradeiras requer prática contínua e manter-se atualizado com os últimos avanços na tecnologia e técnicas de dobragem.

Ler mais:

Para oficinas com necessidades ocasionais de dobragem, investir numa prensa dobradeira comercial pode não ser economicamente justificável. Nesses casos, o fabrico de uma prensa dobradeira DIY personalizada pode ser uma solução económica para operações de dobragem simples.

Uma prensa de travão de metal caseira, embora limitada em termos de capacidade e precisão em comparação com os modelos industriais, pode lidar eficazmente com chapas de metal de calibre leve a médio para tarefas básicas de conformação. Estas configurações de bricolage utilizam normalmente macacos hidráulicos ou sistemas de alavancagem mecânica para gerar a força de flexão necessária.

As principais considerações para construir uma prensa dobradeira DIY incluem:

Embora uma prensa dobradeira de bricolage possa ser uma adição valiosa a uma pequena oficina, é crucial compreender as suas limitações e aderir a práticas de funcionamento seguras. Para tarefas de dobragem mais complexas ou de alta precisão, poderá ser necessário equipamento profissional.

Aqui, reuni alguns vídeos sobre a construção de uma prensa dobradeira caseira. Espero que estes tutoriais o ajudem a construir um.

Integração da automação e da indústria 4.0

A indústria de prensas dobradeiras está pronta para uma transformação significativa através de uma maior automação e integração da Indústria 4.0. Esta evolução é impulsionada pelo imperativo de aumentar a produtividade, a precisão e a consistência nos processos de fabrico. As empresas estão a implementar cada vez mais sistemas robóticos avançados e inteligência artificial (IA) nas suas operações de quinagem, permitindo a execução de tarefas de quinagem complexas com uma facilidade e precisão sem precedentes.

As prensas dobradeiras automatizadas de última geração não só aumentam a eficiência, como também reduzem a dependência de mão de obra especializada, uma vez que podem funcionar com um mínimo de supervisão humana. A integração de sensores avançados, algoritmos de aprendizagem automática e controlos inteligentes garante uma repetibilidade e qualidade de produto superiores. Além disso, a implementação da tecnologia de gémeos digitais permite a monitorização em tempo real, a manutenção preditiva e a otimização das operações de prensagem.

Fabrico sustentável do ponto de vista ambiental

O futuro da indústria de prensas dobradeiras está intrinsecamente ligado ao desenvolvimento e adoção de tecnologias ambientalmente sustentáveis que minimizem o impacto ecológico. Os fabricantes estão a intensificar os seus esforços para criar materiais amigos do ambiente e maquinaria energeticamente eficiente, contribuindo para uma indústria mais sustentável. Os principais avanços neste domínio incluem:

Integração do fabrico aditivo

A convergência da tecnologia de prensa dobradeira com o fabrico de aditivos está a emergir como uma tendência revolucionária. Estão a ser desenvolvidos sistemas híbridos que combinam capacidades de dobragem tradicionais com tecnologias de impressão 3D, permitindo a criação de peças complexas e personalizadas com geometrias únicas que anteriormente eram inatingíveis apenas através de métodos convencionais.

Estas tendências inovadoras significam que a indústria de prensas dobradeiras está em constante evolução, adoptando tecnologias de ponta para satisfazer as exigências da produção moderna. Como resultado, prevê-se que estes avanços conduzam a uma indústria mais eficiente, sustentável e competitiva, capaz de enfrentar os desafios da Indústria 4.0 e mais além.

Quanto custa uma prensa dobradeira? Ou qual é o preço de uma prensa dobradeira?

O custo de uma máquina de prensagem a frio é determinado principalmente pela sua força de dobragem, comprimento de trabalho e sofisticação do sistema de controlo. Estes factores-chave influenciam diretamente as capacidades e o desempenho da máquina, tendo assim um impacto significativo no seu valor de mercado.

Outros factores críticos que influenciam o preço incluem:

Para dar uma ideia geral da gama de preços das prensas dobradeiras, compilámos uma tabela de referência para prensas dobradeiras NC (Controlo Numérico) e CNC (Controlo Numérico Computadorizado). É importante notar que estes valores são aproximados e podem variar com base nos factores acima mencionados e nas tendências actuais do mercado.

Tabela de preços da prensa dobradeira (USD)

| Modelo | Prensa dobradeira NC | Prensa dobradeira CNC |

|---|---|---|

| 40T*2200 | 4800 | 19000 |

| 40T*2500 | 4850 | 20000 |

| 50T*2500 | 5200 | 20500 |

| 63T*2500 | 6300 | 21000 |

| 63T*3200 | 7300 | 22000 |

| 80T*2500 | 7900 | 23000 |

| 80T*3200 | 9200 | 24000 |

| 80T*4000 | 10500 | 23500 |

| 100T*2500 | 8800 | 24000 |

| 100T*3200 | 9900 | 25000 |

| 100T*4000 | 11500 | 26000 |

| 125T*2500 | 9500 | 25000 |

| 125T*3200 | 10800 | 26000 |

| 125T*4000 | 12500 | 27500 |

| 160T*2500 | 13000 | 27000 |

| 160T*3200 | 14500 | 29000 |

| 160T*4000 | 16000 | 32000 |

| 160T*5000 | 20500 | 36500 |

| 160T*6000 | 24000 | 43000 |

| 200T*3200 | 16000 | 32000 |

| 200T*4000 | 18500 | 36500 |

| 200T*5000 | 23000 | 45000 |

| 200T*6000 | 27000 | 48000 |

| 250T*3200 | 24000 | 38000 |

| 250T*4000 | 27000 | 43000 |

| 250T*5000 | 32000 | 49000 |

| 250T*6000 | 35000 | 55000 |

Ao considerar o investimento numa prensa dobradeira, é crucial avaliar não apenas o preço de compra inicial, mas também o custo total de propriedade, incluindo manutenção, consumo de energia e potenciais ganhos de produtividade. As prensas dobradeiras CNC topo de gama, embora inicialmente mais caras, oferecem frequentemente uma precisão, eficiência e versatilidade superiores, o que pode levar a um melhor retorno do investimento ao longo do tempo para operações de dobragem complexas ou de grande volume.

Selecionar a prensa dobradeira hidráulica ideal para as suas necessidades de fabrico é uma decisão crítica que pode ter um impacto significativo na eficiência da produção, na qualidade e no sucesso operacional global. Este guia abrangente fornece informações essenciais sobre o complexo mundo das prensas dobradeiras, equipando-o com os conhecimentos necessários para fazer uma escolha informada.

Começamos por definir a prensa dobradeira e o seu papel fundamental no fabrico de chapas metálicas. Em seguida, o guia aprofunda-se numa análise detalhada dos principais componentes de uma prensa dobradeira hidráulica, incluindo a estrutura, o êmbolo, a base, o sistema de medição e a interface de controlo. A compreensão destes elementos é crucial para avaliar as capacidades e o desempenho da máquina.

A nossa análise abrange o espetro das tecnologias de prensas dobradeiras, desde as máquinas manuais tradicionais até aos sistemas hidráulicos avançados e modelos NC/CNC de última geração. Fornecemos uma comparação aprofundada entre as prensas dobradeiras NC (Controlo Numérico) e CNC (Controlo Numérico Computadorizado), ponderando as respectivas vantagens e limitações em termos de precisão, flexibilidade de programação, produtividade e relação custo-eficácia.

O guia descreve os factores críticos a considerar durante o processo de seleção, tais como:

Fornecemos dicas práticas para avaliar estes factores no contexto do seu ambiente de fabrico específico, volume de produção e projecções de crescimento futuro. Para além disso, discutimos a importância de considerar o custo total de propriedade, incluindo requisitos de manutenção, formação de operadores e apoio a longo prazo.

Este recurso abrangente é indispensável para fabricantes, engenheiros de produção e decisores envolvidos na aquisição de tecnologia de prensa dobradeira. Explorando minuciosamente os aspectos técnicos, as considerações operacionais e as implicações estratégicas da seleção da prensa dobradeira, este guia permite-lhe fazer um investimento bem informado que se alinha com os seus objectivos de produção e aumenta a sua vantagem competitiva na indústria de conformação de metal.

Leitura relacionada: Guia de compra de prensas dobradeiras