Já pensou nos perigos ocultos que se escondem por detrás de cada faísca de soldadura? A soldadura, embora essencial, apresenta inúmeros riscos, incluindo acidentes eléctricos, incêndios, fumos tóxicos e lesões físicas. Este artigo explora vários perigos na soldadura e fornece medidas de segurança cruciais para proteger os soldadores. Ao compreender estes riscos e implementar estratégias preventivas, pode garantir um ambiente de trabalho mais seguro e evitar potenciais acidentes. Mergulhe neste artigo para saber como salvaguardar as suas operações de soldadura e proteger-se a si e aos seus colegas.

A soldadura, também conhecida como soldadura por arco, é um processo que utiliza o efeito térmico do equipamento de soldadura para aquecer e fundir a secção transversal do metal soldado, de modo a que os metais originalmente separados se juntem para formar uma junta forte e não removível.

De acordo com os diferentes processos de soldadura, a soldadura por arco pode ser dividida em soldadura automática, soldadura semi-automática e soldadura manual. A soldadura automática e semi-automática são principalmente utilizadas no fabrico de máquinas e equipamentos de grande escala, com equipamentos instalados em fábricas e espaços de trabalho relativamente fixos.

A soldadura manual, por outro lado, é mais flexível e pode ser utilizada na construção exterior. Devido às diferenças nos espaços de trabalho, as operações de soldadura envolvem vários riscos, incluindo riscos eléctricos, ópticos, térmicos e de chama aberta.

a) Durante o processo de soldaduraO soldador necessita frequentemente de mudar as varetas de soldadura e ajustar as correntes de soldadura, o que requer um contacto direto com os eléctrodos e as placas de eléctrodos.

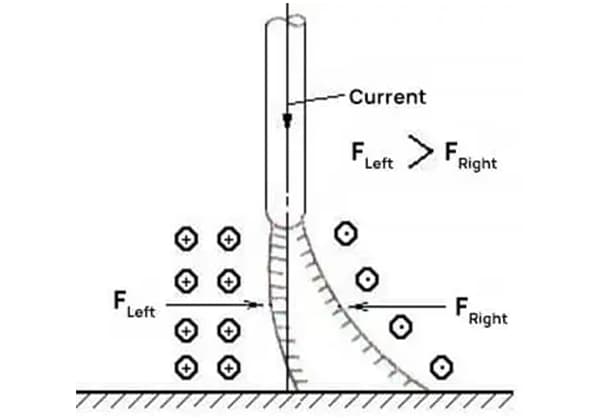

O potência de soldadura A alimentação eléctrica é normalmente de 220V/380V e podem ocorrer acidentes eléctricos se os dispositivos de segurança eléctrica estiverem defeituosos, se o equipamento de proteção do trabalho não estiver em conformidade com as normas ou se os operadores efectuarem operações não autorizadas. O risco de acidentes eléctricos é ainda maior quando se soldam contentores metálicos, condutas ou zonas húmidas.

b) Quando a máquina de soldadura está em estado de repouso, a tensão do enrolamento secundário situa-se geralmente entre 60-90V. Embora a tensão não seja elevada, pode ainda assim representar um certo risco, uma vez que excede a tensão de segurança regulada de 36V.

Por exemplo, se a tensão de repouso da máquina de soldar for de 70V e uma pessoa estiver a trabalhar num ambiente húmido e de alta temperatura, com uma resistência corporal de aproximadamente 1600Ω, a corrente que passa pelo corpo da pessoa seria: I=V/R=70/1600=44mA. Com esta corrente, a mão do soldador pode sofrer espasmos, o que pode provocar acidentes eléctricos.

c) Uma vez que a maior parte das operações de soldadura se realiza ao ar livre, a máquina de soldar, os cabos de soldadura e os cabos de alimentação estão frequentemente expostos a temperaturas elevadas, humidade (estaleiros de construção) e poeiras.

Além disso, a máquina de soldar funciona frequentemente em condições de sobrecarga, o que pode levar ao envelhecimento do isolamento e à redução do desempenho do isolamento das linhas eléctricas e de energia, aumentando o risco de acidentes com fugas eléctricas.

Durante o processo de soldadura, o arco ou a chama aberta produzidos podem facilmente provocar incêndios quando se trabalha em locais com materiais inflamáveis. Este risco é ainda maior quando se soldam áreas com dispositivos inflamáveis e explosivos (incluindo poços, valas, etc.) ou quando se soldam em contentores, torres, tanques e tubagens que contêm substâncias inflamáveis e explosivas.

Houve muitos casos de acidentes neste domínio, como o grande incêndio "12.25" em Luoyang, em 2000, que foi causado por operações de soldadura ilegais num centro comercial e por uma gestão deficiente, resultando na ignição de materiais inflamáveis circundantes e causando 309 mortes.

Em 26 de maio de 2003, durante as operações de soldadura da porca de eixo de um vagão-cisterna contendo metacrilato de metilo numa fábrica de produtos químicos oriental de Pequim, ocorreu uma explosão devido à falta de limpeza e substituição do vagão-cisterna e à não análise do gás inflamável no interior do vagão-cisterna. A explosão fez explodir a tampa do poço de inspeção, atingindo o soldador e causando a morte.

Durante o processo de soldadura, são gerados arcos e escórias de metal fundido. Se os soldadores não usarem vestuário, luvas e calçado de proteção especializados, especialmente quando soldam em alturas onde podem voar faíscas de soldadura, podem causar queimaduras no soldador ou nos trabalhadores abaixo da superfície de trabalho.

Durante a soldadura, é gerada uma luz visível intensa e raios ultravioleta invisíveis, que podem causar fortes irritações e danos nos olhos.

A exposição direta prolongada pode causar dor ocular, fotofobia, lacrimejamento e sensibilidade ao vento, levando a conjuntivite e queratite (vulgarmente conhecidas como queimaduras de soldadura).

Os arcos de soldadura emitem luz infravermelha, ultravioleta e visível, que pode ter um efeito de radiação no corpo humano.

A radiação infravermelha tem um efeito de radiação térmica e pode causar insolação em ambientes de alta temperatura durante a soldadura.

A radiação ultravioleta tem um efeito fotoquímico e pode danificar a pele. A exposição prolongada à luz visível pode provocar uma diminuição da visão.

A temperatura do arco durante a soldagem pode atingir mais de 4200 ℃, causando o vareta de soldadura O núcleo, o fluxo e o metal sofrem gaseificação, evaporação e condensação, resultando na produção de uma grande quantidade de óxido de crómio manganês e de poeiras de fumo nocivas.

Além disso, a temperatura elevada e a radiação intensa do arco de luz podem provocar no ar circundante a produção de gases tóxicos, como o ozono e os óxidos de azoto.

A realização de operações de soldadura durante muito tempo em condições de má ventilação pode levar à inalação destes gases tóxicos e poeiras de fumo, que podem ter um impacto na saúde humana.

Devido aos requisitos de construção, os soldadores têm frequentemente de efetuar operações de soldadura em altura.

Se as medidas de proteção contra as quedas não forem devidamente aplicadas, se os andaimes não forem devidamente montados e inspeccionados antes da sua utilização ou se não forem utilizados equipamentos de proteção individual, como capacetes de segurança e arneses, durante as operações em altura, podem ocorrer acidentes como quedas de altura.

Os soldadores têm frequentemente de entrar em locais fechados ou semi-fechados, tais como contentores metálicos, equipamento, condutas, torres e tanques para soldar.

Se forem armazenadas ou produzidas substâncias tóxicas e nocivas ou gases inertes durante o transporte, uma gestão incorrecta do trabalho e medidas de proteção inadequadas podem facilmente levar ao envenenamento ou asfixia dos trabalhadores, especialmente nas empresas de refinação de petróleo e químicas.

Para evitar acidentes eléctricos, devem ser tomadas medidas de isolamento, blindagem, isolamento, proteção contra fugas e proteção pessoal para evitar o contacto direto com peças sob tensão. Os métodos específicos incluem:

a) Melhorar o desempenho do isolamento do equipamento e dos circuitos de soldadura. O equipamento de soldadura e os cabos de alimentação utilizados devem ser produtos qualificados e o seu desempenho em termos de isolamento elétrico deve ser adequado ao nível de tensão, ao ambiente circundante e às condições de funcionamento. As máquinas de soldar devem ser regularmente mantidas e protegidas da exposição à luz solar e à chuva para evitar a degradação do seu desempenho de isolamento elétrico.

b) Quando uma máquina de soldadura funciona mal, precisa de ser reparada, o local de trabalho precisa de ser mudado, ou as juntas precisam de ser substituídas ou os fusíveis precisam de ser substituídos, a fonte de alimentação deve ser desligada antes da operação.

c) Ao instalar a fonte de alimentação para a máquina de soldar, não se esqueça de instalar um dispositivo de corrente residual para garantir que a alimentação será automaticamente cortada se uma pessoa entrar em contacto com partes sob tensão. Ao soldar em recipientes, equipamentos ou componentes húmidos ou metálicos, deve ser utilizado um dispositivo de corrente residual com uma corrente nominal de funcionamento não superior a 15mA e um tempo nominal de funcionamento inferior a 0,1 segundos.

d) Devem ser tomadas boas medidas de ligação à terra de proteção ou de ligação à terra zero para o invólucro da máquina de soldar e para os fios do enrolamento secundário. Quando a fonte de alimentação é um sistema trifásico a três fios ou um sistema monofásico, deve ser instalado um fio de ligação à terra de proteção com um valor de resistência não superior a 4Ω. Quando a fonte de alimentação é um sistema trifásico de quatro fios com um ponto neutro ligado à terra, deve ser instalado um fio neutro de proteção.

e) Reforçar a formação dos trabalhadores em matéria de conhecimentos de segurança eléctrica e de sensibilização para a auto-proteção. Os soldadores devem usar sapatos isolados e luvas especiais isoladas durante o trabalho. É proibido soldar à chuva. Em caso de soldadura em ambientes particularmente húmidos, os trabalhadores devem apoiar-se em tábuas de madeira secas ou em almofadas isolantes de borracha.

f) É proibido utilizar estruturas metálicas, tubagens, carris e outras ligações metálicas como condutores. Ao soldar em recipientes metálicos ou em locais particularmente húmidos, a fonte de alimentação dos aparelhos de iluminação deve utilizar uma tensão segura inferior a 12V.

a) Ao soldar em locais inflamáveis e explosivos, deve ser obtida uma autorização para trabalhos a quente, de acordo com os regulamentos, antes de soldar. É necessária a aprovação dos serviços competentes antes do início dos trabalhos, e o princípio de "não pegar fogo" deve ser rigorosamente respeitado.

b) Antes de soldar, verificar se existem substâncias inflamáveis e explosivas por baixo e à volta da área de trabalho e, se existirem, manusear adequadamente as tintas inflamáveis ou as substâncias anticorrosivas. No caso de operações de soldadura na proximidade de unidades de produção em funcionamento e de zonas de tanques de petróleo, devem ser construídas barreiras corta-fogo. Se a soldadura for efectuada em altura, devem ser utilizadas placas de amianto ou chapas de ferro para isolamento, a fim de evitar a projeção de faíscas.

c) Ao soldar em contentores, equipamentos ou condutas utilizados para a produção e transporte de substâncias inflamáveis e explosivas, é necessário verificar se os equipamentos e condutas ligados estão fechados ou bloqueados com placas cegas e efetuar a sopragem, limpeza, substituição e recolha de amostras para análise de acordo com os regulamentos. A soldadura só pode ser efectuada depois de os resultados da análise serem qualificados.

a) Os soldadores devem usar vestuário de proteção adequado, luvas isoladas e calçado isolado durante a soldadura. Quando se utilizam correntes elevadas para soldar, as pinças de soldadura devem estar equipadas com coberturas de proteção.

b) As zonas recentemente soldadas devem ser cobertas atempadamente com placas de amianto ou outros materiais para evitar o contacto direto e queimaduras nos pés e no corpo.

c) As cabeças de vareta de soldadura que são substituídas durante a soldadura de alto nível devem ser empilhadas de forma centralizada para evitar queimar os trabalhadores que se encontram por baixo.

d) Devem ser usados óculos de proteção ao limpar as escórias de soldadura. Ao efetuar soldadura aérea ou horizontal em altura, devem ser tomadas medidas de isolamento devido ao excesso de faíscas.

De acordo com a intensidade da corrente de soldadura, devem ser utilizados protectores faciais adequados com lentes de proteção especiais e óculos de proteção coloridos.

O restante pessoal envolvido na assistência à soldadura e as pessoas próximas do local de soldadura devem também tomar medidas de proteção e usar óculos de proteção adequados.

Os soldadores e os trabalhadores circundantes devem usar equipamento de proteção individual adequado. É proibido observar diretamente a luz do arco sem usar máscaras de soldadura e óculos de proteção fumados.

A exposição da pele deve ser minimizada e, no verão, as operações de soldadura não devem ser efectuadas com calções e camisas de manga curta. Se possível, deve ser aplicado um creme de proteção UV na pele exposta.

a) Conceber o processo de soldadura de forma razoável e tentar utilizar a soldadura de um lado e o processo de formação de dois lados para reduzir a quantidade de soldadura no interior dos contentores metálicos.

b) Para operações de soldadura em espaços pequenos ou fechados, devem ser tomadas medidas de ventilação forçada para reduzir a concentração de gases e poeiras nocivos na zona de trabalho.

c) Sempre que possível, deve ser utilizada a soldadura automática ou semi-automática em vez da soldadura manual, a fim de reduzir a exposição do pessoal de soldadura a gases e poeiras nocivos.

d) Utilizar eléctrodos de soldadura com baixo teor de poeira e baixa toxicidade para reduzir o teor de fumos e poeiras nocivos na zona de trabalho.

e) Durante a soldadura, os soldadores e outras pessoas nas proximidades devem usar máscaras contra poeiras e gases tóxicos para minimizar a inalação de fumos e poeiras.

Os soldadores devem submeter-se a exames médicos regulares. As pessoas com antecedentes de hipertensão, doenças cardíacas, epilepsia, etc. estão proibidas de efetuar soldaduras a grande altitude. Quando trabalham em altura, os soldadores devem apertar corretamente os cintos de segurança e usar capacetes de segurança.

Antes da soldadura, a área de trabalho e as suas imediações devem ser inspeccionadas para garantir a estabilidade e a integridade dos apoios de pés, bem como a conformidade dos andaimes e de outras instalações de proteção de segurança com os requisitos de segurança.

Se necessário, devem ser instaladas redes de segurança por baixo e à volta da zona de trabalho. Devem ser adoptadas medidas de isolamento para operações que envolvam movimentos para cima e para baixo.

a) Antes de soldar em áreas fechadas ou semi-fechadas, tais como contentores, equipamento, condutas, torres e reservatórios que contenham substâncias tóxicas ou perigosas, todo o equipamento ligado ao processo deve ser desligado.

Deve ser efectuada a limpeza, a purga e a substituição, e deve ser obtida uma autorização de trabalho para a entrada no equipamento, de acordo com os regulamentos. Devem ser realizadas amostragens e análises e só depois de aprovada a inspeção é que se pode começar a trabalhar.

b) Em circunstâncias normais, a amostragem e a análise devem ser efectuadas de 4 em 4 horas e, se as condições se alterarem, a amostragem e a análise devem ser efectuadas imediatamente. Devem também estar disponíveis no local quantidades adequadas de equipamento respiratório (oxigénio) para utilização em caso de emergência.

c) Durante a operação, deve ser efectuada uma monitorização da segurança por pessoal designado e os soldadores devem alternar regularmente o seu trabalho.

No caso de equipamento com forte estanquidade ao ar e propenso a deficiência de oxigénio, a reposição de oxigénio deve ser feita através de ventilação forçada (é proibido o fornecimento direto de oxigénio) para evitar asfixia devido a deficiência de oxigénio.

A soldadura, uma operação especializada, envolve riscos profissionais significativos, incluindo poeiras, gases tóxicos, temperaturas elevadas, luz de arco e campos electromagnéticos de alta frequência. À medida que a sociedade avança rapidamente, a soldadura torna-se cada vez mais parte integrante de quase todos os sectores industriais.

O aumento do número de soldadores conduziu a um aumento dos riscos profissionais associados à soldadura.

Dada a variedade e a magnitude dos perigos nas operações de soldadura, deve ser implementada uma série de medidas de proteção eficazes para reduzir os riscos profissionais para os soldadores.

Melhorar Tecnologia de soldaduraProcessos e materiais:

O aperfeiçoamento da tecnologia de soldadura para mecanizar e automatizar as operações pode eliminar fundamentalmente os riscos da soldadura para a saúde humana.

A melhoria dos processos de soldadura, como a conceção de contentores para soldar razoavelmente e a adoção de novas técnicas, como a soldadura de um lado e a moldagem de dois lados, pode evitar que os soldadores trabalhem em contentores com pouca ventilação, melhorando significativamente as suas condições de trabalho.

A escolha de varetas de soldadura não tóxicas ou de baixa toxicidade, melhorando o material das varetas de soldadura, é também uma forma eficaz de reduzir os riscos de soldadura.

Melhorar as condições de ventilação nos locais de trabalho:

A ventilação pode ser natural ou mecânica, sendo que a última depende de ventiladores para proporcionar a troca de ar, a remoção de poeiras e a desintoxicação. Em espaços fechados com ventilação natural deficiente, são necessárias medidas de ventilação mecânica.

Reforçar as medidas de proteção individual:

As medidas de proteção individual podem evitar danos provocados por gases tóxicos e poeiras produzidos durante a soldadura. Os trabalhadores devem utilizar óculos de proteção, viseiras, máscaras, luvas e vestuário de proteção branco e calçado isolante adequados.

Não são permitidos braços nus. Se trabalhar num contentor fechado e pouco ventilado, deve usar um capacete de proteção ventilado.

Intensificar a publicidade, a educação e o controlo no local da proteção do trabalho:

Os trabalhadores devem receber a formação necessária em matéria de segurança e saúde no trabalho para aumentar a sua consciência de auto-proteção e reduzir a incidência de doenças profissionais.

Além disso, é crucial reforçar a monitorização dos riscos de poeiras e de substâncias tóxicas nos locais de soldadura e realizar exames físicos regulares aos soldadores para detetar e resolver problemas rapidamente.

As medidas de proteção individual para operações de soldadura envolvem principalmente a proteção da cabeça, rosto, olhos, ouvidos, vias respiratórias, mãos e corpo.

Estas medidas incluem principalmente a proteção contra poeiras, a prevenção de intoxicações, a redução do ruído, a proteção contra radiações a alta temperatura, a proteção contra a radioatividade, a prevenção de lesões mecânicas e a limpeza geral.

Para além do uso de equipamento de proteção normal (como vestuário de trabalho, luvas, óculos, máscaras), pode ser usado um respirador de ar em ambientes operacionais específicos, como durante a soldadura em recipientes fechados ou em situações em que a ventilação é difícil, para evitar os danos do fumo e das poeiras.

Em reparações de soldadura de emergência em ambientes altamente tóxicos, pode ser usado um respirador de oxigénio isolado para evitar o envenenamento profissional agudo.

Para proteger os olhos dos soldadores dos danos causados pela luz do arco, deve ser utilizada uma proteção facial com lentes de proteção especiais durante a soldadura. As lentes devem ser seleccionadas com base na intensidade da corrente de soldadura, mas também deve ser tida em consideração a visão do soldador e a luminosidade do ambiente de trabalho.

Para evitar danos na pele provocados pelo arco elétrico, os soldadores devem usar vestuário de trabalho de cor clara ou de lona branca. As mangas devem ser bem apertadas, o colarinho abotoado e a pele não deve ser exposta.

Os assistentes de soldadura e outro pessoal próximo do local de soldadura devem cooperar entre si para evitar danos causados pela luz do arco. Os assistentes devem usar óculos com filtro devidamente escurecidos.

Em operações com várias pessoas ou em áreas de trabalho cruzadas, devem ser tomadas medidas de proteção, como a instalação de ecrãs de proteção, para evitar que a luz do arco fira os olhos dos soldadores e de outros trabalhadores.

Além disso, após o manuseamento de barras de tório-tungsténio, as mãos devem ser lavadas com água corrente e sabão, e deve prestar-se atenção à limpeza regular do vestuário de trabalho e das luvas. O uso de protectores auriculares com cancelamento de ruído ou de tampões para os ouvidos pode proteger contra os riscos de ruído. Todas estas são medidas de proteção pessoal eficazes.