Já reparou que o seu arco de soldadura se desviou do caminho? É provável que isso se deva ao sopro magnético, um problema comum que perturba a qualidade da soldadura. Este artigo explora as causas do sopro magnético e fornece soluções práticas para atenuar os seus efeitos. Desde o ajuste dos ângulos dos eléctrodos à utilização de soldadura AC, descubra como manter um arco de soldadura estável e garantir soldaduras de qualidade superior. Mergulhe nos meandros deste fenómeno e saiba como manter as suas soldaduras precisas e limpas.

Este artigo explica as causas do sopro magnético do arco e os factores que afectam o tamanho do sopro magnético, e introduz o impacto do sopro magnético na qualidade da soldadura.

Do ponto de vista da conceção e da tecnologia, são propostas medidas para controlar a influência do sopro magnético na qualidade da soldadura.

A retidão do arco refere-se à propriedade do arco como um condutor flexível para resistir a interferências externas e esforçar-se por manter a corrente de soldadura a fluir ao longo do eixo do elétrodo.

Quando o elétrodo é inclinado, a direção do arco também se inclina e a linha central do arco estende-se na direção da inclinação do elétrodo, o que se designa por sopro magnético.

(1) Uma posição de ligação incorrecta provoca um sopro magnético.

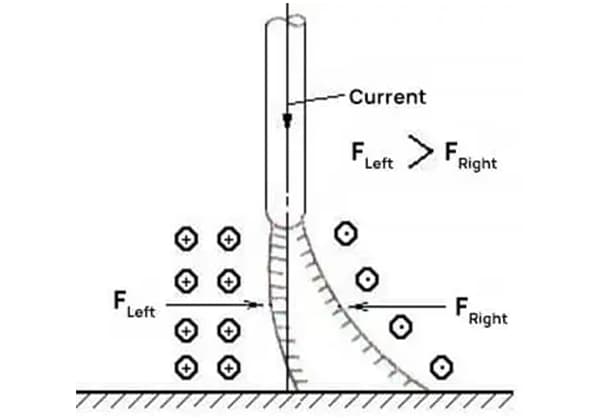

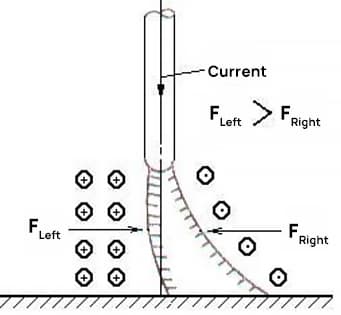

A corrente de soldadura gera um campo magnético no espaço. Quando o elétrodo é perpendicular à peça de trabalho, a densidade do campo magnético do lado esquerdo do arco é maior do que a do lado direito.

A distribuição desigual do campo magnético faz com que o lado mais denso exerça um impulso sobre o arco, fazendo-o desviar-se do eixo.

(2) Os materiais ferromagnéticos assimétricos provocam um sopro magnético.

Ao soldar, colocar um chapa de aço (condutor magnético) de um lado do arco, devido à condutividade magnética muito mais elevada dos materiais ferromagnéticos do que a do ar, a maior parte das linhas de campo magnético do lado do material ferromagnético formam curvas fechadas, reduzindo a densidade das linhas de campo magnético entre o arco e o material ferromagnético, pelo que, sob a ação da força electromagnética, o arco tende a soprar para o lado do material ferromagnético.

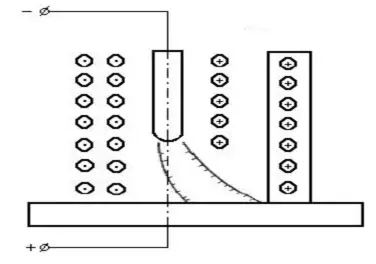

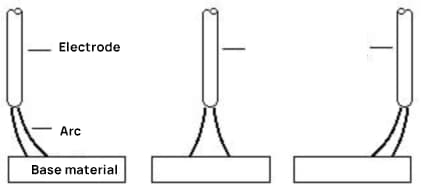

(3) O movimento do arco na extremidade da chapa de aço provoca um sopro magnético, como mostra a figura abaixo.

Isto deve-se ao facto de, quando o arco atinge a extremidade da chapa de aço, a área do fluxo magnético mudar, provocando um aumento da densidade das linhas espaciais do campo magnético perto da extremidade da peça de trabalho.

Assim, sob a ação da força electromagnética, produz-se um golpe magnético que aponta para o interior da peça.

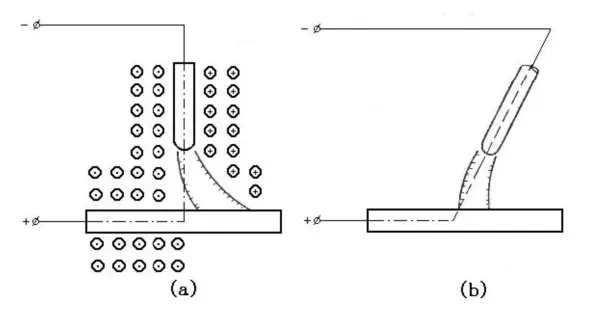

Como mostra a figura seguinte:

(1) Deflexão magnética causada pela posição de ligação do fio

(2) Deflexão magnética causada por material ferromagnético próximo do arco

(3) Sopro de deflexão magnética gerado quando o arco está no fim da peça de trabalho

Durante o processo de soldaduraDevido à interferência do fluxo de gás, à excentricidade do revestimento do elétrodo e à força magnética do campo magnético, ocorre o fenómeno de desvio do centro do arco em relação ao eixo do elétrodo.

Ou seja, se alguma razão destruir a uniformidade da distribuição do campo magnético e a carga no arco for sujeita a uma tensão desigual, isso fará com que o arco se desvie para um dos lados.

Por outras palavras, o sopro de deflexão magnética do arco de soldadura causado pela força electromagnética gerada pelo circuito de soldadura durante a soldadura em corrente contínua (CC) é um efeito de distorção. soldadura por arco é designado por sopro de deflexão magnética do arco de soldadura.

O sopro de deflexão magnética não só torna a queima do arco instável, aumenta os salpicos e perde a proteção quando as gotas fundidas caem, como também afecta seriamente a formação da soldadura.

De acordo com as causas do sopro de deflexão magnética, os seguintes métodos podem ser utilizados na produção e instalação para superar e eliminar a influência do sopro de deflexão magnética no arco de soldadura:

(1) Alterar corretamente a posição do fio de terra na soldadura para que as linhas do campo magnético à volta do arco sejam distribuídas o mais uniformemente possível;

(2) Ajustar adequadamente o ângulo de inclinação do elétrodo durante o funcionamento e inclinar o elétrodo na direção do sopro de deflexão;

(3) A utilização de soldadura segmentada por trás e de soldadura curta soldadura por arco pode também ultrapassar eficazmente o sopro de deflexão magnética;

(4) Utilizar a soldadura AC em vez da soldadura DC. Ao utilizar a soldadura AC, o campo magnético variável produz corrente induzida no condutor e o campo magnético produzido pela corrente induzida enfraquece o campo magnético causado pela corrente de soldadura, controlando assim o sopro de deflexão magnética;

(5) Colocar materiais ferromagnéticos que gerem campos magnéticos simétricos e tentar distribuir uniformemente os materiais ferromagnéticos à volta do arco;

(6) Reduzir o magnetismo residual na soldadura.

O magnetismo residual na soldadura é causado principalmente pela disposição ordenada dos domínios magnéticos atómicos.

A fim de perturbar o arranjo de domínios magnéticos na soldagem e reduzir ou evitar o sopro de deflexão magnética, o aquecimento local deve ser aplicado às partes com magnetismo residual na soldagem a uma temperatura de 250-300 ℃.

Este método tem um bom efeito de desmagnetização na produção e utilização.

Além disso, pode ser adicionado um íman para equilibrar o campo magnético na parte de magnetismo residual da soldadura.

(7) Utilizar o método de desmagnetização. Ou seja, deixar a soldadura produzir um campo magnético oposto ao magnetismo residual na soldadura para superar e eliminar a influência do sopro de deflexão magnética no arco de soldadura.

Tomando a soldadura de condutas como exemplo, é introduzida a aplicação da prevenção do sopro de deflexão magnética.

Na soldadura de condutas sob pressão, o sopro de deflexão magnética é propenso a ocorrer no processo de soldadura topo a topo de tubos de paredes espessas, impossibilitando a realização de soldaduras manuais com tungsténio soldadura por arco de árgon no passe de raiz.

De acordo com a ocorrência de sopro de deflexão magnética, o sopro de deflexão magnética ocorre principalmente na junta da tubagem de paredes espessas e ocorre em várias soldaduras quando a tubagem está prestes a ser fechada.

As condutas de paredes espessas com materiais ferromagnéticos apresentam magnetismo residual durante o fabrico e o processamento.

Quanto maior for o comprimento da conduta, maior será o magnetismo residual acumulado, que se manifesta na junta de fecho final, provocando um sopro de deflexão magnética.

Medidas específicas: Utilizar o cabo de soldadura para enrolar em ambos os lados da junta.

Quando o arco é atingido, a corrente de soldadura gera um campo magnético induzido através do enrolamento do cabo para contrariar o magnetismo residual e superar o sopro de deflexão magnética.

O efeito da soldadura pode ser ajustado através dos dois métodos seguintes:

1) Quando a corrente de soldadura é constante, a intensidade do campo magnético induzido gerado na soldadura pode ser ajustada ajustando o número de enrolamentos do cabo para ser igual em magnitude e oposto em direção à intensidade do campo magnético residual;

2) Quando o número de enrolamentos do cabo é constante, a corrente de soldadura pode ser alterada dentro da gama permitida para ajustar a intensidade do campo magnético induzido gerado na soldadura para ser igual em magnitude e oposto em direção à intensidade do campo magnético residual, eliminando assim o magnetismo residual na junta e superando a influência do sopro de deflexão magnética no arco de soldadura.

Em ambientes de soldadura reais, as causas do sopro de deflexão magnética não são as mesmas devido aos diferentes ambientes de soldadura.

Por conseguinte, é necessário combinar com a situação real no local para descobrir as causas do sopro de deflexão magnética e lidar com elas com base na experiência resumida acima para garantir a qualidade da soldadura na soldadura no terreno.