Já alguma vez se perguntou como é que a soldadura a laser consegue tanta precisão e eficiência? O princípio subjacente a esta tecnologia de ponta envolve a gestão cuidadosa da transferência de calor. Ao dirigir um feixe de laser de alta energia, as superfícies são aquecidas e a energia espalha-se internamente, criando soldaduras perfeitas. Neste artigo, irá descobrir o fascinante processo de soldadura por condução de calor e o papel de parâmetros como a largura de pulso do laser e a densidade de potência. Mergulhe para compreender como este método revoluciona o processamento de materiais e melhora a precisão da soldadura.

A soldadura a laser é uma técnica de soldadura altamente eficiente e precisa que utiliza um feixe de laser de alta densidade energética como fonte de calor. Este método é um aspeto significativo da tecnologia de processamento de materiais por laser.

Inicialmente, nos anos 70, a soldadura a laser era utilizada principalmente para soldar materiais de paredes finas e para operações de soldadura a baixa velocidade. Este processo é um tipo de soldadura por condução de calor, o que significa que o radiação laser aquece a superfície da peça de trabalho e o calor é transferido internamente por condução.

Através do controlo cuidadoso de parâmetros como a largura do impulso laser, a energia, a potência de pico e a frequência de repetição, a peça de trabalho é fundida e é formada uma poça de fusão específica.

Devido às suas vantagens únicas, soldadura a laser tem sido aplicada com sucesso na soldadura de precisão de peças micro e pequenas.

A soldadura a laser pode ser efectuada utilizando um feixe de laser contínuo ou pulsado. O princípio da soldadura a laser pode ser dividido em duas categorias: soldadura por condução de calor e soldadura profunda a laser soldadura por penetração.

Quando a densidade de potência é inferior a 104 a 105 W/cm2é considerada uma soldadura por condução de calor. Com esta densidade de potência, a penetração é pouco profunda e a velocidade de soldadura é mais lenta.

Por outro lado, quando a densidade de potência excede 105 a 107 W/cm2A superfície metálica será côncava e formará "buracos" devido ao efeito de aquecimento, resultando numa soldadura de penetração profunda. Esta tipo de soldadura caracteriza-se pela sua rápida velocidade de soldadura e pela grande relação profundidade/largura.

O princípio da soldadura a laser por condução de calor é:

A superfície a ser processada é aquecida por radiação laser, com o calor a difundir-se internamente através da transferência de calor. A peça de trabalho é então fundida para formar uma poça de fusão específica, controlando os parâmetros do laser, como a largura do impulso laser, a energia, a potência de pico e a frequência de repetição.

O máquina de soldadura por laser utilizado principalmente para a soldadura de engrenagens e para a soldadura de chapas metalúrgicas, está relacionado com a soldadura por penetração profunda a laser, que utiliza normalmente um feixe de laser contínuo para ligar materiais.

O processo físico metalúrgico da soldadura por penetração profunda a laser é semelhante ao da soldadura por feixe de electrões, em que a conversão de energia ocorre através da formação de uma estrutura de "buraco de fechadura".

Sob o altolaser de densidade de potência Quando o material é irradiado, evapora-se e forma pequenos orifícios cheios de vapor. Estes buracos actuam como corpos negros, absorvendo quase toda a energia do feixe incidente e atingindo uma temperatura de equilíbrio de cerca de 2500 graus.

O calor é então transmitido da parede exterior da cavidade do orifício de alta temperatura para fundir o metal circundante, enquanto o pequeno orifício é preenchido com vapor de alta temperatura gerado pela evaporação contínua do material da parede sob irradiação de feixe de luz.

Na maioria dos processos de soldadura convencionais e na soldadura por condução a laser, a energia é depositada na superfície da peça de trabalho e depois transmitida para o interior. No entanto, na soldadura por penetração profunda a laser, as quatro paredes do pequeno orifício estão rodeadas por metal fundido, que está rodeado por materiais sólidos.

O fluxo de líquido e a tensão superficial da parede fora da parede do orifício estão em equilíbrio dinâmico com a pressão de vapor contínua dentro da cavidade do orifício. O feixe de luz entra continuamente no pequeno orifício à medida que o material exterior flui continuamente. Com o movimento do feixe de luz, o pequeno orifício encontra-se num estado estável de fluxo e avança à velocidade do feixe principal. O metal fundido preenche o espaço deixado pelo pequeno orifício e condensa-se para formar a soldadura.

Todos estes processos ocorrem a um ritmo tão rápido que a velocidade de soldadura pode facilmente atingir vários metros por minuto.

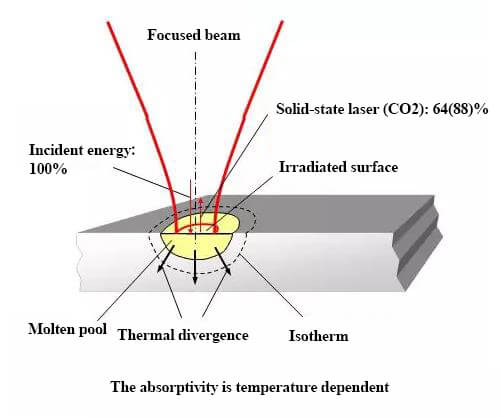

Superfície do material de aquecimento

A potência térmica superficial necessária é superior à soma da reflexão e da divergência térmica.

O calor é conduzido tanto à superfície como em profundidade.

A temperatura da superfície atinge o ponto de fusão (TM, para o aço é 1490°C).

A absorvência varia com a temperatura: para um laser de semicondutores, varia de 38% a 20°C para 36% a 1500°C. Para um laser de CO2 laser passa de 5% a 20°C para 12% a 1500°C, altura em que se começa a formar uma poça de fusão.

Cordão de soldadura

O movimento de alimentação molda a soldadura.

A profundidade e a largura da fenda estão relacionadas com a potência e a velocidade.

Velocidade de soldadura típica: 1-3 metros por minuto.

A soldadura tem uma superfície lisa e está livre de quaisquer impurezas.

A relação entre a profundidade e a largura é inferior a 1.