Imagine cortar meticulosamente um tubo e acabar com arestas dentadas ou secções incompletas. Este artigo analisa os problemas comuns encontrados no corte a laser de tubos, destacando questões como velocidade incorrecta, ajustes focais e lentes contaminadas. Ao compreender estas armadilhas e as respectivas soluções, aprenderá a obter cortes precisos e limpos e a melhorar a sua eficiência de corte. Descubra como otimizar o seu processo de corte a laser e evitar erros dispendiosos.

Com os rápidos avanços da ciência moderna, da tecnologia e do sector industrial, os componentes tubulares desempenham um papel cada vez mais crucial em várias indústrias, incluindo maquinaria de construção, transportes, maquinaria agrícola, utensílios de cozinha e fitness.

Simultaneamente, o aparecimento e o rápido desenvolvimento de máquinas de corte de tubos a laser CNC acentuaram as vantagens do corte de tubos a laser.

O corte a laser, com os seus atributos únicos de largura de corte estreita, efeitos térmicos mínimos, velocidades de corte rápidas, cortes perfeitos, excelente flexibilidade e sem restrições aparentes quanto à forma, tipo ou espessura do tubo a cortar, destaca-se quando comparado com os métodos tradicionais de processamento de tubos.

A tecnologia de corte de tubos a laser melhora a qualidade do corte, assegura a eficiência do processamento, simplifica o fluxo de trabalho e aumenta significativamente os benefícios económicos para um vasto número de utilizadores de corte de tubos a laser.

No entanto, corte a laser Os tubos são um processo complexo, com vários factores que influenciam o resultado do corte. É vital analisar os problemas que surgem durante o processo e desenvolver métodos para os resolver.

Existem essencialmente quatro razões para cortes incompletos ou grosseiros durante a processo de corte a laser:

1. Cortar a velocidades excessivas

Especialmente quando se trabalha com tubos especiais ou com espessuras elevadas, como perfis ou tubos com formas irregulares.

Quando a cabeça de corte chega a um canto, onde a espessura aumenta, um corte demasiado rápido pode levar a cortes incompletos ou grosseiros, como mostra a Figura 1.

Nestes casos, é prática comum reduzir a velocidade de corte nos cantos e aumentar a pressão do gás de assistência.

2. Distância focal incorretamente ajustada da cabeça de corte ou alinhamento incorreto do percurso do laser.

A distância focal pode afetar significativamente a qualidade do corte do tubo.

As definições padrão de foco da cabeça de corte incluem foco negativo, zero e positivo.

A focagem positiva é adequada para o corte a oxigénio de aço-carbono, a focagem zero é adequada para aço fino corte de chapae o foco negativo é ideal para materiais como o aço inoxidável, o aço carbono galvanizado, o alumínio, o cobre, etc., que requerem um corte com nitrogénio/ar.

Assim, é essencial escolher a posição focal correcta para vários tubos. Um trajeto de laser incorretamente alinhado também tem um impacto significativo no corte de tubos.

Por conseguinte, durante os cortes de ensaio, é vital ajustar continuamente a posição do feixe para obter um ponto perfeitamente circular no material de ensaio.

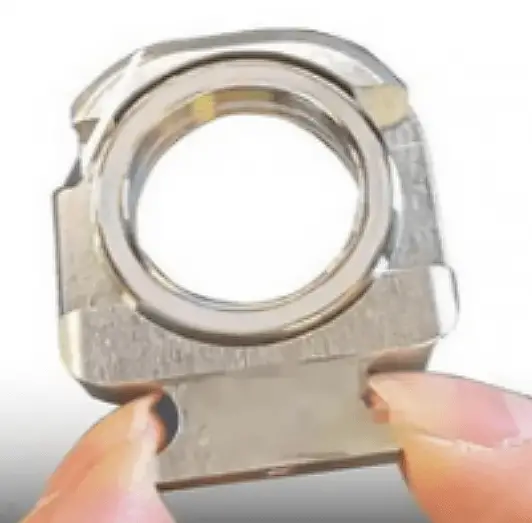

Lentes de proteção contaminadas, como ilustrado na figura 2.

3. A lente de proteção da cabeça de corte e a lente de focagem estão contaminadas e a fonte de água para o sistema de arrefecimento não está limpa.

Enquanto o procedimento normal de corte arrefece continuamente e remove a escória com o gás de assistência, as lentes de proteção e de focagem podem ser facilmente contaminadas devido às altas temperaturas durante o corte. Se estas lentes estiverem contaminadas, podem ocorrer cortes incompletos ou falhas no corte de tubos.

Além disso, a utilização de água impura no sistema de corte a laser, na melhor das hipóteses, pode afetar a sua eficiência de arrefecimento, levando ao entupimento da cabeça de corte e dos canais de água do gerador, afectando a qualidade do corte do tubo.

Na pior das hipóteses, pode danificar o gerador e a cabeça de corte, resultando em perdas económicas significativas.

Por isso, é fundamental utilizar água purificada, de preferência destilada, para evitar bloqueios e problemas de arrefecimento.

4. Excesso de potência de saída do laser ou seleção inadequada do bocal para a cabeça de corte.

Quando o laser corta tubos simétricos, como tubos redondos ou quadrados, o excesso de potência pode causar bordas de fusão.

Estes resíduos fundidos podem acumular-se no lado interior da face oposta, acrescentando efetivamente espessura. Esta acumulação pode obstruir as passagens de corte subsequentes, dificultando a obtenção de um corte completo e deixando um acabamento rugoso.

Assim, é essencial realizar testes preliminares de perfuração e de corte experimental para determinar a potência de saída do laser e a pressão do gás de assistência ideais.

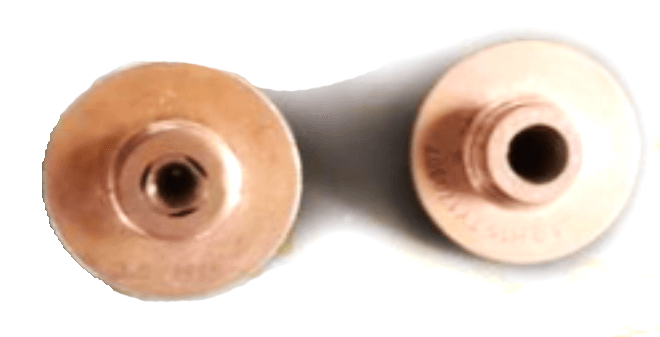

A seleção do bocal também tem impacto na qualidade do corte.

Normalmente, as configurações de bocal duplo são adequadas para ranhuras de corte precisas em tubos, utilizadas principalmente para o corte de tubos finos, de alta precisão e rápidos, enquanto as configurações de bocal único são adequadas para tubos mais espessos e de material variado com requisitos de menor precisão.

Os cortes de ensaio ajudam a escolher o bocal correto para o tubo, assegurando a qualidade e a eficiência global do corte.

Ajustes incorrectos dos parâmetros dos eixos da máquina.

Geralmente, um cortador de tubos a laser inclui eixos de controlo como o acionamento por cremalheira e pinhão do eixo X, o acionamento por parafuso de avanço do eixo Y, a cabeça de corte do eixo Z e o mandril de alimentação rotativo do eixo W.

Se parâmetros como o diâmetro do círculo de passo da engrenagem, o passo do parafuso de avanço ou as relações de transmissão forem definidos incorretamente, isso terá um impacto profundo no resultado final do corte. Alguns erros podem mesmo afetar o funcionamento correto da máquina.

Antes de colocar a máquina em funcionamento, é fundamental verificar se os parâmetros dos eixos estão corretamente definidos.

Desvio dos eixos X e Y ou dos eixos Z e X.

Se os eixos X e Y não forem perpendiculares, os padrões circulares cortados na superfície do tubo podem ficar distorcidos, como se mostra na Figura 4.

Um padrão quadrado pode tornar-se num paralelogramo. Se os eixos Z e X não estiverem alinhados, a trajetória da cabeça de corte desvia-se, causando discrepâncias entre as trajectórias de corte simuladas e reais, levando a um desalinhamento entre os pontos inicial e final, como se pode ver na Figura 5.

Este desalinhamento é uma das razões para cortes incompletos de tubos. Se surgirem problemas deste tipo, é necessário efetuar uma calibração imediata com um micrómetro, bem como verificar se existem parafusos soltos ou desgaste nas cremalheiras, parafusos de avanço ou engrenagens.

O corte de tubos a laser conquistou uma posição significativa no sector do corte a laser.

Especialmente porque os cortadores de tubos a laser evoluíram através das fases manual, semi-automática e totalmente automática, cada vez mais pessoas reconhecem o seu potencial na produção e processamento.

Esta dependência crescente sublinha a necessidade de identificar e resolver vários desafios encontrados durante o corte de tubos a laser, aperfeiçoar continuamente os sistemas e técnicas de corte e promover o desenvolvimento do corte de tubos a laser de alta velocidade, precisão, automatizado, flexível e multifuncional. Isto é fundamental para o rápido avanço de toda a indústria de corte a laser.

.jpg)