E se fosse possível soldar metais com uma precisão exacta e uma distorção mínima? A tecnologia de soldadura a laser oferece exatamente isso, transformando a forma como as indústrias unem os materiais. Este artigo explora os parâmetros do processo, as técnicas e as vantagens da soldadura a laser. Descobrirá como a densidade de potência, a largura de impulso e a quantidade de desfocagem influenciam a qualidade da soldadura e por que razão esta tecnologia é um fator de mudança para a precisão e eficiência na metalurgia. Mergulhe para saber como a soldadura a laser está a revolucionar o fabrico e o que significa para o futuro da engenharia.

A densidade de potência é um parâmetro crucial no processamento a laser. Uma densidade de potência mais elevada pode aquecer rapidamente a camada superficial até ao seu ponto de ebulição em microssegundos, resultando numa vaporização significativa. Consequentemente, uma densidade de potência elevada é vantajosa para processos de remoção de material, tais como corte, escultura e perfuração.

Por outro lado, uma densidade de potência mais baixa demora alguns milissegundos a atingir o ponto de ebulição da temperatura da superfície. Isto permite que a camada inferior atinja o ponto de fusão antes de a camada superficial se vaporizar, facilitando a criação de uma soldadura de fusão forte. Por conseguinte, a densidade de potência para a condução soldadura a laser situa-se normalmente no intervalo de 10^4 a 10^6 W/cm².

A forma de onda do impulso laser é um fator crucial na soldadura a laser, particularmente na soldadura de chapas.

Quando um feixe de laser de alta intensidade atinge a superfície do material, 60% a 98% da energia do laser na superfície do metal é reflectida e perdida. Esta refletividade depende da temperatura da superfície e varia em conformidade.

A refletividade do metal flutua consideravelmente durante um impulso de laser.

A largura do impulso é um parâmetro importante na soldadura por laser pulsado. Não é apenas distinto da remoção e fusão de material, mas também um fator crucial que determina o custo e o volume do equipamento de processamento.

A soldadura a laser requer normalmente um certo grau de desfocagem devido à elevada densidade de potência do centro do ponto de foco do laser, que pode facilmente causar evaporação e buracos. Por outro lado, a distribuição da densidade de potência é relativamente uniforme no plano afastado do foco do laser.

Existem dois modos de desfocagem disponíveis: desfocagem positiva e negativa. A desfocagem positiva ocorre quando o plano focal está acima da peça de trabalho, enquanto a desfocagem negativa ocorre quando está abaixo.

De acordo com a teoria da ótica geométrica, a densidade de potência nos planos correspondentes é aproximadamente a mesma quando as separações positivas e negativas são iguais. No entanto, na realidade, a forma da poça de fusão é diferente.

A desfocalização negativa pode resultar numa maior penetração, o que está relacionado com o processo de formação da poça de fusão. Os resultados experimentais sugerem que o material começa a fundir dentro de 50 a 200 us após ser aquecido pelo laser, formando metal em fase líquida e vaporização e vapor de pressão comercial, que emite luz branca deslumbrante a uma velocidade muito elevada.

Ao mesmo tempo, a elevada concentração de vapor faz com que o metal líquido se desloque para a borda da poça de fusão, criando uma depressão no centro da poça de fusão.

Quando é utilizada a desfocagem negativa, a densidade de potência interna do material é superior à da superfície, facilitando a produção de uma fusão e vaporização mais fortes. Isto permite que a energia da luz seja transferida para a parte mais profunda do material, resultando numa maior penetração. Por conseguinte, a desfocagem negativa deve ser utilizada para uma maior penetração, enquanto que a desfocagem positiva deve ser utilizada na soldadura de materiais finos em aplicações práticas.

Inclui soldadura topo a toposoldadura de extremidade, soldadura por fusão com penetração central e soldadura por fusão com perfuração central.

Inclui a soldadura topo a topo fio a fio, a soldadura cruzada, a soldadura por sobreposição paralela e a soldadura tipo T.

A soldadura a laser pode ser utilizada para ligar o fio e o elemento de bloco com êxito, e o tamanho do elemento de bloco pode ser arbitrário.

Deve ser prestada atenção à dimensão geométrica do elemento de fio na soldadura.

Para soldar vários tipos de metais, é necessário determinar a sua soldabilidade e gama de parâmetros soldáveis.

É importante notar que a soldadura a laser só pode ser efectuada entre determinadas combinações de materiais.

Enquanto brasagem a laser pode não ser adequado para ligar determinados componentes, os lasers podem ser utilizados como fonte de calor para soldadura e brasagem, que também oferecem os benefícios da soldadura a laser.

Existem vários métodos de soldadura disponíveis, sendo a soldadura a laser utilizada principalmente para a soldadura de placas de circuitos impressos (PCB), em especial para a tecnologia de montagem de bolachas.

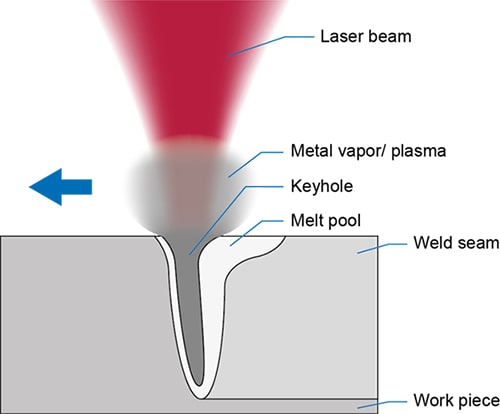

O processo metalúrgico da soldadura por penetração profunda a laser é semelhante ao da soldadura por feixe de electrões, uma vez que ambos se baseiam na estrutura de "pequenos orifícios" para completar a conversão de energia.

Quando a densidade de potência é suficientemente elevada, o material evapora-se, criando um pequeno orifício. Este buraco está cheio de vapor e actua como um corpo negro, absorvendo quase toda a energia da luz incidente. A temperatura de equilíbrio dentro da cavidade do buraco é de cerca de 25000 graus.

O calor é transferido da parede exterior da cavidade de alta temperatura para fundir o metal que a rodeia. O orifício é continuamente preenchido com vapor a alta temperatura gerado pela evaporação do material da parede sob a irradiação do feixe de luz.

As quatro paredes do furo estão rodeadas por metal fundido, que por sua vez está rodeado por material sólido. O metal líquido no exterior do orifício flui e é mantido em equilíbrio dinâmico com a pressão de vapor contínua no interior da cavidade do orifício.

À medida que o feixe se desloca, o furo mantém-se estável. Isto significa que o buraco da fechadura e o metal fundido à volta do buraco avançam com a velocidade do feixe principal. O metal fundido preenche o espaço deixado pelo buraco da fechadura em movimento e condensa-se, formando a soldadura.

Os factores que influenciam a soldadura por penetração profunda a laser são potência do laserO diâmetro do feixe de laser, a absorvência do material, a velocidade de soldadura, o gás de proteção, a distância focal da lente, a posição de focagem, a posição do feixe de laser e o controlo do aumento e diminuição da potência do laser no início e no fim da soldadura.

1) Elevado rácio de aspeto

Como o metal fundido se forma em torno da cavidade cilíndrica de vapor de alta temperatura e se estende até à peça de trabalho, a soldadura torna-se profunda e estreita.

2) Potência térmica mínima

Devido à alta temperatura da cavidade da fonte, à rápida velocidade do processo de fusão e à baixa entrada de calor na peça de trabalho, a deformação térmica e zona afetada pelo calor são muito pequenas.

3) Alta densidade

Porque o pequeno orifício cheio de vapor a alta temperatura é propício à agitação da poça de fusão e à fuga de gás, resultando na formação de soldadura por penetração não porosa.

A elevada taxa de arrefecimento após a soldadura é fácil de refinar a microestrutura da soldadura.

4) Reforçar a soldadura.

5) Controlo preciso.

6) É sem contacto, atmosférico processo de soldadura.

Em geral, o aço carbono apresenta bons efeitos de soldadura a laser, e o qualidade da soldadura depende principalmente do teor de impurezas.

Tal como acontece com outros processos de soldadura, o enxofre e o fósforo são factores que podem afetar a sensibilidade a fissuras de soldadura.

Para obter uma qualidade de soldadura satisfatória, é necessário um pré-aquecimento quando o teor de carbono é superior a 0,25%.

Ao soldar aços com diferentes teores de carbono, recomenda-se que a tocha de soldadura seja ligeiramente inclinada para o lado dos materiais com baixo teor de carbono para garantir a qualidade da junta.

Devido ao seu elevado teor de enxofre e fósforo, o aço com baixo teor de carbono não é adequado para a soldadura a laser.

Devido ao baixo teor de impurezas, o efeito de soldadura do aço de baixo carbono morto é excelente.

Aços de médio e alto carbono e aços comuns aços de liga também podem ser efetivamente soldadas a laser. No entanto, é necessário um tratamento de pré-aquecimento e pós-soldadura para eliminar as tensões e evitar a formação de fissuras.

Em geral, o aço carbono apresenta um bom desempenho na soldadura a laser e a qualidade da soldadura é influenciada pelo teor de impurezas.

Semelhante a outros técnicas de soldaduraO enxofre e o fósforo são os principais factores que podem causar fissuras de soldadura.

Quando o teor de carbono é superior a 0,25%, é necessário um pré-aquecimento para se obter um teor de carbono desejável. qualidade da soldadura.

Ao soldar aços com diferentes teores de carbono, inclinar a tocha de soldadura para o lado com menor teor de carbono pode garantir a qualidade da junta.

A soldadura a laser não é recomendada para o aço com rebordo de baixo carbono devido ao seu elevado teor de enxofre e fósforo.

O aço com baixo teor de carbono apresenta excelentes resultados de soldadura devido ao seu baixo teor de impurezas.

Os aços de médio e alto carbono, bem como os aços de liga comuns, podem ser eficazmente soldados a laser, mas é necessário um tratamento de pré-aquecimento e pós-soldadura para eliminar as tensões e evitar a formação de fissuras.

Em geral, soldadura a laser de aço inoxidável é mais fácil obter juntas de alta qualidade do que a soldadura convencional. Isto deve-se ao facto de a pequena zona afetada pelo calor da alta velocidade de soldadura tornar a sensibilização menos problemática.

Comparado com o aço carbono, o aço inoxidável, com a sua condutividade térmica mais baixa, permite obter mais facilmente penetrações profundas e soldaduras estreitas.

A elevada taxa de arrefecimento e a pequena zona afetada pelo calor da soldadura a laser criam condições favoráveis para a compatibilidade de materiais com diferentes estruturas após a fusão de muitos metais diferentes.

Está provado que os seguintes metais podem ser soldados com sucesso: aço inoxidável e aço de baixo carbono, aço inoxidável 416 e aço inoxidável 310, Aço inoxidável 347 e liga de níquel hastelloy, elétrodo de níquel e aço forjado a frio, e tiras bimetálicas com diferentes teores de níquel.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.