Já alguma vez se perguntou qual é o segredo por detrás da produção de peças estampadas de alta qualidade? Nesta publicação do blogue, vamos analisar o papel fundamental que a folga do punção e da matriz desempenha no processo de estampagem. O nosso engenheiro mecânico especialista irá partilhar informações valiosas e dicas práticas sobre a otimização da folga para melhorar a qualidade das peças e prolongar a vida útil da ferramenta. Prepare-se para aprender com exemplos do mundo real e descobrir as mais recentes tecnologias neste domínio!

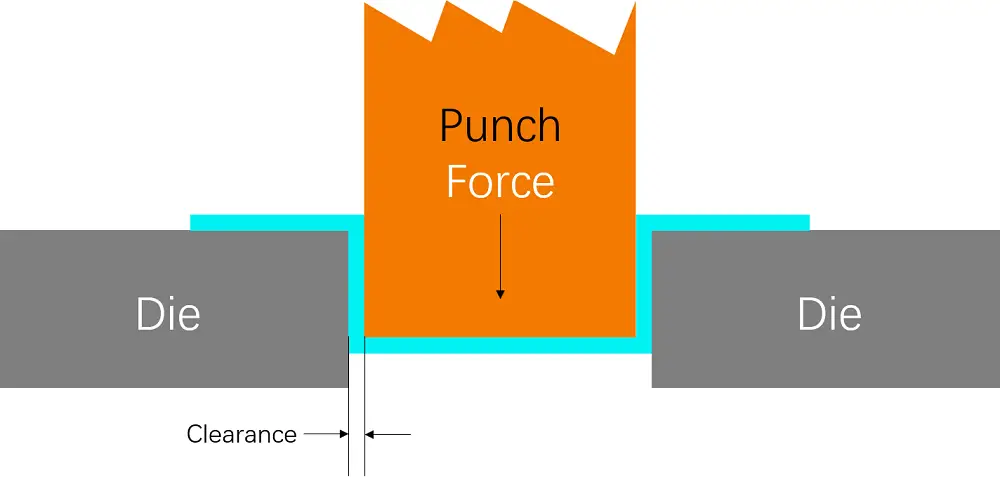

A folga do punção e da matriz refere-se ao intervalo ou distância intencional entre a aresta de corte do punção e a aresta de corte da matriz em operações de puncionamento de metal. Esta folga é expressa como uma percentagem da espessura do material por lado e é um parâmetro crítico no processo de conformação de metal. Assegura que o material é corretamente cortado e separado para criar um furo ou forma com precisão.

Determinar a folga correta do punção e da matriz é vital por várias razões. Em primeiro lugar, tem um impacto direto na precisão e na qualidade dos furos ou formas perfuradas, assegurando arestas limpas e precisas com o mínimo de rebarbas ou deformação. Por exemplo, ao perfurar um furo em aço macio com uma espessura de 1/8 de polegada (0,125 polegadas), uma folga típica pode ser definida como 10%, resultando numa folga total de 0,0125 polegadas (0,00625 polegadas por lado). Este cálculo é crucial para manter a qualidade do produto final.

Para além disso, uma folga adequada ajuda a prolongar a longevidade do punção e da matriz. Quando a folga é definida corretamente, reduz a tensão e o desgaste destas ferramentas, minimizando o risco de quebra e a necessidade de substituições frequentes. Isto é especialmente importante em ambientes de fabrico de grande volume, onde o desgaste da ferramenta pode levar a um aumento do tempo de inatividade e dos custos.

A segurança é outro fator crítico. Uma folga adequada ajuda a evitar condições perigosas, como fissuras ou quebras nas ferramentas, que podem levar a acidentes durante o processo de perfuração. Além disso, reduz a tonelagem necessária e a força de perfuração, aumentando a segurança operacional global.

Vários factores influenciam a determinação da folga ideal do punção e da matriz, desempenhando cada um deles um papel significativo na obtenção dos resultados desejados no fabrico. A compreensão destes factores é essencial para cálculos precisos.

O tipo e a espessura do material são considerações primárias. Diferentes materiais, como o alumínio, o aço macio e o aço inoxidável, apresentam caraterísticas variáveis que requerem diferentes valores de folga. Por exemplo, materiais mais macios como o alumínio podem exigir menos folga em comparação com materiais mais duros como o aço inoxidável, que pode exigir uma folga maior para acomodar a maior resistência ao cisalhamento.

A dureza do material também afecta significativamente a folga. Materiais mais duros tendem a gerar mais fricção e calor durante o processo de puncionamento, o que pode levar ao desgaste e deformação da ferramenta. Por conseguinte, a folga deve ser ajustada em conformidade para assegurar um corte eficaz sem danificar o punção ou a matriz. Por exemplo, um material duro pode necessitar de uma folga de 15% da sua espessura, enquanto um material mais macio pode necessitar apenas de 5%.

Os materiais utilizados para o punção e a matriz também desempenham um papel importante na determinação da folga adequada. A compatibilidade e as caraterísticas dos materiais das ferramentas podem influenciar o desempenho, afectando a longevidade das ferramentas.

O tamanho e a geometria do furo ou corte que está a ser perfurado determinam ainda mais a folga necessária. Formas mais complexas necessitam de ajustes precisos na folga para garantir uma separação efectiva do material.

Finalmente, a vida útil prevista da ferramenta é uma consideração a ter em conta ao selecionar os valores de folga. Deve ser encontrado um equilíbrio entre o desempenho ótimo e a durabilidade da ferramenta, com ajustes feitos com base na vida útil esperada das ferramentas.

As fórmulas para calcular a folga da matriz envolvem normalmente uma percentagem da espessura do material. As diretrizes comuns da indústria sugerem um intervalo de 5% a 20% da espessura do material por lado, com ajustes baseados em factores como o tipo de material e a dureza.

Compreender estes factores e calcular com precisão a folga do punção e da matriz é crucial para obter resultados de alta qualidade, prolongar a vida útil da ferramenta e garantir operações de punção seguras e eficientes no fabrico.

A máquina de perfuração CNC e a Torre CNC A máquina de perfuração pode produzir uma junta de fenda cortada, manter uma força de corte equilibrada, garantir uma boa qualidade de perfuração e prolongar a vida útil do molde.

Recomenda-se que consulte a tabela de folga do punção e da matriz (como mostrado na Tabela 1) para obter os melhores resultados.

Tabela 1. Tabela de perfurações e folgas

Unidade: mm

| Espessura | Aço macio | Inoxidável | Alumínio* |

| 0.8 | 0.15-0.20 | 0.20-0.24 | 0.15-0.16 |

| 1.0 | 0.20-0.25 | 0.25-0.30 | 0.15-0.20 |

| 1.5 | 0.30-0.38 | 0.37-0.45 | 0.22-0.30 |

| 2.0 | 0.40-0.50 | 0.50-0.60 | 0.30-0.40 |

| 2.5 | 0.50-0.63 | 0.62-0.75 | 0.37-0.50 |

| 3.0 | 0.60-0.75 | 0.75-0.90 | 0.45-0.60 |

| 3.2 | 0.64-0.80 | 0.80-0.96 | 0.48-0.64 |

| 3.5 | 0.70-0.88 | 0.88-1.05 | 0.53-0.70 |

| 4.0 | 0.80-1.00 | 1.00-1.20 | 0.60-0.80 |

| 4.5 | 0.90-1.13 | 1.13-1.35 | 0.68-0.90 |

| 5.0 | 1.00-1.25 | – | 0.75-1.00 |

| 5.5 | 1.10-1.38 | – | 0.83-1.10 |

| 6.0 | 1.20-1.50 | – | 0.90-1.20 |

* Também aplicável ao cobre e ao latão

A escolha do valor da folga da matriz para a CNC ou uma máquina de perfuração de torre CNC é geralmente efectuada utilizando fórmulas empíricas e gráficos.

Um montador e projetista de moldes de estampagem experiente, com um bom conhecimento dos diferentes produtos, incluindo os seus requisitos de material, tamanho e precisão, saberá como conceber o molde para produzir produtos qualificados e reduzir os tempos de reparação.

A folga entre o punção e a matriz tem um impacto significativo na qualidade da peça estampada e na vida útil da ferramenta. matriz de estampagem.

Por conseguinte, ao conceber a matriz de estampagem, deve ser escolhida uma folga razoável para garantir a qualidade e a precisão das peças estampadas.

Um valor de folga mais pequeno deve ser utilizado para peças com elevada precisão dimensional e perpendicularidade enquanto que valores de folga maiores podem ser utilizados para peças com requisitos de precisão mais baixos para reduzir a força de perfuração e melhorar a vida útil da matriz de estampagem.

Existem dois métodos para determinar a folga do punção e da matriz, por experiência e por fórmula.

O valor mínimo razoável da folga deve ser utilizado aquando da conceção e do fabrico de uma nova matriz de estampagem, tendo em conta o desvio na produção e o desgaste durante a utilização.

No processo de produção, a matriz de estampagem sofre um desgaste contínuo, aumentando a folga, pelo que é essencial manter a folga dentro de um intervalo razoável.

A percentagem da folga da matriz em relação à espessura do material:

Vida útil mínima das matrizes: 15%

Apuramento ótimo: 20~25%

Longa vida útil das matrizes: 30%

Folga da matriz para trabalhos pesados: 30%

(Tabela 1) Tabela de folga recomendada para a matriz

| Espessura (mm) | Alumínio (mm) | Aço macio (mm) | Aço inoxidável (mm) |

|---|---|---|---|

| 1.00 | 0.15 | 0.20 | 0.20 |

| 1.50 | 0.23 | 0.30 | 0.40 |

| 2.00 | 0.30 | 0.40 | 0.50 |

| 3.00 | 0.60 | 0.75 | 0.90 |

| 4.00 | 0.80 | 1.00 | 1.20 |

| 5.00 | 1.00 | 1.25 | 1.75 |

| 6.35 | 1.60 | 2.00 | 2.22 |

O seu valor pode ser calculado de acordo com a seguinte fórmula de folga do punção e da matriz:

Materiais macios:

Materiais duros:

Ler mais:

Prolongar a vida útil do molde

Bom efeito de retorno do material

A rebarba gerada é pequena

Obter um buraco mais limpo e arrumado

Reduzir a possibilidade de colagem

Nivelamento da peça de trabalho

A posição do furo é mais exacta

O mínimo força de perfuração é necessário para branqueamento

Os efeitos de folgas demasiado grandes ou demasiado pequenas na qualidade das peças estampadas reflectem-se principalmente nos seguintes aspectos:

Quando a folga da matriz é demasiado grande:

Quando a folga da matriz é demasiado pequena:

A adequação da folga da matriz é crucial para garantir a qualidade das peças estampadas. Tanto as folgas excessivas como as insuficientes podem afetar negativamente a qualidade destas peças, incluindo, mas não se limitando a, deformação da peça, desvios dimensionais, danos na superfície e redução da vida útil da matriz.

Por conseguinte, ao conceber e ajustar as matrizes, devem ser tidos em conta os requisitos específicos de estampagem e as características do material para controlar com precisão a folga da matriz, garantindo assim a qualidade das peças estampadas e a utilização a longo prazo das matrizes.

Antes de nos debruçarmos sobre o exemplo de cálculo, é essencial clarificar conceitos-chave relacionados com as operações de perfuração de metais. A "folga do punção e da matriz" refere-se ao espaço intencional entre o punção e a matriz, permitindo o corte limpo do material. Numa "operação de corte", o punção corta uma lasca do material, criando um furo, enquanto a matriz fornece suporte e guia o material. O "coeficiente de folga" é uma percentagem da espessura do material utilizada para calcular a folga necessária.

O cálculo exato da folga do punção e da matriz é crucial para obter furos precisos e limpos em chapas metálicas. Sem a folga correta, as operações de perfuração podem resultar em rebarbas, deformações ou furos de tamanho incorreto. Por isso, compreender e calcular a folga necessária é fundamental para garantir operações de perfuração de alta qualidade.

Nesta secção, vamos percorrer um exemplo de cálculo passo a passo para determinar a folga do punção e da matriz necessária para fazer um furo de 9/16″ através de uma chapa de aço macio de 1/2″ de espessura. Este exemplo ilustrará o processo para garantir operações de perfuração precisas e eficazes.

Ao seguir estes passos, os fabricantes podem obter furos precisos e limpos em aço macio, garantindo resultados de alta qualidade e uma vida útil óptima da ferramenta. Este exemplo de cálculo demonstra a importância de determinar com exatidão a folga do punção e da matriz para operações eficazes de puncionamento de metal.

Nas operações de perfuração de metal, a determinação da folga do punção e da matriz é influenciada por vários factores críticos, cada um com um papel significativo na obtenção dos resultados desejados no fabrico. A compreensão destes factores é essencial para cálculos de folga precisos e eficazes.

A folga da matriz refere-se ao espaço entre o punção e a matriz durante uma operação de puncionamento. Esta folga é crucial para obter cortes limpos, reduzir o desgaste da ferramenta e manter a qualidade do produto. Vários factores influenciam a folga ideal necessária para diferentes aplicações de perfuração.

O tipo e as propriedades do material que está a ser perfurado influenciam significativamente a conceção da folga da matriz. Diferentes materiais requerem diferentes folgas para garantir um ótimo desempenho e qualidade do produto.

Materiais como o aço inoxidável, o alumínio, o cobre e os aços de alta resistência apresentam caraterísticas únicas que exigem valores de folga diferentes. Por exemplo, materiais duros como o aço inoxidável requerem uma folga maior para evitar a quebra do material e o desgaste excessivo do molde. Em contrapartida, materiais macios como o alumínio e o cobre podem ter folgas ligeiramente mais pequenas para obter uma superfície de corte suave. Por exemplo, ao puncionar aço inoxidável de 1 mm de espessura, uma folga de 0,1 mm (10%) pode ser apropriada, enquanto que para alumínio de 1 mm, uma folga de 0,05 mm (5%) pode ser suficiente.

A espessura do material é um fator crítico na determinação da folga. O puncionamento convencional de metal segue frequentemente o padrão da indústria de definir a folga entre 5% e 10% da espessura do material por lado. Para o puncionamento de metal de precisão, a folga pode ser tão baixa quanto 5% para reduzir as rebarbas e obter superfícies de cisalhamento de alta qualidade. Os aços avançados de alta resistência podem requerer folgas tão elevadas como 21% por lado para uma qualidade de aresta óptima e para minimizar as rebarbas. Por exemplo, o puncionamento de uma chapa de 2 mm de espessura de aço de alta resistência pode exigir uma folga de 0,42 mm (21%) por lado.

A dureza do material a ser perfurado afecta significativamente o desgaste da ferramenta e as necessidades de folga. Os materiais mais duros, como o aço temperado, requerem normalmente folgas maiores para reduzir a tensão no punção e na matriz, aumentando assim a vida útil da ferramenta. Os materiais mais macios, como o cobre ou o latão, podem ter folgas mais pequenas. Por exemplo, a perfuração de um material duro como o titânio pode necessitar de uma folga maior em comparação com um material mais macio como o cobre.

A compatibilidade e as caraterísticas dos materiais utilizados para os punções e matrizes também desempenham um papel crucial na determinação da folga adequada. Os punções de aço de alta velocidade (HSS) ou de carboneto, que são mais resistentes ao desgaste, podem permitir folgas mais apertadas em comparação com as ferramentas feitas de materiais mais macios. A seleção do material do punção e da matriz influencia o desempenho global, o impacto na longevidade da ferramenta e a qualidade do produto final.

O tamanho e a geometria do furo ou corte que está a ser perfurado determinam ainda mais a folga necessária. Formas mais complexas necessitam de ajustes precisos na folga para garantir a separação efectiva do material e alcançar a qualidade de aresta desejada. Por exemplo, formas intrincadas com raios apertados podem exigir folgas ligeiramente maiores para ter em conta a tensão adicional nas arestas da ferramenta.

A antecipação da vida útil da ferramenta é uma consideração importante ao determinar os valores de folga. Deve ser encontrado um equilíbrio entre o desempenho ótimo e a durabilidade da ferramenta. Os ajustes na folga devem ser feitos com base no tempo de vida esperado das ferramentas. Por exemplo, se for necessária uma longa vida útil da ferramenta, podem ser utilizadas folgas ligeiramente maiores para reduzir o desgaste e prolongar a vida útil do punção e da matriz.

Os fabricantes podem otimizar a folga do punção e da matriz considerando estes factores de forma abrangente. Por exemplo, quando se trabalha com aço de alta resistência, optar por uma folga maior e utilizar materiais de punção e matriz resistentes ao desgaste pode aumentar a longevidade da ferramenta e a qualidade do produto. Por outro lado, para materiais mais macios, podem ser utilizadas folgas mais apertadas para obter cortes mais limpos e reduzir a formação de rebarbas.

As mais recentes tecnologias e métodos para ajustar as folgas do molde incluem uma variedade de formas, cujo principal objetivo é assegurar folgas razoáveis do molde, para melhorar a qualidade do produto e prolongar a vida útil do molde. Apresentamos de seguida alguns métodos e tecnologias específicos:

Método do parafuso de ajuste: Esta é uma forma comum de ajustar a abertura do lábio do molde, utilizando a elasticidade do aço do molde, em conjunto com parafusos convenientemente aplicados à força, para causar uma alteração na abertura.

Ajuste da distância da placa superior e inferior: No ajuste do molde de diferença de segmento da máquina de dobragem, o intervalo de diferença de segmento necessário é alcançado primeiro ajustando a distância entre as placas superior e inferior, depois o molde é colocado na prensa para prensagem, observando e verificando se a qualidade e o tamanho do produto cumprem os requisitos.

Ajuste da folga do molde côncavo-convexo: Ao ajustar o espaço entre os moldes côncavo e convexo, a produção de produtos defeituosos pode ser efetivamente reduzida. Além disso, o desempenho do molde pode ser ainda mais optimizado ajustando a pressão da almofada de ar do molde côncavo, aparando o molde convexo R ou reduzindo o ressalto ajustando o ângulo negativo do molde convexo.

Utilização de ferramentas de desenho profissionais: As ferramentas de diagnóstico de entrada no SolidWorks, por exemplo, podem ajudar a identificar defeitos no modelo, como o problema da folga entre faces, evitando assim estes problemas na fase de conceção.

Instalação e ajuste do punção não guiado: A instalação e o ajuste de um punção não guiado são relativamente complexos, exigindo que o punção seja colocado no centro da prensa e apoiado com blocos, enquanto se ajustam as porcas no cursor da prensa para completar o ajuste.

Reajuste das folgas do molde: Quando a folga do molde é demasiado grande ou irregular, a folga do molde tem de ser reajustada para garantir o funcionamento normal do molde e a qualidade do produto.

Para aumentar a precisão da medição da folga do molde, as técnicas de medição avançadas actuais incluem:

1. Tecnologia de digitalização 3D:

Este método de medição sem contacto utiliza princípios ópticos ou princípios de interferência laser para realizar uma digitalização à escala real do molde de fundição, obtendo dados tridimensionais de alta precisão. Em comparação com os métodos tradicionais de medição por contacto, a tecnologia de digitalização 3D pode fornecer resultados mais rápidos e mais precisos.

Além disso, as técnicas de digitalização tridimensional a laser ópticas e sem contacto podem medir com rapidez e precisão, comparando com o CAD original para determinar o Dimensionamento Geométrico e Tolerância (GD&T), ajudando assim os fabricantes a monitorizar regularmente a qualidade do molde e a identificar e corrigir problemas.

2. Máquina de medição por coordenadas:

Com tecnologia avançada de sensores e algoritmos de medição, proporciona um elevado nível de precisão de medição, normalmente ao nível do mícron. Este dispositivo é particularmente adequado para requisitos de medição de produtos de alta precisão em moldes SMC, controlando com precisão a qualidade e optimizando o processo de produção.

3. Mecanismos de medição em tempo real:

Trata-se especificamente de um mecanismo de medição em tempo real da folga do molde de vidro. Esta tecnologia altera a forma como a folga do molde é medida na tecnologia existente, melhorando a eficiência da produção e a qualidade de todo o sistema de fundição.

4. Método de controlo da lacuna de fecho do molde de estampagem:

Através de verificação experimental específica, este método pode medir com exatidão a folga de fecho do molde, com uma precisão que atinge os 0,01mm. Isto indica a sua aplicabilidade a uma variedade de monitorização da folga de fecho do molde de estampagem, reduzindo o tempo de instalação e depuração do molde, melhorando a qualidade das peças estampadas e poupando custos.

Prevenir e controlar eficazmente os problemas de folga do molde durante o processo de fabrico do molde é uma tarefa complexa mas crucial. Aqui estão alguns métodos que podem ser aplicados:

Considerações durante a fase de conceção:

Ao projetar e fabricar moldes de estampagem, é importante garantir a folga adequada entre as matrizes macho e fêmea. Isto não só ajuda a manter a consistência da folga, como também simplifica o processo de fabrico. Além disso, para peças com formas irregulares, é necessário determinar com exatidão as dimensões e tolerâncias das peças de trabalho dos moldes macho e fêmea.

Controlo da precisão de maquinagem:

Para garantir uma folga de estampagem mínima (como 1μm), é necessário um controlo rigoroso da temperatura da oficina, uma vez que a precisão da peça de trabalho está significativamente relacionada com a temperatura ambiente. Isto significa que o controlo da temperatura é um dos factores-chave durante a maquinagem de precisão.

Aplicação de técnicas de ajustamento de moldes:

Os problemas com a folga da superfície do molde podem ser resolvidos através de métodos de ajuste do processamento da deformação. Isto inclui a discussão sobre os ajustes do processamento da superfície do molde e a obtenção das superfícies do molde ajustadas. Além disso, podem ser utilizados métodos como a compensação da pressão local do plano de prensagem e outras soluções viáveis de ajuste da folga da superfície do molde.

Técnicas para evitar as rebarbas:

Durante a estampagem de folga negativa sem rebarbas de dupla face, se forem encontrados problemas de rebarbas difíceis de eliminar, pode ser efectuado um processo de rebarbação no molde para eliminar essas rebarbas.

Conceção da folga do molde:

Ao projetar a folga do molde, pode ser utilizado um método de cálculo para determinar a quantidade de alteração da folga causada pela deformação térmica, reduzindo o tempo de maquinação e montagem do molde.

Prevenção da rutura do fio:

Durante a utilização da maquinagem rápida por descarga eléctrica com corte de fio, deve prestar-se atenção ao contacto entre o bloco condutor e o fio do elétrodo para evitar a quebra do fio causada por um mau contacto, o que é crucial para manter a continuidade e a estabilidade do processo de maquinagem.