Já alguma vez se interrogou sobre como operar uma máquina de puncionar de forma segura e eficiente? Este artigo aborda os procedimentos essenciais para a utilização de máquinas de perfuração no fabrico. Abrange directrizes de segurança, passos de preparação e métodos operacionais detalhados para garantir uma produção de alta qualidade e a longevidade do equipamento. Quer seja um novato ou um operador experiente, encontrará informações valiosas para melhorar a sua compreensão e competências no funcionamento da máquina de puncionar.

Para normalizar o funcionamento seguro dos processos de estampagem e conformação no processo de fabrico de produtos petroquímicos, garantir a qualidade dos produtos processados e prolongar a vida útil do equipamento, foi formulada esta instrução de funcionamento. Deve ser rigorosamente seguido pelos operadores de punção comuns da empresa.

Aplica-se à orientação operacional para o esvaziamento, puncionamento e conformação de chapas de aço de baixo carbono, aço de baixa liga e aço inoxidável nos processos de estampagem e conformação da indústria de fabrico de produtos petroquímicos.

Nenhum

4.1 Os operadores de máquinas de perfuração comuns na oficina de produção devem respeitar rigorosamente os procedimentos operacionais de segurança e usar os artigos de proteção laboral necessários.

4.2 O Departamento de Tecnologia deve preparar desenhos de produção e cartões de processo de acordo com o plano de produção. Devem também supervisionar e inspecionar a implementação das instruções de operação de punção e das disciplinas de processo, e publicá-las atempadamente.

4.3 O operador deve efetuar as operações, a auto-inspeção, a garantia de qualidade, a manutenção do equipamento e o preenchimento de relatórios de acordo com o cartão de processo.

4.4 Os inspectores do Departamento de Controlo de Qualidade são responsáveis pela confirmação do primeiro artigo, pela inspeção de patrulha, pela inspeção da qualidade dos produtos processados e pela supervisão da implementação dos parâmetros do processo.

4.5 A oficina de produção é responsável pela decomposição do plano de produção e pelo controlo do progresso.

5.1.1 O processo de estampagem é um método de processamento de peças de trabalho com um tamanho, forma e desempenho específicos, aplicando uma força externa à peça em bruto através do molde para causar deformação plástica ou separação.

A tecnologia de estampagem tem uma vasta gama de aplicações e pode ser utilizada para processar chapas metálicas, barras e vários materiais nãomateriais metálicos. Uma vez que o processo é normalmente efectuado à temperatura ambiente, é também designado por estampagem a frio.

5.1.2 Características do processo de estampagem:

1)Pode produzir peças de trabalho com formas complexas que são difíceis de obter utilizando outros métodos de processamento. Por exemplo, as peças de casca fina podem ser obtidas através do processamento de estampagem a frio. A precisão dimensional das peças estampadas a frio é garantida pela matriz, resultando em dimensões estáveis e boa permutabilidade.

2)A estampagem tem uma alta taxa de utilização de material, resultando em peças leves, rígidas e fortes com baixo consumo de energia durante o processo de estampagem. Consequentemente, o custo da peça de trabalho é baixo.

3)Esta operação é simples e tem baixa intensidade de trabalho. Também é fácil realizar a mecanização e automação, o que leva a uma alta produtividade.

4)A estrutura da matriz usada no processamento de estampagem é geralmente complexa, o que resulta em um longo ciclo de produção e alto custo.

5.1.3 Requisitos básicos para materiais de estampagem

1)Os materiais utilizados para estampagem devem não só atender aos requisitos técnicos do design do produto, mas também atender aos requisitos do processo de estampagem e requisitos de processamento após a estampagem, como corte, galvanoplastia e soldagem.

2)Requisitos para propriedades dos materiais de estampagem e conformação:

a. Para o processo de conformação, a fim de facilitar a deformação por estampagem e melhorar a qualidade das peças, os materiais devem ter uma boa plasticidade (alongamento uniforme δb altura), um pequeno coeficiente de cedência (σs/ σb), um grande coeficiente de directividade da espessura da placa, um pequeno coeficiente de directividade do plano da placa e um pequeno rácio entre a tensão de cedência do material e o módulo de elasticidade (σS/E).

b. Para o processo de separação, o material não precisa de ter uma plasticidade excelente, mas deve ter um certo nível de plasticidade. Quanto mais difícil for a separação, melhor deverá ser a plasticidade.

3)Requisitos para a tolerância da espessura do material:

A tolerância da espessura do material deve estar em conformidade com as normas nacionais. Se a tolerância de espessura do material for demasiado grande, pode afetar diretamente a qualidade das peças e pode também causar danos na matriz e no punção. Isto deve-se ao facto de uma determinada folga da matriz é adequado para uma espessura específica do material.

4)Requisitos para a qualidade da superfície do material:

a. A superfície do material deve ser lisa e plana, isenta de delaminação, danos mecânicos, manchas de ferrugem, pele de óxido e quaisquer outros elementos de fixação.

b. Os materiais com uma boa qualidade de superfície têm menos probabilidades de rachar ou riscar o molde durante a estampagem. Isto resulta numa qualidade de superfície da peça de trabalho de alta qualidade.

5.2.1 Processo de separação de fracturas:

O processo de separação por fratura é utilizado para separar peças estampadas de chapa metálica ao longo de uma linha de contorno específica durante o processo de estampagem. Este processo pode ser realizado através de várias técnicas, tais como corte, perfuração, aparagem, corte, seccionamento, entre outras.

1) Blanking:

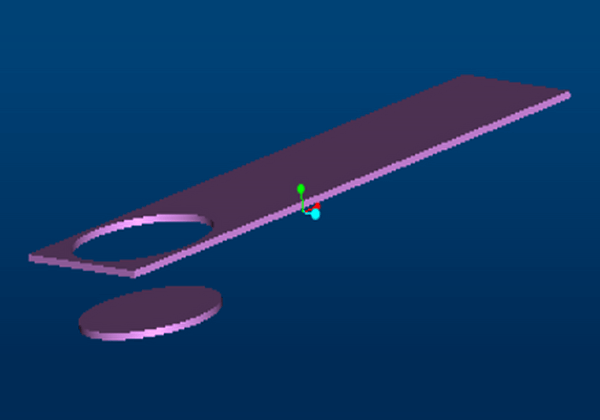

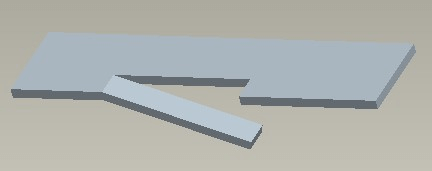

O corte em branco é o processo de cortar uma placa plana ao longo de um contorno fechado, sendo o material restante considerado sucata. Este método é normalmente utilizado como passo inicial na modelação de uma peça de trabalho, como se mostra na Figura 1.

Fig. 1 Diagrama esquemático da obturação

2) Perfuração:

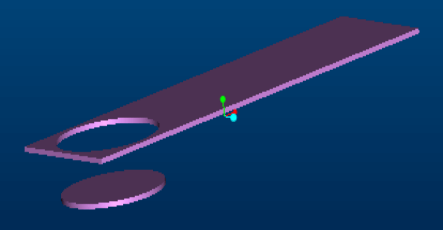

A "perfuração" refere-se ao processo de criação de furos de várias formas utilizando peças de corte ou outras peças moldadas (ver Fig. 2). Este processo pode incluir perfuração e corte.

Fig. 2 Diagrama de perfuração

3) Aparar:

O corte envolve a remoção do material em excesso da borda da peça formada para obter a forma e o tamanho desejados da peça de trabalho (consulte a Fig. 3).

Fig. 3 Diagrama esquemático do corte de linha

4) Entalhe:

Conforme ilustrado na Figura 4, o material local é cortado e dobrado num ângulo específico no material sem ser totalmente separado do corpo principal. Este processo é vulgarmente conhecido como enformação por entalhe ou punção.

Fig. 4 Diagrama esquemático do entalhe

5) Seccionamento:

O processo de criação de uma forma sólida na Fig. 5 envolve a divisão da peça em duas secções, o que se designa por seccionamento.

Fig. 5 Diagrama de seccionamento

5.2.2 Moldagem de plástico processo:

Plástico processos de conformação envolvem a remodelação de materiais sem os fazer rachar, de modo a criar peças com formas, tamanhos e requisitos de precisão específicos. Exemplos de processos de conformação de plásticos incluem a dobragem, a estampagem profunda e o abaulamento, flangeamento, deformação e cravação.

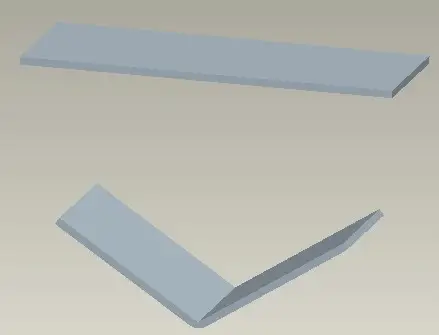

1) Dobragem:

O diagrama da Figura 6 ilustra o processo de dobragem uma placa em bruto num ângulo específico ou moldar ainda mais a secção dobrada através de técnicas como dobrar, enrolar, torcer, etc.

Fig. 6 Diagrama de flexão

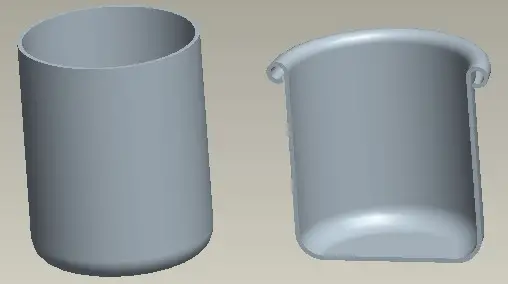

2) Alongamento:

Conforme ilustrado na Figura 7, a placa plana é submetida a um processo de laminagem para formar uma peça oca, ou a placa oca é sujeita a deformação adicional.

Fig. 7 Diagrama de alongamento

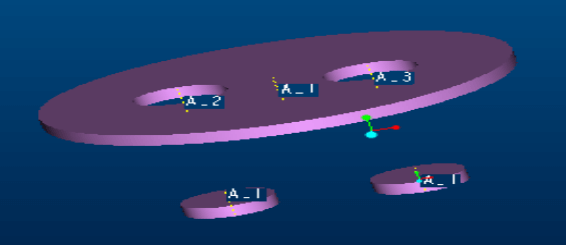

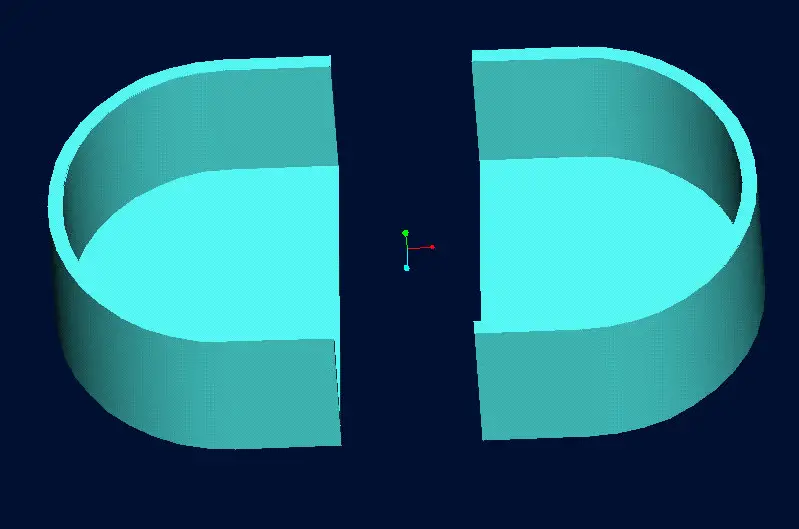

3) Abaulamento:

Conforme ilustrado na Figura 8, a peça oca é sujeita a uma pressão radial a partir do interior para aumentar o seu diâmetro local. Esta técnica é normalmente utilizada no fabrico de bules, chávenas e outros produtos semelhantes em aço inoxidável.

Fig. 8 Diagrama de abaulamento

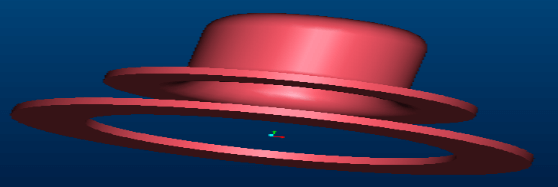

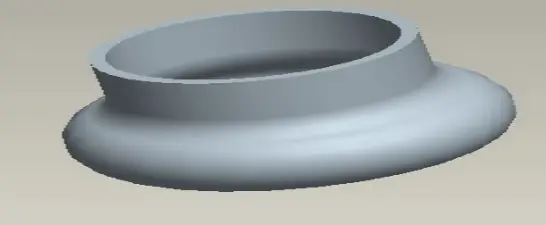

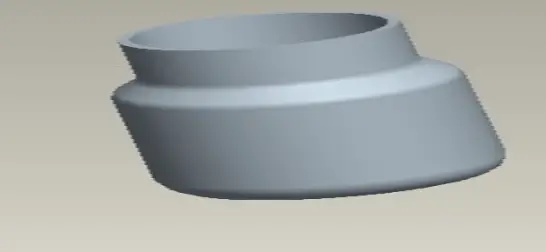

4) Necking:

Conforme ilustrado na Figura 9, para diminuir o diâmetro local de objectos ocos, tais como tampas de copos em aço inoxidável, produtos para tanques, etc., aplique pressão no exterior.

Fig. 9 Diagrama esquemático do corte

5) Rolamento:

Como ilustrado na Figura 10, utilizar um molde de laminagem para curvar o bordo do objeto oco para fora em forma de arco. Este método é normalmente utilizado para produtos em lata.

Fig. 10 Diagrama esquemático do círculo de rolamento

(1) Preparar a operação, verificando o equipamento, os moldes e as instalações.

(2) Selecionar materiais, ferramentas e ferramentas de medição de acordo com a ordem de fabrico (MO).

(3) Calibrar ferramentas e equipamento de medição e efetuar a auto-inspeção dos materiais.

(4) Colocar o equipamento em funcionamento.

(5) Início das operações de transformação e realização da primeira inspeção.

(6) Apresentar para inspeção.

(7) No final da operação, reiniciar o manípulo de comando e desligar o sistema.

5.4.1 Preparação da operação:

1)Limpe a área circundante da prensa para garantir que está arrumada para o funcionamento normal.

2)Verifique a lubrificação de todas as peças e certifique-se de que todos os pontos de lubrificação estão completamente lubrificados.

3)Verifique a instalação correcta e fiável do molde e certifique-se de que não existem detritos no interior para evitar danos no produto e danos no molde.

4)Certifique-se de que o interrutor de alimentação do alimentador está ligado para evitar deslocação devido a não alimentação.

5)Desligue o volante da embraiagem para ligar o motor.

6)Ao ligar o motor, certifique-se de que o sentido de rotação do volante corresponde ao sinal de rotação. Caso contrário, corte imediatamente a fonte de alimentação para inspeção e ajuste a sequência da fonte de alimentação.

7)Mova a prensa várias vezes, verifique o funcionamento do travão, da embraiagem e do operador do cavalo, e inicie o funcionamento normal depois de verificar se o punção está a funcionar corretamente.

5.4.2 Método de funcionamento

1)Siga o método de arranque descrito no Manual de Operação do Perfurador para iniciar o processo de perfuração. Ligue o interrutor do tubo de sopro para evitar que o produto seja soprado, o que poderia resultar em empilhamento e danos.

2)Teste manualmente várias peças de trabalho para fins de auto-inspeção. Os inspectores a tempo inteiro devem confirmar o funcionamento normal antes de prosseguir.

3)Durante a estampagem contínua normal, segure o botão vermelho do travão com uma mão, sente-se direito e concentre-se no molde e na saída. Evite falar ou brincar com outras pessoas para evitar danos ao molde ou desqualificação devido ao mau posicionamento ou queda de socos. Verificar o aspeto, o tamanho, a prensagem, os pequenos orifícios, a deformação, as rebarbas, as manchas de óleo e a conformidade das dimensões principais do produto perfurado a cada 5-10 minutos.

4)Registar informações detalhadas no Relatório Diário de Produção Pessoal durante a estampagem normal, incluindo a quantidade de produção de cada rolo ou hora. O pessoal de estampagem deve preencher os campos necessários com exatidão.

5)Se for detectada alguma anomalia nos produtos da máquina-ferramenta durante a estampagem normal, é essencial parar imediatamente a máquina e comunicá-la ao superior para tratamento atempado. Além disso, deve-se também ajudar o inspetor de qualidade a distinguir e isolar os produtos defeituosos.

6)Após a perfuração, o ambiente da área de trabalho deve ser separado, incluindo caixas vazias, caixas acabadas e bancos. O soco e o tubo de sopro devem ser fechados na ordem correta, e todos os interruptores de energia e interruptores de duto de óleo devem ser desligados antes de deixar o posto de trabalho.

7)Se os moldes, punções e alimentadores necessitarem de ajustes ou reparações durante o funcionamento, o primeiro produto produzido após a correção deve ser submetido ao inspetor a tempo inteiro para confirmação. Além disso, a Lista de Primeira Peça deve ser emitida antes de continuar a produção.

8)Se ocorrer um encerramento anormal durante o funcionamento normal produção de estampagem devido a uma falha de energia, pressão de ar insuficiente, etc., as peças produzidas durante esse período devem ser eliminadas. Se for necessária uma nova produção, esta deve ser inspeccionada pelo Departamento de Qualidade antes de continuar a produção.

9)Adicione regularmente óleo lubrificante a cada ponto de lubrificação e lubrifique os pilares guia interno e externo do molde a cada quatro horas.

5.5.1 O painel exterior exige padrões elevados, não sendo permitidos defeitos visíveis.

5.5.2 A placa interior deve estar isenta de fissuras, incluindo as ocultas.

Ao inspecionar peças de repuxo profundo, comece por verificar a clareza dos pontos de pressão. De seguida, procure eventuais fissuras ocultas. Finalmente, toque e empurre as peças com uma pedra de óleo.

1) Acidentado

a. Método de avaliação: Utilizar as mãos para tocar, empurrar com uma pedra de óleo e inspecionar visualmente.

Recomenda-se a utilização do método de empurrar com pedra de óleo. As protuberâncias devem ser realçadas, enquanto as depressões devem aparecer como manchas escuras.

b. Causa: Se houver desníveis, verificar se há areia ou outras matérias estranhas no molde.

c. Tratamento: Se houver areia, limpar o bolor com papel de limpeza de bolores.

2) Fissuração (fissuração oculta)

a. Método de avaliação: Utilizar os olhos para verificar os cantos das peças desenhadas e outros locais com grande deformação do material, e virar o verso para verificar.

b. Causa: Pode ser que o molde esteja tenso e a força do suporte da placa seja demasiado grande.

c. Método de tratamento: verificar se a peça de trabalho está seriamente tensa e reduzir corretamente a força lateral.

3) Rugas

a. Método de julgamento: olhar com os olhos;

b. Causa: força reduzida do suporte do bloco;

c. Tratamento: aumentar adequadamente a força do suporte da peça em bruto.

4) Rebarbas

a. Método de julgamento: Olhar com os olhos.

b. Causa: A folga entre as matrizes macho e fêmea é grande.

c. Método de tratamento: reparação de bolores.

5) Deflexão do furo

a. Método de avaliação: verificar com a ferramenta de inspeção superior e comparar com a amostra.

b. Causa: A peça de trabalho não está colocada corretamente e o dispositivo de posicionamento do molde está avariado.

c. Método de tratamento: Se o furo continuar a desviar-se depois de a peça de trabalho ser endireitada, informar o chefe de turno e notificar a reparação do molde.

6) Pinhole

a. Método de julgamento: comparar com a amostra.

b. Causa: O punção está avariado.

c. Tratamento: parar imediatamente a produção, informar imediatamente o chefe de turno e notificar a reparação do molde.

7) Deformação do furo

a. Método de julgamento: Olhar com os olhos.

b. Causa: O punção está gasto.

c. Método de tratamento: informar o chefe de turno e notificar a reparação do molde se a lubrificação ligeira e a lubrificação grave continuarem a apresentar deformações.

8) O desenho não está no sítio.

a. Método de avaliação: verificar se o ponto de pressão está limpo.

b. Causa: A pressão principal é demasiado baixa.

c. Tratamento: aumentar adequadamente a pressão principal.

9) Dobragem deficiente

a. Método de julgamento: comparar com a amostra

b. Causa: As peças não estão colocadas corretamente e o dispositivo de posicionamento está defeituoso.

c. Método de manuseamento: colocar a peça de trabalho corretamente. Se ainda estiver defeituosa, informe o chefe de turno e avise o pessoal de reparação de moldes para reparar o molde.

10) Impressão

a. Método de julgamento: Olhar com os olhos.

b. Causa: Existem impurezas granulares na superfície de trabalho do molde superior.

c. Tratamento: Limpar o molde superior.

11) Tensão

a. Método de julgamento: Olhar com os olhos.

b. Causa: A face de trabalho da matriz está desgastada e a dureza da matriz não é suficiente.

c. Método de tratamento: reparação de bolores.

12) Grão de areia

a. Método de julgamento: empurrar com uma pedra de óleo.

b. Causa: A superfície do material ou do molde não está limpa.

c. Tratamento: verificar os materiais ou limpar a superfície do molde.

13) Batida e arranhão

a. Método de julgamento: Olhar com os olhos.

b. Causa: Os materiais que entram ou saem tocam em objectos duros, tais como moldes.

c. Tratamento: Ter cuidado ao alimentar e descarregar materiais, manusear os produtos com cuidado e aumentar a altura de fecho do molde, se necessário.

6.1.1 Quando demorar mais de 10 minutos a sair da máquina, certifique-se de que desliga a alimentação para poupar eletricidade.

6.1.2 Os trapos oleosos ou os fios de algodão durante o funcionamento e a manutenção da máquina devem ser colocados no local de reciclagem designado.

6.1.3 Os resíduos produzidos durante o funcionamento devem ser colocados na zona de resíduos designada, sendo estritamente proibido deitá-los fora.

6.1.4 Os óleos utilizados para o funcionamento e a manutenção das máquinas devem ser colocados separadamente e reciclados uniformemente.

6.2.1 Os não electricistas não estão autorizados a abrir a caixa de distribuição e a tocar no circuito sem autorização para evitar choques eléctricos.

6.2.2 É proibido fumar nas imediações dos reservatórios de petróleo e de gás para evitar incêndios ou explosões.

6.2.3 Durante o funcionamento da máquina, a correia do motor deve estar equipada com uma cobertura de proteção. O dispositivo de proteção de segurança não pode ser removido arbitrariamente.

6.2.4 Premir o botão de arranque com as duas mãos para evitar acidentes de trabalho.

6.2.5 A operação de estampagem deve ser altamente concentrada para garantir a normalidade dos produtos e dos moldes.

6.2.6 Durante o funcionamento do punção, é proibido colocar a mão no molde ou junto dele para garantir a sua saúde e segurança.

6.2.7 Durante a estampagem normal, é estritamente proibido trabalhar com duas ou três pessoas na mesma máquina.

Prestar especial atenção à ação de auto-inspeção da recolha de produtos e à ação de recolha de produtos na calha de receção para garantir a segurança pessoal.

6.2.8 O equipamento deve ser imediatamente parado se for detectada uma anomalia.

6.2.9 Desligar o volante da embraiagem e desligar a corrente após o trabalho.

6.2.10 Limpar e limpar a prensa e aplicar óleo na superfície maquinada não pintada.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.