Imagine transformar simples folhas de metal em componentes complexos e precisos com facilidade e eficiência. Esta é a magia de uma máquina de perfuração. Neste artigo, vamos explorar a forma como estas máquinas poupam energia, aumentam a produtividade e requerem competências técnicas mínimas para funcionar. Quer esteja curioso sobre os seus princípios de funcionamento, aplicações ou medidas de segurança, este guia completo oferece informações valiosas sobre o mundo das máquinas de perfuração. Mergulhe para descobrir como elas podem revolucionar o seu processo de fabrico.

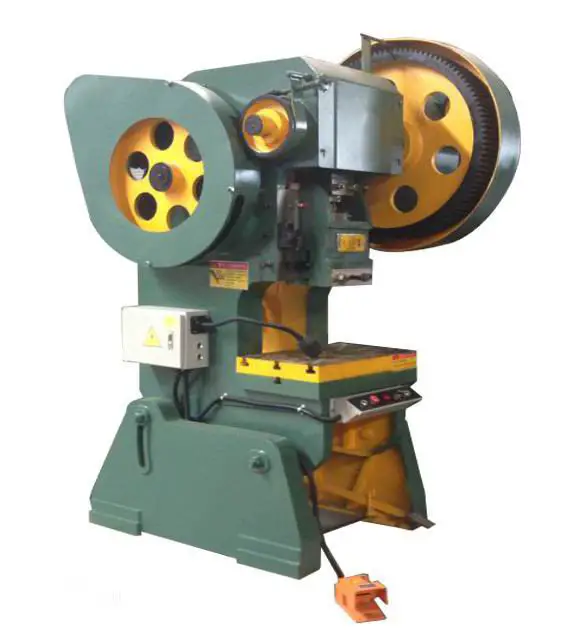

A Puncionadeira é um tipo de prensa de estamparia muito utilizada na produção nacional pela sua eficiência e economia de material e energia em relação ao processamento mecânico tradicional. Requer baixas competências técnicas do operador e pode produzir uma variedade de produtos através das suas aplicações de moldes, que não podem ser feitos através do processamento mecânico.

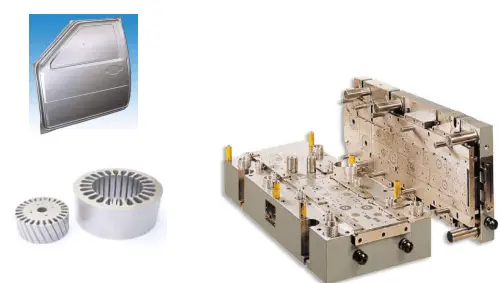

A produção de estampagem destina-se principalmente a materiais em chapa e pode incluir processos como corte, perfuração, conformação, desenho, acabamento, perfuração fina, moldagem, rebitagem e extrusão. É utilizada numa variedade de indústrias, incluindo tomadas de interruptores, copos, armários, placas, caixas de computador e até mesmo em aviões de mísseis.

A máquina de perfuração pode produzir uma vasta gama de acessórios através do seu molde e tem sido referida por vários nomes, tais como prensa de perfuração, perfuradora, perfuradora de retorno ou prensa de matriz.

Características da máquina de perfuração:

O princípio subjacente à conceção de uma máquina de puncionar consiste em converter o movimento circular em movimento linear através da utilização de um motor principal. O motor acciona o volante do motor, que por sua vez acciona a engrenagem, a cambota (ou engrenagem excêntrica) e a biela através de uma embraiagem. Isto resulta no movimento linear da corrediça.

O movimento começa como um movimento circular do motor principal para a biela, e depois o ponto de transferência entre a biela e o cursor converte-o num movimento linear. Existem duas estruturas principais para este ponto de transferência: tipo esfera e tipo pino (cilíndrico).

A máquina de puncionar funciona pressionando o material com moldes (superior e inferior) para o deformar plasticamente e obter a forma e a precisão pretendidas. A força de processamento aplicada ao material é causada pela força de reação, que é absorvida pelo corpo da máquina de puncionar.

A máquina de perfuração é amplamente utilizada na estampagem e formação de eletrónica, comunicações, computadores, electrodomésticos, mobiliário, transportes (automóveis, motociclos, bicicletas) e peças metálicas.

De acordo com a força motriz

A força motriz da corrediça pode ser dividida em dois tipos: mecânica e hidráulica. Com base nisto, a prensa pode ser dividida em duas categorias:

(1) Prensa mecânica

Os processos mais comuns de estampagem de chapas metálicas utilizam um punção mecânico.

O prensa hidráulica divide-se em tipos de pressão de óleo e de pressão de água, sendo a pressão de óleo responsável pela maior parte da utilização. O punção de pressão de água, por outro lado, é normalmente utilizado para máquinas de grandes dimensões ou máquinas especiais.

De acordo com o movimento do seletor

De acordo com o movimento do cursor, as prensas podem ser divididas em tipos de ação simples, dupla ação e três acções. O punção de ação simples é o mais utilizado, enquanto os punções de ação dupla e de três acções são principalmente utilizados no processamento de extensão de carroçarias e peças de grandes dimensões, mas a sua utilização é limitada.

De acordo com o mecanismo de acionamento do cursor

(1) Prensa de manivela

A prensa que utiliza um mecanismo de cambota é conhecida como prensa de manivela, e a maioria dos punções mecânicos utiliza este mecanismo.

A razão para utilizar um mecanismo de cambota é que é simples de construir, permite a determinação exacta da extremidade inferior do curso e tem uma curva de atividade deslizante que é suficientemente versátil para ser aplicada a várias técnicas de processamento.

Por conseguinte, este tipo de estampagem é utilizado para perfurar, dobrar e esticar, forjamento a quenteforjamento a temperaturas intermédias, forjamento a frio e quase todas as outras aplicações de processamento de punções.

(2) Prensa sem manivela

Uma prensa sem mecanismo de cambota é conhecida como prensa sem manivela ou prensa de engrenagem excêntrica.

A prensa de engrenagens excêntricas tem uma melhor rigidez do eixo, lubrificação, aparência e manutenção em comparação com uma prensa de cambota. No entanto, também tem um preço mais elevado.

Se o comprimento do curso for longo, a prensa de engrenagem excêntrica é preferível, mas se o curso da máquina especializada for mais curto, uma prensa de cambota é melhor. Os punções pequenos e os punções de alta velocidade também utilizam normalmente prensas de cambota.

(3) Prensa para os nós dos dedos

Uma prensa que utiliza um mecanismo de alternância para acionar a corrediça é conhecida como uma prensa de articulação ou uma prensa de alternância.

Esta prensa tem uma curva de atividade deslizante única que tem uma velocidade muito lenta perto do ponto morto inferior (em comparação com uma prensa de cambota), e também determina com precisão a extremidade inferior do curso.

Por conseguinte, esta prensa é ideal para processos de acabamento por estampagem e compressão e é mais frequentemente utilizada nas actuais aplicações de forjamento a frio.

(4) Prensa de fricção

Uma prensa que utiliza transmissão por fricção e um mecanismo de parafuso no acionamento do punção é conhecida como prensa de fricção.

Esta prensa é mais adequada para operações de forjamento e trituração, e também pode ser utilizada para dobrar, formar, esticar e outras técnicas de processamento. Devido ao seu baixo custo, foi amplamente utilizada antes da guerra, mas como era difícil determinar a extremidade inferior do curso, tinha uma fraca precisão de processamento, uma velocidade de produção lenta e uma tendência para sobrecarregar com erros de operação de controlo. Como resultado, a sua utilização diminuiu e está a ser gradualmente eliminada.

(5) Prensa de parafuso

Uma prensa que utiliza um mecanismo de parafuso para acionar a corrediça é conhecida como prensa de parafuso ou prensa espiral.

(6) Prensa de cremalheira

Uma prensa que utiliza um mecanismo de cremalheira e pinhão no mecanismo de acionamento da corrediça é conhecida como uma prensa de cremalheira.

A prensa em espiral e a prensa de cremalheira têm características semelhantes e são aproximadamente equivalentes às prensas hidráulicas. Costumavam ser utilizadas para prensar casquilhos, detritos e outros itens na extrusão, extração de óleo, embalagem e a casca da extrusão (processamento fino por compressão a quente), mas foram agora largamente substituídas por prensas hidráulicas e só são utilizadas em situações muito especiais.

(7) Link Press

Uma prensa que utiliza uma variedade de mecanismos de ligação para acionar o cursor é conhecida como uma prensa de ligação ou uma prensa de barras.

Com um mecanismo de ligação, a velocidade de estiramento é mantida dentro dos limites durante o processo de estiramento, e a velocidade de estiramento é reduzida ao abrandar o processo de extensão. Além disso, o curso de aproximação do ponto morto superior ao início da maquinação é acelerado e a taxa de retorno ao ponto morto superior é mais rápida do que uma prensa de cambota, o que aumenta a produtividade.

Esta prensa tem sido utilizada desde a antiguidade para a extensão profunda de contentores cilíndricos e para o processamento da carroçaria principal de um automóvel quando a superfície do leito é estreita.

(8) Prensa de came

Uma prensa que utiliza um mecanismo de came no mecanismo de acionamento do cursor é conhecida como uma prensa de came.

A prensa de excêntricos é caracterizada por um excêntrico de formato adequado que permite obter facilmente a curva de atividade desejada do cursor. No entanto, a natureza do mecanismo da came limita a sua capacidade de exercer uma força significativa, pelo que a sua capacidade é muito reduzida.

1. Matriz superior

A matriz superior é a metade superior de toda a matriz, que é a parte da matriz montada no carro da prensa.

A placa superior do molde é a parte em forma de placa na secção superior do molde, está perto do cursor da prensa e está ligada ao molde ou diretamente fixada ao cursor da prensa.

A matriz inferior é a metade inferior de toda a matriz, que é a parte da matriz montada na superfície de trabalho da prensa.

A placa inferior da matriz é a parte em forma de placa na parte inferior da matriz, é diretamente fixada na superfície de trabalho da prensa ou na almofada.

A parede de borda é a parede lateral do furo da matriz.

O cone da aresta é a inclinação de cada lado do furo da matriz.

Uma almofada de ar é um dispositivo que utiliza ar comprimido como força motriz.

O contraforte é uma peça que suporta a força unidirecional do punção no lado oposto da superfície de trabalho.

Um casquilho é uma peça tubular de precisão que facilita o movimento relativo das placas superior e inferior da matriz, a maioria das quais são fixadas na placa superior da matriz e utilizadas em conjunto com postes de guia fixados na placa inferior da matriz.

As guias são peças em forma de placa com furos de precisão para o punção macho, são utilizadas para assegurar o alinhamento entre o punção e a matriz e para fornecer funções de descarga.

Um poste-guia é uma peça cilíndrica de precisão para o movimento relativo das placas superior e inferior da matriz, a maioria das quais é fixada à placa inferior da matriz e utilizada em conjunto com casquilhos fixados à placa superior da matriz.

Um pino-guia é uma peça em forma de pino que se estende para dentro do orifício do material e o guia na matriz.

Uma matriz de placa de guia é uma matriz que é guiada pela placa de guia, não é utilizada quando o punção é removido da placa de guia.

Uma placa de guia é uma peça de guia em forma de placa que guia a tira (tira, rolo) para dentro da matriz.

A matriz da coluna de guia é a estrutura deslizante da coluna de guia e do casquilho.

Um conjunto de punção e matriz é instalado na prensa para produzir peças de corte e consiste em partes superiores e inferiores.

Um punção é uma peça de trabalho macho que é formada diretamente na matriz, tem a forma da superfície de trabalho.

Uma matriz é uma peça de trabalho côncava que fornece a função de perfuração na matriz, tem a superfície interna como superfície de trabalho.

As protecções são peças em forma de placa que impedem a entrada de dedos ou matérias estranhas nas áreas perigosas da matriz.

Uma placa de pressão é uma parte da matriz utilizada para segurar o material de estampagem A placa de pressão é um elemento de controlo do fluxo do material. Nos cunhos e cortantes, a placa de pressão é frequentemente designada por círculo de material.

21. Barras de pressão

A barra de pressão é uma saliência em forma de nervura num matriz de desenho ou molde que controla o fluxo de material.

A fivela pode fazer parte da estrutura do laço da matriz ou da prensa, ou pode ser incorporada num componente separado da matriz ou da prensa.

O limiar de pressão é um material com uma secção transversal retangular.

A placa de apoio é um componente semelhante a uma placa utilizado para fixar o modelo à superfície.

O molde contínuo é um molde com duas ou mais estações, onde o material é alimentado de estação em estação pelo curso da prensa, resultando na formação gradual do punção.

O bordo lateral é um punção que corta uma abertura de alimentação no lado da tira (fita, rolo).

A placa lateral é um componente semelhante a uma placa que exerce pressão sobre o lado da tira (tira, rolo) através de uma mola, empurrando o outro lado contra a placa.

O mandril é um componente em forma de haste que se move para cima ou para baixo, direta ou indiretamente.

A placa de coroa é um componente semelhante a uma placa que actua num molde ou módulo para se mover para cima ou para baixo, direta ou indiretamente.

A engrenagem de anel é uma saliência em forma de dente num punção fino ou matriz, que faz parte da estrutura da matriz ou da placa dentada, em vez de ser um componente separado.

O conjunto de limites é um componente tubular que restringe a altura mínima de fecho da matriz e está normalmente posicionado fora da coluna de guia.

A coluna de limite é um elemento cilíndrico que limita a altura mínima de fecho da matriz.

O pino de localização (placa) assegura que a peça de trabalho no molde tem uma posição constante, e é referido como o pino ou placa de posicionamento.

A placa fixa é um componente em forma de placa do punção fixo.

A placa de descarga fixa é uma placa de descarga fixa na matriz. (Ver "placa de descarga").

O pino de retenção fixo (placa) é um pino fixo (placa) que é fixado no molde.

O descarregador é um componente ou dispositivo que não é da placa e que descarrega a partir da superfície externa do punção.

A placa de descarga é um componente fixo ou móvel em forma de placa que desloca o material ou a peça do punção.

A placa de descarga pode ser fabricada em combinação com a placa de guia, e a sua função de guia continua a ser designada por placa de descarga.

O parafuso de descarga é um parafuso fixado à placa ejectora, que restringe a posição de repouso da placa ejectora.

O modo de processo único é uma matriz que completa apenas um processo num único curso de prensa.

Existem dois tipos de cortadores de resíduos:

41. Matriz de combinação

Uma matriz combinada é um conjunto de matrizes que podem ser ajustadas passo a passo para formar várias formas, tais como linhas rectas, ângulos, arcos e orifícios.

Normalmente, são necessários vários pares de matrizes de perfuração para formar os contornos planos.

O pino de paragem frontal (placa) é uma peça que posiciona o material na extremidade inicial e é utilizado para bloquear o pino móvel (placa).

Um bloco refere-se a uma matriz completa, punção, placa de descarga ou placa de fixação.

Um batente (placa) é uma peça endurecida que suporta o material cortado pela lâmina lateral e equilibra a força de corte de um lado.

É normalmente utilizada em conjunto com a lâmina lateral.

A cavilha de bloqueio (placa) é uma peça utilizada para posicionar o material na direção de alimentação e a sua forma pode ser diferente, sendo designada por cavilha de bloqueio ou placa de bloqueio.

Isto inclui pinos de bloco fixos (placas), pinos de bloco móveis (placas) e pinos de bloco de arranque (placas).

Uma almofada é uma peça semelhante a uma placa endurecida que é colocada entre a placa de montagem (ou matriz) e a base do molde para reduzir a tensão de compressão no suporte da matriz.

Como o prensa de punção opera com alta velocidade e pressão, é importante seguir certos regulamentos de segurança ao utilizá-la para puncionar e formar:

(1) Verificar a lubrificação de todas as peças e certificar-se de que os pontos de lubrificação estão completamente lubrificados.

(2)Certifique-se de que o molde está instalado corretamente e com segurança.

(3)Verificar se a pressão do ar comprimido está dentro do intervalo especificado.

(4) Assegurar que os botões de comutação são sensíveis e fiáveis e certificar-se de que o volante e a embraiagem são desligados antes de ligar o motor.

(5) Testar a prensa, fazendo-a funcionar várias vezes sem uma peça de trabalho, e verificar o desempenho do travão, da embraiagem e das peças de controlo.

(6) Verificar se existem anomalias no motor principal, tais como calor excessivo, vibração anormal ou sons invulgares.

(7) Utilizar uma bomba manual para adicionar óleo de base de lítio ao seletor.

(8)Ajustar a folga do rolo de alimentação para satisfazer os requisitos do processo.

(9)Manter a névoa de óleo em conformidade com as especificações exigidas.

(10)Ao ligar o motor, verificar se o sentido de rotação do volante está de acordo com a marca rotativa.

(1) A lubrificação regular deve ser efectuada nos pontos de lubrificação utilizando uma bomba de óleo manual para fornecer óleo.

(2) Se o funcionamento da prensa não é bem compreendido, não são permitidos ajustamentos à imprensa.

(3) Perfuração de duas camadas de chapa metálica em simultâneo é estritamente proibido.

(4) Se forem detectados problemas durante o funcionamento, o trabalho deve ser imediatamente interrompido e deve ser efectuada uma inspeção adequada em tempo útil.

(1) Desengatar o volante e a embraiagem, cortar a alimentação eléctrica e libertar o ar residual.

(2) Limpar a prensa e revestir a superfície de trabalho com óleo anti-ferrugem.

(3) Manter um registo após cada operação ou manutenção.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.