Já se interrogou sobre como garantir o sucesso de um projeto de estampagem de metal? Nesta publicação do blogue, vamos mergulhar nos factores críticos que podem fazer a diferença no seu processo de estampagem. Na qualidade de engenheiro mecânico experiente, partilharei conhecimentos sobre o cálculo das forças de estampagem e a seleção das folgas ideais para punções e matrizes. No final, terá uma sólida compreensão de como planear o seu projeto de estampagem para obter os melhores resultados.

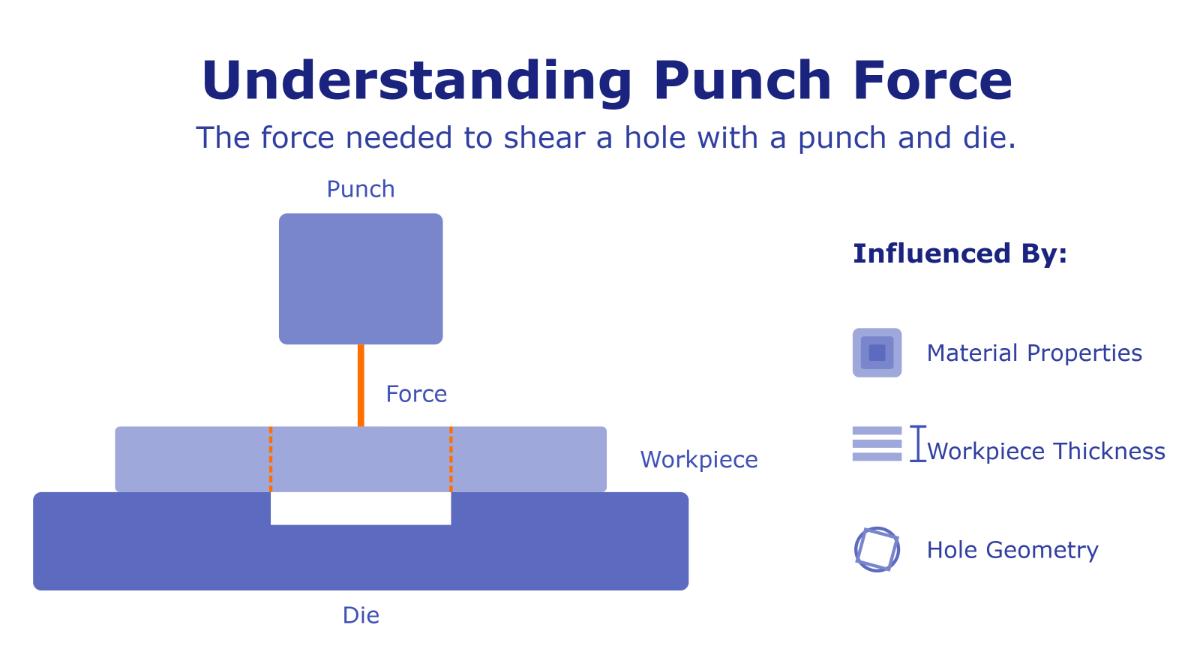

A força de punção é a quantidade de força necessária para cortar um furo numa peça de trabalho utilizando uma configuração de punção e matriz. É influenciada por vários factores, incluindo as propriedades do material, a espessura da peça de trabalho e a geometria do furo a ser perfurado.

A resistência ao cisalhamento é uma medida da capacidade de um material para resistir a forças de cisalhamento. Varia consoante os diferentes materiais e é normalmente fornecida nas especificações do material. Por exemplo, o alumínio tem uma resistência ao cisalhamento de cerca de 250 N/mm², enquanto o aço inoxidável varia de 400 a 700 N/mm². A resistência ao cisalhamento também pode ser estimada a partir da resistência à tração, onde é aproximadamente 50-70% da resistência à tração.

A espessura ((t)) do material a perfurar tem um impacto direto na força necessária. Os materiais mais espessos requerem mais força para serem perfurados.

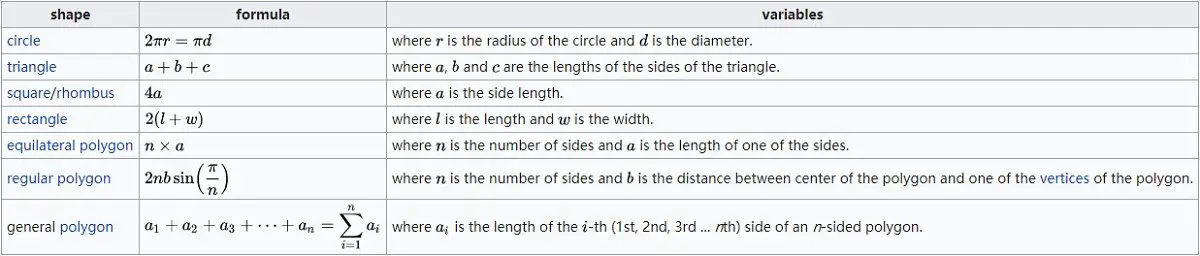

O perímetro ((L)) do furo, determinado pela forma e tamanho do furo, é crucial no cálculo da força de perfuração. O perímetro é o comprimento total da aresta que está a ser cortada.

Ao planear um projeto de estampagem de metal, um dos factores mais críticos a considerar é a força de estampagem necessária. O cálculo da força de estampagem correcta garante a seleção de uma prensa com tonelagem adequada e a conceção de ferramentas que possam suportar as forças envolvidas.

Existem vários métodos para calcular a força de estampagem, dependendo do processo de estampagem específico e do tipo de força. Aqui abordaremos algumas das fórmulas mais comuns e forneceremos uma calculadora de força de estampagem útil.

Existem vários métodos para calcular a força de estampagem, e o método a utilizar depende do processo de estampagem específico e do tipo de força de estampagem que é necessário calcular. Apresentamos de seguida alguns métodos comuns para calcular a força de estampagem:

Uma fórmula básica decompõe a força total de estampagem na soma de várias partes:

Os componentes específicos envolvidos dependerão da sua operação de estampagem específica.

Em muitos projectos de estampagem, as forças de corte e de perfuração constituem a maior parte da força de estampagem. Uma fórmula comum para calcular a força de corte ou de perfuração é:

𝑃 = 𝑘 × 𝑙 × 𝑡 × Г

Onde:

Uma versão alternativa desta fórmula é:

P = ltτ

Onde:

Para peças pequenas estampadas com um punção plano, a fórmula pode ser simplificada para

F = Ltτ

Onde F é a força de corte em newtons.

Para calcular a força necessária para perfurar um buraco redondo, utilize o diâmetro do buraco para encontrar o perímetro:

Em seguida, aplicar a fórmula simplificada:

Por exemplo, para fazer um furo de 3 mm de diâmetro num aço inoxidável de 5 mm de espessura com uma resistência ao corte de 400 MPa:

Para um buraco quadrado, calcula o perímetro com base no comprimento do lado do quadrado:

Por exemplo, para efetuar um furo quadrado de 4 mm de comprimento lateral em alumínio de 5 mm de espessura com uma resistência ao corte de 250 N/mm²:

A utilização de um fator de segurança ((K)) é essencial para ter em conta variáveis como o desgaste da ferramenta, variações das propriedades do material e outras incertezas. Um fator de segurança típico é de cerca de 1,3.

Os materiais mais duros requerem geralmente maiores forças de perfuração. O estado do material, como o facto de ser recozido ou endurecido por trabalho, também afecta a resistência ao corte e, consequentemente, a força necessária.

A conceção do punção e da matriz pode influenciar a força necessária. O biselamento do punção pode reduzir a força, mas pode distorcer o material. A folga e a manutenção corretas da matriz são também essenciais para operações de perfuração eficientes.

Considerando estes factores e utilizando as fórmulas adequadas, é possível calcular com precisão a força de perfuração necessária para várias operações metalúrgicas, garantindo precisão e eficiência no processo de fabrico.

Para facilitar o cálculo da força de estampagem, aqui está uma calculadora online. Basta introduzir o material, a espessura e o perímetro da peça para obter a força necessária em toneladas métricas.

P.S.: Se pretender calcular a tonelagem da prensa hidráulica, pode utilizar a nossa calculadora de tonelagem de prensa hidráulica.

Calculadora relacionada: Calculadora de força de curvatura em V e em U

Se precisar de fazer um furo redondo, quadrado ou de qualquer outro tipo através de uma determinada espessura de metal, terá de determinar a força de perfuração necessária para realizar esta tarefa.

Para calcular a tonelagem de prensa necessária, pode utilizar a seguinte fórmula de cálculo da força de perfuração, que também é aplicável ao cálculo da força de corte.

Tonelagem de prensagem (KN) = Perímetro (mm) * Espessura da placa (mm) * Resistência ao corte (kn / mm)2)

Convertido em toneladas métricas: dividindo o resultado de KN por 9,81

A resistência ao cisalhamento dos materiais comuns é a seguinte: unidade: KN/mm2

| Alumínio | Latão | Aço de baixo carbono | Aço inoxidável |

| 0.1724 | 0.2413 | 0.3447 | 0.5171 |

Para obter várias tabelas de resistência ao corte, pode consultar a seguinte publicação:

por exemplo: Se fizermos um furo quadrado numa placa de baixo carbono com 3 mm de espessura chapa de aço, comprimento lateral 20mm, obterá:

Força de perfuração (KN) = 80 x 3 x 0,3447 = 82,728 KN Converter em tonelagem: 82,728 KN ÷ 9,81 = 8,43 Ton

Para mais informações sobre a resistência ao corte, incluindo a forma de a calcular, pode consultar a Artigo da Wikipédia.

A fórmula mencionada também pode ser aplicada como a fórmula da força de corte em ferramentas de prensagem ou como a fórmula para determinar a força necessária para perfurar um buraco.

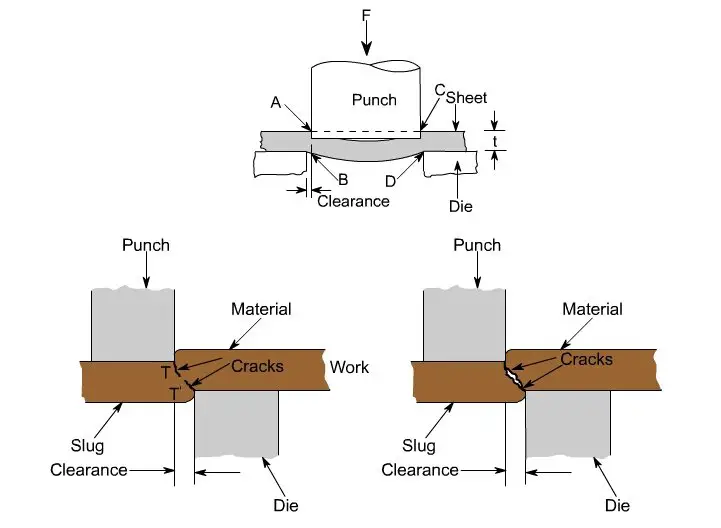

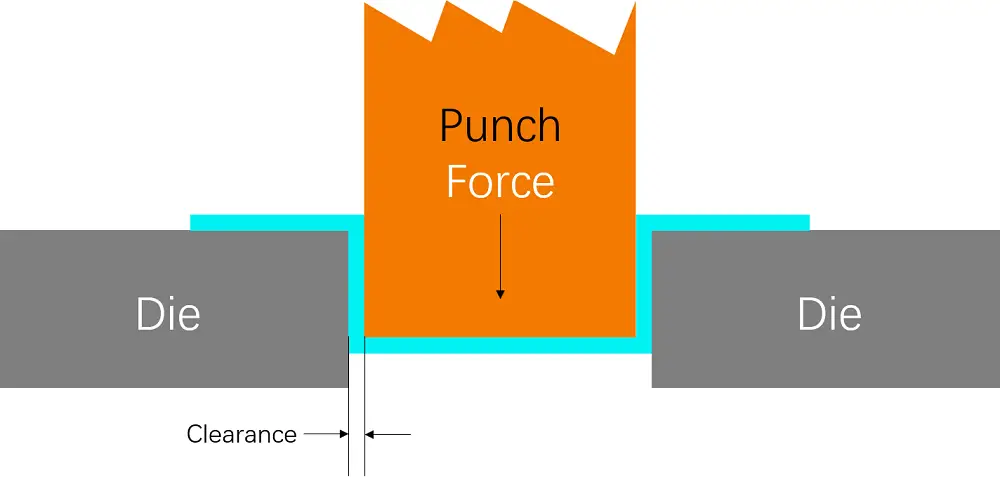

A folga entre o punção e as matrizes é um fator crítico no processo de puncionamento, e é representada pela diferença total.

Por exemplo, suponha que está a utilizar uma matriz superior ø12 e uma matriz ø12,25 matriz inferior. Nesse caso, a folga ideal deve ser de 0,25 mm.

Se a folga não for correcta, pode reduzir a vida útil da ferramenta, causar rebarbas e conduzir a cortes secundários. Uma abertura irregular pode também aumentar a força de desmontagem.

Além disso, a folga da matriz depende do material e da espessura, e para chapas de aço carbono, recomenda-se usar um valor entre 12-18% da espessura.

Ver também:

Se não existirem requisitos especiais para o Punção CNCPara selecionar a folga da matriz, pode consultar a tabela seguinte.

Para além da força de estampagem, a folga do punção e da matriz é outro fator chave para uma estampagem bem sucedida. A folga correcta, normalmente expressa como uma percentagem da espessura do material, é fundamental para a vida útil da ferramenta, para a qualidade da peça e para evitar cortes secundários.

Consulte esta tabela para obter directrizes gerais sobre folgas:

| Espessura | Aço macio | Alumínio | Aço inoxidável |

| 0.8-1.6 | 0.15-0.2 | 0.15-0.2 | 0.15-0.3 |

| 1.6-2.3 | 0.2-0.3 | 0.2-0.3 | 0.3-0.4 |

| 2.3-3.2 | 0.3-0.4 | 0.3-0.4 | 0.4-0.6 |

| 3.2-4.5 | 0.4-0.6 | 0.4-0.5 | 0.6-1.0 |

| 4.5-6.0 | 0.6-0.9 | 0.5-0.7 | / |

O cálculo da força de perfuração necessária para diferentes materiais envolve a compreensão das suas propriedades únicas, particularmente a resistência ao cisalhamento. Este capítulo fornece cálculos pormenorizados para vários materiais, tendo em conta as suas caraterísticas específicas e utilizações comuns.

A resistência ao cisalhamento é uma medida da quantidade de tensão que um material pode suportar antes de falhar no cisalhamento. É um fator crítico nos cálculos da força de perfuração porque afecta diretamente a quantidade de força necessária para perfurar o material.

O alumínio é leve e tem uma resistência ao corte moderada, o que o torna relativamente fácil de perfurar. É normalmente utilizado nas indústrias aeroespacial, automóvel e de embalagens.

O latão oferece boa maquinabilidade e resistência à corrosão, com maior resistência ao corte do que o alumínio. É frequentemente utilizado em canalizações, aplicações eléctricas e instrumentos musicais.

O aço-carbono é normalmente utilizado na metalurgia devido à sua elevada resistência e durabilidade. É predominante nas indústrias da construção, automóvel e transformadora.

O aço inoxidável é conhecido pela sua elevada resistência à corrosão e força, exigindo uma força significativa para perfurar. É utilizado em utensílios de cozinha, dispositivos médicos e na construção.

O aço macio, com a sua resistência moderada e boa ductilidade, é amplamente utilizado em várias aplicações industriais, incluindo a construção e a maquinaria.

O cobre é altamente condutor e maleável, tornando-o mais fácil de perfurar do que muitos outros metais. É amplamente utilizado em cabos eléctricos e canalizações.

O titânio oferece uma excelente relação força/peso e resistência à corrosão, exigindo uma força substancial para perfurar. É normalmente utilizado na indústria aeroespacial, em implantes médicos e em aplicações militares.

Para orifícios não circulares, como quadrados ou rectângulos, calcular o perímetro somando os comprimentos de todas as arestas.

Considerando as propriedades específicas dos diferentes materiais e utilizando as fórmulas adequadas, é possível calcular com precisão a força de perfuração necessária para várias aplicações metalúrgicas.

Seguem-se as respostas a algumas perguntas frequentes:

A força de perfuração na metalomecânica é influenciada por vários factores críticos, que incluem as propriedades dos materiais, os parâmetros geométricos, a conceção e a folga da ferramenta, os factores de segurança e de coeficiente e as forças adicionais.

As propriedades do material desempenham um papel significativo, sendo a resistência ao cisalhamento do material particularmente crucial. A resistência ao cisalhamento é frequentemente derivada da resistência à tração final do material (UTS), com percentagens específicas aplicadas consoante o tipo de material, como 70-80% para o aço macio, 50% para o alumínio e cerca de 90% para o aço inoxidável. Além disso, as resistências à tração e ao escoamento do material devem ser consideradas, uma vez que podem variar dentro do mesmo tipo de material.

Os parâmetros geométricos são igualmente essenciais, nomeadamente o comprimento do perímetro do furo e a espessura do material. A força de perfuração é diretamente proporcional ao comprimento total dos perímetros envolvidos e à espessura do material, sendo que os materiais mais espessos requerem forças mais elevadas.

O design do punção e da matriz, incluindo a folga entre eles, afecta significativamente a força de punção necessária. Uma folga adequada garante uma perfuração eficiente e minimiza a força excessiva na ponta do punção, reduzindo o desgaste e a quebra. Pelo contrário, uma folga inadequada pode levar a uma má qualidade da aresta e a um maior desgaste da ferramenta. A forma e o tamanho do furo e o raio nos cantos da matriz também influenciam a força de perfuração.

Um fator de segurança é frequentemente incluído nos cálculos para ter em conta variáveis como o desgaste da ferramenta, flutuações no espaço entre o punção e a matriz e condições de lubrificação. Este fator assegura que a força calculada é suficiente para lidar com estas variações.

A fórmula básica para calcular a força de perfuração (F) é

em que ( K ) é o fator de segurança, ( L ) é o comprimento do perímetro, ( t ) é a espessura do material e ( τ ) é a resistência ao cisalhamento do material. Em alternativa, a resistência à tração (( σb )) pode ser utilizado quando os dados de resistência ao cisalhamento não estão disponíveis:

Forças adicionais como a força de descarga, a força de empurrão e a força de ejeção também devem ser consideradas. Estas forças dependem das propriedades mecânicas do material, da forma e dimensão da peça de trabalho, da folga entre moldes e das condições de lubrificação.

Por último, a dureza e a resistência à compressão do material do punção são importantes para a longevidade da ferramenta. A carga da ponta do punção deve permanecer abaixo de 60% da resistência à compressão do material do punção para evitar falhas. O tratamento térmico e os tratamentos de superfície como a nitruração ou o revestimento PVD podem melhorar a dureza e a resistência ao desgaste da ferramenta, embora estes tratamentos nem sempre sejam necessários para manter a vida útil da ferramenta.

Ao ter em conta estes factores, os engenheiros e os metalúrgicos podem determinar com precisão a força de perfuração necessária, selecionar a maquinaria adequada e conceber moldes para operações de perfuração eficientes e fiáveis.

O tipo de material que está a ser perfurado influencia grandemente a força de perfuração necessária devido a variações na resistência ao cisalhamento, resistência à tração e propriedades do material. A resistência ao cisalhamento é um fator primário, variando significativamente entre diferentes materiais. Por exemplo, o aço macio tem normalmente uma resistência ao cisalhamento de 70-80% da sua resistência à tração final (UTS), enquanto a resistência ao cisalhamento do alumínio é de cerca de 50% da sua UTS. O aço inoxidável e as ligas de cobre podem ter resistências ao corte que variam entre 50% e 90% da sua UTS, dependendo da liga específica.

Quando não estão disponíveis dados exactos sobre a resistência ao corte, os engenheiros podem utilizar o UTS como um substituto, embora isto resulte frequentemente numa sobrestimação da força de perfuração necessária. Além disso, a folga entre o punção e a matriz, influenciada pelo tipo de material, afecta a força de punção. As folgas mais apertadas podem aumentar a resistência e o desgaste do punção, enquanto as folgas ideais, adaptadas à espessura e à resistência à tração do material, ajudam a reduzir estes problemas.

A força de perfuração (Fp) pode ser calculada utilizando a fórmula:

em que ( L ) é o comprimento do perfil da ponta do punção, ( t ) é a espessura do material e ( st ) é a resistência ao cisalhamento do material.

O tipo de material também afecta a pressão da ponta do punção (Ft), calculada para um punção de ombro padrão como:

A seleção do material da ferramenta é influenciada pelo material a ser perfurado, com diferentes aços para ferramentas a oferecerem diferentes graus de resistência ao desgaste, resistência ao impacto e tenacidade. A escolha do material de ferramenta correto com base no material perfurado e nas condições de processamento é crucial para evitar a quebra da ponta do punção e otimizar a vida útil da ferramenta. Em suma, o tipo de material tem impacto na resistência ao cisalhamento, na resistência à tração e nas folgas necessárias, que são essenciais para calcular e gerir com precisão a força de perfuração.

Sim, uma calculadora de força de perfuração pode ser usada para diferentes materiais, mas requer o ajuste de vários parâmetros-chave específicos para cada material. O principal fator no cálculo é a resistência ao cisalhamento do material, que varia muito entre os diferentes materiais. Por exemplo, o aço macio, o aço inoxidável, o alumínio e as ligas de cobre têm diferentes resistências ao corte, normalmente expressas como uma percentagem da sua resistência à tração final (UTS).

A fórmula geral para calcular a força de perfuração é a seguinte:

onde ( F ) é a força de perfuração, ( L ) é o perímetro do furo a ser perfurado, ( t ) é a espessura do material e ( \tau ) é a resistência ao cisalhamento do material.

Para facilitar o cálculo, algumas calculadoras utilizam coeficientes de material (K), que têm em conta as caraterísticas específicas dos diferentes materiais. Por exemplo, o coeficiente para o aço macio pode ser 1, para o aço inoxidável 1,5 e para o alumínio, cobre e latão cerca de 0,6.

Considere um exemplo em que é necessário efetuar um furo de 3 mm de diâmetro em aço inoxidável com uma resistência ao corte de 400 MPa e uma espessura de 5 mm. Primeiro, calcule o perímetro do furo:

(π x3= 9,42)mm

Em seguida, aplicar a fórmula:

Embora estes cálculos forneçam uma estimativa útil, os resultados do mundo real podem ser influenciados por factores como a afiação do punção, a lubrificação e o estado da máquina de puncionar. Por conseguinte, é importante utilizar os valores calculados como um guia e complementá-los com experiência prática e julgamento profissional, consultando um engenheiro, se necessário.

A fórmula para calcular a força de perfuração na metalomecânica deriva da relação entre a resistência ao corte do material, a espessura do material e o perímetro da área a perfurar. A fórmula principal é:

onde:

Se a resistência ao cisalhamento for desconhecida, pode ser aproximada usando a resistência à tração ( T ) do material, assumindo que a resistência ao cisalhamento é tipicamente 50-70% da resistência à tração. Nesses casos, a fórmula torna-se:

Por exemplo, para calcular a força de perfuração de um orifício retangular com 1/2 x 5/8 polegadas numa chapa de aço com uma espessura de 3/16 polegadas e uma resistência ao corte de 60.000 PSI:

Calcule o perímetro do buraco: P=2x(0.5+0.625)=2.25 polegadas

Calcular a força de perfuração: F= P x t x S = 2,25 x 0,1875 x 60.000 = 25.312,5 1bs

Factores adicionais como o tipo de material, a folga entre o punção e a matriz e a lubrificação podem influenciar a força de punção real necessária. Estes podem ser ajustados utilizando fórmulas empíricas e coeficientes específicos para diferentes materiais e condições.