Já se interrogou sobre a forma de aumentar a durabilidade do aço? O tratamento QPQ pode ser a resposta. Este processo inovador, que combina nitretação e oxidação, aumenta significativamente a resistência ao desgaste e à corrosão do aço 40Cr. Neste artigo, irá descobrir como o QPQ supera os métodos tradicionais como a cromagem e a nitruração iónica, tornando-o uma escolha superior para várias aplicações industriais. Mergulhe para conhecer a ciência por detrás do QPQ e veja como pode melhorar a vida útil e o desempenho dos seus componentes metálicos.

O processo tecnológico do tratamento QPQ é:

Desengorduramento e limpeza → pré-aquecimento → nitruração em banho de sal → oxidação em banho de sal → dessalinização e limpeza → secagem (polimento → oxidação em banho de sal → dessalinização e limpeza → secagem) → imersão em óleo.

A tecnologia QPQ (Quench-Polish-Quench) é uma combinação de processos de nitretação e oxidação. Trata-se de um tratamento por banho de sal que melhora a resistência ao desgaste e à corrosão da superfície do substrato através da combinação de azoto e oxidação.

Esta tecnologia é frequentemente utilizada como alternativa à cementação e têmpera, à nitretação iónica e à cromagem. Melhora a resistência ao desgaste e à corrosão dos produtos, reduzindo o risco de deformação por endurecimento.

A tecnologia QPQ tem uma vasta gama de aplicações em domínios como a maquinaria de engenharia, a instrumentação e a indústria química ligeira. Neste estudo, a resistência ao desgaste e à corrosão de Aço 40Cr foram avaliadas após terem sido submetidas ao tratamento QPQ e comparadas com as da nitretação por plasma incandescente, da oxidação e da galvanoplastia de crómio.

O material de teste utilizado neste estudo foi Aço 40Cr com dureza aproximada de 274HV, após sofrerem têmpera e revenimento. As amostras metalográficas foram preparadas através de corte a fio e tinham dimensões de φ30mm × 10mm para o ensaio de desgaste e φ10mm × 100mm para o ensaio de resistência à corrosão. As amostras foram numeradas separadamente, como mostra a Tabela 1.

Antes de serem submetidas ao tratamento térmico, a superfície das amostras foi lixada para atingir um valor de rugosidade de 1,6 μm e limpa com acetona anidra, enxaguada com água limpa e seca. Os parâmetros do processo para cada tratamento térmico são apresentados na Tabela 2.

Depois de submetidas ao tratamento QPQ e à oxidação, a superfície das amostras apresentava-se preta, enquanto que depois da cromagem era prateada e brilhante, e depois do tratamento iónico nitretação era cinzento prateado.

Tabela 1 Número de amostras de diferentes tratamentos térmicos

| Categoria de amostra | Processamento de QPQ | Oxidação | Cromagem | Nitretação iónica |

| Amostra metalográfica | al | – | – | dl |

| Provete de ensaio de desgaste | a2 | b2 | c2 | d2 |

| Amostra de ensaio de resistência à corrosão | a3 | b3 | c3 | d3 |

Tabela 2 Parâmetros do processo de tratamento térmico para o aço 40Cr

| Amostra | Acabamento | Parâmetros do processo de tratamento térmico |

| al,a2,a3 | Processamento de QPQ | Pré-aquecimento (360 ℃ × 30min)+nitretação (630 ℃ × 120min)+oxidação (380 ℃ × 30min) |

| b2,b3 | oxidação | Solução de tanque (NaOH: NaNO2=2:1), oxidação (140C × 20min) |

| c2,c3 | Cromagem | Solução de banho (CrO3: 250g/L+H2SO4: 3g/L), cromagem (55C × 50A/dm2) |

| d1,d2,d3 | Nitretação iónica | Nitretação por plasma incandescente (520 ℃ × 20h) |

Lixar as amostras metalográficas (a1, d1) que foram submetidas a vários processos de tratamento térmico com uma lixa fina até ficarem brilhantes. Isto é feito para inspeção metalográfica e medição da dureza.

Após a incrustação metalográfica, medir o gradiente de dureza desde a superfície da camada infiltrada até à matriz.

O aparelho de ensaio de microdureza utilizado no ensaio tem uma força de ensaio de 0,098 N (10 gf) e um tempo de espera de 10 segundos.

Corroer a amostra metalográfica preparada com uma solução de ácido nítrico e álcool 4%. Depois de a amostra ter secado, observar a sua estrutura com um microscópio metalográfico 4XB.

O aparelho de ensaio de desgaste de blocos de anéis M-2000A é utilizado para efetuar ensaios de desgaste por deslizamento em amostras de desgaste (a2, b2, c2, d2) que foram submetidas a vários processos de tratamento térmico.

O par de fricção é um anel de teste de aço GCr15 com uma dureza de 57 HRC. O anel tem um diâmetro exterior de 40 mm, uma velocidade de rotação de 200 r/min, uma carga de 100 N e um tempo de desgaste total de 30 minutos.

Para preparar a amostra desgastada, limpar repetidamente a frente e o verso da amostra com acetona e secá-la. Medir a perda de peso da amostra utilizando uma balança analítica electro-ótica com uma precisão de 0,1 mg.

Versão revista:

Efetuar um ensaio de névoa salina neutra em amostras (a3, b3, c3, d3) com diferentes processos de tratamento térmico, utilizando a máquina de ensaio de névoa salina KD60, em conformidade com a norma GB/T10125.

O meio de corrosão utilizado para o ensaio é uma solução salina com 5% NaCl e um valor de pH de 6,7.

A temperatura no interior da câmara de ensaio é fixada em 35°C, a pressão do bocal é de 83 kPa e o período de observação é de 24 horas.

O tempo de pulverização intermitente é de 8 horas e o tempo de paragem é de 16 horas.

A Tabela 3 mostra a distribuição da dureza do aço 40Cr após diferentes processos.

Como se pode ver na Tabela 3, depois de submetida a QPQ, nitretação iónica e cromagem, a dureza da superfície atinge 711 HV, 525 HV e 703 HV, respetivamente. O gradiente de dureza diminui gradualmente da superfície para o substrato.

Não é possível medir a dureza da amostra após o tratamento de oxidação porque a película de oxidação é muito fina. Não existe qualquer película de óxido na superfície da amostra depois de esta ter sido polida com uma lixa fina.

Tabela 3 Resultados do ensaio de microdureza

| Distância da superfície/um | 0 | 100 | 200 | 300 | 400 | 500 |

| Dureza superficial da nitretação iónica HV | 525 | 462 | 375 | 310 | 274 | 274 |

| QPQ dureza da superfície HV | 711 | 303 | 300 | 274 | 273 | 270 |

| Dureza da superfície cromada HV | 703 | 274 | 274 | 273 | 274 | 273 |

| Dureza da superfície de oxidação HV | – | 274 | 274 | 274 | 273 | 274 |

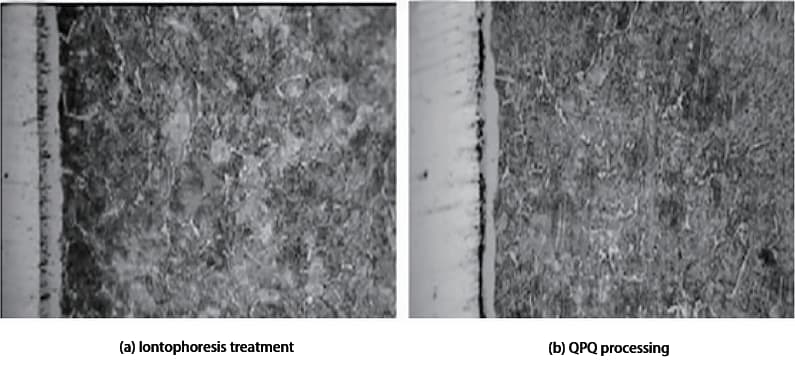

As figuras 1a e 1b mostram as fotografias metalográficas do aço 40Cr após a nitretação iónica e o tratamento QPQ, respetivamente.

Não há necessidade de examinar a metalografia da amostra após a cromagem e o tratamento de oxidação. A estrutura de revestimento da amostra após a cromagem é de crómio puro, e a superfície após a oxidação é um Fe preto muito fino3O4 filme de óxido.

Fig. 1 Estrutura metalográfica de 40Cr tratada por diferentes processos

Como se pode ver na Figura 1, a camada de nitruração dos tratamentos QPQ e de nitruração iónica é composta por uma camada composta e uma camada de difusão, sendo que a faixa branca na figura representa a camada composta.

No caso do tratamento QPQ, a quantidade de camada de óxido na superfície é demasiado grande para ser observada ao microscópio metalográfico.

Apesar de o tempo de tratamento de nitretação iónica ser sete vezes superior ao do tratamento QPQ, a espessura da camada de composto formada é cerca de metade da espessura da camada de composto do tratamento QPQ.

Em termos de homogeneidade da camada de composto, a Figura 1 mostra que a estrutura da camada nitretada após o tratamento QPQ é mais uniforme, enquanto a estrutura da amostra após a nitretação iónica é menos uniforme.

A Tabela 4 compara os valores de desgaste das amostras tratadas por diferentes processos nas condições de ensaio de desgaste descritas.

Como se pode ver no Quadro 4, o valor de desgaste da amostra tratada com QPQ no ensaio de 30 minutos é de, pelo menos, 1,9 mg.

A resistência ao desgaste da amostra tratada com QPQ é 1,45 vezes superior à da amostra cromada, 4,32 vezes superior à da amostra nitretada por iões e 7,9 vezes superior à da amostra oxidada.

É evidente que a resistência ao desgaste das amostras tratadas com QPQ melhorou significativamente.

Tabela 4 Comparação dos valores de desgaste do ensaio de desgaste por deslizamento

| Número de série | Método de processamento | Dureza HV | Valor de desgaste/mg | Taxa de desgaste relativo |

| 1 | Processamento de QPQ | 711 | 1.9 | 1 |

| 2 | Cromagem | 703 | 2.75 | 1.45 |

| 3 | Nitretação iónica | 525 | 8.2 | 4.32 |

| 4 | Oxidação | – | 15 | 7.9 |

O quadro 5 apresenta os resultados do ensaio de projeção salina neutra em amostras tratadas por diferentes processos nas condições de ensaio de resistência à corrosão descritas.

Como se pode ver na Tabela 5, a resistência à corrosão por projeção salina da amostra de aço 40Cr tratada com QPQ é 3,2 vezes superior à da amostra cromada, 8 vezes superior à da amostra nitretada por iões e 32 vezes superior à da amostra oxidada.

Isto demonstra que a resistência à corrosão das peças de aço após o tratamento QPQ melhorou significativamente.

Tabela 5 Comparação da resistência à corrosão do ensaio de projeção salina neutra

| Número de série | método de processamento | Hora de início da ferrugem/h | Comparação da resistência relativa à corrosão |

| 1 | Processamento de QPQ | 256 | 1 |

| 2 | Cromagem | 80 | 0.31 |

| 3 | Nitretação iónica | 32 | 0.13 |

| 4 | Oxidação | 8 | 0.03 |

No processo de tratamento QPQ, a superfície do aço 40Cr forma uma elevada concentração de camada de nitreto Fe2~3N e uma densa película de óxido Fe3O4. Este tipo de camada composta tem elevada dureza e resistência ao desgaste, mas a força de ligação da camada de cromagem não é suficientemente forte.

Durante o ensaio de desgaste por deslizamento, a camada de cromagem é propensa a descascar, resultando numa menor resistência ao desgaste em comparação com o tratamento QPQ. No entanto, a resistência ao desgaste da cromagem é melhor do que a estrutura da liga com baixo teor de azoto na superfície após a nitretação iónica.

A superfície após a oxidação tem apenas uma fina película de óxido de Fe3O4, que tem baixa dureza e apenas fornece propriedades anti-corrosão.

A elevada resistência à corrosão da amostra após o tratamento QPQ deve-se principalmente à camada de composto Fe2~3N de elevada resistência à corrosão e à densa película de óxido na superfície. O oxigénio pode penetrar na camada composta mais profunda, passivando-a ainda mais e proporcionando uma maior resistência à corrosão da superfície.

(1) O tratamento QPQ do aço 40Cr resulta na formação de uma alta concentração de nitreto de Fe2 ~ 3N e uma densa camada de Fe3O4 na sua superfície, o que melhora consideravelmente a microdureza da superfície, a resistência ao desgaste e a resistência à corrosão.

(2) A resistência ao desgaste e a resistência à corrosão da superfície do aço 40Cr diminuem na ordem de QPQ, cromagem, nitretação iónica e tratamento de oxidação.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.