Já alguma vez se perguntou porque é que o meio de arrefecimento utilizado na têmpera é tão importante? A escolha do meio de arrefecimento de têmpera correto pode ser decisiva para a qualidade interna e a forma dos componentes metálicos. Neste artigo, exploramos os factores que influenciam a seleção de meios de arrefecimento, incluindo as suas propriedades, o desempenho de arrefecimento e exemplos de aplicações práticas. No final, compreenderá como garantir um endurecimento ótimo, minimizando as distorções nas suas peças tratadas termicamente.

A têmpera é a fase mais importante do processo de tratamento térmico e determina a qualidade interna e o grau de distorção dos componentes temperados.

A tecnologia de arrefecimento por têmpera tem registado avanços contínuos com a evolução da tecnologia de tratamento térmico. No entanto, apesar deste progresso, o processo de arrefecimento continua a ser complexo e desafiante devido à sua natureza instantânea e às limitações de observação e medição. Como resultado, o arrefecimento por arrefecimento permanece um pouco misterioso.

Durante muitos anos, a indústria de maquinaria tem sido culpada de "enfatizar o frio e negligenciar o calor", colocando mais ênfase no processamento a frio e negligenciando a importância do processamento a quente. Entretanto, a indústria de tratamento térmico tende a "enfatizar o calor e negligenciar o frio", dando maior ênfase ao aquecimento e ignorando o papel crucial do arrefecimento. Trata-se de um fenómeno invulgar e problemático.

Com a minha vasta experiência em tratamento térmico, gostaria de partilhar as minhas ideias sobre a compreensão e seleção de meios de arrefecimento de têmpera.

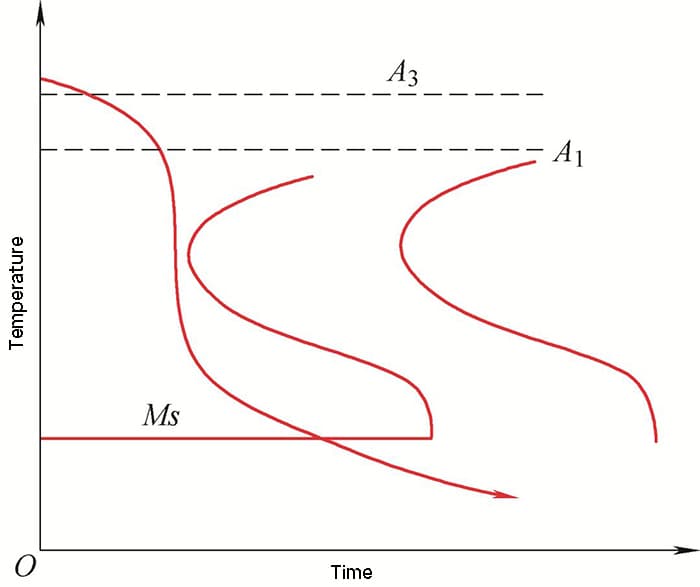

O termo "velocidade de arrefecimento ideal" refere-se à taxa de arrefecimento esperada no nariz do Curva C para um material específico e uma peça que tenha sido temperada. Esta taxa deve ser superior à velocidade crítica de arrefecimento, que é a velocidade mínima necessária para garantir que a peça de trabalho sofre o martensite transformação com êxito.

Noutros intervalos de temperatura, especialmente durante a transformação da martensite (Ms → Mf), o arrefecimento deve ser efectuado mais lentamente. Isto é frequentemente referido como o princípio do "arrefecimento rápido a altas temperaturas e arrefecimento lento a baixas temperaturas".

Cada tipo de aço Cada peça de trabalho tem os seus próprios requisitos únicos para um arrefecimento "rápido" e "lento". O conceito de um "meio de arrefecimento de têmpera ideal" existe teoricamente, como ilustrado na Fig. 1.

É de notar que o Curva C para os diferentes tipos de aço podem variar.

Infelizmente, não é possível encontrar um único "meio de arrefecimento de têmpera ideal" que seja adequado para a têmpera de todos os tipos de aço e peças de trabalho de diferentes tamanhos.

Em vez disso, o meio de arrefecimento de têmpera adequado deve ser selecionado com base nas condições específicas, de modo a obter uma peça temperada com o mínimo de distorção e uma boa metalografia.

Fig. 1 curva ideal do meio de arrefecimento de têmpera

O meio de arrefecimento de têmpera utilizado deve ser estável e não suscetível de decomposição, deterioração ou envelhecimento durante a utilização.

Os diferentes óleos de têmpera e solventes orgânicos têm diferentes graus de envelhecimento, pelo que é importante ajustá-los, actualizá-los e mantê-los regularmente.

É crucial arrefecer as diferentes partes e superfícies da peça de trabalho o mais uniformemente possível para evitar a formação de pontos moles e blocos durante o processo de arrefecimento.

Após a têmpera, deve ser mantido limpo e ser facilmente limpo, e não deve corroer a peça de trabalho.

Durante o processo de arrefecimento, não são produzidas quantidades significativas de fumo, gases tóxicos ou irritantes, e o líquido residual das peças arrefecidas não resulta em poluição ambiental.

O meio de arrefecimento utilizado no processo de têmpera não é inflamável nem explosivo, o que torna a sua utilização segura.

O meio de arrefecimento utilizado na têmpera não só deve ser de alta qualidade como também ter um preço razoável. No entanto, se for demasiado caro, pode não ser bem recebido pelas empresas de tratamento térmico.

Existem vários factores que podem afetar o desempenho de arrefecimento do meio de arrefecimento de têmpera, que podem ser classificados em nove tipos.

A capacidade de arrefecimento do meio de arrefecimento de arrefecimento muda à medida que a temperatura muda. A capacidade de arrefecimento da água e dos meios de arrefecimento à base de água diminui com o aumento da temperatura, enquanto a dos banhos de óleo e de sal aumenta.

À medida que a temperatura aumenta, a fluidez do meio melhora, promovendo a dissipação de calor e aumentando a sua capacidade de arrefecimento. Como resultado, é essencial compreender os requisitos específicos de temperatura de arrefecimento da peça de trabalho.

A tensão superficial tem um impacto direto na velocidade de arrefecimento. Normalmente, os meios de arrefecimento de arrefecimento com baixa tensão superficial estão em contacto estreito com a superfície das peças arrefecidas, permitindo uma rápida dissipação do calor e uma melhor capacidade de arrefecimento.

Agitar o meio de arrefecimento de arrefecimento pode aumentar o seu coeficiente de transferência de calor, quebrar rapidamente a película de vapor, acelerar a velocidade de arrefecimento e garantir que as peças arrefecidas arrefecem uniformemente.

A condutividade térmica, também designada por condutividade térmica, é uma propriedade física que representa a capacidade de uma substância conduzir o calor. Quanto maior for a condutividade térmica, maior será a capacidade de arrefecimento do material.

Quanto maior for a capacidade térmica específica do meio de arrefecimento de arrefecimento, maior será a velocidade de arrefecimento.

A viscosidade representa a força de fricção entre as moléculas de líquido num líquido durante o seu fluxo. Os meios de arrefecimento de arrefecimento com elevada viscosidade têm fraca fluidez, dificultando a dissipação de calor por convecção, e resultam numa fraca capacidade de arrefecimento. Por outro lado, os meios de arrefecimento de arrefecimento com baixa viscosidade têm um melhor efeito de arrefecimento.

O termo "calor de vaporização" refere-se à quantidade de calor necessária para converter uma unidade de massa de líquido num gás a uma temperatura constante.

A água tem uma elevada estabilidade química e uma grande capacidade térmica, que é 8 vezes superior à do aço à temperatura ambiente.

Apesar do seu baixo ponto de ebulição, o calor de vaporização da água diminui à medida que a temperatura aumenta.

À medida que a temperatura aumenta, a capacidade de arrefecimento da água diminui significativamente.

No entanto, quando a temperatura da água atinge 80 ℃, a sua capacidade de arrefecimento permanece relativamente estável e mantém uma intensidade de arrefecimento de aproximadamente 0,72.

A adição de aditivos é utilizada para alterar o desempenho de arrefecimento. Se for adicionada uma pequena quantidade de sal ou alcalino à água, pode aumentar significativamente a sua capacidade de arrefecimento.

Quando se adiciona álcool polivinílico, forma-se uma fina película de plástico na superfície das peças temperadas, reduzindo a velocidade de arrefecimento devido à sua fraca condutividade térmica.

A adição de óleo e sabão à água cria uma suspensão ou emulsão que melhora a formação de uma película de vapor, aumenta a sua estabilidade e diminui a capacidade de arrefecimento.

Além disso, são frequentemente adicionados oxidantes, abrilhantadores, inibidores de ferrugem e anti-sépticos para modificar outras propriedades do meio de arrefecimento de arrefecimento, tendo cada um deles efeitos variáveis no desempenho do arrefecimento.

De um modo geral, a adição de aditivos tem muitas vezes objectivos múltiplos.

O impacto do ambiente na capacidade de arrefecimento é frequentemente ignorado. O efeito de arrefecimento de um meio à mesma temperatura pode variar entre o inverno e o verão, e o efeito de arrefecimento pode variar entre o dia e a noite.

Inúmeras provas mostram que muitos incidentes de qualidade do tratamento térmico estão relacionados com a escolha do meio de arrefecimento de têmpera. Uma seleção ou operação inadequada do meio de arrefecimento pode resultar no desperdício de peças arrefecidas.

Por este motivo, a utilização correcta do meio de arrefecimento de têmpera é essencial para garantir a qualidade do produto. Independentemente do meio escolhido, é crucial obter efeitos de arrefecimento uniformes:

O meio de arrefecimento de têmpera adequado deve ser selecionado com base nos requisitos técnicos do tratamento térmico, no material, na forma e noutras condições específicas das peças temperadas. Devem ser considerados os cinco princípios básicos seguintes:

(1) Importância de Teor de carbono no aço

O carbono é um elemento crucial em todos os tipos de aço. O teor de carbono tem um impacto significativo nas propriedades e no efeito de arrefecimento do aço.

Para o aço de baixo carbono com um teor de carbono inferior a 0,5% (fração mássica), a têmpera pode ser feita com água salgada, água alcalina, solventes orgânicos, etc.

Os aços estruturais de média e baixa liga são normalmente duplamente temperados ou arrefecidos a uma velocidade relativamente lenta utilizando um meio.

O aço para ferramentas de carbono, que requer um tratamento térmico elevado e tem uma fraca temperabilidade, é normalmente temperado com um banho alcalino ou um banho de nitratos, e o arrefecimento com óleo é raramente utilizado.

(2) Endurecimento do aço e meio de arrefecimento de têmpera

A temperabilidade do aço pode ser determinada pela curva "C". Os aços com fraca temperabilidade requerem um arrefecimento mais rápido, enquanto os aços com boa temperabilidade requerem um arrefecimento mais lento.

É crucial escolher um meio de arrefecimento de têmpera adequado com base na temperabilidade do aço.

(3) Diâmetro efetivo da peça de trabalho

Cada tipo de aço tem um diâmetro crítico para a têmpera. Quando a superfície da peça temperada arrefece até ao PontoA velocidade de arrefecimento do fluido diminui significativamente e o calor no interior da peça de trabalho também diminui. A peça subarrefecida austenite dentro de uma certa profundidade na superfície da peça de trabalho é difícil de arrefecer abaixo do ponto Ms.

Para peças mais grossas, deve ser selecionada uma velocidade de arrefecimento a baixa temperatura mais rápida para obter uma profundidade de camada de têmpera suficiente. Por outro lado, para peças finas, pode ser utilizado um meio de arrefecimento de têmpera com baixa temperatura e baixa velocidade de arrefecimento. A curva de distribuição da velocidade de arrefecimento máxima permitida indica que as peças grossas podem ser arrefecidas a uma velocidade elevada, enquanto as peças finas devem ser arrefecidas a uma velocidade baixa.

(4) Complexidade das peças temperadas

Com base na análise da curva de distribuição da velocidade de arrefecimento mínima permitida, as peças com formas complexasparticularmente os que têm furos interiores ou superfícies côncavas profundas, devem ser temperados com um meio de arrefecimento que tenha uma fase de película de vapor curta para reduzir a distorção de têmpera e a necessidade de endurecer os furos interiores.

Para peças com formas relativamente simples, pode ser utilizado um meio de arrefecimento de têmpera com uma fase de película de vapor ligeiramente mais longa. A curva de distribuição da velocidade de arrefecimento máxima permitida mostra que a velocidade de arrefecimento permitida para peças com formas complexas é baixa, enquanto é elevada para peças com formas simples.

(5) Deformação admissível

As peças temperadas devem ter uma distorção mínima e uma banda de velocidade de arrefecimento estreita. Quando a distorção permitida é grande, é aceitável uma banda de velocidade de arrefecimento larga. Para a banda de velocidade de arrefecimento permitida, pode ser utilizado um meio que pode geralmente atingir a dureza de arrefecimento. A banda de velocidade de arrefecimento da peça de trabalho pode ser encurtada através de arrefecimento isotérmico ou arrefecimento por etapas.

Devido à variedade de peças de trabalho e aos diferentes requisitos de tratamento térmico, existem inúmeras opções de meios de têmpera e arrefecimento. Mesmo o mesmo tipo de peça de trabalho temperada com diferentes meios pode resultar na mesma dureza de superfície, tornando difícil a seleção do meio de têmpera e de arrefecimento adequado. Com base nos princípios da economia e da racionalidade, é selecionado o meio de arrefecimento de têmpera mais adequado.

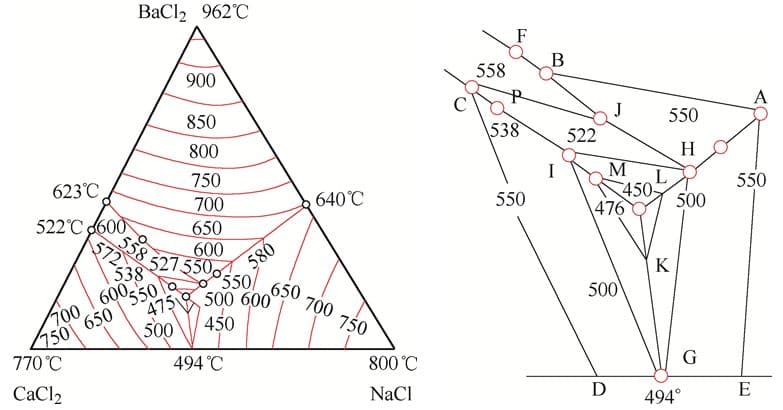

O chamado agente extintor de sal neutro refere-se geralmente a duas formulações:

O primeiro tipo: 50% BaCl2 + 30% KCl + 20% NaCl (fração de massa), ponto de fusão 560 ℃, temperatura de serviço 580 ~ 620 ℃, adequado para diâmetro efetivo ≤ 20mm, pode garantir a velocidade de resfriamento dentro da faixa de temperatura de 1000 ~ 800 ℃ da peça de trabalho ≥ 7 ℃ / s, e evitar que a precipitação de carboneto eutético afete o desempenho da ferramenta.

O segundo tipo: 48% CaCl2 + 31% BaCl2 + 21% NaCl, ponto de fusão 435 ℃, temperatura de serviço 460 ~ 550 ℃.

O diagrama de fases é apresentado na Fig. 2. Por conveniência de loteamento, a fábrica alterou-o para 50% CaC12 + 30% bac12 + 20% NaC1, com um ponto de fusão de 440 ° C e uma temperatura de serviço de 460-550 ° C.

Aplicável a peças de aço rápido com um diâmetro efetivo inferior a 40 mm.

Os sais neutros das duas formulações são utilizados de forma diferente.

Recomenda-se a utilização de sais à base de cálcio quando o forno é aberto continuamente durante mais de cinco dias por semana, uma vez que estes sais têm uma forte capacidade de absorção da temperatura e são facilmente deliquescentes no ar.

Para pequenas peças temperadas e aberturas pouco frequentes do forno, o sal à base de bário é uma escolha adequada.

Fig. 2 diagrama de fases ternário de CaCl2, BaCl2 e NaCl

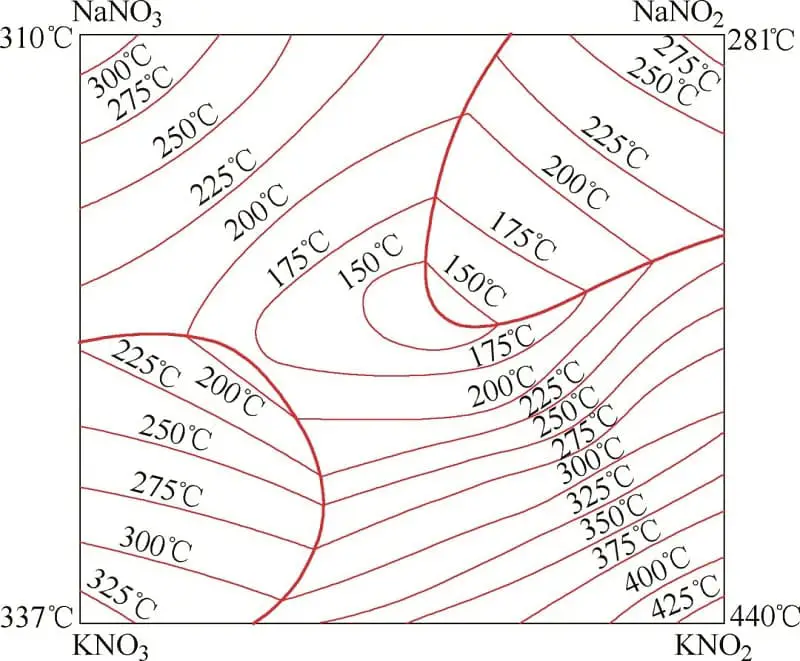

Nitrato refere-se aos quatro sais de NaNO3, KNO3, NaNO2 e KNO2.

Como agente de têmpera, poucos componentes individuais são utilizados, sendo comum a utilização de dois ou três sais mistos.

A fórmula e o ponto de fusão são apresentados na Fig. 3.

A fórmula mais utilizada é a seguinte 55% KNO3 + 45NaNO2, ponto de fusão 137 ℃, temperatura de utilização 160-550 ℃;

50% KNO3 + 50% NaNO2, ponto de fusão 140 ℃, temperatura de serviço 160-550 ℃.

Esta solução é utilizada para a extinção de baixas liga de aço e para a têmpera isotérmica de peças de aço de alta velocidade e de aço de alta liga.

Algumas empresas utilizam o banho de sal de nitrato como fluido de têmpera após a cementação de grandes engrenagens, resolvendo assim o desafio do tratamento térmico de grandes engrenagens.

Fig. 3 curva de fusão do sistema de nitratos

Existem principalmente duas águas de nitrato e três águas de nitrato.

① A água com dois nitratos é 25% NaNO3 + 25% NaNO2 + 50% água, e a temperatura de serviço é inferior a 60 ℃.

A utilização de um banho de sal de nitrato para a têmpera isotérmica de torneiras, matrizes e peças de trabalho de pequenas dimensões em aço 45 resolve não só o problema das fissuras de têmpera, mas também garante uma dureza de têmpera relativamente uniforme.

Na produção industrial, é frequente encontrar moldes de aço-carbono para ferramentas com cantos afiados, ranhuras e secções transversais de diferentes tamanhos.

O nível de dureza desejado é de 59-63HRC, mas arrefecimento com água pode provocar fissuras e a têmpera em óleo não é suficientemente dura, o que torna difícil obter a qualidade desejada utilizando apenas um dos métodos.

A têmpera isotérmica em banho de sal de nitrato resolve este problema. Durante este processo, a superfície da peça de trabalho apresentará bolhas brancas de nitrato, estimadas em 1s/5mm na água nitratada, a uma temperatura de cerca de 200°C.

A peça de trabalho é então imediatamente colocada num banho de nitrato a 180°C para têmpera isotérmica durante 30-60 minutos, resultando numa peça de trabalho sem fissuras, com deformação mínima e que cumpre o nível de dureza exigido.

Algumas pessoas utilizaram a têmpera em água a ferver para o aço 45 em alternativa a têmpera e revenimento, obtendo resultados positivos.

Para o aço 45 com um diâmetro de 40mm a 80mm, o aquecimento do aço a 840°C e a sua têmpera em água a ferver resulta numa dureza de aproximadamente 250HBW, que é altamente uniforme.

A têmpera com água a ferver pode substituir o tratamento de normalização do aço 45 como etapa final do tratamento térmico.

O aço rápido também pode ser temperado em água a ferver a 850-870°C em vez do tratamento tradicional de têmpera e revenido.

Aço para rolamentos é submetido a um tratamento de refinação duplo com têmpera em água a ferver.

Como a taxa de arrefecimento da água a ferver é mais lenta do que a do óleo, não é necessário preocupar-se com as fissuras causadas pelo arrefecimento da água a ferver.

O processo envolve o arrefecimento do aço para rolamentos em água a ferver imediatamente após o forjamento final, o arrefecimento da peça de trabalho a 500-400°C e o arrefecimento da água ao ar. Depois, recozimento a peça de trabalho a 730-740°C durante 3 a 4 horas e o arrefecimento ao ar após a descarga do forno resulta em grãos ultrafinos e carbonetos finos.

Existem inúmeras outras aplicações do arrefecimento com água a ferver, demasiadas para enumerar individualmente. Quando utilizada corretamente, pode conservar energia e aumentar a eficiência.

Este é um tipo de meio de arrefecimento de têmpera que é preparado pela fábrica e que resulta numa peça de trabalho visualmente apelativa e resistente à corrosão após a têmpera.

Existem duas formulações com cores distintas:

① 70% NaNO3 + 20% KNO3 + 10% NaNO2que resulta numa peça de trabalho preta após a têmpera.

② 70% NaNO2 + 20% KNO3 + 10% NaNO3o que resulta numa peça de trabalho azul após a têmpera.

Os três nitratos são misturados uniformemente nas proporções especificadas e, em seguida, é adicionada uma quantidade adequada de água para criar uma solução supersaturada. A solução é então aquecida a 40-60°C para ser utilizada.

O PAG tem uma caraterística única de solubilidade inversa, o que significa que a sua solubilidade em água diminui à medida que a temperatura aumenta.

A velocidade de arrefecimento pode ser controlada ajustando a concentração, a temperatura e a agitação da solução.

Os fluidos de arrefecimento da série PAG têm uma capacidade de arrefecimento que se situa entre a água e o óleo, o que os torna versáteis para utilização numa vasta gama de aplicações.

Desde a sua introdução nos Estados Unidos na década de 1960, o PAG tornou-se uma solução amplamente utilizada na indústria de tratamento térmico e substituiu com êxito a água alcalina e o óleo para a têmpera e o arrefecimento do aço-carbono e do aço de baixa liga.

Os óleos de arrefecimento foram classificados em vários tipos, incluindo os óleos comuns óleo de têmperaÓleo de têmpera brilhante, óleo de têmpera rápida, óleo de têmpera rápida brilhante, óleo de têmpera ultra-rápida, óleo de têmpera de vácuo, óleo de têmpera graduada e óleo de têmpera isotérmica.

Embora o óleo de arrefecimento tenha muitas vantagens como meio de arrefecimento de arrefecimento, os seus inconvenientes também são significativos. Por exemplo, produz fumo de óleo que polui o ambiente e representa um risco para a saúde humana, é propenso a envelhecer e a incendiar-se, e a eliminação do óleo usado é uma questão difícil.

Na indústria de ferramentas e moldes, sugere-se a eliminação progressiva da utilização de óleo de têmpera e o desenvolvimento e adoção de novos meios de arrefecimento de têmpera que poupem energia e sejam amigos do ambiente.

Os aços de elevada temperabilidade com pequenas dimensões podem ser temperados a gás.

A capacidade de arrefecimento do gás depende do tipo, da pressão e do caudal do gás.

As lâminas mecânicas de aço de alta velocidade com uma espessura inferior a 20 mm podem ser diretamente arrefecidas ao ar após o aquecimento por indução, resultando numa elevada dureza superior a 63HRC.

O aço de alta liga do tipo Cr12 também pode ser temperado ao ar e, para melhorar a velocidade de arrefecimento, pode ser arrefecido com um método de sopro.

Os modelos com um tamanho efetivo superior a 50 mm podem mesmo ser arrefecidos numa placa de cobre arrefecida a água.

Nos últimos anos, tem-se registado um rápido crescimento no desenvolvimento da têmpera a gás de alta pressão no vácuo. Os gases de arrefecimento normalmente utilizados incluem N2, He, H2e Ar.

O H2 tem a melhor condutividade térmica, mas é altamente inflamável e pode provocar explosões quando misturado com o ar, o que o torna uma opção pouco segura. Também provoca descarbonetação do aço acima de 1000°C, o que limita a sua aplicação.

N2 tem fracas capacidades de arrefecimento, mas é acessível e seguro, o que o torna amplamente utilizado na têmpera a gás.

A escolha e utilização de um meio de arrefecimento de têmpera para tratamento térmico tem um impacto significativo não só na qualidade do produto e nos benefícios económicos, mas também na sobrevivência e crescimento da empresa.

É importante selecionar o melhor meio de arrefecimento de têmpera com base nos requisitos de material e desempenho das peças de trabalho de têmpera da empresa, para garantir um endurecimento bem sucedido, minimizar a deformação e alcançar o desempenho desejado.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.