Alguma vez se deparou com um desalinhamento durante a reparação de roscas num torno CNC? Este artigo aborda desafios comuns como danos nas ferramentas e desalinhamento de roscas, oferecendo soluções práticas para garantir a precisão. Irá descobrir técnicas para realinhar ferramentas, ajustar programas e evitar erros em reparações de pequenos e grandes lotes. Mergulhe para saber como manter a integridade da rosca e melhorar as suas operações de torno CNC.

Durante o processo de corte de roscas num torno CNC, surgem frequentemente os seguintes problemas:

(1) A ferramenta de roscar fica danificada a meio do processo.

(2) Existe a necessidade de substituir a ferramenta de roscagem para roscagem de precisão a alta velocidade.

(3) Depois de remover e medir a rosca, verifica-se que a profundidade é insuficiente. Muitas vezes sentimo-nos desamparados quando nos deparamos com estes problemas, porque depois de mudar a ferramenta ou voltar a fixar a peça de trabalho, é difícil alinhar a ferramenta de roscar com a ranhura espiral original, e a posição inicial não pode ser localizada com precisão, levando ao desalinhamento da rosca.

Para resolver estes problemas, é necessário começar por compreender o princípio do corte de roscas em a CNC torno. Para efetuar o corte de roscas, é necessário garantir com precisão que, por cada rotação da peça, a ferramenta avança um avanço.

Para o efeito, é instalado um codificador de fuso no torno CNC. Utilizando o seu impulso síncrono como sinal de controlo para os pontos de entrada e saída da ferramenta, é estabelecida uma relação correspondente entre o número de impulsos do servomotor de avanço e a velocidade do fuso.

No entanto, uma vez que não existe uma ligação mecânica direta entre a rotação do fuso e o movimento de avanço num torno CNC, não é fácil conseguir o corte da ponta da ferramenta ao longo da ranhura espiral original após a reinstalação da ferramenta ou da peça de trabalho.

Atualmente, a maioria das empresas utiliza um único fixação ferramenta para corte de roscas em tornos CNC. Tanto os cortes grosseiros como os finos são efectuados com a mesma ferramenta e à mesma velocidade. Se a ferramenta se partir a meio do processo, a haste da ferramenta não é removida e a lâmina é diretamente substituída para evitar o desalinhamento da rosca.

No entanto, se forem utilizadas ferramentas separadas para cortes grosseiros e finos ou se a peça de trabalho for novamente fixada, isto pode levar a um desalinhamento da rosca.

Se a ferramenta se danificar durante o corte de rosca ou se for necessário substituí-la por uma ferramenta de rosca de precisão, a nova ferramenta pode ser instalada e simplesmente realinhada. Durante o realinhamento, é relativamente fácil ajustar na direção X.

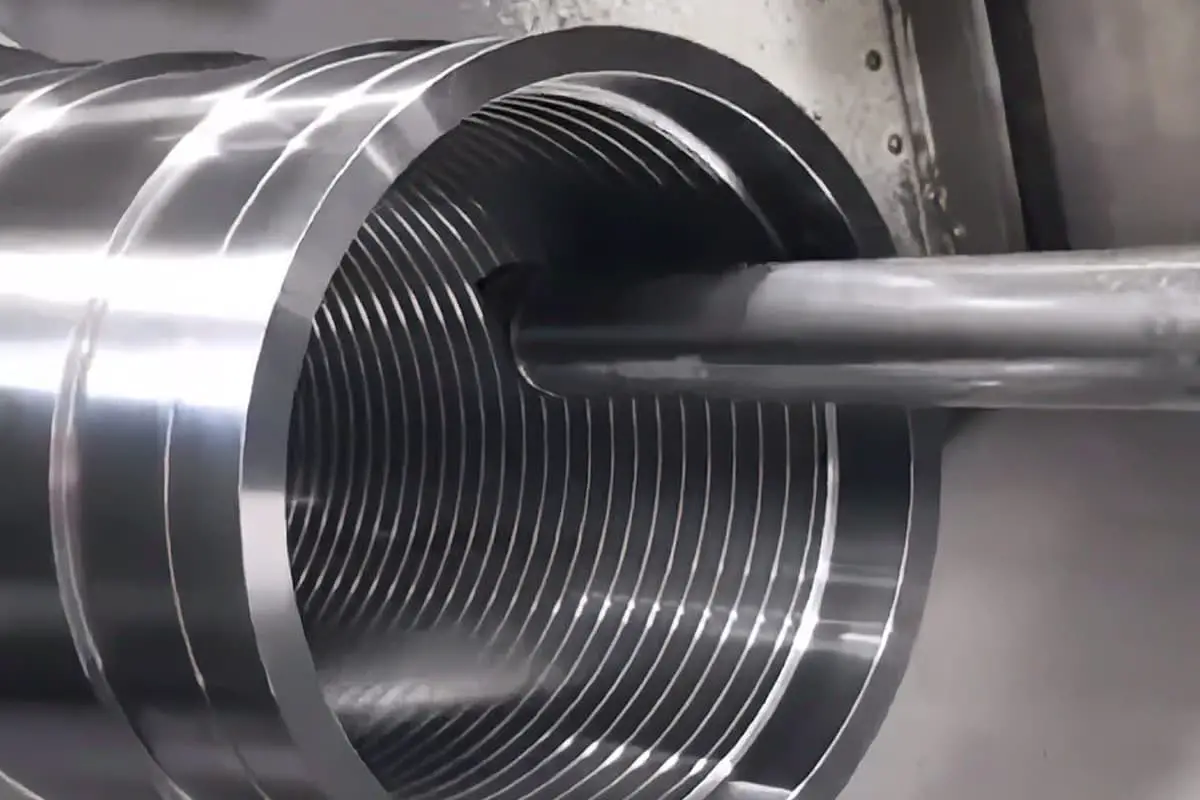

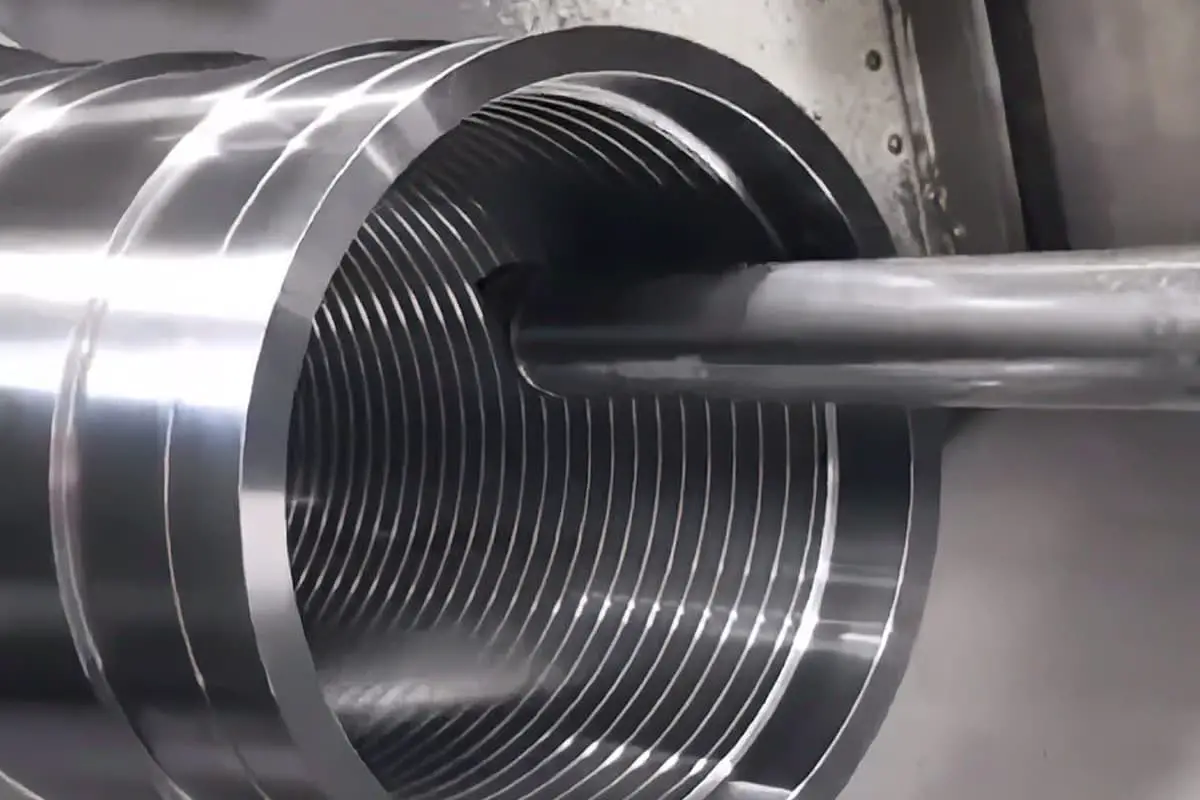

A chave está no alinhamento na direção Z. Muitas pessoas deslocam a ponta da ferramenta para a face final da peça de trabalho por apalpação, como mostra a Figura 1.

Este método pode conduzir a erros de alinhamento significativos, que podem ser aceitáveis para cortes grosseiros, mas não para cortes de precisão.

Aqui, apresento um método em que se pode utilizar um modelo de ângulo existente ou um modelo feito pelo próprio, como mostra a Figura 2. A distância L na figura pode ser medida com exatidão.

Durante o processo de ajuste da ferramenta, como mostra a Figura 3, o gabarito é colocado na face final da peça de trabalho. A ferramenta é então deslocada para o canto interior do gabarito. O valor L do desvio da ferramenta do eixo Z é então introduzido no sistema. Este método de ajuste da ferramenta é altamente exato e é adequado para o ajuste de ferramentas de precisão.

Reparação de roscas de um ou pequenos lotes

Se a peça roscada for descarregada após o torneamento e se verificar que a profundidade da rosca é insuficiente, é necessário voltar a fixar para reparação. Esta situação é bastante problemática. A primeira questão a resolver é o problema de excentricidade após a remontagem da peça.

Pode ser feita uma manga aberta para eliminar o erro de excentricidade; a maior parte das pessoas já conhece este método, por isso não vou entrar em mais pormenores. A questão remanescente é assegurar que a ferramenta segue a ranhura espiral original durante o corte, para evitar acidentes com a rosca.

Este problema é facilmente resolvido em tornos normais, mas é mais difícil em tornos CNC. O método que muitas pessoas utilizam é mostrado na Figura 4.

Depois de colocar a ferramenta, certifique-se de que esta não toca na peça e execute o programa de rosca não processado a uma velocidade lenta.

Medir a distância L desde a ponta da ferramenta até à ranhura em espiral e, em seguida, modificar a posição inicial do corte de rosca no programa de reparação. Desloque-a do ponto original A numa distância L para o ponto B. Repita o processo acima e ajuste a distância L. Continue este processo até que a ponta da ferramenta corte na ranhura da rosca.

Este método requer ajustes constantes da distância L e consome muito tempo. De facto, podemos modificar ligeiramente o programa original para resolver este problema. Basta alterar o comprimento da rosca no programa para cerca de 2 mm.

Depois de a peça de trabalho estar fixa e a ferramenta estar ajustada, chame o programa. Faça uma rosca muito rasa e encontre a posição inicial da rosca na face final, como mostra a Figura 5.

Assumindo que a posição inicial da rosca recém-torneada está no ponto 2, e a rosca original começa no ponto 1. Desenhe uma linha AB no ponto 2 do mandril e, em seguida, solte as garras do mandril. Rode a peça do ponto 1 para o ponto 2 ao longo da linha de marcação AB. Se a peça se deslocar axialmente durante a rotação, a ferramenta de roscar tem que ser reposicionada na direção z.

Fixar a peça de trabalho e alterar o comprimento da rosca no programa para o seu valor original. Executar o programa uma vez para efetuar um corte de ensaio e verificar se existem erros. Ajustar a posição inicial do corte de rosca com base no erro.

A rosca cortada a partir do ponto 2 é muito curta e pode ser removida através de chanfragem. Este método de reparação é mais rápido e mais preciso do que o anterior, sendo o passo chave a rotação exacta da peça do ponto 1 para o ponto 2.

Se um pequeno lote de peças roscadas precisar de ser reparado, podemos utilizar o programa original para fazer uma nova rosca, encontrar a posição inicial da rosca, desenhar uma linha no mandril como uma marca e utilizar o método acima para reparar.

Reparação de roscas em grandes lotes

Se um grande lote de peças roscadas necessitar de reparação, é necessário um método rápido, conveniente e exato. Resumi um método em prática para discussão.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.