Alguma vez pensou nos heróis desconhecidos que mantêm as nossas máquinas unidas? Neste artigo, vamos explorar o fascinante mundo das ligações mecânicas, desde o humilde rebite até à poderosa soldadura. Como engenheiro mecânico experiente, guiá-lo-ei pelos pontos fortes, limitações e aplicações de cada método. No final, irá apreciar o papel vital que estas ligações desempenham no nosso mundo da engenharia.

Nos séculos XIX e XX, muitas estruturas de aço importantes foram rebitadas, como a Torre Eiffel e os esqueletos de automóveis. No final do século XX, um número considerável de estruturas foi soldado, incluindo esqueletos de automóveis. No entanto, algumas estruturas precisavam de ser mais leves e mais fortes, como as fuselagens dos aviões e as pontes de aço, e estas utilizam a técnica de ligação por parafuso.

Do ponto de vista da força de suporte, a rebitagem tem uma melhor capacidade de suporte de cisalhamento, mas uma menor capacidade de suporte de tração. As ligações aparafusadas podem suportar tanto a tensão como o cisalhamento. A soldadura também pode suportar tensão e resistência ao corte, mas é suscetível de rasgar.

As ligações aparafusadas são juntas destacáveis, ao passo que a rebitagem e a soldadura não o são. Este facto torna as ligações aparafusadas preferíveis para estruturas que requerem manutenção ou substituição de peças.

Em termos de garantia de qualidade, as ligações aparafusadas são melhores do que as rebitadas, que são melhores do que as soldadas. A soldadura é a menos fácil de verificar a qualidade, razão pela qual as aeronaves da aviação civil utilizam menos soldadura.

A soldadura tem o maior impacto nas propriedades do material, causando tensões residuais e deformações significativas. Isto é tolerável para pontes e automóveis, mas não é ideal para formas aerodinâmicas, como as superfícies das aeronaves.

Do ponto de vista do custo, as ligações aparafusadas são mais caras do que as ligações rebitadas e soldadas. Também acrescentam peso extra, tornando-as menos desejáveis em algumas aplicações.

Para ligações de materiais diferentes (como alumínio e titânio, compósito e titânio, diferentes séries de ligas de alumínio), a soldadura não é uma boa escolha. A junção de diferentes materiais é comum nos aviões, pelo que a gama de aplicações é seriamente afetada pela soldadura.

As ligações aparafusadas e a soldadura são mais susceptíveis de serem utilizadas na engenharia civil devido à sua fiabilidade e rentabilidade. Os parafusos oferecem a melhor fiabilidade, especialmente as ligações por fricção com parafusos de alta resistência, que proporcionam um excelente controlo e custos mais baixos.

As ligações aparafusadas são mais fáceis de manusear em ambientes de construção no terreno. Não requerem os processos de aquecimento de rebitagem e soldadura, o que as torna mais controladas. Além disso, as ligações aparafusadas podem ser inspeccionadas mais facilmente, garantindo maior qualidade e consistência.

As ligações aparafusadas mantêm a integridade estrutural sob grandes deformações e cargas dinâmicas, tornando-as adequadas para pontes que enfrentam várias tensões ao longo do tempo. A utilização de parafusos de elevada resistência assegura que as ligações permanecem robustas e duradouras.

PS1: Defeitos de soldadura são relativamente difíceis de controlar, resultando em propriedades de fadiga inconsistentes.

PS2: Rebitagem a quente, especialmente com os maiores titânio rebites, também é comummente utilizado em aviões.

Explicação complementar: Cada técnica de ligação está a evoluir e deu origem a diferentes tipos.

Por exemplo, a rebitagem pode ser dividida em rebitagem de uma face e rebitagem autoperfurante.

A rebitagem autoperfurante é atualmente mais utilizada na indústria automóvel e o equipamento é dispendioso.

A rebitagem de uma face é utilizada principalmente em situações em que a estrutura não é aberta e é uma aplicação de baixo nível na indústria de embalagens.

Existem técnicas de rebitagem mais avançadas em aviões que são difíceis de localizar.

Novas tecnologias, como a soldadura, soldadura a lasere a soldadura por fricção por agitação, estão também a ser utilizadas na indústria aeroespacial.

A soldadura a laser tem uma pequena zona afetada pelo calor e uma pequena deformação.

O mecanismo da soldadura por fricção por agitação não foi claramente estudado e difere de outros métodos de soldadura.

Por conseguinte, a ideia anterior de que a soldadura é utilizada para automóveis e a rebitagem para aviões já não é exacta.

No que diz respeito às pontes, não sei muito, mas, intuitivamente, a maior parte destas estruturas de grande dimensão têm em conta factores de custo e não são sensíveis ao peso, e muitas vezes não utilizam os métodos tecnológicos mais recentes.

Se considerarmos apenas as propriedades mecânicas do próprio método de ligação, sem ter em conta a complexidade do fabrico e da construção no local, é mais provável que as ligações aparafusadas e a soldadura sejam utilizadas na engenharia civil devido à sua fiabilidade e rentabilidade.

Os parafusos têm a melhor fiabilidade, especialmente as ligações do tipo fricção de parafusos de alta resistência. Na engenharia, é sempre preferível utilizar uma tecnologia mais controlável com menor dispersão, o que permite obter custos mais baixos e maior fiabilidade. Por conseguinte, as ligações de alta resistência do tipo parafuso de fricção são atualmente um método ideal para esses requisitos de engenharia.

A rebitagem a quente tradicional requer o aquecimento do rebite antes da instalação, o que pode ser incómodo no terreno. O processo de arrefecimento natural (recozimento) é difícil de controlar, levando a uma resistência e fiabilidade variáveis. As técnicas modernas, como a rebitagem autoperfurante, atenuam alguns destes problemas, mas implicam custos de equipamento elevados.

Na engenharia civil, as estruturas de aço são geralmente mais espessas e maiores, e os rebites utilizados não são os mesmos que os rebites a frio. Têm de ser aquecidos primeiro e, em seguida, a extremidade reta é batida num punho com um rebitador.

Aqui estão mais duas fotografias, agora já devem perceber como é que os rebites da Ponte Waibaidu e da Torre Eiffel foram atingidos!

Aquecimento > Instalação > Forjamento e moldagem

Na engenharia civil, as estruturas de aço são geralmente mais espessas e maiores, e os rebites utilizados não são os mesmos que os rebites a frio.

Primeiro, têm de ser aquecidos e, em seguida, a extremidade direita é batida com um rebite para formar um punho.

Neste processo, o rebite foi efetivamente submetido a dois processos: tratamento térmico e forjamento.

Nas condições industriais modernas, a maior parte do tratamento térmico e da forja são efectuados em fábricas de processamento metalúrgico e mecânico.

A temperatura inicial do tratamento térmico e a velocidade de aquecimento e arrefecimento têm de ser controladas. O forjamento também é efectuado com matrizes de alta precisão.

No ambiente de processamento no terreno, é evidente que nenhum deles pode ser bem controlado a baixo custo.

Para a maioria das instalações de engenharia civil no local, após a formação do rebite, a temperatura é reduzida no ambiente natural exterior. Este processo é de facto "recozimento.

O recozimento reduz a resistência do aço e aumenta a ductilidade.

No entanto, é diferente do tratamento térmico de fábrica, no qual o aço é aquecido num forno elétrico com um termómetro e a temperatura é controlada por um dispositivo de controlo automático.

Os engenheiros não gostam do recozimento descontrolado que ocorre naturalmente no campo.

Os rebites são naturalmente recozidos no componente, e é impossível saber exatamente quanto a resistência será reduzida e quanta tensão residual permanecerá.

Mesmo que sofra alguns acidentes, como a chuva ou o vento forte, provocará mesmo a "têmpera", que é o oposto do "recozimento".

O desempenho final deste tipo de rebite a quente é muito variável.

Para garantir a fiabilidade global do projeto, a resistência do rebite não será totalmente utilizada, o que aumentará o número de rebites necessários, resultando em desperdício e numa conceção complicada.

Para além disso, a construção é complicada e cada rebite tem de ser aquecido antes de ser utilizado. Atualmente, estes rebites quentes não são muito utilizados no domínio da engenharia civil.

A soldadura no local é afetada por factores ambientais, conduzindo a potenciais defeitos como fissuras, bolhas, inclusão de escória e penetração incompleta. O controlo de qualidade é um desafio, exigindo mão de obra especializada e técnicas de inspeção sofisticadas. A soldadura também introduz tensões residuais significativas e deformações do material, que podem comprometer a integridade estrutural.

Costumava-se pensar que a soldadura era uma coisa muito simples, mas ao fazer cursos de estrutura metálica e ao ler um pouco de informação, a verdade não era bem assim. A processo de soldadura envolve demasiadas coisas, o que a torna uma matéria muito vasta e complicada. Todo o processo é um grande conjunto de várias reacções físicas e químicas.

A soldadura pode ser uma profissão especializada, e não se trata apenas de soldadura numa escola profissional ou técnica superior, mas também de uma especialização numa universidade de investigação. Muitos programas informáticos, como o MARC e o NASTRAN, desenvolveram módulos de soldadura para simular o processo de soldadura. Mesmo no domínio da engenharia civil, há ainda um grande número de académicos a estudar a influência da soldadura na estrutura, o que mostra a complexidade da soldadura. A soldadura derrete os materiais na zona de ligação e os materiais próximos da zona de ligação também suportam temperaturas elevadas.

Por conseguinte, nas condições de construção de obras de engenharia civil, uma vez que a temperatura é mais elevada do que a dos rebites, a tensão residual causada pelo arrefecimento e recristalização pode mesmo atingir os limite de elasticidade do material. O efeito do tratamento térmico na área circundante é incontrolável, a resistência e a dureza dos materiais circundantes alterar-se-ão. Ao mesmo tempo, o processo de soldadura não é apenas uma mudança física, mas também reage com o gás circundante e fluxo de soldadura para produzir algum resíduo.

A soldadura no local é geralmente uma soldadura manual e é inevitável que ocorram erros, resultando em defeitos como cortes inferiores, soldaduras falsas e soldaduras. Estes tipos de defeitos podem ter um impacto significativo na rigidez estrutural e no desempenho à fadiga.

Nem todos os materiais podem ser facilmente soldados, especialmente no ambiente de construção no local. Por exemplo, o alumínio tem requisitos elevados na fábrica, e o cenário é ainda mais desafiante. Embora o aço seja o material mais comummente utilizado na engenharia civil, o seu soldabilidade varia muito. Os produtos de alta resistência e liga de aço têm normalmente uma fraca soldabilidade devido aos diferentes materiais, ao elevado ponto de fusão dos óxidos no alumínio, ao arrefecimento demasiado rápido e às reacções durante a soldadura.

No ambiente de fábrica, materiais como o aço podem ser soldados por soldadura por arco de árgon e outras técnicas de soldadura que requerem mais equipamento. No entanto, o estaleiro de construção é limitado pelo ambiente simples, e soldadura por arco é geralmente utilizado, o que torna irrealista a soldadura destes materiais.

Embora as matérias-primas sejam aços de alta resistência ou aços comuns, são obtidas através de vários processos a frio e a quente no ambiente da fábrica. Como resultado, é quase impossível soldar no local com as mesmas propriedades.

As ligações aparafusadas são mais fáceis de gerir no local devido à eliminação dos processos de aquecimento. No entanto, o alinhamento exato dos orifícios dos parafusos é crucial, e o desalinhamento pode levar a custos adicionais de mão de obra e material. As ligações aparafusadas de alta resistência requerem uma preparação meticulosa da superfície e um aperto controlado para garantir uma força de fricção adequada.

Em comparação com a rebitagem e a soldadura, o aparafusamento é muito mais controlado no ambiente de construção no terreno, sem um processo de aquecimento que possa causar um tratamento térmico descontrolado.

Tanto os componentes como os parafusos são produzidos num ambiente de fábrica, pelo que a consistência do produto é bastante boa e podem ser aparafusados no local. As juntas de suporte de pressão são semelhantes aos rebites, mas a resistência e a consistência do parafuso são melhores do que as de um rebite.

As juntas de fricção não são iguais, e há uma questão envolvida na construção no terreno - o controlo da fricção. O atrito é influenciado pela pressão da superfície de contacto e rugosidade da superfícieMas os parafusos de cisalhamento, as chaves dinamométricas e as técnicas de preparação da superfície podem agora resolver este problema.

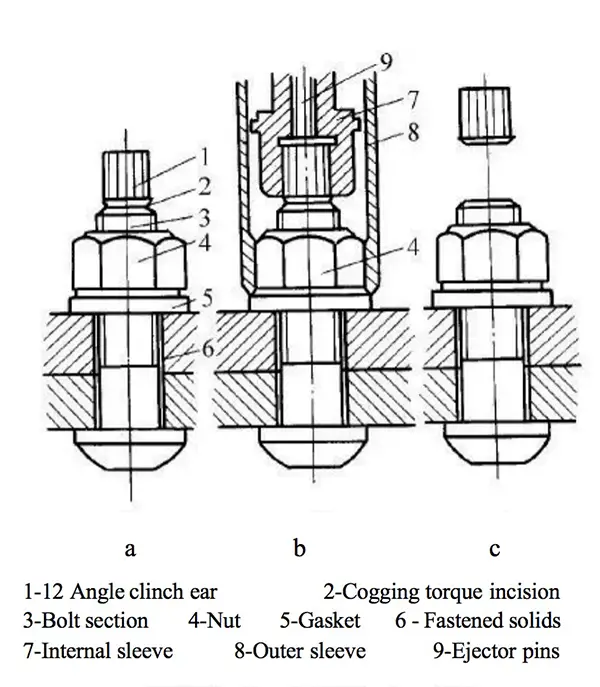

O parafuso de torção por cisalhamento tem uma cabeça arredondada semelhante a um rebite numa extremidade, sem ângulos, e o parafuso é aparafusado através de uma estria (ou cabeça de ameixa) na outra extremidade. Existe um pescoço fino entre a estria e o parafuso, e a estria é torcida quando o binário gerado pelo atrito entre o componente e o parafuso atinge o limite de torção do pescoço.

A chave dinamométrica pode ser utilizada para apertar parafusos hexagonais grandes, de modo a obter o mesmo efeito que os parafusos de torção. Não será demasiado difícil torcer porque alguém está constipado hoje, nem será demasiado excitante porque alguém vai para a casa ao lado esta noite (se os parafusos estiverem demasiado apertados, partir-se-ão).

Tratamento de superfície pode ser efectuada na fábrica através de jato de areia ou da aplicação de tinta antiferrugem após o jato de areia.

Utilizando a ligação por fricção, a transferência de força entre os elementos é efectuada através de fricção, pelo que o desempenho da ligação é basicamente igual ao do próprio elemento. Está mais de acordo com o conceito de projeto, e a resistência, a rigidez e o desempenho à fadiga são garantidos.

Esquema de utilização da chave

Acham que eu quero torcer por ligações de parafusos? NÃO!

Qualquer pessoa que tenha instalado estruturas de aço no local sabe como é frustrante ligação por parafusos instalações podem ser.

Os orifícios dos parafusos podem não coincidir com o parafuso por várias razões (erro de fabrico, deformação por soldadura, deformação por força...), e não é invulgar que os parafusos estejam desfasados um milímetro.

A marreta de Reinhardt é utilizada para introduzir a cavilha de corte no orifício e fazer com que o orifício coincida.

No entanto, os dois componentes não se encaixavam e os parafusos não podiam ser apertados.

No local perfuração e a correção pode enfraquecer demasiado o componente.

Por vezes, é necessária uma soldadura de reparação ou uma reparação da manga de aço, o que é muito problemático.

Em muitos casos, as placas de ligação não podem ser ligadas diretamente entre os componentes, e não se esqueça de cortar a estria que foi torcida dos parafusos.

Tudo isto se traduz num aumento significativo da utilização de materiais.

Os parafusos são mais caros do que o Q345\Q235 normal em peso, pelo que o preço das ligações aparafusadas é demasiado elevado.

Não existe este tipo de problema na soldadura e pode ser soldada diretamente sem grandes diferenças de posição.

Outra vantagem da soldadura é o facto de ser rápida.

Ao mesmo tempo, a tocha de soldadura pode ser utilizada não só para ligar, mas também para cortar, permitindo uma rápida correção dos erros de construção.

Na maior parte das vezes, a soldadura pode ser efectuada diretamente entre elementos sem necessidade de placas adicionais e com menos material.

A resistência do aço que pode ser soldado por soldadura por arco não é geralmente muito elevada, e a resistência da soldadura pode ser superior ao do material de base.

Além disso, a área de soldadura abrange a totalidade do componente, deixando margens de segurança e fiabilidade suficientes.

Por conseguinte, a soldadura é um método comum durante a instalação no local, porque é conveniente.

No entanto, vários métodos não podem ser aplicados quando não é possível obter a qualidade estável exigida num determinado ambiente a um custo suficientemente baixo.

A razão para a qualidade instável da soldadura no local é que o ambiente externo não é controlável e a operação humana não pode ser fiável.

Por conseguinte, se a soldadura for transferida para um ambiente de fábrica, os resultados são muito diferentes.

As máquinas de soldar automáticas, as oficinas fechadas e os processos como o endireitamento, a retificação e o tratamento térmico após a soldadura ajudam a ajustar a deformação da soldadura e a reduzir a tensão residual.

Além disso, o equipamento de deteção de defeitos em grande escala pode ajudar a detetar a qualidade das soldaduras e a repará-las.

Assim, a melhor forma de produzir alguns componentes não normalizados num ambiente de fábrica continua a ser a soldadura.

A rebitagem também pode ser melhorada através da utilização de melhores tecnologias, como o processo de aquecimento.

No passado, utilizavam-se fornos a carvão, mas agora surgiram fornos eléctricos que utilizam o princípio do aquecimento por correntes de Foucault para aquecer rapidamente o rebite.

Como o rebite é aquecido e depois arrefecido, exerce uma pressão considerável sobre a placa e pode comprimi-la.

Além disso, como os próprios rebites têm uma resistência relativamente boa, são por vezes utilizados em estruturas sujeitas a cargas dinâmicas. Continua a ser necessário continuar a utilizar rebites para reparar algumas pontes de aço antigas.

Por exemplo, a imagem abaixo foi selecionada a partir da notícia do Guangzhou Daily sobre a reparação da ponte Haizhu.

Devido à natureza volumosa da engenharia civil, a utilização de rebites quentes está a diminuir no terreno. No entanto, os rebites a frio (como os rebites de tração) continuam a ser úteis na ligação de peles leves e placas finas, uma vez que são mais leves e utilizam menos material do que os parafusos.

Além disso, as chapas finas não são fáceis de soldar e os rebites a frio são adequados para ligar diferentes tipos de materiais, particularmente para ligações que requerem menos resistência. Na engenharia civil, são normalmente utilizados para ligar aço de paredes finas e chapas de aço perfiladas, que são componentes muito finos. Um exemplo comum são as vedações temporárias em estaleiros de construção.

Por isso, há que considerar a forma de ligação:

Cada tipo de ligação tem o seu próprio âmbito na aplicação.

Ainda há muitas utilizações para rebites em domínios como o aeroespacial, mas essa não é a minha área, e é altura de outras pessoas do sector aeroespacial apresentarem mais.

A rebitagem era comummente utilizada na construção naval antes da Segunda Guerra Mundial, mas é atualmente obsoleta. Apesar da sua obsolescência na indústria da construção naval, as juntas rebitadas ainda são utilizadas na construção de aeronaves modernas, mas são muito diferentes das juntas rebitadas utilizadas nos navios anteriores à Segunda Guerra Mundial.

Devido à necessidade de reduzir o peso em vazio, a maioria dos materiais utilizados nas aeronaves são o alumínio e os materiais compósitos. O alumínio não é fácil de soldar, enquanto os materiais compósitos não podem ser soldados. Tendo em conta que o avião também tem de ser impermeável, a rebitagem é a melhor opção para a construção de aviões.

As ligações aparafusadas são principalmente utilizadas na construção em terra (edifícios, pontes, gruas e instalações montadas no convés de navios/plataformas oceânicas). As estruturas aparafusadas são fáceis de remover, mas não são estanques, e os próprios parafusos são propensos à ferrugem (a água pode acumular-se nas ranhuras dos parafusos).

A soldadura é essencialmente o único método de união de componentes utilizado atualmente na indústria marítima (substituindo completamente a rebitagem), sendo também utilizada na construção terrestre. Em comparação com as ligações aparafusadas, a soldadura tem a vantagem da impermeabilidade. Em comparação com a rebitagem, a soldadura tem a vantagem de ser rápida, e a qualidade da soldadura contemporânea é muito superior à da rebitagem. tecnologia de soldadura é mais fiável. A desvantagem é que não é fácil de desmontar e os componentes têm de ser explodidos ou cortados aquando da desmontagem, o que prejudica a reutilização das matérias-primas.

Para além da lenta velocidade de construção, a estrutura do casco rebitada antes da Segunda Guerra Mundial pode ser comparada a uma bolacha de refrigerante, e o novo Titanic construído com a moderna tecnologia de soldadura pode ser comparado a uma peça de plasticina.

A chave para qualquer estrutura metálica de grandes dimensões é, na verdade, o ponto de ligação dos componentes!

Isto é verdade quer se trate de um navio, de um avião, de um veículo ou de um foguetão.

Duas placas ligadas não podem ser mais fortes do que uma placa composta de uma só vez.

Relativamente à soldadura: Não se deve confiar totalmente nos resultados da soldadura na fábrica.

Mesmo que o material de soldadura for mais forte do que o material de origem, o material de origem na linha de fronteira continuará a estar enfraquecido após a soldadura. Não esquecer!

Exemplo

Vou dar um exemplo de um projeto real (gosto de aprender através de exemplos práticos), utilizando como exemplo um edifício de uma fábrica de estrutura metálica com um pórtico de aço.

Devido ao elevado custo e à dificuldade de utilizar a rebitagem em edifícios de estrutura metálica normais, vamos falar de soldadura e aparafusamento.

Os nossos requisitos para uma fábrica com uma grua são os seguintes:

Comecemos pela ligação entre a coluna de aço da porta de aço e a fundação.

A base do pilar divide-se em ligações rígidas e articulações.

No caso dos equipamentos eléctricos, tendemos a fazer uma ligação rígida porque a carga dinâmica da grua, especialmente a carga de travagem horizontal, pode facilmente causar instabilidade global.

Podemos soldar ou aparafusar a base da coluna, mas a soldadura não é muito fácil de fazer.

Uma vez que o pé do pilar está ligado à fundação por baixo do pilar, se estiver totalmente soldado, é fácil causar problemas como uma insuficiência de cordão de soldadurae é difícil garantir a estabilidade da coluna durante o processo de soldadura.

Tens medo de olhar para o vareta de soldadura na mão enquanto faz beicinho e olha para o pilar pendurado?

Em segundo lugar, falemos das ligações entre a viga e o pilar. Isto não tem importância.

Desde que estejam rigidamente ligadas, tanto os parafusos como as soldaduras são aceitáveis, mas as soldaduras são propensas à ferrugem, pelo que os fabricantes de estruturas de aço têm de ser fiáveis.

Se os orifícios dos parafusos estiverem ligeiramente deslocados, pode chorar num minuto.

Mais uma vez, o pilar resistente ao vento deve ser articulado.

Por isso, não hesite, pegue no parafuso e experimente.

Por último, se um dia a fábrica falhar (chefe, não me bata), qual é a facilidade de ligação dos parafusos? Duas pessoas podem fazer três fábricas num dia e vendê-las à noite.

Em resumo, se a ligação tiver de ser articulada, utilize parafusos.

Se se tratar de uma ligação rígida, a escolha entre soldadura e ligações aparafusadas depende da situação, da dificuldade e do nível de competência dos soldadores.

As ligações aparafusadas são mais fáceis e requerem menos competências, mas têm requisitos mais elevados para o fabricante em termos de precisão e controlo de qualidade.

As ligações soldadas podem poupar dinheiro, mas têm requisitos mais elevados em termos de resistência do material e de competência dos soldadores.

Após a conclusão dos trabalhos, a unidade de inspeção será convidada a efetuar uma inspeção, mas é provável que o fabricante não fique satisfeito com a existência de erros e possa mesmo oferecer um desconto.

No entanto, se estiver confiante nas suas ligações aparafusadas e pensar que o governo pode demolir o terreno da sua fábrica, pode utilizar a ligação aparafusada para pedir uma indemnização pela fábrica e depois encontrar um novo terreno para construir.

Parecer A

Acabei de avaliar a investigação de base sobre equipamento de processamento e vou partilhar as minhas ideias.

O maior problema com a rebitagem e os parafusos é que entram em conflito com o objetivo maior de redução de peso.

Os parafusos também têm um problema de deslizamento e afrouxamento dos fios.

Tanto a rebitagem como os aparafusamentos têm a vantagem de possuir princípios simples e tecnologia comprovada.

Existem muitos tipos de soldaduraincluindo a soldadura por fricção, a soldadura por agitação e a soldadura por arco a laser.

A vantagem da soldadura é a possibilidade de reduzir o peso.

A desvantagem é que alguns materiais metálicos têm uma fraca soldabilidade e são propensos a fissuras e deformações.

A soldadura do mesmo material e de materiais diferentes requer técnicas de soldadura diferentes.

Para além do processo, o fabrico de equipamento de soldadura automatizado é também difícil.

Parecer B

Soldadura

Vantagens: Adequado para várias formas, economiza aço, pode ser automatizado e tem alta eficiência de produção.

Desvantagem: A qualidade é fortemente influenciada pelos consumíveis de soldadura e pelo manuseamento.

Rebitagem

Vantagens: Ligação fiável de transmissão de força, tenacidade, boa plasticidade, qualidade fácil de verificar, normalmente utilizada em estruturas sujeitas a cargas dinâmicas.

Desvantagens: Sucata de aço e trabalho suplementar.

Os parafusos dividem-se em parafusos comuns e parafusos de alta resistência.

Os parafusos comuns são fáceis de manusear e não devem ser cortados.

Os parafusos de alta resistência contêm as vantagens dos parafusos normais e das juntas rebitadas e podem agora ser utilizados em vez das juntas rebitadas.

Parecer C

As peças rebitadas com defeitos podem ser facilmente observadas, o que as torna úteis na indústria aeroespacial, na construção naval, em pontes e noutros domínios.

A soldadura tem uma elevada eficiência e resistência, o que a torna muito utilizada no fabrico de máquinas, equipamentos e automóveis.

As ligações aparafusadas são convenientes para a desmontagem, o que faz com que sejam principalmente utilizadas no processo de montagem. Por exemplo, a soldadura nas janelas dos aviões é problemática para a manutenção e a soldadura durante o voo é arriscada.

A rebitagem pode facilitar a reparação de defeitos detectados durante a manutenção. Por exemplo, a rebitagem de peças estruturais metálicas do chassis de um automóvel pode comprometer a eficiência e a resistência da produção.

No projeto do Estádio Nacional (Ninho de Pássaro), a soldadura de todas as peças cria tensões concentradas em determinadas áreas e torna a construção inconveniente devido às grandes quantidades de soldadura em locais de elevada altitude. A solução mais fiável consiste em fabricar "ramos" na fábrica e montá-los no local.

Um professor de rebitagem reparou uma ponte rebitada construída pelos japoneses aquecendo os rebites com soldadura a gáse depois esmagá-los com uma marreta quando estiverem frios.

A reparação de uma soldadura fissurada no interior de uma ponte é difícil, uma vez que a ponte inteira não pode ser demolida e soldada de novo.

Parecer D

A resposta dada apenas aborda dois pontos, enquanto as vantagens da rebitagem não são claras.

Os parafusos oferecem uma boa resistência e ductilidade tanto na placa de ligação como nos parafusos.

Mantém a sua capacidade de suporte mesmo sob grandes deformações e tem uma forte resistência sísmica.

É fácil observar quando a carga do nó é excedida.

A resistência da soldadura não é tão boa, especialmente a baixas temperaturas, o que a torna propensa a danos frágeis.

Durante a construção, a construção por aparafusamento pode não ser tão conveniente como a soldadura, mas a qualidade da construção é fácil de controlar.

A soldadura, em especial a soldadura em campo, pode produzir defeitos como fissuras, bolhas, escórias, fugas de soldadura, não fundidos e soldadura por penetração.

Os requisitos para o pessoal de soldadura são elevados e é difícil observar a qualidade da construção.

O conteúdo técnico dos aparelhos de ultra-sons comuns ensaios não destrutivos é mais elevado do que o ensaio de binário dos parafusos de alta resistência e tem custos de equipamento e de mão de obra mais elevados.

Parecer E

Com base na minha própria intuição, permitam-me que discuta alguns conceitos.

O processo de rebitagem é o mais simples. O rebite em si é uma peça fundida, e a rebitagem pode ser conseguida apenas através de furos no objeto. A desvantagem é que o rebite pode deformar-se e colapsar se sofrer um impacto longitudinal suficientemente grande.

O processo de aparafusamento é mais complicado, porque nem todos os parafusos são auto-trabalhados. A rosca do próprio parafuso tem de ser feita por um torno e o orifício na junta também precisa de uma máquina-ferramenta para gravar o padrão negativo. Em comparação com a rebitagem, os parafusos são mais fortes quando sujeitos a impacto direto. No entanto, os parafusos podem soltar-se com o tempo se a junta for sujeita a uma vibração recíproca prolongada e a superfície roscada do parafuso é particularmente propensa à ferrugem.

O processo de soldadura é o mais complexo. Em termos de vantagens, a soldadura não só une como também funde os materiais. Por conseguinte, a soldadura deve ser melhor do que os dois tipos anteriores em termos de resistência, estanquidade à água, estanquidade ao ar e condutividade eléctrica.

Parecer F

Desvantagens da soldadura:

A deformação pode ser grave, uma vez que a elevada temperatura de soldadura leva à concentração de tensões na soldadura. Por isso, muitas ligações de superfície de alta precisão e de elevada exigência utilizam roscas e ligações adesivas.

É difícil de inspecionar. Após a soldadura, é necessário equipamento de ensaio especial para detetar eventuais defeitos, o que pode aumentar os custos.

As limitações do local também podem ser um problema.

É difícil de desmontar. Se for cometido um erro de soldadura, a junta deve ser cortada e soldada de novo.

Tem um bom desempenho de ligação e é prático para soldar grandes equipamentos com formas e tamanhos de materiais variados.

Tem boa rigidez, desempenho global e vedação.

Parecer G

Os parafusos podem ser facilmente removidos, mas ocupam espaço e aumentam o peso, pelo que são utilizados com moderação se não precisarem de ser removidos. A soldadura requer equipamento e horas de trabalho, e nem todos os materiais podem ser soldados. A rebitagem está a tornar-se menos comum.

Parecer H

Os objectos fixos, como pontes, torres e parafusos de construção, são normalmente rebitados ou soldados, enquanto os objectos ou peças móveis são soldados ou rebitados devido ao facto de o movimento poder soltar os parafusos. Não é possível verificar todos os parafusos antes de cada voo.

A soldadura é a opção mais estável porque tanto as juntas rebitadas como as aparafusadas ligam duas partes por fricção, o que não é adequado se houver uma força na direção da translação entre as duas partes. A soldadura funde dois componentes numa única unidade.

Se houver uma força na direção da translação entre duas peças, é possível considerar a possibilidade de as fixar com parafusos, se estiverem apoiadas uma na outra. Por exemplo, se uma parte tiver ranhuras e a outra parte tiver calhas convexas, podem ser fixadas com parafusos se coincidirem uma com a outra. O princípio é converter a força de fricção da translação em pressão contra o suporte, melhorando consideravelmente a força de suporte e a estabilidade.

Parecer I

As juntas rebitadas são uma categoria alargada e os parafusos são um dos tipos mais comuns. Os parafusos ou a rebitagem de alta resistência podem proporcionar maior resistência do que a soldadura, mas a desvantagem é o custo mais elevado. Os aviões utilizam ligações rebitadas que são mais fortes e mais leves do que as ligações aparafusadas normais, como o parafuso bom e o parafuso huck, etc. Uma vez que os aviões exigem elevados padrões de segurança, não podem ser soldados e têm de utilizar rebitagem. Os comboios de alta velocidade não requerem normas tão elevadas, pelo que, normalmente, utilizam a soldadura. Os automóveis têm normas ainda mais baixas e podem utilizar a soldadura, embora alguns fabricantes de automóveis, como a Land Rover, tenham fabricado automóveis com carroçarias completas de alumínio e rebitadas como os aviões, mas são extremamente caros.

As pontes não são a minha especialidade, mas para alguns requisitos especiais, como a necessidade de manter a ponte leve, utilizando aço de alta resistência, a soldadura pode não ser possível devido à soldadura deficiente desempenho do aço de alta resistência. Além disso, pode haver requisitos de resistência à corrosão perto da costa e, uma vez que o aço resistente à corrosão também é difícil de soldar, a rebitagem é frequentemente utilizada para garantir a segurança.

Nos últimos anos, a tecnologia de soldadura registou avanços significativos que resolvem alguns dos seus inconvenientes tradicionais:

As considerações relativas à manutenção e reparação também desempenham um papel fundamental na seleção dos métodos de ligação:

O domínio das ligações estruturais está em constante evolução, com investigação e desenvolvimento contínuos destinados a melhorar a resistência, a durabilidade e a eficiência de vários métodos:

A seleção de ligações rebitadas, aparafusadas ou soldadas na engenharia estrutural é uma decisão complexa influenciada pelas propriedades mecânicas, condições de construção, controlo de qualidade, requisitos de manutenção e custo. Embora cada método tenha as suas vantagens e desvantagens, os avanços na tecnologia e nos materiais estão continuamente a melhorar a sua aplicabilidade e desempenho. Para estruturas de grande escala, como as pontes, as ligações aparafusadas oferecem uma solução fiável e de fácil manutenção, equilibrando as necessidades de resistência, durabilidade e facilidade de inspeção. À medida que a indústria evolui, as técnicas híbridas e inovadoras optimizarão ainda mais a eficiência e a eficácia das ligações estruturais, garantindo construções mais seguras e resistentes.