Imagine dobrar chapas metálicas com uma precisão e segurança inigualáveis - esta é a promessa da dobragem por prensagem robotizada. Esta tecnologia, que combina robôs industriais com máquinas de quinagem, revoluciona o processo, aumentando a eficiência, a precisão e a segurança dos trabalhadores. Neste artigo, descubra os principais componentes e o fluxo de trabalho operacional de uma célula de quinagem robotizada e saiba como esta transforma as práticas tradicionais de metalurgia, fornecendo informações sobre o futuro da automatização do fabrico.

Nos últimos anos, a utilização de robôs industriais registou um rápido aumento, principalmente nas áreas da soldadura, pulverização e manuseamento. No entanto, existem relativamente poucas aplicações de robots industriais no domínio da dobragem de chapas metálicas.

A dobragem de chapa metálica é uma tarefa muito utilizada e perigosa, o que faz com que as perspectivas de mercado para a dobragem robotizada por prensa dobradeira sejam muito positivas, com inúmeros casos de sucesso no estrangeiro.

Atualmente, 40-50% de dobragem por prensa dobradeira As máquinas das oficinas europeias e americanas de processamento de chapa metálica estão equipadas com sistemas robóticos de dobragem automática, enquanto na China a automatização da dobragem está apenas a começar. Durante a próxima década, a procura de robots de dobragem a nível mundial aumentará linearmente.

O controlo numérico Chapas metálicas A célula de dobragem flexível, com um robô como componente principal de execução, é uma combinação de equipamento altamente automatizada que apresenta uma elevada eficiência, qualidade e flexibilidade.

Nesta célula de dobragem flexível, a escolha da combinação correcta de componentes pode aumentar a eficiência e a flexibilidade da dobragem.

A precisão da dobra depende da precisão da máquina de prensagem, da precisão de posicionamento do robot e do controlo coordenado entre o robot e a máquina de prensagem.

O desafio do controlo colaborativo reside na sincronização da velocidade entre o robô e a máquina de prensagem, e no facto de o robô suportar a trajetória de movimento da peça de trabalho.

O mau desempenho seguinte pode afetar gravemente o ângulo de flexão e a planicidade da superfície da chapa, afectando assim a qualidade do produto final.

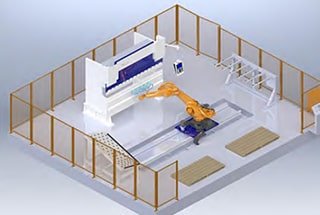

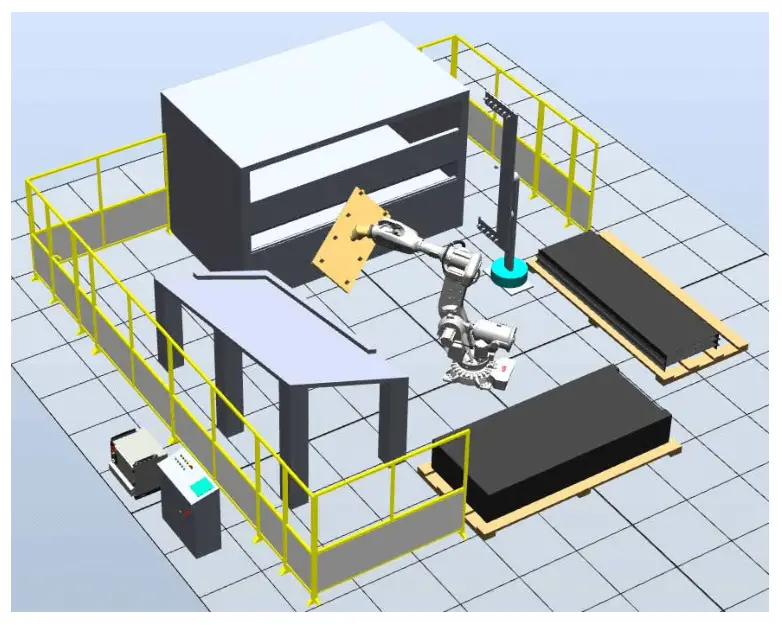

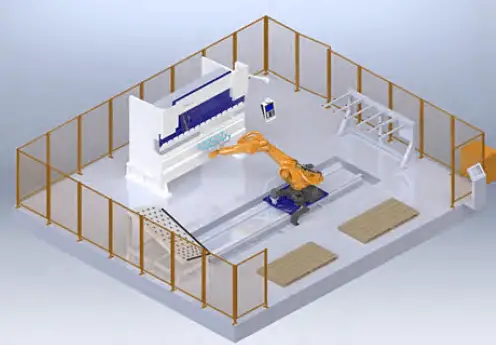

A célula de dobragem da prensa dobradeira padrão (Figura 1) é um sistema que se baseia em robôs e máquinas de prensagem como seus componentes principais. Outros componentes de apoio incluem uma pinça, uma mesa de carga, uma mesa de descarga, uma mesa de posicionamento, um quadro giratório, um dispositivo de mudança manual e vários sensores para deteção.

A pinça actua como a "mão" do robô e executa a tarefa de pegar e colocar a peça de trabalho, substituindo o papel de um operador humano.

Fig.1 Esquema geral da célula de dobragem da prensa dobradeira

A pinça de um robô de dobragem é normalmente feita através da fixação de várias ventosas a uma estrutura metálica.

As plataformas de carga e descarga utilizam normalmente paletes empilhadas ou correias transportadoras ou rolos para transportar matérias-primas e transferir produtos acabados.

As folhas cobertas de óleo são propensas a aderir, o que pode resultar na recolha de várias folhas de uma só vez. Para evitar esta situação, pode ser instalado um dispositivo de separação, como um separador magnético e sensores de deteção, perto da mesa de carregamento, para garantir que cada folha é agarrada separadamente.

A mesa de posicionamento é uma plataforma inclinada com flanges e possui micro esferas convexas. O robot transfere a chapa de aço para a mesa de posicionamento e a chapa desliza para baixo até ao bordo de retenção devido à gravidade.

Uma vez que a posição da mesa de posicionamento e a borda de retenção são fixas, quando o robô pega novamente na folha, a posição da placa e da pinça é relativamente precisa, fornecendo uma referência para a dobra seguinte.

A estrutura giratória é uma estrutura fixa para o dispositivo de preensão. Quando o robô precisa de mudar a sua posição para pegar na peça de trabalho, esta pode ser colocada na estrutura rotativa para estabilização e o robô pode agarrá-la novamente na nova posição.

Em alguns casos especiais, as matrizes da prensa dobradeira também podem ser utilizadas para fixar a peça de trabalho e alterar a sua posição de aperto.

O trabalho da célula de dobragem divide-se em seis processos, como se mostra na Fig.2, incluindo

Fig.2 Fluxo de trabalho da célula de flexão

(1) Alimentação

A pilha completa de folhas a serem processadas é colocada manualmente na mesa de alimentação. Um interrutor de deteção de folhas é instalado na mesa de alimentação para evitar que o robot recolha o tabuleiro quando todas as folhas tiverem sido processadas.

(2) Recuperação

O robô desloca-se para o local da mesa de carga e utiliza um sensor ultrassónico instalado na pinça para detetar a altura da chapa. Com base nos dados detectados, o robô ajusta automaticamente a sua posição para recolher a chapa.

Uma vez agarrada a folha, a espessura da folha é medida utilizando um dispositivo de medição da espessura para evitar que o robot apanhe várias folhas de uma só vez, o que resultaria numa falha de processamento.

Depois de concluída a medição da espessura, pode iniciar-se o processo de alinhamento.

(3) Alinhamento

O robot desloca-se para a localização da mesa de posicionamento e coloca a folha sobre ela para um posicionamento preciso (Figura 3).

Fig.3 Posicionamento da folha

Após o posicionamento, o robô volta a pegar na folha e prepara-se para a dobragem.

(4) Virar

Com base nos requisitos do processo, o robot determinará se é necessário um quadro de viragem.

Se necessário, o robô desloca-se para o local da estrutura giratória e coloca a folha sobre ela. Em seguida, o robô liberta a folha e desloca-se para o outro lado da folha para a recolher.

(5) Dobragem

O robot desloca-se para o local onde se encontra a máquina de prensagem, coloca a folha na horizontal sobre a matriz inferiore posiciona-o com precisão utilizando o sensor de dedo traseiro na prensa dobradeira.

Uma vez concluído o posicionamento, o robot envia um sinal de dobragem para a prensa máquina de travão e trabalha com ela para completar a operação de dobragem.

Em seguida, o robô avalia se é necessária outra dobragem para determinar se deve ser efectuada uma dobragem consecutiva, como se mostra na Figura 4.

Fig.4 Robótica dobragem de chapas

A dobragem é o processo crítico.

O desafio técnico da dobragem reside na cooperação entre o robô e a máquina de dobragem, conhecida como seguimento de dobragem.

Quando o robot agarra ou apoia a folha durante a dobragem, a folha é deformada. O robô deve seguir o movimento da folha e efetuar movimentos circulares de acordo com um algoritmo de trajetória específico, mantendo uma posição consistente em relação à folha.

(6) Paletização

O robot desloca-se para a localização da mesa de descarga. Com base nas diferenças de forma da peça de trabalho, existem vários métodos de paletização, incluindo a paletização de matriz tradicional, a paletização cruzada de camada simples e dupla, a paletização de fivela positiva e negativa, etc., como mostra a Figura 5.

Fig.5 Paletização de folhas

Atualmente, quer se trate de um robô de seis eixos normalizado ou de um robô de dobragem optimizado para a processo de dobragem em termos de extensão ou forma do braço, requer o apoio de um algoritmo de seguimento de flexão, e é raro encontrar um robô que não tenha uma capacidade de seguimento de flexão.

Se o efeito seguinte não for bom, a pinça ou a ventosa pode deformar a peça de trabalho devido à má trajetória seguinte, causando rugas na folha e afectando a qualidade da formação.

O desenvolvimento de um modelo preciso de movimento de flexão e seguimento do robô pode ajudar a criar um algoritmo de trajetória de seguimento forte, resultando num excelente desempenho de seguimento.

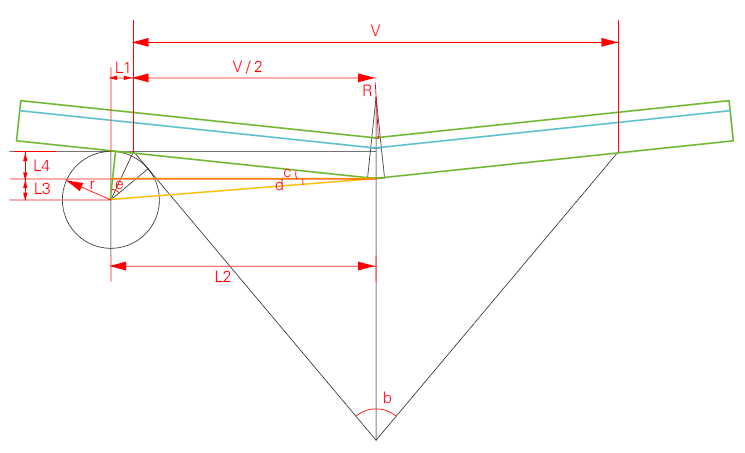

Fig.6 Diagrama esquemático do processo de dobragem

A Figura 6 é uma representação esquemática de um processo de curvatura e dela deriva um modelo matemático de curvatura, como mostra a Figura 7.

Fig.7 Modelo de movimento de flexão

Cada parâmetro na Figura 7 é expresso como:

A relação entre o ângulo de flexão e a quantidade de flexão descendente calculada de acordo com o modelo matemático é a seguinte

S = [r×TAN(45°-1/4×∠b)+V/2)×SIN(90-1/2×∠a)-(r+R+T)]/COS(90-1/2×∠a)+(r+R+T)

Com base nos parâmetros mecânicos do Quadro 1, pode ser utilizada uma fórmula que descreve a relação entre o ângulo de flexão e a quantidade de descida para calcular a curva da trajetória da alteração do deslocamento do ângulo de flexão de 180° para 10° nas direcções X e Z, como se mostra na Figura 8.

Quadro 1 Matriz de dobragem informações e informações necessárias da peça de trabalho

Fig.8 Relação entre o ângulo de flexão e a trajetória do robô

Como fabrico de chapas metálicas continua a avançar, a utilização de robôs de dobragem está a tornar-se cada vez mais generalizada.

Em comparação com o desenvolvimento de robôs de dobragem especializados, a criação de um algoritmo de modelo de seguimento de dobragem de robôs que seja compatível com robôs gerais de seis eixos e possa ser aplicado a uma variedade de robôs terá custos de desenvolvimento mais baixos.

Ao colaborar com empresas de topo marcas de robots e outro hardware relevante na indústria, a implementação da dobragem por robot pode ser rapidamente promovida.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.