Já se interrogou sobre a forma como as válvulas de segurança protegem o equipamento industrial de falhas catastróficas? As válvulas de segurança são vitais para evitar explosões, libertando o excesso de pressão das caldeiras e dos recipientes sob pressão. Este artigo analisa os tipos, características e critérios de seleção das válvulas de segurança, oferecendo sugestões essenciais para uma instalação correcta. Ao continuar a ler, ficará a saber como escolher e manter estes componentes cruciais para garantir a segurança operacional e a conformidade com as normas da indústria.

Uma válvula de segurança é um componente de segurança crítico para caldeiras, recipientes sob pressão e outros equipamentos sob pressão, uma vez que evita eficazmente incidentes de explosão resultantes de sobrepressão dos dispositivos de produção.

Como tal, as válvulas de segurança desempenham um papel crucial nas fábricas de produtos químicos.

Para obter uma compreensão abrangente das válvulas de segurança, é essencial examinar a sua classificação, características, critérios de seleção e requisitos de instalação.

As válvulas de segurança podem ser classificadas em três tipos com base na sua estrutura geral e no mecanismo de carga: tipo alavanca de martelo pesado, tipo molae tipo de impulso.

Destas três, a válvula de segurança do tipo mola é a mais utilizada.

1. Válvula de segurança de alavanca de martelo forte

A válvula de segurança de alavanca de martelo pesado funciona utilizando um martelo pesado e uma alavanca para equilibrar a força no disco da válvula.

Aproveitando o princípio da alavanca, uma massa mais pequena pode gerar uma força maior aumentando o comprimento da alavanca, e a pressão de abertura da válvula de segurança pode ser ajustada modificando a posição ou a massa do peso.

Vantagens:

A válvula de segurança de alavanca de martelo pesado tem uma estrutura simples e é fácil de ajustar com precisão. A carga não aumenta significativamente à medida que o disco da válvula sobe.

É adequado para aplicações de alta temperatura e foi amplamente utilizado no passado, particularmente em caldeiras e vasos de pressão que exigiam altas temperaturas.

Desvantagens:

No entanto, a válvula de segurança de alavanca de martelo pesado tem uma estrutura volumosa e o mecanismo de carregamento é propenso a vibrações e fugas.

Para além disso, tem uma baixa pressão de reentrada, o que dificulta o fecho hermético após a abertura.

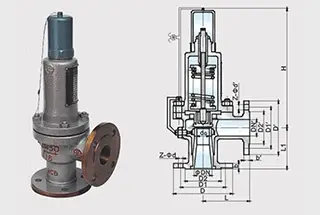

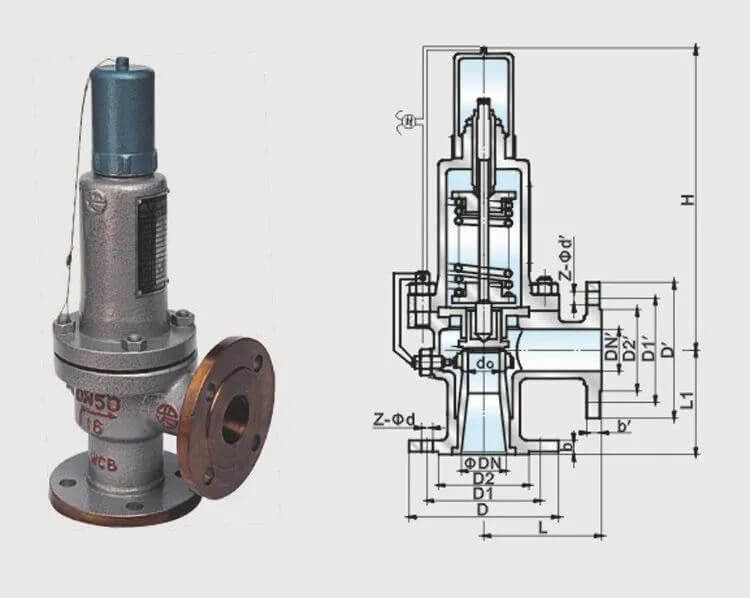

2. Válvula de segurança do tipo mola

A válvula de segurança com mola utiliza a força de uma mola de compressão para equilibrar a força no disco da válvula.

A compressão da mola pode ser ajustada rodando a porca de ajuste, permitindo que a pressão de abertura (regulação) da válvula de segurança seja modificada conforme necessário.

Vantagens:

A válvula de segurança com mola tem uma estrutura leve e compacta, é altamente sensível, pode ser instalada em qualquer posição e é resistente à vibração. É ideal para utilização em recipientes sob pressão móveis.

Desvantagens:

No entanto, a carga na válvula de segurança muda à medida que a válvula abre, o que significa que, à medida que o disco da válvula sobe, a compressão da mola aumenta e a força no disco da válvula também aumenta. Isto pode afetar a abertura rápida da válvula de segurança.

Além disso, a exposição prolongada a temperaturas elevadas pode reduzir a elasticidade da mola, tornando necessário considerar o isolamento térmico ou a dissipação de calor quando utilizada em contentores com temperaturas elevadas. Isto torna a estrutura mais complexa.

3. Válvula de segurança de impulso

A válvula de segurança do tipo de impulso é composta por uma válvula principal e uma válvula auxiliar, e funciona utilizando a ação de impulso da válvula auxiliar para acionar a válvula principal.

A sua estrutura é complexa e, normalmente, só é adequada para caldeiras e recipientes sob pressão que exijam uma grande capacidade de descarga de segurança.

Com base no modo de descarga do fluido, as válvulas de segurança podem ser classificadas em três tipos: totalmente fechadas, semi-fechadas e abertas.

1. Válvula de segurança totalmente fechada

A válvula de segurança totalmente fechada descarrega todo o gás através do tubo de escape, impedindo qualquer fuga de fluido para o exterior durante o funcionamento.

Este tipo de válvula de segurança é utilizado principalmente em contentores que contêm gases tóxicos e inflamáveis.

2. Válvula de segurança semi-fechada

Numa válvula de segurança semi-fechada, parte do gás descarregado passa através do tubo de escape, enquanto a parte restante vaza através do espaço entre a tampa da válvula e a haste da válvula.

Este tipo de válvula de segurança é utilizado principalmente em contentores que contêm gases que não prejudicam o ambiente.

3. Abrir a válvula de segurança

A válvula de segurança aberta tem uma tampa de válvula aberta que liga a câmara da mola à atmosfera, facilitando a redução da temperatura da mola.

Este tipo de válvula de segurança é utilizado principalmente em contentores que contêm vapor como meio ou gases a alta temperatura que não prejudicam a atmosfera.

A válvula de segurança divide-se principalmente em válvulas de segurança de micro-abertura e válvulas de segurança de abertura total, com base na relação entre a altura máxima de abertura do disco da válvula e o diâmetro do percurso do fluxo da válvula de segurança.

1. Válvula de segurança micro elevador

A altura de abertura de uma válvula de segurança de micro-abertura é inferior a 1/4 do diâmetro do canal, normalmente 1/40 a 1/20 do diâmetro do canal.

Este tipo de válvula de segurança funciona por ação proporcional e é utilizado principalmente em aplicações líquidas e, por vezes, em aplicações de gás com baixa descarga.

2. Válvula de segurança de elevação total

A altura de abertura de uma válvula de segurança de abertura total é igual ou superior a 1/4 do diâmetro do canal de fluxo.

A área de descarga de uma válvula de segurança totalmente aberta é igual à área mínima da secção transversal da garganta da sede da válvula.

Este tipo de válvula de segurança funciona através de uma ação de duas fases e requer um mecanismo de elevação para abrir completamente. É utilizada principalmente em aplicações de gás médio.

A válvula de segurança também pode ser classificada em válvulas de segurança de ação direta e válvulas de segurança de ação indireta com base no princípio de ação.

1. Válvula de segurança de ação direta

A válvula de segurança de ação direta funciona através da ação direta do fluido de trabalho, o que significa que a pressão do fluido de trabalho abre a válvula superando a carga mecânica imposta pelo mecanismo de carga no disco da válvula.

Este tipo de válvula de segurança tem uma estrutura simples e funciona rapidamente com elevada fiabilidade. No entanto, devido a limitações na sua estrutura, não é adequada para aplicações de alta pressão e de grande diâmetro.

2. Válvula de segurança de ação não direta

A válvula de segurança de ação direta pode ainda ser dividida em dois tipos: válvulas de segurança piloto e válvulas de segurança com dispositivos auxiliares de potência.

Determinação de vários parâmetros da válvula de segurança:

Escolha a pressão nominal com base no material da válvula, na temperatura de funcionamento e na pressão máxima de trabalho.

O nível de pressão de funcionamento deve ser selecionado com base na pressão e temperatura de projeto do recipiente sob pressão.

É importante notar que a pressão de funcionamento da válvula de segurança tem um significado diferente da pressão de funcionamento da mola.

A pressão de funcionamento da válvula de segurança refere-se à pressão estática à frente da válvula durante o funcionamento normal, que é equivalente à pressão de funcionamento do sistema ou equipamento protegido.

Em contrapartida, o nível de pressão de trabalho da mola refere-se à gama de pressão admissível da mola.

Dentro desta gama, a pressão de abertura (ou seja, a pressão de regulação) da válvula de segurança pode ser ajustada alterando a compressão de pré-carga da mola.

As válvulas de segurança com a mesma pressão nominal podem ter diferentes níveis de pressão de funcionamento com base nos requisitos de conceção da mola.

Ao selecionar uma válvula de segurança, é crucial determinar o nível de pressão de funcionamento com base no valor de pressão de abertura necessário.

A pressão de descarga de uma válvula de segurança é normalmente 1,1 vezes a pressão de regulação (pressão de abertura), enquanto a pressão de descarga de uma válvula de segurança de caldeira a vapor é 1,03 vezes a pressão de regulação.

A capacidade de descarga da válvula de segurança deve ser determinada com base na descarga necessária, e a capacidade de descarga da válvula de segurança deve ser igual ou superior à descarga necessária.

A descarga necessária do sistema protegido refere-se à quantidade que deve ser expelida para evitar a sobrepressão no caso de uma sobrepressão anormal do sistema.

Este valor é determinado pelas condições de trabalho, capacidade e potencial sobrepressão do sistema ou equipamento.

O material da válvula de segurança deve ter em conta a temperatura e a pressão de funcionamento do fluido, as propriedades do fluido e a viabilidade e a relação custo-eficácia do material.

Determinação da estrutura especial das válvulas de segurança

① Para vapor com uma pressão de abertura superior a 3 Mpa ou gás com uma temperatura média superior a 320 ℃, deve ser selecionada uma válvula de segurança com um radiador (aleta).

② No caso de uma válvula de segurança que esteja a suportar contrapressão adicional, e se a alteração da contrapressão exceder 10% da pressão de ajuste, deve ser selecionada uma válvula de segurança de fole. Além disso, para uma válvula de segurança que lida com um meio corrosivo, deve ser selecionada uma válvula de segurança de fole para evitar a corrosão da mola e do mecanismo de guia pelo meio.

③ Para meios inflamáveis, altamente tóxicos ou extremamente perigosos, deve ser utilizada uma válvula de segurança fechada. Se for necessária uma válvula de segurança com um mecanismo de elevação, deve ser utilizada uma válvula de segurança fechada com uma chave.

④ Para meios não perigosos, como ar, água quente ou vapor acima de 60 ℃, deve ser adoptada uma válvula de segurança com uma chave.

⑤ Para os camiões cisterna de liquefação (cisterna), deve ser adoptada uma válvula de segurança incorporada.

⑥ Para condições de trabalho com uma grande capacidade de descarga, deve ser selecionado o tipo totalmente aberto. Para condições de trabalho com uma pressão de trabalho estável e uma pequena capacidade de descarga, deve ser selecionado o tipo de micro arranque. Para condições de alta pressão com uma grande capacidade de descarga, deve ser selecionado um tipo de arranque indireto, como uma válvula de segurança de impulso. Para recipientes com mais de 6 m de comprimento, devem ser instaladas duas ou mais válvulas de segurança.

⑦ Para recipientes fixos com baixa pressão de trabalho, pode ser utilizada uma válvula de segurança do tipo peso estático (panela de pressão) ou do tipo peso de alavanca. Para equipamento móvel, uma mola deve ser adoptada uma válvula de segurança do tipo "de segurança".

⑧ Se o meio for espesso e propenso a bloquear, deve ser selecionado um dispositivo de alívio combinado em série de uma válvula de segurança e um disco de rutura.

① A válvula de segurança deve ser instalada verticalmente para cima.

② A posição de instalação deve ser tão próxima quanto possível do equipamento ou da tubagem protegida.

③ A válvula de segurança deve ser instalada num local que seja fácil de manter e ajustar, com espaço suficiente à sua volta.

④ A válvula de segurança para um recipiente sob pressão deve ser instalada no espaço da fase gasosa acima do nível de líquido do recipiente ou na tubagem, com o ponto de ligação localizado no espaço da fase gasosa do recipiente sob pressão.

⑤ Para contentores e equipamento que contenham meios inflamáveis, tóxicos ou viscosos, pode ser instalada uma válvula de paragem à frente da válvula de segurança. No entanto, a área de fluxo da válvula de paragem não deve ser inferior à área de fluxo mínima da válvula de segurança, e deve ser instalado um vedante de chumbo para garantir que a válvula de paragem está totalmente aberta e normalmente aberta.

Para reduzir a influência da auto-gravidade da válvula e evitar a fadiga por esforço e a fadiga por vibração de descarga, a válvula de segurança deve ser instalada ao contrário da válvula de paragem.

⑦ Se a válvula de segurança puder ser bloqueada ou corroída por materiais, deve ser colocado um disco de rutura em frente à sua entrada, deve ser instalada uma válvula de inspeção entre a válvula de segurança e o disco de rutura e devem ser tomadas medidas anti-bloqueio, tais como purga de retorno, rastreio de calor ou isolamento térmico, na sua tubagem de entrada.

⑧ A válvula de segurança instalada na tubulação deve ser colocada em um local onde a pressão do fluido seja relativamente estável e a uma certa distância da fonte de flutuação. Não deve ser instalada no canto morto da tubagem horizontal.

⑨ Para tubagens, permutadores de calor ou recipientes sob pressão com um meio líquido, quando a válvula está fechada, a expansão térmica pode resultar em pressão elevada. Para resolver este problema, a válvula de segurança pode ser instalada horizontalmente para descarregar o líquido diretamente para baixo.

⑩ Para a descarga de emergência de ar, o orifício do tubo deve ser plano, não afiado e sem rebarbas para evitar a descarga eletrostática.

O ponto de instalação da válvula de segurança não deve sujeitá-la a uma contrapressão excessiva e deve estar dentro do intervalo permitido especificado. O corpo da válvula de segurança deve ser suportado de forma estável.

No caso de contentores com meios extremamente perigosos ou inflamáveis e explosivos, a saída da válvula de segurança deve ser conduzida para um local seguro e devidamente manuseada.

Se mais de duas válvulas de segurança partilharem um tubo de descarga, a área da secção transversal do tubo de descarga não deve ser inferior à soma das áreas das secções transversais das saídas de todas as válvulas de segurança. Contudo, o oxigénio ou o gás combustível e outros dois gases que possam produzir uma reação química entre si não podem partilhar um tubo de descarga.

① Para meios corrosivos, a válvula de segurança deve ser instalada em combinação com um disco de rutura.

② Para meios altamente tóxicos, deve ser selecionada uma válvula de segurança com boa vedação.

③ Para meios de alta temperatura, a alta temperatura pode ter um impacto significativo na mola, pelo que as válvulas de segurança com mola devem ser evitadas.

④ Para válvulas de segurança importantes ou vulneráveis ao fogo, deve ser instalado um sistema de proteção por pulverização.

⑤ No caso de válvulas de segurança para reservatórios esféricos, devem ser instaladas válvulas de segurança duplas e a capacidade de alívio de pressão de qualquer uma das válvulas de segurança deve ser suficiente para satisfazer os requisitos de alívio de pressão de segurança do reservatório esférico.

⑥ A válvula de segurança deve estar equipada com um jumper eletrostático.

⑦ Para evitar que a válvula de segurança abra e feche repetidamente, causando vibrações e danificando a válvula, a queda de pressão na tubagem de entrada da válvula de segurança deve ser reduzida. Isto pode ser conseguido aumentando o diâmetro do tubo de entrada e encurtando a secção do tubo de entrada.