Alguma vez se perguntou como é que a lâmina de serra certa pode transformar os seus projectos de trabalho em madeira? Desde a seleção do melhor tipo de carboneto até à compreensão do número de dentes e dos ângulos, este guia desmistifica o complexo mundo das lâminas de serra. Aprenderá como cada parâmetro afecta o desempenho e a qualidade, ajudando-o a escolher a lâmina perfeita para as suas necessidades. Pronto para melhorar a sua habilidade e eficiência? Mergulhe nos conhecimentos detalhados e nas sugestões práticas que irão elevar as suas capacidades de trabalho em madeira.

As lâminas de serra de carboneto são as ferramentas mais frequentemente utilizadas para trabalhar madeira. A qualidade das lâminas de serra de carboneto está intimamente relacionada com a qualidade dos produtos transformados.

A seleção correcta e racional das lâminas de serra de metal duro é de grande importância para melhorar a qualidade do produto, encurtar os ciclos de processamento e reduzir os custos de processamento.

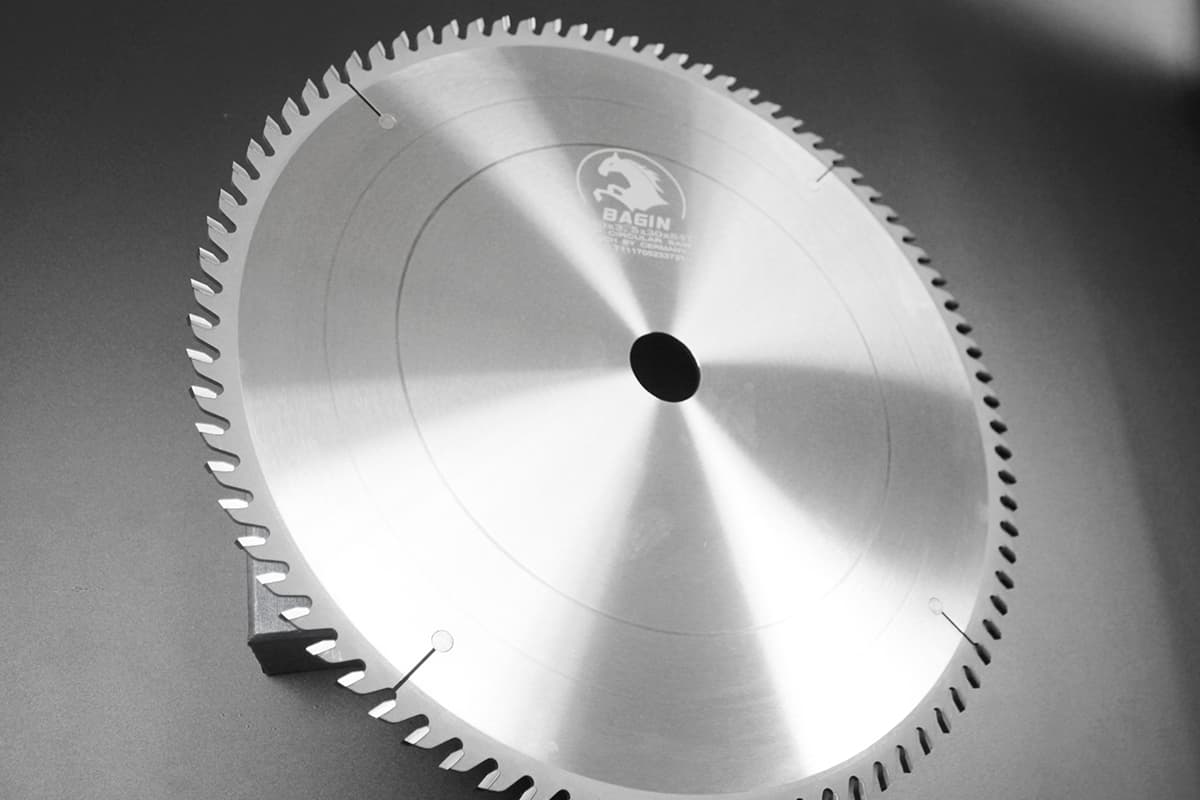

Os parâmetros das lâminas de serra de metal duro incluem o tipo de cabeça de corte da liga, o material do substrato, o diâmetro, o número de dentes, a espessura, a forma do dente, o ângulo e a abertura; estes parâmetros determinam a capacidade de processamento e o desempenho de corte da lâmina de serra.

Ao selecionar uma lâmina de serra, é necessário ter em conta o tipo, a espessura, a velocidade de corte, a direção de corte, a velocidade de alimentação e a largura do percurso de serragem do material a cortar.

Os tipos comuns de carbonetos incluem o tungsténio-cobalto (código YG) e o tungsténio titânio (código YT). Os carbonetos de tungsténio-cobalto são mais resistentes ao impacto e, por conseguinte, mais utilizados na indústria da madeira.

Os modelos normalmente utilizados no trabalho da madeira variam entre YG8 e YG15. O número a seguir a YG indica a percentagem de cobalto.

Um aumento do teor de cobalto melhora a tenacidade ao impacto e a resistência à flexão da liga, mas reduz a dureza e a resistência ao desgaste. A escolha deve ser feita com base nas condições actuais.

1. O aço para molas 65Mn tem boa elasticidade e plasticidade. É económico, com boa capacidade de endurecimento por tratamento térmico. No entanto, deforma-se facilmente a baixas temperaturas de aquecimento e é adequado para lâminas de serra com baixos requisitos de corte.

2. O aço para ferramentas com elevado teor de carbono tem uma elevada teor de carbono e condutividade térmica. Quando submetido a temperaturas de 200 ℃ -250 ℃, sua dureza e resistência ao desgaste diminuem drasticamente.

Tem elevada deformação por tratamento térmico, fraca temperabilidade e tende a fissurar durante longos períodos de têmpera. É um material económico para o fabrico de ferramentas, como o T8A, T10A, T12A, etc.

3. Comparado com o aço de ferramenta de alto carbono, o aço de ferramenta de liga tem melhor resistência ao calor, resistência ao desgaste e usinabilidade. Suporta bem a deformação por calor a 300 ℃ -400 ℃, tornando-o adequado para lâminas de serra circular de liga de alta qualidade.

4. O aço para ferramentas de alta velocidade tem excelente temperabilidade, dureza e rigidez. Deforma-se menos sob ação do calor, pertence ao aço de ultra-alta resistência e tem uma plasticidade térmica estável. É adequado para o fabrico de lâminas de serra ultra-finas de alta qualidade.

O diâmetro da lâmina de serra está relacionado com o equipamento de serragem utilizado e com a espessura da peça a serrar.

Um diâmetro mais pequeno resulta numa velocidade de corte relativamente mais baixa; um diâmetro maior impõe maiores exigências à lâmina de serra e ao equipamento de corte, ao mesmo tempo que aumenta a eficiência do corte.

O diâmetro exterior da lâmina de serra é selecionado com base no modelo da máquina de serra circular, utilizando uma lâmina que corresponda ao diâmetro.

Os diâmetros padrão incluem: 110MM (4 polegadas), 150MM (6 polegadas), 180MM (7 polegadas), 200MM (8 polegadas), 230MM (9 polegadas), 250MM (10 polegadas), 300MM (12 polegadas), 350MM (14 polegadas), 400MM (16 polegadas), 450MM (18 polegadas), 500MM (20 polegadas), etc. As serras de precisão para painéis utilizam frequentemente lâminas de ranhura inferior concebidas para 120MM.

De um modo geral, quanto maior for o número de dentes de uma serra, mais cortes pode fazer num determinado período de tempo, resultando num melhor desempenho de corte. No entanto, um maior número de dentes requer mais carboneto, aumentando o preço da lâmina.

Por outro lado, se os dentes forem demasiado densos, a capacidade de aparas entre os dentes diminui, podendo provocar o sobreaquecimento da lâmina.

Além disso, se houver demasiados dentes e a velocidade de avanço não for corretamente ajustada, cada dente removerá apenas uma pequena quantidade de material, exacerbando a fricção entre a aresta de corte e a peça de trabalho, o que pode reduzir a vida útil da lâmina.

Normalmente, o espaçamento entre dentes situa-se entre 15 e 25 mm, e deve ser escolhido um número razoável de dentes com base no material a ser serrado.

Teoricamente, quanto mais fina for a lâmina de serra, melhor, pois a serra kerf é essencialmente uma forma de desperdício.

O material da base da liga da lâmina de serra e o processo de fabrico da lâmina de serra determinam a espessura da lâmina de serra. Se a lâmina for demasiado fina, pode oscilar durante o funcionamento, afectando a qualidade do corte.

A escolha da espessura da lâmina deve ter em consideração tanto a estabilidade do funcionamento da lâmina de serra como o material a serrar.

Alguns materiais especiais requerem uma espessura específica e devem ser utilizados de acordo com as necessidades do equipamento, como por exemplo ranhurar lâminas de serra, lâminas de serra de corte, etc.

As formas mais comuns de dentes incluem dentes alternados, dentes planos, dentes trapezoidais (dentes altos e baixos), dentes trapezoidais invertidos (dentes cónicos), dentes em cauda de andorinha (dentes em corcova) e os menos comuns dentes planos alternados de três esquerdas, uma direita, entre outros.

1. Os dentes alternados são os mais utilizados devido à sua rápida velocidade de corte e relativa facilidade de afiação. São adequados para o corte transversal de vários perfis de madeira maciça macia e dura, bem como de placas de densidade, placas multicamadas e placas de aglomerado.

Os dentes alternados equipados com proteção anti-retorno são conhecidos como dentes em cauda de andorinha, perfeitos para o corte longitudinal de várias tábuas com nós.

As lâminas de serra com dentes alternados de ângulo frontal negativo são utilizadas para cortar placas de folheado devido aos seus dentes afiados e corte de alta qualidade.

2. Os dentes planos resultam num corte mais áspero e numa velocidade de corte mais lenta, mas são os mais fáceis de afiar. São utilizados principalmente para cortar madeira comum.

Estes são mais económicos e são frequentemente utilizados em lâminas de serra de menor diâmetro para alumínio, para reduzir a aderência durante o corte, ou em lâminas de ranhurar para manter um fundo de ranhura plano.

3. Os dentes trapezoidais são uma combinação de dentes trapezoidais e planos. Embora sejam mais complexas de afiar, podem reduzir as lascas da faceta durante o corte.

Estas lâminas são adequadas para placas de madeira de folheado simples e duplo e placas resistentes ao fogo. Para evitar a aderência, as lâminas de serra de alumínio utilizam frequentemente dentes trapezoidais com um maior número de dentes.

4. Os dentes trapezoidais invertidos são normalmente utilizados em lâminas de serra para corte de painéis.

Ao cortar tábuas artificiais de dupla face, a serra de ranhuras ajusta a espessura para processar a ranhura inferior, seguida da serra principal para o processo de corte da tábua, evitando a lascagem das extremidades.

Em resumo, para cortar madeira maciça, placas de aglomerado e placas de densidade média, devem ser escolhidos dentes alternados para cortar com nitidez os tecidos de fibra de madeira e suavizar o corte.

Para manter um fundo de ranhura plano, utilizar dentes planos ou uma combinação de dentes alternados e planos. Para o corte de tábuas folheadas e de tábuas resistentes ao fogo, opta-se geralmente por dentes trapezoidais.

Devido à elevada taxa de corte das serras para painéis de computador, as lâminas de serra de liga metálica utilizadas têm diâmetros e espessuras maiores, normalmente entre 350-450 mm de diâmetro e 4,0-4,8 mm de espessura, sendo que a maioria adopta dentes trapezoidais para minimizar a lascagem dos bordos e as marcas de serra.

Os parâmetros angulares da porção do dente são complexos e altamente especializados, sendo a seleção correcta dos ângulos da lâmina de serra essencial para obter um corte de qualidade.

Os parâmetros angulares primários incluem o ângulo de ataque, o ângulo livre e o ângulo de cunha.

O ângulo de inclinação influencia principalmente a força consumida ao serrar aparas de madeira. Um ângulo de inclinação maior resulta numa melhor nitidez de corte, num corte mais fácil e num menor esforço para empurrar o material.

Quando o material a ser processado é mais macio, é preferível um ângulo de inclinação maior, e vice-versa.

O ângulo do dente refere-se à posição do dente durante o corte. O ângulo do dente afecta o desempenho do corte.

Os ângulos que têm um impacto mais significativo no corte são o ângulo de inclinação (γ), o ângulo de folga (α) e o ângulo de cunha (β). O ângulo de inclinação γ é o ângulo de corte do dente; quanto maior for o ângulo de inclinação, mais suave é o corte, normalmente entre 10-15 graus.

O ângulo de folga é o ângulo entre o dente e a superfície já processada, servindo para evitar o atrito entre o dente e esta superfície.

Quanto maior for o ângulo de folga, menor será o atrito e mais suave será o produto resultante. Para as lâminas de serra de metal duro, o ângulo livre é normalmente de 15 graus. O ângulo de cunha é derivado dos ângulos de inclinação e de folga.

No entanto, o ângulo de cunha não pode ser demasiado pequeno, uma vez que ajuda a manter a resistência, a dissipação de calor e a durabilidade do dente. A soma do ângulo de inclinação γ, do ângulo de folga α e do ângulo de cunha β é igual a 90 graus.

O diâmetro do furo é um parâmetro relativamente simples, escolhido principalmente de acordo com os requisitos do equipamento.

No entanto, para manter a estabilidade da lâmina de serra, recomenda-se um diâmetro de furo maior para lâminas com mais de 250MM.

Os diâmetros de furo padrão em peças de conceção nacional são os seguintes: para diâmetros de 120MM e inferiores, é frequentemente escolhido um furo de 20MM; para 120-230MM, é comum um furo de 25,4MM; para qualquer coisa acima de 250MM, é típico um furo de 30 diâmetros.

Alguns equipamentos importados podem exigir um furo de 15,875MM. O diâmetro do furo para máquinas de serrar multi-lâminas é mais complexo, apresentando frequentemente ranhuras para garantir a estabilidade.

Independentemente do tamanho do furo, podem ser efectuadas modificações utilizando um torno ou uma máquina de corte de arame.

Um torno pode maquinar um anel para encaixar num orifício maior, e uma máquina de corte de arame pode alargar um orifício para satisfazer os requisitos do equipamento.

Os tipos de cabeças de corte de liga metálica, o material da base, o diâmetro, o número de dentes, a espessura, a forma dos dentes, o ângulo, o diâmetro do furo, etc., constituem a totalidade de uma lâmina de serra de metal duro.

É necessário selecionar e combinar razoavelmente estes parâmetros para tirar o máximo partido das suas vantagens.

1. Selecionar a lâmina de serra adequada de acordo com os requisitos de conceção do equipamento.

2. O equipamento combinado deve ter dispositivos de proteção de segurança, tais como uma cobertura de proteção, travões de desligamento e proteção contra sobrecarga.

3. Os operadores profissionais devem instalar e utilizar o equipamento, usando vestuário de trabalho, óculos de segurança e proteção auricular.

4. Os operadores não devem usar luvas, o cabelo comprido deve ser enfiado num chapéu de trabalho e as gravatas e os punhos devem ser controlados para evitar riscos.

5. Manter afastado de fontes de fogo e de ambientes húmidos.

1. Certifique-se de que o equipamento está em boas condições, sem deformação no veio principal, sem excentricidade radial, com uma instalação firme e sem vibrações.

2. Verificar se a lâmina de serra está danificada, se a forma do dente está completa, se a placa da serra é plana e lisa e se não existem outras anomalias para garantir uma utilização segura.

3. Durante a montagem, certifique-se de que a direção da seta da lâmina de serra corresponde à direção de rotação do eixo principal do equipamento.

4. Ao instalar a lâmina de serra, mantenha o eixo, o mandril e o flange limpos. O diâmetro interior da flange deve corresponder ao diâmetro interior da lâmina de serra para garantir uma ligação firme entre a flange e a lâmina de serra.

Instalar a cavilha de posicionamento e apertar a porca. O tamanho da flange deve ser adequado, o seu diâmetro exterior não deve ser inferior a 1/3 do diâmetro da lâmina de serra.

5. Antes de ligar o equipamento, para garantir a segurança, um único operador deve fazer funcionar o equipamento em marcha lenta para verificar se a rotação do equipamento está correcta e se não há vibrações.

Depois de instalada a lâmina de serra, deixe-a funcionar em vazio durante alguns minutos. Se não houver deslizamento, oscilação ou salto, pode começar a trabalhar normalmente.

1. Durante o trabalho, certifique-se de que a peça de trabalho está fixa e que o posicionamento do perfil está em conformidade com a direção de corte para evitar cortes anormais.

Não aplicar pressão lateral ou corte em curva. O avanço deve ser constante para evitar o contacto de impacto da lâmina com a peça de trabalho, o que pode provocar danos na lâmina ou a ejeção da peça de trabalho, causando acidentes.

2. Se forem detectados sons anormais, vibrações, superfícies de corte ásperas ou odores invulgares durante o trabalho, pare imediatamente o trabalho, verifique a tempo e elimine a falha para evitar acidentes.

3. Não avance demasiado depressa ao iniciar e parar o corte para evitar partir os dentes e danificá-los.

4. Se corte de alumínio liga ou outros metais, utilize um lubrificante de arrefecimento específico para evitar que a lâmina de serra sobreaqueça, causando queimaduras nos dentes e outros danos, afectando a qualidade do corte.

5. Assegurar que a ranhura de remoção de aparas e o dispositivo de aspiração estão desobstruídos para evitar que as escórias acumuladas formem blocos, afectando a produção e a segurança.

6. Quando cortar a seco, não corte continuamente durante períodos prolongados para evitar afetar a vida útil da lâmina de serra e o efeito de corte. Ao cortar a húmido, adicione água para evitar fugas eléctricas.

1. Se a lâmina de serra não estiver a ser utilizada imediatamente, deve ser armazenada na horizontal ou pendurada pelo seu orifício central. Não devem ser colocados nem pisados quaisquer objectos sobre uma lâmina armazenada na horizontal, tendo em atenção a prevenção da humidade e da ferrugem.

2. Quando a lâmina de serra se torna baça ou a superfície de corte áspera, deve ser afiada de imediato. O processo de afiação não deve alterar o ângulo original nem perturbar o equilíbrio dinâmico.

3. As alterações do diâmetro interior da lâmina de serra e a maquinação dos furos de posicionamento devem ser efectuadas pela fábrica.

Um mau acabamento pode afetar o desempenho do produto e pode ser potencialmente perigoso. O alargamento do furo não deve exceder o diâmetro original do furo em 20 mm para evitar afetar o equilíbrio das tensões.

4. Seleção de uma mó de liga metálica.

1) As mós de diamante ligadas por resina têm uma força de ligação fraca, proporcionando assim uma excelente auto-afiação durante a moagem.

Têm menor probabilidade de entupir, com elevada eficiência de trituração, menor força de trituração e temperatura de trituração reduzida.

A desvantagem é a sua fraca resistência à abrasão e o elevado desgaste da ferramenta, tornando-os inadequados para a retificação de cargas pesadas.

2) As mós de diamante ligadas a cerâmica têm melhor resistência à abrasão e capacidade de ligação do que as mós ligadas a resina.

Proporcionam um corte afiado, uma elevada eficiência de trituração, são menos susceptíveis de sobreaquecer e entupir, têm uma baixa expansão térmica e são fáceis de controlar a precisão. No entanto, deixam uma superfície de retificação mais áspera e são mais caros.

3) As mós de diamante ligadas a metal têm uma elevada força de ligação, boa resistência à abrasão, baixo desgaste, longa vida útil, menor custo de moagem e podem suportar cargas elevadas, mas têm pouca nitidez e são propensas a entupimento.

4) O tamanho do grão abrasivo tem um impacto significativo na obstrução da mó e na quantidade de corte.

Em comparação com os grãos finos, os grãos grossos permitem uma maior profundidade de corte e um maior desgaste da aresta abrasiva, enquanto os grãos finos são mais susceptíveis de entupir a roda.

5) A dureza da mó afecta significativamente a obstrução. Uma mó de elevada dureza tem um elevado coeficiente de condução de calor, o que é desfavorável para o arrefecimento da superfície, mas benéfico para melhorar a precisão e a durabilidade da maquinagem.

6) A escolha da concentração da mó é uma caraterística importante, que afecta grandemente a eficiência da moagem e o custo de processamento.

Uma concentração demasiado baixa afecta a eficácia, enquanto que uma concentração demasiado elevada facilita a queda do grão. No entanto, existe um intervalo ótimo para a concentração de ligante.