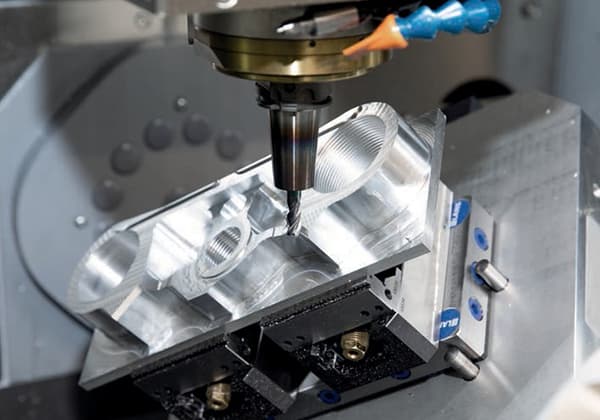

Já alguma vez se interrogou sobre a forma como as máquinas-ferramentas CNC são escolhidas para um desempenho ótimo? Na maquinagem CNC, a seleção de ferramentas de corte é crucial para a eficiência e precisão. Este artigo aborda os princípios da escolha das ferramentas e parâmetros de corte correctos, discutindo factores como tipos de materiais, estruturas de ferramentas e requisitos de maquinagem específicos. Ao continuar a ler, obterá informações sobre como melhorar os seus processos de maquinagem, aumentar a vida útil das ferramentas e obter resultados superiores. Explore os detalhes para dominar a seleção de ferramentas CNC e otimizar as suas operações de maquinagem.

A seleção de ferramentas e a determinação dos parâmetros de corte na maquinação CNC são processos críticos que a diferenciam dos métodos de maquinação convencionais. Esta interface homem-máquina exige que os programadores possuam uma compreensão abrangente dos princípios de seleção de ferramentas e da otimização dos parâmetros de corte. Para garantir uma maquinação CNC eficiente, os programadores devem integrar o seu conhecimento das nuances do fabrico digital nas suas estratégias de programação, permitindo-lhes tomar decisões informadas sobre a seleção de ferramentas e parâmetros.

As ferramentas de maquinagem CNC são concebidas para complementar a alta velocidade, a elevada eficiência e a natureza automatizada das máquinas-ferramentas CNC. O sistema de ferramentas inclui normalmente três componentes principais:

Esta abordagem modular das ferramentas conduziu a uma maior normalização em toda a indústria, melhorando a permutabilidade e reduzindo os tempos de preparação. A interface porta-ferramentas-fuso é crucial para manter a precisão e a rigidez durante as operações de maquinagem a alta velocidade.

As ferramentas de corte CNC podem ser classificadas com base em vários critérios, incluindo:

Tipo integral (sólido):

Estas ferramentas são fabricadas numa única peça de aço rápido (HSS) ou de carboneto. Oferecem excelente rigidez e precisão para aplicações específicas, particularmente em ferramentas de menor diâmetro. Os exemplos incluem fresas de topo sólidas, brocas e alargadores.

Tipo de inserto (indexável):

Estas ferramentas utilizam pastilhas de corte substituíveis, normalmente feitas de carboneto ou materiais cerâmicos, ligadas a um corpo de ferramenta. Podem ser classificadas em dois subtipos principais:

a) Ferramentas de pastilhas soldadas: As pastilhas são fixadas de forma permanente ao corpo da ferramenta através de um processo de brasagem a alta temperatura.

b) Ferramentas de inserto fixadas mecanicamente:

Tipos especiais:

a) Ferramentas de corte compostas: Combinam diferentes materiais ou estruturas para otimizar o desempenho, como as ferramentas HSS com ponta de carboneto.

b) Ferramentas de amortecimento de vibrações: Incorporar desenhos ou materiais especiais para reduzir a vibração e melhorar o acabamento da superfície em condições de maquinagem difíceis.

c) Ferramentas de corte modulares: Permitem configurações personalizáveis através da combinação de diferentes cabeças de corte com corpos de ferramentas normalizados.

d) Ferramentas alimentadas com líquido de refrigeração: Apresentam canais internos para um fornecimento preciso de líquido de refrigeração diretamente para a aresta de corte.

1. Ferramentas de corte em aço de alta velocidade (HSS):

2. Ferramentas de corte de carboneto cimentado:

3. Ferramentas de corte diamantadas:

4. Ferramentas de corte de materiais avançados:

Cada material oferece propriedades únicas e é selecionado com base nos requisitos específicos de maquinação, no material da peça e nas condições de corte para otimizar a vida útil da ferramenta, o acabamento da superfície e a eficiência global da maquinação.

Ferramentas de torneamento:

Ferramentas de perfuração:

Ferramentas de furar:

Ferramentas de fresagem:

Ferramentas de brochagem:

Ferramentas de retificação:

Para satisfazer as exigências dos modernos centros de maquinação CNC, a proporção de ferramentas de corte modulares, ajustáveis e duradouras aumentou significativamente nos últimos anos. Estes sistemas avançados de ferramentas compreendem atualmente 40% a 90% do inventário total de ferramentas nas instalações de maquinagem CNC, dependendo da complexidade das peças produzidas e do nível de automatização. Esta mudança para soluções de ferramentas flexíveis aumenta a produtividade, reduz os tempos de preparação e melhora a eficiência global da maquinação.

Integração com sistemas digitais para monitorização e otimização em tempo real. Muitas ferramentas NC modernas incorporam sensores ou etiquetas RFID para acompanhamento da vida útil da ferramenta, previsão de desgaste e otimização do processo.

Rigidez e precisão superiores, particularmente nas ferramentas de desbaste, associadas a um melhor amortecimento das vibrações e a uma deformação térmica mínima. Isto assegura um desempenho de corte consistente mesmo em condições de maquinação exigentes.

Excelente permutabilidade, facilitando a troca rápida de ferramentas. Esta caraterística é frequentemente suportada por sistemas avançados de fixação de ferramentas como HSK (Hollow Shank Keyed) ou BT (Big-Plus Tooling), que proporcionam precisão e capacidades de troca rápida.

Vida útil prolongada com um desempenho de corte estável e fiável. Isto é frequentemente conseguido através da utilização de tecnologias de revestimento avançadas (por exemplo, PVD, CVD) e geometrias de ferramentas optimizadas que reduzem o desgaste e mantêm a integridade da aresta de corte.

Fácil ajuste de tamanho, minimizando o tempo de configuração da mudança de ferramenta. Muitas ferramentas NC incorporam características micro-ajustáveis ou designs modulares que permitem um ajuste fino sem a substituição completa da ferramenta.

Capacidades eficientes de gestão de aparas, incluindo geometrias de quebra de aparas e sistemas de fornecimento de líquido de refrigeração através da ferramenta. Estas características garantem uma evacuação fiável da apara, evitando o re-corte e melhorando a qualidade do acabamento da superfície.

Normalização e serialização para otimizar a programação e a gestão de ferramentas. Isto inclui a adesão às normas ISO para dimensões de ferramentas e dados de corte, bem como a compatibilidade com sistemas comuns de gestão de ferramentas e software CAM.

A seleção de ferramentas na programação NC é um processo crítico conduzido através da interação homem-máquina. A escolha da fresa e da haste deve ser optimizada com base em vários factores, incluindo as capacidades de processamento da máquina-ferramenta, as propriedades do material da peça, a sequência de processamento, os parâmetros de corte e outras considerações relevantes.

Os princípios fundamentais para a seleção de ferramentas dão prioridade à facilidade de instalação e ajuste, rigidez superior, elevada durabilidade e precisão. Quando se cumprem os requisitos de processamento, os suportes de ferramentas mais curtos são preferidos para aumentar a rigidez da ferramenta e minimizar a vibração durante a maquinagem.

A seleção da ferramenta deve assegurar a compatibilidade dimensional entre a ferramenta e a superfície da peça a ser processada. Em ambientes de produção, as fresas de topo são frequentemente utilizadas para maquinar contornos periféricos de componentes planos. Para a fresagem de superfícies planas, recomendam-se as fresas de topo com ponta de carboneto devido à sua superior resistência ao desgaste e estabilidade térmica. As operações de fresagem a alta velocidade requerem frequentemente geometrias especializadas, tais como fresas convexas ou com ranhuras, para gerir eficazmente a evacuação de aparas e a dissipação de calor.

Para a maquinação em bruto de superfícies ou furos, as fresas de milho indexáveis com pastilhas de metal duro oferecem elevadas taxas de remoção de material e uma boa relação custo-eficácia. Perfis tridimensionais complexos e superfícies com ângulos variáveis requerem frequentemente a utilização de fresas de topo esféricas, fresas toro, fresas de topo cónicas e fresas de disco, cada uma optimizada para características geométricas específicas.

Ao maquinar superfícies de forma livre, como na produção de moldes, é crucial considerar a mecânica de corte de diferentes geometrias de ferramentas. As fresas de topo esféricas, embora versáteis, têm uma velocidade de corte de zero na sua ponta, o que pode comprometer o acabamento da superfície e a vida útil da ferramenta. Para manter a precisão da maquinação, a distância de passo é frequentemente reduzida, tornando as fresas de topo esféricas mais adequadas para operações de acabamento. As fresas de topo planas geralmente oferecem qualidade de superfície e eficiência de corte superiores em comparação com as fresas de topo esféricas. Portanto, sempre que possível, as fresas de topo planas devem ser preferidas tanto para o desbaste como para o acabamento de superfícies curvas, com estratégias adequadas de trajetória da ferramenta para minimizar a altura das vieiras.

A durabilidade e a precisão das ferramentas de corte têm um impacto significativo na economia global da maquinação. Embora as ferramentas de corte de alta qualidade possam aumentar os custos iniciais das ferramentas, podem reduzir substancialmente as despesas totais de processamento, melhorando a qualidade da maquinagem, reduzindo os tempos de ciclo e prolongando a vida útil das ferramentas. Esta abordagem holística à seleção de ferramentas resulta frequentemente num menor custo por peça e numa maior fiabilidade do processo.

Nos centros de maquinação, várias ferramentas de corte são armazenadas no armazém de ferramentas, sendo a seleção e troca de ferramentas executadas automaticamente de acordo com instruções programadas. Para garantir a montagem rápida e precisa de ferramentas padrão para operações como perfuração, mandrilamento, alargamento e fresamento, é essencial utilizar suportes de ferramentas padronizados que sejam compatíveis com o sistema de troca automática de ferramentas da máquina.

Os programadores devem conhecer bem as dimensões estruturais, os métodos de ajuste e as gamas de ajuste dos suportes de ferramentas utilizados na máquina-ferramenta específica. Este conhecimento é crucial para determinar com precisão as dimensões radiais e axiais da ferramenta de corte durante a fase de programação, assegurando um desempenho ótimo da ferramenta e evitando colisões ou erros de maquinação.

No processo de maquinação de máquinas-ferramentas CNC económicas, as operações manuais de manuseamento de ferramentas, como a retificação, a medição e a substituição, consomem frequentemente um tempo auxiliar significativo. Por conseguinte, a disposição eficiente das ferramentas é crucial para otimizar a produtividade. Os seguintes princípios devem ser respeitados:

Minimizar o número de ferramentas: Utilize ferramentas multifunções e optimize as estratégias de corte para reduzir as mudanças de ferramentas.

Maximizar a utilização da ferramenta: Quando uma ferramenta estiver montada, complete todas as operações de maquinação possíveis antes de a mudar. Isto inclui considerar percursos de ferramenta que permitam a maquinação de várias características numa única configuração.

Separar as ferramentas de desbaste e de acabamento: Mesmo para geometrias de ferramentas idênticas, utilize ferramentas dedicadas para operações de desbaste e acabamento. Isto preserva a vida útil da ferramenta e assegura uma qualidade de superfície consistente.

Sequenciar as operações de forma lógica:

Dar prioridade à gestão da vida útil das ferramentas: Organizar as ferramentas com base nos padrões de desgaste previstos, colocando as ferramentas de maior duração mais cedo na sequência, sempre que possível.

Tirar partido da automatização: Utilizar a capacidade de troca automática de ferramentas (ATC) da máquina CNC em toda a sua extensão. Isto inclui a otimização da disposição do armazém de ferramentas para mudanças eficientes e a implementação de sistemas de deteção de quebra de ferramentas.

Considerar os parâmetros de corte: Agrupar ferramentas com velocidades de corte e taxas de avanço semelhantes para minimizar os ciclos de aceleração/desaceleração da máquina.

Planear a medição durante o processo: Se aplicável, integrar sondas tácteis ou outras ferramentas de medição em pontos estratégicos da sequência para permitir uma maquinagem adaptável.

Durante a maquinagem em bruto, a produtividade é normalmente melhorada, mas também deve ser considerada a economia e o custo de processamento. No semi-acabamento e no acabamento, a eficiência de corte, a economia e o custo de processamento devem ser considerados, mantendo a qualidade do processamento. Os valores específicos devem ser determinados com base no manual da máquina-ferramenta, parâmetro de corte manual e experiência.

Devem ser considerados os seguintes factores:

Profundidade de corte t: Se a máquina-ferramenta, a peça e a rigidez da ferramenta o permitirem, t é igual à margem de maquinagem, o que melhora a produtividade. Deve ser reservada uma margem de acabamento para garantir a precisão da maquinagem e a qualidade da peça rugosidade da superfície. As máquinas-ferramentas NC podem ter uma margem de acabamento ligeiramente inferior à das máquinas-ferramentas convencionais.

Largura de corte L: L é geralmente proporcional ao diâmetro D da ferramenta e inversamente proporcional à profundidade de corte. No processo de maquinagem de máquinas-ferramentas NC económicas, L está geralmente na gama de L = (0,6 ~ 0,9) D.

Velocidade de corte v: O aumento de v melhora a produtividade, mas também afecta a durabilidade da ferramenta. A escolha de v depende principalmente da durabilidade da ferramenta, que diminui à medida que v aumenta. A velocidade de corte também depende do material de processamento. Por exemplo, na fresagem da liga 30CrNi2MoVA com uma fresa de topo, v pode ser de cerca de 8 m/min, enquanto na fresagem da liga de alumínio com a mesma fresa de topo, v pode ser superior a 200 m/min.

Velocidade do fuso n (R/min): A velocidade do fuso é geralmente selecionada com base na velocidade de corte v. A fórmula de cálculo é: v = πnd/1000. O painel de controlo da máquina-ferramenta NC tem normalmente um interrutor de ajuste da velocidade do fuso (ampliação), que pode ajustar a velocidade do fuso por um múltiplo integral durante a maquinagem.

Velocidade de alimentação vF: A vF deve ser selecionada com base na precisão da maquinação e nos requisitos de rugosidade da superfície das peças, bem como nos materiais da ferramenta de corte e da peça de trabalho. O aumento de vF melhora a eficiência da produção. Quando o requisito de rugosidade da superfície é baixo, vF pode ser maior. Durante o processamento, a vF também pode ser ajustada manualmente através do interrutor de ajuste no painel de controlo da máquina-ferramenta, mas a velocidade máxima de avanço é limitada pela rigidez do equipamento e pelo desempenho do sistema de avanço.