Procura os principais fabricantes de bombas de vácuo? Este artigo destaca as principais marcas do sector para 2024, como a NASH, a Edwards, a Leybold e a Atlas Copco. Cada empresa é conhecida pela sua inovação e fiabilidade na produção de tecnologia de vácuo de alta qualidade. Quer necessite de bombas para aplicações industriais, investigação científica ou produtos do quotidiano, estas marcas estabeleceram o padrão. Mergulhe para descobrir os melhores fabricantes, as suas histórias e o que os faz destacarem-se no mercado.

O vácuo refere-se a um espaço com um teor de gás significativamente reduzido em comparação com as condições atmosféricas. Em aplicações práticas de engenharia, o vácuo é definido como qualquer ambiente em que a pressão do gás é inferior à pressão atmosférica (101.325 Pa ou 760 Torr ao nível do mar). O grau de vácuo é caracterizado pela extensão desta redução de pressão, variando de baixo a ultra-alto vácuo.

O vácuo verdadeiro, ou pressão zero absoluta, representa um estado teórico em que um volume não contém qualquer matéria. No entanto, atingir esta condição ideal é praticamente impossível devido a limitações físicas fundamentais, incluindo efeitos quânticos e a omnipresença da radiação cósmica.

Nos processos industriais, a tecnologia de vácuo desempenha um papel crucial em várias aplicações, como a deposição de película fina, a microscopia eletrónica e as câmaras de simulação espacial. O nível de vácuo necessário depende da aplicação específica, sendo que alguns processos exigem condições de vácuo ultra-elevado (abaixo de 10^-7 Pa) para minimizar a interferência molecular e a contaminação.

Compreender os conceitos de vácuo é essencial para otimizar os processos de fabrico, particularmente em indústrias como o fabrico de semicondutores, testes aeroespaciais e investigação de materiais avançados. A conceção e manutenção adequadas do sistema de vácuo são fundamentais para garantir a eficiência do processo, a qualidade do produto e a longevidade do equipamento nestes ambientes de fabrico de alta tecnologia.

O grau de vácuo, também conhecido como nível de vácuo ou qualidade do vácuo, quantifica a extensão da remoção de gás de um espaço confinado, normalmente expressa em unidades de pressão. Representa a rarefação das moléculas de gás num determinado volume, sendo que valores de pressão mais baixos indicam um grau de vácuo mais elevado. Este parâmetro é crucial em numerosas aplicações industriais, especialmente as que exigem ambientes controlados com precisão, livres de contaminantes e reacções químicas indesejadas.

No processamento e fabrico de metais, a tecnologia de vácuo desempenha um papel fundamental em vários processos críticos:

O controlo preciso do grau de vácuo é essencial para otimizar estes processos, uma vez que tem um impacto direto na qualidade do produto, na eficiência do processo e nas propriedades do material. Além disso, em tecnologias emergentes como o fabrico aditivo de metais, as condições de vácuo são fundamentais para evitar a oxidação e garantir a produção de peças de alta densidade e sem defeitos.

Nas aplicações industriais de processamento e fabrico de metais, são cruciais dois tipos principais de graus de vácuo:

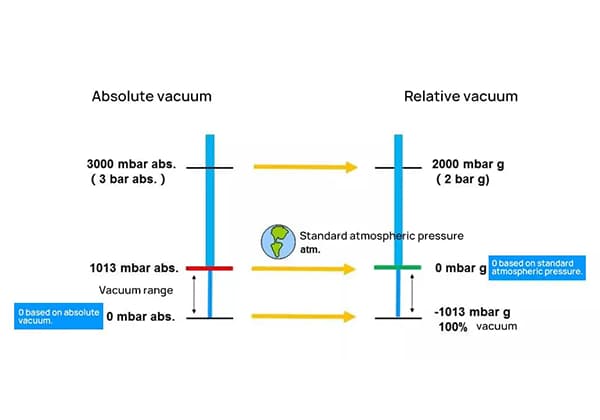

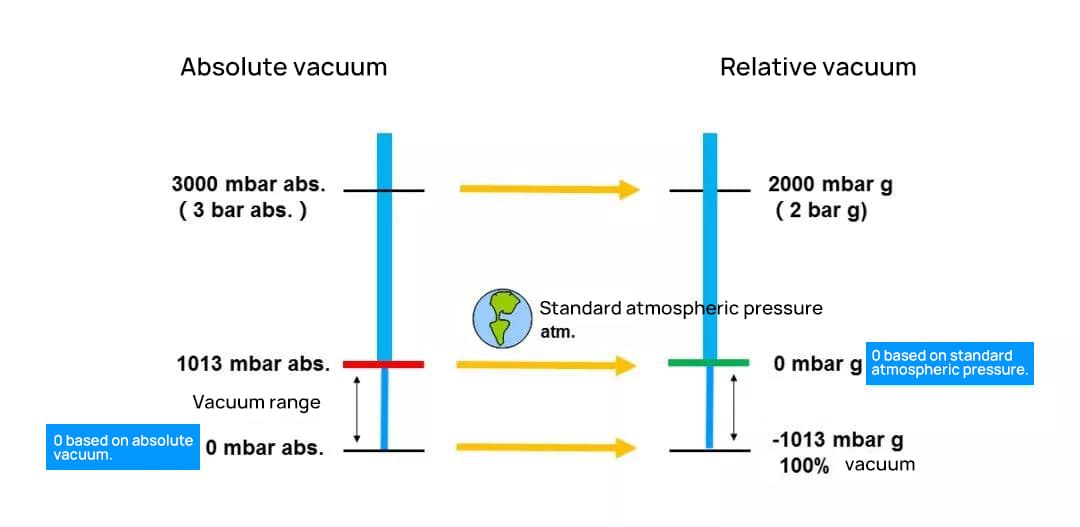

Vácuo absoluto: Representa a ausência total teórica de quaisquer moléculas ou partículas de gás. Embora seja praticamente impossível atingir um vácuo absoluto perfeito, este serve como um ponto de referência crítico. No processamento de metais, a pressão absoluta é medida em relação a este estado de vácuo perfeito. Esta medição é essencial em processos como o tratamento térmico a vácuo, em que o controlo preciso do ambiente da câmara é crucial para obter propriedades específicas do material.

Vácuo relativo (pressão manométrica): Refere-se à diferença de pressão entre a pressão interna do sistema e a pressão atmosférica ambiente. Frequentemente designada por pressão manométrica, é a medida mais utilizada nos sistemas de vácuo industriais. O vácuo relativo é particularmente importante em processos como a moldagem a vácuo de chapas metálicas, a fundição a vácuo e a moldagem por transferência de resina assistida por vácuo (VARTM) para compósitos. A leitura da pressão manométrica indica diretamente o nível de vácuo efetivo, o que é crucial para o controlo do processo e garantia de qualidade.

Compreender estes tipos de vácuo é essencial para otimizar vários processos de fabrico de metal, incluindo:

A medição e o controlo exactos destes tipos de vácuo têm um impacto direto na eficiência, qualidade e repetibilidade dos processos avançados de fabrico de metais.

O valor apresentado num medidor de vácuo é referido como o grau de vácuo. Esta medição quantifica o grau de redução da pressão real do sistema abaixo da pressão atmosférica. A pressão manométrica, neste contexto, representa o diferencial entre a pressão atmosférica e a pressão absoluta dentro do sistema de vácuo.

A compreensão das medições de vácuo requer a consideração de vários factores-chave:

1. Pressão absoluta vs. pressão manométrica: Enquanto a pressão absoluta é medida em relação ao vácuo perfeito (pressão zero), a pressão manométrica é medida em relação à pressão atmosférica. Nos sistemas de vácuo, a pressão manométrica é normalmente negativa.

2. Unidades de medida: O vácuo pode ser expresso em várias unidades, incluindo torr, pascal (Pa), bar ou polegadas de mercúrio (inHg). A escolha das unidades depende frequentemente da aplicação e das preferências regionais.

3. Gamas de vácuo: Os diferentes vacuómetros são concebidos para gamas de pressão específicas:

4. Tipos de manómetros: São utilizados vários tipos de manómetros para diferentes gamas de vácuo, tais como:

5. Factores ambientais: As variações da pressão atmosférica devidas às condições meteorológicas e à altitude podem afetar as leituras do manómetro e devem ser consideradas para medições precisas.

6. Calibração: A calibração regular dos medidores de vácuo é crucial para garantir a exatidão, especialmente em aplicações críticas como o fabrico de semicondutores ou a investigação científica.

A interpretação precisa das medições de vácuo é essencial para manter o controlo do processo, garantir a qualidade do produto e otimizar o desempenho do sistema em várias aplicações industriais e científicas.

Na indústria, o grau de vácuo é também conhecido como a pressão relativa final. A relação pode ser expressa da seguinte forma:Grau de vácuo=Pressão atmosférica-Pressão absolutaGrau de vácuo=Pressão atmosférica-Pressão absolutaPara condições normais, a pressão atmosférica é geralmente considerada como 101325 Pa (Pascal). A pressão absoluta final varia consoante o tipo de bomba de vácuo utilizada:

Pressão relativa final

A pressão relativa, frequentemente designada por pressão manométrica, mede a pressão no interior de um recipiente relativamente à pressão atmosférica. Indica a pressão atual do sistema que é inferior à pressão atmosférica. Quando o ar dentro do recipiente é bombeado para fora, a pressão interna cai abaixo da pressão atmosférica externa. Por conseguinte, quando se exprime esta pressão utilizando a pressão relativa ou a pressão manométrica, é utilizado um sinal negativo para indicar que a pressão interna é inferior à pressão externa.

Pressão absoluta final

A pressão absoluta final refere-se à pressão no interior de um recipiente em comparação com um vácuo perfeito, que tem um valor de pressão de 0 Pa. Devido a limitações técnicas, é impossível obter um vácuo perfeito (0 Pa). Assim, o nível de vácuo alcançado por uma bomba de vácuo é sempre superior ao valor de vácuo teórico. Quando se exprime este valor em termos de pressão absoluta, não há necessidade de um sinal negativo. Por exemplo, se o nível de vácuo de um dispositivo estiver marcado como 0,098 MPa, isso significa que a pressão absoluta no interior do recipiente é 0,098 MPa acima do vácuo perfeito.

Capacidade de bombagem

A capacidade de bombagem é um fator crítico que mede a velocidade de bombagem de uma bomba de vácuo, normalmente expressa em unidades como litros por segundo (L/s) ou metros cúbicos por hora (m³/h). É responsável pela taxa de fuga do sistema.

Uma bomba de vácuo com elevada capacidade de bombagem pode atingir mais facilmente o nível de vácuo desejado, enquanto uma bomba com baixa capacidade pode ser lenta ou incapaz de atingir o nível de vácuo desejado ao bombear o mesmo volume de um recipiente. Isto deve-se ao facto de ser impossível evitar completamente a fuga de gás da tubagem ou do recipiente, e uma capacidade de bombagem elevada compensa a diminuição do vácuo devido à fuga.

Por conseguinte, recomenda-se a seleção de uma bomba de vácuo com uma capacidade de bombagem superior ao calcular a capacidade de bombagem teórica. A fórmula para calcular a capacidade de bombagem é apresentada a seguir.

Exemplo de cálculo

Por exemplo, se o grau de vácuo de um dispositivo estiver marcado como 0,098 MPa, na realidade, é -0,098 MPa quando expresso em pressão manométrica. No entanto, em termos absolutos, mantém-se 0,098 MPa acima do vácuo perfeito.

Os métodos de conversão entre Pa, KPa, MPa, mbar, bar, mmH2O, Psi são apresentados no quadro seguinte:

Tabela de conversão para unidades de pressão comummente utilizadas em laboratórios

| Unidades | Pa | KPa | MPa | bar | mbar | mmH2O | mmHg | p.s.i |

| Pa | 1 | 10-3 | 10-6 | 10-5 | 10-2 | 101.97×10-3 | 7.5×10-3 | 0.15×10-3 |

| KPa | 103 | 1 | 10-3 | 10-2 | 10 | 101.97 | 7.5 | 0.15 |

| MPa | 105 | 103 | 1 | 10 | 104 | 101.97×103 | 7.5×103 | 0.15×103 |

| bar | 105 | 102 | 10-1 | 1 | 103 | 10.2×103 | 750.06 | 14.5 |

| mbar | 102 | 10-1 | 10-4 | 10-3 | 1 | 10.2 | 0.75 | 14.5×10-3 |

| mmH2O | 10-1 | 9.807×10-3 | 9.807×10-6 | 98.07×10-6 | 98.07×10-3 | 1 | 73.56×103 | 1.42×10-3 |

| mmHg | 9.807×10-3 | 133.32×10-3 | 133.32×10-6 | 1.33×10-3 | 1.33 | 13.6 | 1 | 19.34×10-3 |

| p.s.i | 133.32×10-3 | 6.89 | 6.89×10-3 | 68.95×10-3 | 68.95 | 703.07 | 51.71 | 1 |

A seleção da bomba de vácuo correcta é crucial para garantir a eficiência e eficácia do processo que suporta. Aqui estão as principais considerações a ter em conta:

1. O grau de vácuo necessário para o processo

A pressão de trabalho da bomba de vácuo deve satisfazer os requisitos do processo. O grau de vácuo selecionado deve ser metade a uma ordem de grandeza superior ao do equipamento de vácuo. Por exemplo, se o grau de vácuo exigido em pressão absoluta for 100 Pa, a bomba de vácuo selecionada deve ter um grau de vácuo de, pelo menos, 50-10 Pa.

2. A capacidade de bombagem necessária para o processo

A velocidade de bombagem da bomba de vácuo, que é a sua capacidade de descarregar gás, líquido e substâncias sólidas sob a sua pressão de funcionamento, é normalmente expressa em unidades como m³/h, L/s e m³/min. O cálculo específico para selecionar uma bomba de vácuo pode ser baseado na seguinte fórmula:

Onde:

3. Determinação da composição do objeto a bombear

Compreender a natureza do objeto a bombear é essencial para selecionar a bomba de vácuo adequada:

Ao considerar estes factores, pode selecionar uma bomba de vácuo que satisfaça as necessidades específicas do seu processo, garantindo um desempenho e uma longevidade ideais.

Os sistemas de vácuo são essenciais em várias aplicações industriais e científicas, exigindo diferentes níveis de vácuo para funcionarem eficazmente. Para atingir estes níveis de vácuo variáveis, é frequentemente necessária uma combinação de bombas de vácuo que funcionam em diferentes gamas de pressão. Este artigo explora as considerações de configuração e velocidade de bombagem para sistemas de vácuo, concentrando-se na utilização de bombas de vácuo alto, médio e baixo.

Bomba de vácuo de ventilação direta

A configuração mais simples do sistema de vácuo é uma bomba de vácuo de ventilação direta, que descarrega diretamente para a atmosfera. Esta configuração é adequada para aplicações de baixo vácuo, mas é inadequada para atingir níveis de vácuo elevados.

Unidades de vácuo multi-estágio

Para sistemas de vácuo alto e médio, são normalmente necessárias unidades de várias fases:

Criar um sistema de alto vácuo eficaz utilizando apenas uma bomba de alto vácuo e uma bomba de baixo vácuo é um desafio devido a vários factores:

As bombas de alto vácuo têm limitações quanto à pressão que podem suportar na fase inicial. Se a pressão da pré-fase exceder um determinado limite, a bomba de alto vácuo não pode funcionar corretamente. Esta limitação de pressão pode levar a uma diminuição da velocidade de bombagem, interrompendo a continuidade do fluxo e provocando o mau funcionamento da unidade de vácuo.

Para resolver o problema da continuidade do fluxo, pode ser introduzida uma bomba de vácuo médio entre as bombas de alto e baixo vácuo. Esta bomba intermédia assegura que todas as bombas funcionam dentro das suas gamas de pressão ideais. As bombas Roots, também conhecidas como bombas de reforço Roots, são ideais para este fim devido à sua capacidade de funcionar eficazmente na gama de vácuo médio (vários Pa a várias centenas de Pa).

Tempo de pré-bombagem

O tempo de pré-bombeamento é crucial, especialmente para unidades de vácuo com requisitos de bombeamento periódicos. As bombas de alto vácuo tradicionais têm uma pressão de trabalho inicial na ordem dos vários Pa, necessitando de uma pré-bomba da bomba de pré-estágio para esta pressão antes de a bomba principal poder arrancar. Este processo pode ser moroso, uma vez que a velocidade de bombagem diminui com a pressão.

Bombas de reforço molecular

As bombas de reforço moleculares oferecem uma solução combinando o desempenho de vácuo médio e alto. Têm uma elevada taxa de compressão e uma forte capacidade de bombagem na gama de vácuo médio, o que as torna adequadas para substituir as unidades tradicionais de várias fases. Estas bombas podem funcionar eficientemente na gama de 100-50 Pa, reduzindo significativamente a carga de pré-bombeamento e melhorando a eficiência global do sistema.

Simplificação das unidades de alto vácuo

As bombas de reforço moleculares podem simplificar as unidades de alto vácuo, eliminando a necessidade de bombas Roots. Para aplicações de alto vácuo em grande escala, o reforço da capacidade de pré-bombeamento da bomba de pré-estágio pode reduzir ainda mais o tempo de bombeamento. A bomba de pré-estágio também pode servir vários dispositivos, simplificando a configuração da unidade de vácuo.

Aplicações de vácuo médio

Em aplicações de vácuo médio que requerem pressões na ordem dos 10-1 Pa, é frequentemente necessária uma unidade de bomba Roots de três fases. No entanto, as bombas de reforço moleculares podem atingir a velocidade de bombagem total a 10-1 Pa, o que as torna um substituto viável para as bombas Roots de duas fases numa unidade de vácuo médio de três fases.

A configuração e a velocidade de bombagem dos sistemas de vácuo são fundamentais para atingir os níveis de vácuo desejados de forma eficiente. Ao compreender as limitações e capacidades das diferentes bombas de vácuo, tais como bombas de alto, médio e baixo vácuo, e ao incorporar soluções avançadas como bombas de reforço molecular, é possível otimizar o desempenho do sistema de vácuo e simplificar as suas configurações. Esta abordagem assegura que os sistemas de vácuo funcionam eficazmente em várias aplicações, desde processos industriais a investigação científica.