Já se interrogou sobre como o fluido de corte correto pode transformar o seu processo de maquinagem? Este artigo aborda os aspectos essenciais da seleção de fluidos de corte para maquinagem CNC, destacando o seu impacto na vida útil da ferramenta, na qualidade da superfície e na eficiência. Descubra dicas práticas e ideias para melhorar as suas operações de maquinagem e obter resultados superiores.

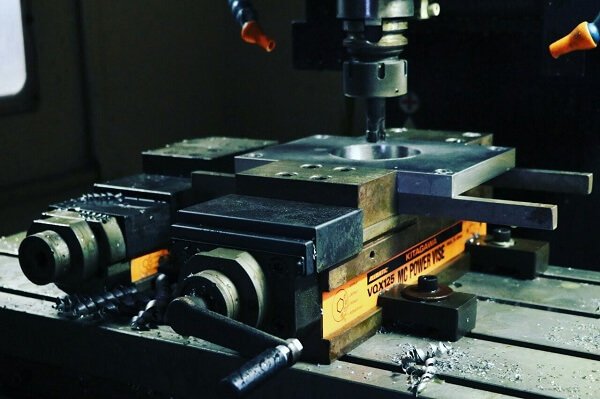

No corte mecânico, existem vários métodos utilizados quando se utilizam máquinas-ferramentas CNC, incluindo o torneamento, a fresagem, a perfuração e o mandrilamento. A quantidade de material removido é dividida em três categorias: maquinação em bruto, semi-acabamento e acabamento.

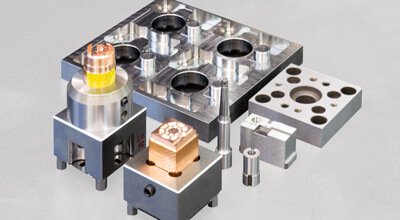

Os materiais das ferramentas de corte utilizados podem ser classificados em cinco tipos: aço rápido, liga dura, cerâmica, diamante e nitreto cúbico de boro.

As máquinas-ferramentas utilizadas podem ser divididas em quatro categorias: as que requerem fluidos de corte à base de óleo, as que não requerem, as ferramentas de produção de pequenos lotes de peças únicas e as linhas de produção em lotes ou automáticas (sistemas flexíveis de fabrico).

É importante notar que diferentes métodos de corte têm diferentes características de corte para o mesmo metal e podem resultar em diferentes níveis de dificuldade de processamento.

Por exemplo, ao utilizar Q235 Se o material utilizado for o aço-carbono, pode ser difícil maquinar roscas, garantindo o índice de qualidade de rugosidade da superfície desejado. O processo de acabamento é mais difícil do que o de desbaste.

Os processos de corte difíceis requerem frequentemente fluidos de corte de qualidade superior. A utilização correcta do fluido de corte pode garantir a qualidade do processamento, prolongar a vida útil da ferramenta e melhorar a eficiência do processamento.

Ao separar o desbaste e o acabamento numa Máquina CNC ou quando a peça de trabalho não está acabada numa única máquina, pode escolher o fluido de corte com base nas características de desbaste e acabamento.

Durante a maquinação em desbaste, uma grande profundidade de corte e avanço resultam numa resistência de corte e calor significativos. Isto provoca a deformação da peça de trabalho e o desgaste da ferramenta devido ao aumento da transferência de calor.

Deve ser utilizado um fluido de corte à base de água que arrefeça principalmente e tenha alguns efeitos de lubrificação, limpeza e prevenção da ferrugem, com um caudal elevado.

Na fresagem ou maquinagem de formas irregulares, margens irregulares e maquinagem intermitente, a velocidade de corte é menor e o impacto do choque e da vibração na ferramenta e na peça de trabalho é maior do que o calor de corte. O fluido de corte deve ter um efeito de lubrificação e arrefecimento equilibrado.

Se as condições o permitirem, pode utilizar orifícios internos de fornecimento de líquido na barra de perfuração interior, na faca de perfuração e ranhurar para o processamento de furos, ou utilizar a pressão e o fornecimento de pulverização para a maquinação em bruto de materiais difíceis de maquinar para obter melhores resultados.

Geralmente, as tolerâncias de maquinagem para peças de maquinagem em desbaste são grandes, e os requisitos de precisão para rugosidade da superfície não são elevados no processamento de materiais difíceis de maquinar e de metais não ferrosos.

Por conseguinte, as emulsões de pressão extrema à base de água podem ser utilizadas sem componentes químicos elevados no fluido de corte. Durante a fundição em bruto de ferro fundido e de metais não ferrosos frágeis, uma caraterística comum é a fragmentação das aparas durante o corte.

Leitura relacionada: Metais ferrosos versus metais não ferrosos

As limalhas finas tornam-se fluidas quando sofrem o impacto do fluido de corte, e a maior parte delas assenta quando o fluido de corte circula pelo depósito de fluido de corte.

No entanto, algumas limalhas fluem com o fluido de corte e acumulam-se em pequenas partes do tubo de transporte do fluido de corte, o que pode bloquear o bocal de arrefecimento e fazer com que as limalhas adiram às partes móveis da máquina-ferramenta, como o par de carris de guia.

Além disso, o fluido de corte reage quimicamente com certos componentes do ferro fundido, levando à deterioração do desempenho do fluido de corte.

Devido aos desafios associados aos fluidos de corte, estes são geralmente evitados. Se as condições o permitirem, pode ser utilizado um dispositivo de extração de poeiras para remover poeiras, aparas finas e algum calor para reduzir o seu impacto.

Se for necessário um fluido de corte, recomenda-se um fluido de corte à base de água, e é importante filtrar e purificar corretamente o fluido de corte para evitar a sua deterioração e uma diminuição da concentração.

Durante a maquinação em desbaste, a concentração do fluido de corte é tipicamente mais baixa do que durante o acabamento.

O acabamento pode ser classificado em acabamento a alta velocidade e acabamento a baixa velocidade com base na velocidade de corte.

Durante o acabamento a alta velocidade, a utilização de fluido de corte à base de óleo pode melhorar a qualidade da superfície da peça de trabalho e prolongar a vida útil da ferramenta. No entanto, o óleo mineral nele contido tem baixa viscosidade e ponto de inflamação, e produz frequentemente fumos de óleo, névoa de óleo e vapor de óleo que podem libertar componentes tóxicos, afectando o ambiente de produção e prejudicando a saúde física e mental do operador.

Por conseguinte, no acabamento a alta velocidade, é preferível utilizar um fluido de corte à base de água com uma emulsão ou microemulsão que contenha aditivos de extrema pressão, devendo a concentração ser superior à da maquinagem em bruto.

No acabamento a baixa velocidade, a temperatura de corte é baixa e estes problemas são menos prováveis de ocorrer.

Para manter a precisão da peça de trabalho, deve ser utilizado um fluido de corte à base de óleo.

Em comparação com o desbaste, a velocidade de corte durante o acabamento é maior. O calor de corte gerado pela deformação da apara é inferior ao calor de corte gerado pela fricção no flanco da ferramenta e a força de corte é menor.

Mesmo durante o corte a alta velocidade, a deformação térmica da peça de trabalho devido ao calor de corte não é tão pronunciada como durante a maquinação em bruto.

A principal razão para utilizar fluidos de corte em ferramentas de corte é reduzir o desgaste do flanco da ferramenta.

Durante o acabamento, a velocidade de corte relativa é elevada e a temperatura no momento em que a apara é removida da peça de trabalho é muito elevada.

Mesmo com a utilização de fluido de corte, se o fluido tiver fraca permeabilidade ou pressão insuficiente, não penetrará suficientemente na área de corte, o que fará com que a ferramenta seja altamente suscetível ao desgaste do flanco.

Mesmo que a ferramenta ainda possa ser utilizada, a qualidade da rugosidade da superfície da peça de trabalho não cumprirá os requisitos e a ferramenta terá de ser substituída.

Por conseguinte, durante o acabamento, é importante utilizar um fluido de corte com boa lubrificação e permeabilidade para prolongar a vida útil da ferramenta e garantir a precisão da maquinagem da peça e os requisitos de qualidade da rugosidade da superfície.

Para o acabamento a baixa velocidade de materiais ferrosos, pode ser utilizado um óleo de corte de extrema pressão ativo. Para o acabamento a baixa velocidade de metais não ferrosos, deve ser utilizado um óleo de corte de extrema pressão não reativo.

Para o acabamento a alta velocidade de metais não ferrosos, pode ser utilizada uma emulsão com aditivos inactivos de extrema pressão.

Na maquinação CNC, a maquinação de furos envolve principalmente a perfuração, alargamento, torneamento de furos internos num torno e perfuração numa máquina de perfuração.

Devido aos desafios de remoção de cavacos e dissipação de calor, a ferramenta (haste) tem pouca rigidez e a velocidade de corte para usinagem de furos é menor e mais difícil do que para usinagem de contorno externo.

A perfuração utiliza normalmente uma berbequim de torção, o que é considerado maquinagem em bruto.

A remoção de aparas é difícil durante perfuraçãoe é difícil dissipar o calor de corte, o que frequentemente provoca o amolecimento da lâmina e afecta a vida útil da broca e a eficiência do processamento.

A utilização de um fluido de corte com bom desempenho pode prolongar significativamente a vida útil da broca e aumentar significativamente a produtividade.

Normalmente, é utilizada uma emulsão de extrema pressão ou um fluido de corte sintético de extrema pressão. Este último tem baixa tensão superficial, boa permeabilidade e pode arrefecer rapidamente a broca, o que o torna muito eficaz para prolongar a vida útil da ferramenta e melhorar a eficiência do processamento.

Para materiais difíceis de cortar, como o aço inoxidável e ligas resistentes ao calor, podem ser utilizados óleos de corte de extrema pressão de baixa viscosidade.

Durante a perfuração, quer se trate de uma perfuração normal ou de um furo profundo, as más condições de dissipação de calor geram muito calor de corte. A direção de descarga da apara é oposta à direção de avanço da broca, e o fluido de corte tem de penetrar na broca para lubrificar, arrefecer e ajudar na remoção da apara.

O fluido de corte deve ter uma boa permeabilidade e o método de fornecimento de fluido, o caudal e a pressão também devem cumprir os requisitos.

Quando se trata de melhorar os indicadores de vida da broca, os fluidos de corte à base de óleo são geralmente melhores do que os fluidos de corte à base de água, e as microemulsões de extrema pressão em fluidos de corte à base de água são as melhores.

De todos os fluidos de corte, o óleo sulfurado ativo de baixa viscosidade em fluidos de corte à base de óleo tem o melhor desempenho global.

O alargamento é uma operação de acabamento de média a baixa velocidade, pelo que, ao alargar um orifício, devem ser considerados dois indicadores de qualidade, a precisão dimensional e a precisão da rugosidade da superfície do orifício alargado, bem como a vida útil do alargador e a precisão da fixação.

Em termos de controlo do índice do diâmetro dos poros, todos os fluidos de corte à base de óleo aumentam o diâmetro dos poros, com o óleo mineral a aumentar o diâmetro dos poros, o óleo de corte de extrema pressão a diminuí-lo e o óleo sulfurado e clorado ativo a diminuí-lo.

Os fluidos de corte à base de água reduzem o tamanho dos poros, sendo que as microemulsões e microemulsões de extrema pressão contendo enxofre minimizam o tamanho dos poros, sendo a emulsão centrada e o fluido de corte sintético o mais pequeno.

Por conseguinte, para controlar o tamanho do furo escareado, quando se utiliza um escareador novo, deve ser utilizado um fluido de corte à base de água para dificultar a expansão do furo. Quando o alargador está um pouco desgastado, pode ser utilizado um fluido de corte à base de óleo para expandir ligeiramente a abertura.

Em termos de redução da rugosidade da superfície do furo escareado, o fluido de corte à base de água é melhor do que o fluido de corte à base de óleo.

Entre os fluidos de corte à base de óleo, o óleo clorado sulfurado ativo tem o melhor efeito, seguido do óleo de extrema pressão contendo cloro, do óleo mineral misto e do óleo mineral puro, que são os piores.

Entre os fluidos de corte à base de água, as emulsões, microemulsões e microemulsões de extrema pressão contendo enxofre têm basicamente o mesmo efeito, e o fluido de corte sintético tem o pior efeito.

Em termos de controlo da vida útil do alargador, o óleo de corte de extrema pressão inativo e o óleo de corte anti-fricção no fluido de corte à base de óleo têm o melhor desempenho.

Entre os fluidos de corte à base de água, o fluido de corte sintético tem o pior efeito.

O torneamento de furos interiores e o mandrilamento, com exceção das ferramentas de mandrilamento flutuantes, são ambos operações de corte com um único gume.

As condições de dissipação de calor são piores do que nos círculos exteriores.

Quando se utiliza fluido de corte, tal como na perfuração e alargamento, o caudal e a pressão devem ser adequadamente aumentados.

O processamento de roscas é um tipo de processo de conformação.

Quando efectua as operações de roscagem e de fixação de roscas, insere-se na categoria de corte com várias arestas e a baixa velocidade.

Devido ao material de corte que envolve a aresta de corte, o binário de corte é significativo e a remoção de aparas é um desafio.

A falta de remoção adequada das aparas resulta na acumulação de calor, o que pode fazer com que as aparas fiquem congestionadas e vibrem, levando ao desgaste da ferramenta.

As condições de abertura de roscas são particularmente exigentes, uma vez que o espaço de remoção de aparas é estreito, dificultando a quebra e o escoamento das aparas. Isto resulta numa elevada força de corte e força de fricção, o que aumenta o risco de quebra da rosca.

Para mitigar estes problemas, é essencial utilizar um fluido de corte com um baixo coeficiente de fricção e uma boa permeabilidade. Isto reduzirá a resistência à fricção na ferramenta e prolongará a sua vida útil.

Ao cortar materiais metálicos ferrosos, recomenda-se geralmente a utilização de fluidos de corte à base de óleo que contenham elevados níveis de aditivos de enxofre e cloro, com baixa viscosidade e boa permeabilidade.

Quando se utiliza aço rápido para o torneamento a baixa velocidade de roscas, os critérios para a seleção de um fluido de corte são os mesmos que os utilizados para a abertura de roscas e para a roscagem de mangas.

Ao tornear roscas com ferramentas de metal duro, a velocidade de corte é elevada, a força de impacto é substancial, a temperatura de corte é elevada e a área da aresta de corte é pequena. Isto resulta numa elevada força de corte e o perfil da rosca tem de ser preciso para evitar problemas que afectem a qualidade da superfície da rosca, como a acumulação de aparas e espinhos de escamas.

Para manter a elevada vida útil da ferramenta, é crucial ter um fluido de corte que proporcione arrefecimento, lubrificação e penetração adequados.

Neste caso, é conveniente utilizar um fluido de corte à base de água que contenha aditivos de extrema pressão.

Para evitar danos provocados pelo aquecimento desigual da ferramenta, o corte a seco é frequentemente utilizado no corte com ferramentas de metal duro.

No entanto, para obter a máxima eficiência, uma poupança de custos abrangente e uma óptima qualidade de maquinação, é melhor utilizar fluido de corte quando se trabalha em Máquinas-ferramentas CNC.

Quando se utilizam ferramentas de metal duro para maquinagem, os fluidos de corte à base de água são normalmente utilizados quando a velocidade de corte é relativamente elevada. É importante manter um caudal elevado e monitorizar cuidadosamente o alinhamento do bocal com a posição de corte.

Para o corte a baixa velocidade com ferramentas de aço de alta velocidade, são normalmente utilizados fluidos de corte à base de óleo que proporcionam lubrificação.

A utilização de ferramentas de cerâmica, cermet, diamante e nitreto de boro cúbico é principalmente adequada para métodos de corte a alta velocidade, corte a seco e corte duro, e o fluido de corte nem sempre é necessário.

No entanto, para evitar temperaturas de corte excessivas, os fluidos de corte são frequentemente utilizados na maioria dos casos quando se utilizam estas ferramentas.

Devido à sua elevada velocidade de corte, recomenda-se a utilização de fluidos de corte à base de água quando se utilizam estas ferramentas.

A seleção do fluido de corte deve ter em conta múltiplos factores, tais como a máquina-ferramenta, a ferramenta de corte e o processo de maquinação. O tipo de fluido de corte, seja ele à base de óleo ou à base de água, é determinado de acordo com as limitações de segurança e de tratamento de fluidos residuais.

Se for dada prioridade à prevenção de incêndios e à segurança, devem ser considerados os fluidos de corte à base de água. Ao escolher fluidos à base de água, devem ser tidos em conta os problemas de emissão de resíduos e as empresas devem dispor de instalações de tratamento de resíduos. Para algumas operações, como a retificação, os fluidos de corte à base de água são normalmente a única escolha. Para os processos de maquinagem que utilizam ferramentas de carboneto, os fluidos de corte à base de óleo são normalmente preferidos.

Para as máquinas-ferramentas de alta velocidade que exigem a utilização de fluidos de corte à base de óleo, não é aconselhável mudar para fluidos à base de água, uma vez que isso pode afetar o desempenho da máquina. Depois de considerar estes factores, pode decidir-se o tipo de fluido de corte adequado. Uma vez determinado o tipo de fluido de corte primário, pode ser feita uma seleção secundária com base no método de maquinação, na precisão necessária, na rugosidade da superfície e noutros factores. Se o fluido de corte escolhido não corresponder às expectativas, deve ser reavaliado, a causa do problema identificada e corrigida, e deve ser tomada uma decisão final.

Com uma grande variedade de fluidos de corte disponíveis, uma seleção inadequada pode levar a resultados adversos. Os fluidos de corte à base de água devem ser seleccionados nas seguintes situações:

Os fluidos de corte à base de óleo devem ser considerados nas seguintes situações:

A utilização correcta dos fluidos de corte desempenha um papel crucial na melhoria da eficiência da maquinagem, na melhoria da qualidade da maquinagem, no aumento da vida útil da ferramenta e na redução dos custos globais durante o corte NC.

No entanto, os fluidos de corte podem representar riscos para a saúde do operador e contribuir para a poluição ambiental através da eliminação e descarga de fluidos residuais.

Para apoiar o fabrico ecológico, é importante que os operadores explorem métodos alternativos que minimizem ou eliminem a utilização de fluidos de corte.

A indústria e as organizações de investigação devem continuar a desenvolver fluidos de corte com melhor desempenho, credenciais ecológicas, versatilidade e preços acessíveis para satisfazer as necessidades dos utilizadores.

Os gestores de máquinas-ferramenta, os técnicos de processos e os operadores devem manter-se informados e promover ativamente a utilização de novos fluidos de corte, tecnologias de arrefecimento e de lubrificação amigas do ambiente na produção. Isto assegurará que são utilizados na prática os fluidos de corte e as tecnologias mais adequados.