Já alguma vez considerou o potencial de mudança de jogo da tecnologia de prensa servo no fabrico? Neste artigo, vamos explorar a forma como estas máquinas avançadas estão a revolucionar a indústria, oferecendo uma precisão, eficiência e versatilidade sem paralelo. Os nossos conhecimentos especializados irão revelar as principais vantagens das servo-prensas e como estas podem transformar o seu processo de produção. Prepare-se para descobrir o futuro da conformação de metais e elevar o seu fabrico a um novo patamar.

A indústria da estampagem assistiu a um avanço revolucionário com a introdução de prensas servo-accionadas, que resolvem as limitações inerentes às prensas mecânicas convencionais. Esta inovação utiliza servomotores de alta precisão como fontes de energia directas, resultando num controlo sem paralelo do movimento do cursor e do funcionamento geral da prensa.

As prensas servo oferecem uma multiplicidade de vantagens, incluindo:

Estas características posicionam as prensas servo como a tecnologia de estampagem de terceira geração e a atual referência na evolução da indústria.

A natureza programável dos servomotores permite capacidades avançadas de controlo do movimento, permitindo:

Este nível de controlo torna as prensas servo ideais para uma vasta gama de aplicações, incluindo:

A integração da tecnologia de acionamento de servomotores AC representa um foco significativo na investigação e desenvolvimento de equipamento avançado de forja. Esta tecnologia está a tornar-se rapidamente o novo padrão para prensas de alto desempenho a nível mundial, oferecendo:

À medida que indústrias como a aeroespacial, a automóvel, a ferroviária de alta velocidade, a engenharia naval, a energia nuclear, as energias renováveis e os sectores da defesa exigem componentes cada vez mais complexos e de elevado desempenho, a necessidade de equipamento de estampagem avançado continua a crescer. As prensas mecânicas tradicionais, com os seus comprimentos de curso fixos, controlo de pressão limitado e características de movimento deslizante inflexíveis, têm dificuldade em satisfazer estes requisitos em evolução.

As prensas servo respondem eficazmente a estes desafios, oferecendo:

Uma prensa servo é uma máquina de estampagem avançada que utiliza a tecnologia de servomotores para obter um controlo preciso da operação de prensagem. No seu núcleo, uma prensa servo incorpora um sistema de controlo de feedback que regula com precisão a deslocação mecânica e a aceleração ao longo do processo de estampagem.

Os principais componentes de uma prensa servo incluem:

O sistema servo permite um controlo sem precedentes sobre os parâmetros de desempenho da prensa:

Este nível de controlo oferece várias vantagens em relação às prensas mecânicas ou hidráulicas convencionais:

As prensas servo representam um avanço significativo na tecnologia de conformação de metais, permitindo que os fabricantes obtenham maior precisão, produtividade e otimização de processos nas suas operações de estampagem.

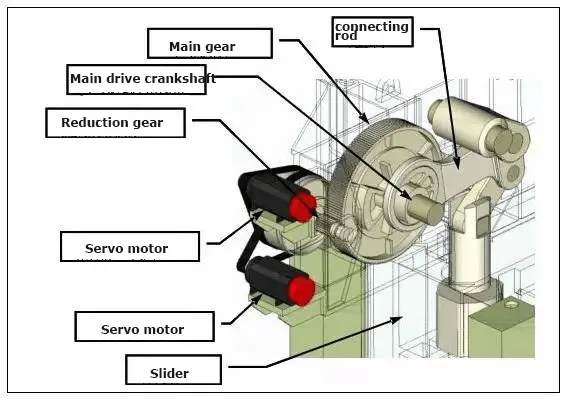

A estrutura de uma servo-prensa AC inclui três componentes principais: o sistema de acionamento principal, o atuador e o mecanismo auxiliar. O sistema de acionamento principal é responsável pela transferência de energia do servomotor para o atuador, utilizando vários modos de transmissão, tais como engrenagem, correia, parafuso ou sistemas hidráulicos.

O atuador, que acciona o movimento recíproco da corrediça para executar o processo de forjamento, emprega normalmente um mecanismo de corrediça de manivela ou um mecanismo de cunha de manivela. Este componente é crucial para traduzir o movimento de rotação do servomotor na força linear necessária para as operações de forjamento.

Para aumentar a fiabilidade e expandir as capacidades do processo, a prensa servo AC incorpora um mecanismo auxiliar. Este subsistema inclui componentes como cilindros de equilíbrio para contrabalançar o peso da corrediça, travões para paragens de emergência e posições de retenção, dispositivos de elevação para manutenção e mudanças de ferramentas e dispositivos de deteção de posição para controlo e monitorização precisos.

O sistema de acionamento principal das prensas servo pode ser classificado em dois tipos, com base no modo de acionamento do servomotor: acionamento direto e acionamento com um redutor. Os sistemas de acionamento direto utilizam servomotores de baixa velocidade e elevado binário diretamente acoplados ao atuador. Esta configuração oferece vantagens como uma estrutura simplificada, elevada eficiência de transmissão e funcionamento com baixo ruído. No entanto, a saída de binário limitada dos sistemas de acionamento direto restringe normalmente a sua aplicação a servo-prensas de pequena tonelagem, geralmente inferior a 300 toneladas.

Em contrapartida, a maioria das prensas servo comerciais utiliza um sistema de acionamento principal que inclui um mecanismo de desaceleração associado a um mecanismo de aumento de força. Esta abordagem permite a utilização de servomotores de alta velocidade e baixo binário para alimentar prensas de grande tonelagem, muitas vezes superiores a 1000 toneladas. Três estruturas de transmissão primárias são predominantes nesta configuração:

Estas estruturas amplificam eficazmente o binário do motor enquanto reduzem a velocidade, permitindo um controlo preciso de grandes forças. A capacidade de utilizar servomotores de alta velocidade com redutores não só permite maiores capacidades de prensagem, como também oferece uma melhor resposta dinâmica e eficiência energética. Esta filosofia de design representa a tendência atual no desenvolvimento de prensas servo, uma vez que combina os benefícios da tecnologia servo com os requisitos de força das operações industriais de forjamento e estampagem.

Quadro 1 Comparação dos parâmetros do projeto

| Projeto | Linha automática de robots | Linha automática de manipulador de braço único | Linha de alta velocidade de transmissão de braço duplo com barra transversal | Linha de produção de estação múltipla com cursor único | |

|---|---|---|---|---|---|

| Individual automatização de linhas custo | Cerca de 12 milhões de yuan | Cerca de 20 milhões de yuan | Cerca de 30 milhões de yuans | Cerca de 15 milhões de yuan | |

| Velocidade da linha / SPM | 5~10 | 6~12 | 10~15 | 12~25 | |

| Aplicabilidade da produção | Multi variedade e pequeno lote | Multi variedade, lote médio | Múltiplas variedades e grandes quantidades | Variedade, massa | |

| Flexibilidade de produção | elevado | normalmente | normalmente | baixo | |

| Estabilidade da produção | baixo | normalmente | elevado | ||

| Tempo de mudança de molde/min | 15 | 15 | 5 | 5 | |

| Requisitos para a imprensa | Modo de funcionamento | Tempo único | Tempo único | Simples, contínuo | continuidade |

| Espaçamento de imprensa / M | 6.5~8 | 6~9 | 4.5~7 | / | |

| Curso do cursor | Pequeno | mais | grande | grande | |

| Altura do molde | Pequeno | mais | grande | grande | |

Como se pode ver no quadro 1, o ritmo da linha de alta velocidade de transmissão de braço duplo com barra transversal situa-se entre 10 e 15 cursos por minuto (SPM). Utilizando uma prensa servo, o ritmo da linha de alta velocidade pode ser aumentado até um máximo de 18 SPM.

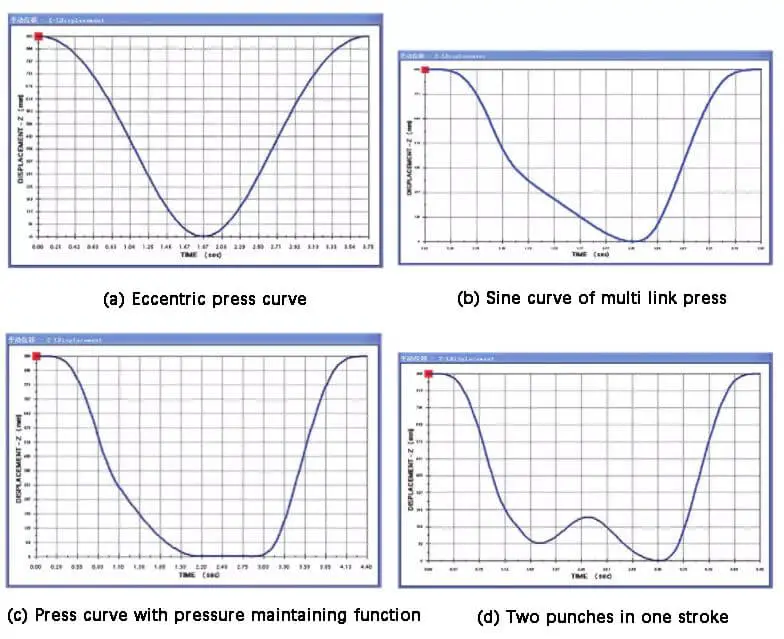

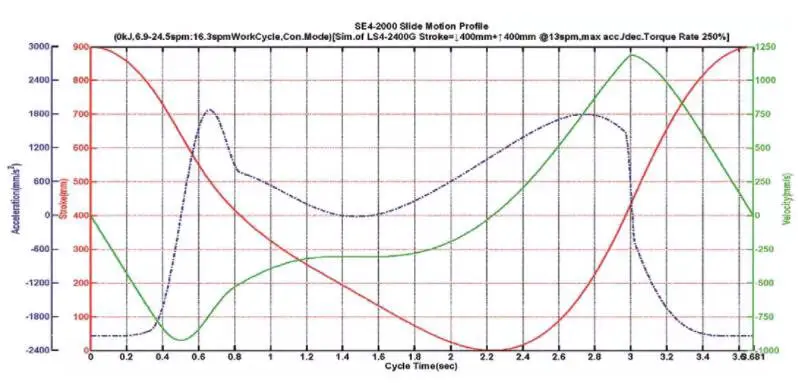

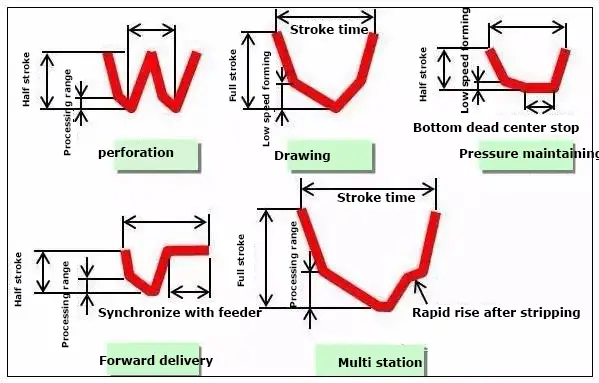

Tal como ilustrado na Figura 1, a prensa servo tem a capacidade de definir diferentes curvas consoante a situação específica.

Fig. 1 A prensa servo pode definir diferentes curvas

A figura 2 mostra o fluxo de energia durante as fases de aceleração e desaceleração.

Fig. 2 Direção do fluxo de corrente do servomotor durante o funcionamento

Conforme ilustrado na Figura 3, a baixa velocidade de estiragem reduz o impacto na matriz, levando a uma melhoria na vida útil da matriz e a uma redução no custo da matriz.

Fig. 3 Diagrama esquemático da velocidade de tração

A redução da dimensão do equipamento pode diminuir o investimento em instalações, infra-estruturas e outros equipamentos. Como mostrado na Figura 4, usando a prensa de quatro sequências como exemplo, uma prensa tradicional prensa mecânica A linha de produção de uma prensa multi-link e três prensas excêntricas requer um comprimento de fundação de aproximadamente 25 metros. Em comparação, uma linha de produção composta por quatro servo-prensas necessitaria apenas de um comprimento de fundação de aproximadamente 16 metros.

Fig. 4 Comparação entre a prensa mecânica tradicional e a prensa servo

O comprimento do curso pode ser ajustado para o mínimo necessário para a produção e a velocidade de formação adequada para o conteúdo de processamento pode ser mantida.

1) Modo de curso completo → A precisão do ponto morto inferior pode atingir ± 0,02 mm.

2) Modo de meio curso (modo de pêndulo) → A precisão do ponto morto inferior pode atingir ± 0,02 mm, melhorando o SPM.

3) Modo inverso → precisão do ponto morto inferior até ± 001mm.

O controlo de feedback em circuito fechado garante a precisão do ponto morto inferior, reduzindo a formação de rebarbas no produto e evitando a geração de produtos defeituosos.

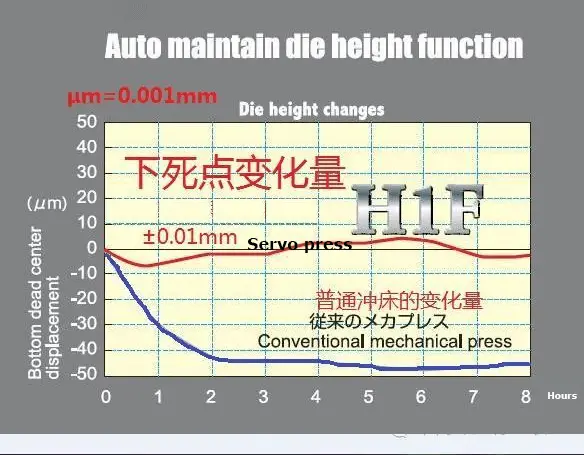

Função única de correção automática da altura da matriz:

A mudança de posição do seletor pode ser medida e corrigida para ±0,01mm do valor predefinido através da utilização de um grelha linear em cada curso, assegurando um elevado grau de precisão no ponto morto inferior.

Posição da régua de grelha linear ↓

O ponto morto inferior servo tem uma função de correção automática que assegura a precisão do ponto morto inferior em ±0,01mm mesmo após uma produção prolongada, garantindo assim um elevado rendimento dos produtos.

O modo de baixo ruído, que reduz a velocidade de contacto entre o cursor e o chapa metálicareduz significativamente o ruído em comparação com uma prensa mecânica tradicional.

Além disso, a matriz sofre uma vibração mínima, o que leva a uma vida útil mais longa.

Os utilizadores podem utilizar esta funcionalidade para criar um modo de movimento do cursor personalizado que seja adequado à sua tecnologia de processamento, melhorando assim a precisão e a estabilidade dos produtos.

Isto leva a um aumento da vida útil da matriz e da produtividade, bem como a um corte silencioso e à capacidade de processar uma gama mais vasta de materiais, incluindo ligas de magnésio.

A prensa servo pode ser utilizada para processos como corte, estiramento, estampagem e dobragem, e pode fornecer curvas de desempenho para diferentes materiais. A capacidade de fazer uma pausa no controlo deslizante, mantendo a pressão, melhora a qualidade da peça de trabalho formada.

Os componentes que consomem energia da prensa mecânica tradicional, como o volante e a embraiagem, foram eliminados, resultando em menos peças de acionamento e numa estrutura de transmissão mecânica simplificada.

A necessidade de óleo lubrificante é reduzida e o curso é controlável. O consumo reduzido do motor leva a uma diminuição significativa dos custos de funcionamento.

O servo-perfurador é utilizado principalmente em processos de produção, tais como desenho, corte, dobragem, forjamento a frio, estampagem e teste de matrizes.

Graças à sua utilização de Controlo PLCGraças à tecnologia digital e aos métodos de controlo de feedback, a servo-perfuradora oferece um controlo de precisão avançado. Isto inclui a capacidade de controlar a posição do cursor da prensa.

O sistema de monitorização e o controlo de compensação permitem controlar a posição do cursor com uma precisão de ±0,01mm. O modo de movimento pode ser programado, permitindo o controlo da velocidade e da trajetória do cursor.

Isto reduz a velocidade de estampagem, o ruído e a vibração, melhorando o ambiente de trabalho de estampagem e prolongando a vida útil da matriz.

Além disso, a força de saída do controlo deslizante pode ser controlada com uma precisão de ±1,6% da força de saída máxima. Isto permite a formação de grandes painéis utilizando aço e liga de alumínio placas na indústria automóvel.

Os materiais de difícil conformação, como a liga de magnésio, a liga de alumínio e a liga de titânio, podem ser mais facilmente conformados através da combinação de conceção da matriz e controlo do sistema periférico.

Estrutura servo de tipo alternado

Estrutura servo de acionamento direto da cambota

A Figura 5 mostra a prensa multi-estação Schuler com duplo servo acionamento inferior.

Fig. 5 Prensa de acionamento inferior de servo duplo Schuler

A prensa de acionamento inferior de servo duplo é alimentada por dois grupos separados de servomotores, um à esquerda e outro à direita. Estes motores accionam as quatro colunas de guia de cada lado, permitindo o movimento do bloco deslizante.

Os mecanismos de transmissão independentes nos lados esquerdo e direito permitem que a mesa tenha grandes dimensões em ambos os lados, tornando-a adequada para mesas grandes e prensas de alta tonelagem, como mostrado na Figura 6.

Fig. 6 Prensa multi-estações de servo duplo

A prensa de acionamento inferior de servo duplo utiliza o controlo preciso de dois grupos de servomotores para obter um movimento síncrono do cursor nos lados esquerdo e direito.

No caso de uma carga excêntrica no cursor, o paralelismo do cursor pode ser ajustado através de controlo elétrico, tornando-o mais flexível e adaptável às necessidades do utilizador.

Em comparação com as prensas normais, a prensa de acionamento inferior tem melhor resistência à carga excêntrica e curvas de precisão. Ao mesmo tempo que cumpre os requisitos de precisão, oferece uma melhor resistência a cargas excêntricas e uma área maior para aplicação de cargas excêntricas.

Ao avaliar as servo-prensas em relação às prensas hidráulicas e pneumáticas, é essencial considerar vários factores críticos, como o controlo, a flexibilidade, a velocidade, a eficiência energética e os requisitos de manutenção.

As prensas servo utilizam servomotores avançados e sistemas de acionamento que oferecem um controlo preciso da posição, velocidade e força. Incorporam um sistema de feedback em circuito fechado, assegurando uma elevada precisão e repetibilidade. Por exemplo, as prensas servo podem atingir uma precisão posicional de +/- 0,0005" e um controlo de força de +/- 0,5%, o que as torna muito adequadas para aplicações que exigem uma precisão rigorosa. Indústrias como o fabrico automóvel e a montagem de eletrónica utilizam frequentemente servo-prensas para garantir uma qualidade consistente em peças complexas.

As prensas hidráulicas, embora capazes de fornecer comprimentos de curso variáveis e energia de trabalho total a qualquer velocidade, dependem da pressão do fluido. Isto pode resultar numa precisão ligeiramente inferior devido à possibilidade de correcções amortecidas na força ou na velocidade. No entanto, com a ajuda de sensores e transdutores lineares, as prensas hidráulicas ainda podem manter um controlo preciso. Por exemplo, na indústria aeroespacial, as prensas hidráulicas são frequentemente utilizadas para formar peças grandes e complexas, em que as propriedades do material exigem a flexibilidade do controlo hidráulico.

As prensas pneumáticas fornecem geralmente um controlo menos preciso do movimento do êmbolo. Tipicamente, requerem que o êmbolo regresse à posição de subida total entre utilizações da força máxima especificada, o que limita a sua precisão e versatilidade em comparação com as prensas servo. São normalmente utilizadas em aplicações como a montagem e embalagem em pequena escala, onde a elevada precisão é menos crítica.

As prensas servo oferecem uma flexibilidade significativa com perfis de curso programáveis, movimento do carro e velocidade. Isto permite-lhes acomodar uma grande variedade de matrizes e tipos de peças, tornando-as particularmente úteis para aplicações que requerem geometrias de peças complexas e elevada precisão dimensional. Por exemplo, na indústria de dispositivos médicos, as prensas servo são utilizadas para fabricar componentes com designs complexos e tolerâncias apertadas.

As prensas hidráulicas são também versáteis, especialmente no desenho e conformação de peças complexas. Podem aplicar força total em qualquer ponto do curso, o que as torna ideais para aplicações de conformação profunda e peças que necessitam de uma paragem na parte inferior do curso. Indústrias como a maquinaria pesada e a construção naval beneficiam da versatilidade das prensas hidráulicas para a conformação de peças metálicas grandes e espessas.

As prensas pneumáticas, embora mais económicas e mais simples, são geralmente menos versáteis. São mais adequadas para tarefas mais ligeiras, como montagem, rebitagem, perfuração e marcação. Por exemplo, na indústria de bens de consumo, as prensas pneumáticas são frequentemente utilizadas para a montagem de pequenos componentes de plástico.

As prensas servo podem funcionar a velocidades mais rápidas do que as prensas hidráulicas, aproximando-se frequentemente das velocidades de produção das prensas mecânicas tradicionais. Podem atingir velocidades de deslizamento variáveis num único ciclo e manter taxas de produção elevadas, o que as torna adequadas para ambientes de fabrico de alta velocidade. Por exemplo, na indústria eletrónica, as prensas servo são utilizadas para produzir rapidamente grandes volumes de peças de precisão.

As prensas hidráulicas são geralmente mais lentas, com a sua velocidade limitada pela deslocação das válvulas hidráulicas, atingindo normalmente menos de 30 cursos por minuto (SPM). Apesar disso, são valiosas em aplicações em que a força e o controlo elevados são mais críticos do que a velocidade, como na conformação e forjamento de metais.

As prensas pneumáticas podem funcionar rapidamente, mas estão normalmente limitadas a aplicações mais ligeiras e podem não atingir as velocidades de produção das prensas servo-hidráulicas. São normalmente utilizadas em tarefas repetitivas que requerem tempos de ciclo rápidos mas pouca força, como a embalagem e a etiquetagem.

As prensas servo são altamente eficientes do ponto de vista energético, consumindo energia apenas a pedido. Isto resulta em poupanças de energia significativas, que normalmente variam entre 20-50%, em comparação com as prensas hidráulicas. Não necessitam de óleo, o que reduz os custos de manutenção e o impacto ambiental. Por exemplo, os fabricantes de automóveis relataram reduções substanciais no consumo de energia e nos custos ao mudar para prensas servo.

As prensas hidráulicas consomem significativamente mais energia, mesmo quando estão inactivas, devido ao funcionamento contínuo de bombas e motores. No entanto, as tecnologias energeticamente eficientes, como os variadores de frequência (VFDs), podem ajudar a mitigar este facto até certo ponto. As indústrias que requerem processos de conformação pesados, como o fabrico de aço, implementam frequentemente VFDs para melhorar a eficiência energética.

As prensas pneumáticas são geralmente mais eficientes em termos energéticos do que as prensas hidráulicas, mas podem não oferecer o mesmo nível de poupança de energia que as servo-prensas. São frequentemente utilizadas em aplicações onde o consumo de energia é menos preocupante, como em operações de fabrico de pequena escala.

As prensas servo têm requisitos de manutenção mais baixos devido à sua conceção eletromecânica, eliminando a necessidade de fluido hidráulico e reduzindo o risco de fugas dispendiosas e taxas de eliminação. Também fornecem feedback instantâneo para diagnóstico e manutenção. Isto torna-as particularmente atractivas para as indústrias de alta precisão, como a aeroespacial e a de fabrico de dispositivos médicos.

As prensas hidráulicas requerem uma manutenção regular, incluindo a monitorização da pressão do óleo, a eficiência e a realização de tarefas como a mudança de filtros e a verificação da limpeza do óleo. Isto pode levar a um tempo de inatividade significativo e a um aumento dos custos de manutenção. No entanto, são indispensáveis em indústrias que exigem uma força e flexibilidade elevadas, como a indústria automóvel e o fabrico de equipamento pesado.

As prensas pneumáticas são relativamente simples e têm custos de manutenção mais baixos em comparação com as prensas hidráulicas. No entanto, podem ainda exigir verificações e substituições ocasionais de componentes como linhas de ar e válvulas. São normalmente utilizadas em indústrias onde a simplicidade e a relação custo-eficácia são fundamentais, como em operações de montagem de pequena escala.

As prensas servo são geralmente mais seguras devido às temperaturas de funcionamento mais baixas e à ausência de fluido hidráulico, que pode causar a falha prematura de componentes e criar condições de trabalho inseguras se não for corretamente gerido. Isto torna-as adequadas para ambientes onde a segurança e a limpeza são fundamentais, como no fabrico de produtos farmacêuticos.

As prensas hidráulicas podem representar riscos de segurança devido às elevadas temperaturas de funcionamento e ao potencial de fugas ou rupturas de mangueiras de alta pressão. As indústrias que utilizam prensas hidráulicas têm de implementar protocolos de segurança rigorosos para mitigar estes riscos, particularmente em aplicações de alta força como o forjamento de metais.

As prensas pneumáticas são geralmente mais seguras do que as prensas hidráulicas, mas podem ainda ter alguns riscos associados aos sistemas de ar comprimido. São frequentemente utilizadas em ambientes em que a segurança e a simplicidade são prioritárias, como no fabrico ligeiro e nas linhas de montagem.

À medida que a concorrência na indústria transformadora se intensifica, há uma procura crescente de servo-prensas capazes de produzir produtos de alta precisão e qualidade com uma eficiência melhorada. Esta procura é impulsionada pelas vantagens únicas da servo-prensa, que se alinham de perto com a trajetória futura do desenvolvimento de máquinas de forjar.

As prensas servo oferecem uma multiplicidade de vantagens, incluindo:

A capacidade da prensa servo para ajustar dinamicamente o curso e a velocidade de conformação permite um controlo preciso do processo de conformação. Este controlo preciso assegura uma precisão excecional no ponto morto inferior, reduzindo significativamente a ocorrência de rebarbas no produto. Além disso, a redução da vibração da matriz resultante dos perfis de movimento optimizados aumenta a vida útil da matriz, reduzindo os custos das ferramentas e melhorando a eficácia global do equipamento (OEE).

A conceção inovadora das servo-prensas representa uma mudança de paradigma em relação às prensas mecânicas tradicionais. Ao eliminar componentes como o volante, a embraiagem e o travão, as servo-prensas não só reduzem os custos de funcionamento da máquina, como também minimizam os requisitos de manutenção e aumentam a fiabilidade. Esta simplificação da unidade de tração permite designs mais compactos e uma integração mais fácil em ambientes de fabrico inteligentes.

À medida que a Indústria 4.0 e as iniciativas de fabrico inteligente ganham ímpeto, as servo-prensas estão preparadas para desempenhar um papel cada vez mais crítico nos principais sectores de fabrico. A sua adaptabilidade e precisão tornam-nas particularmente valiosas em indústrias como:

Além disso, as capacidades de recolha e análise de dados inerentes aos sistemas de prensas servo estão em sintonia com a tendência para a manutenção preditiva e a otimização de processos em tempo real, reforçando ainda mais o seu apelo nos domínios do fabrico de precisão.

Primeiro, considere a precisão necessária da servo-prensa.

A exatidão refere-se à precisão com que a prensa atinge os pontos de ajuste de pressão e posição especificados. É influenciada por vários factores, incluindo a resolução do controlador, a sensibilidade do transdutor de pressão, a precisão do servomotor e o tempo de resposta global do sistema.

À medida que as tecnologias de controlo de servomotores e controladores amadureceram e se tornaram mais integradas, a repetibilidade das prensas servo melhorou significativamente. Este facto expandiu a sua aplicação em várias indústrias e processos.

Para aplicações que exijam elevada precisão, deve ser dada uma atenção especial à configuração da prensa. Os principais componentes a avaliar incluem:

Em segundo lugar, considerar a conceção estrutural da servo-prensa.

Os fabricantes oferecem várias estruturas de servo-prensas para se adaptarem a diferentes aplicações. As configurações mais comuns incluem:

A seleção da estrutura da prensa deve basear-se em factores como a dimensão da peça de trabalho, o acesso necessário, o espaço disponível e os requisitos do processo.

As prensas servo podem executar uma vasta gama de funções, incluindo:

Cada função pode exigir características ou capacidades estruturais específicas. Por exemplo, uma operação de estampagem profunda pode necessitar de uma prensa com um curso mais longo e uma maior capacidade de tonelagem em comparação com uma simples aplicação de estampagem.

Ao selecionar uma servo-prensa, é crucial analisar os requisitos específicos do seu produto e processo. Considere factores como:

Avaliando cuidadosamente estes factores e combinando-os com as opções de prensas servo disponíveis, pode assegurar um desempenho, eficiência e qualidade ideais nas suas operações de conformação de metal.

Seguem-se as respostas a algumas perguntas frequentes:

A principal vantagem da utilização de uma prensa servo em relação a uma prensa hidráulica é a sua precisão e controlo superiores. As prensas servo utilizam servomotores eléctricos que fornecem um sistema de feedback em circuito fechado, permitindo ajustes rápidos e altamente precisos da velocidade e da posição do cilindro da prensa. Esta precisão é crucial para aplicações que exigem tolerâncias apertadas e qualidade consistente. Além disso, as prensas servo são mais eficientes em termos energéticos, consumindo energia apenas durante o movimento, o que reduz os custos operacionais. Também oferecem taxas de produção mais rápidas, menores requisitos de manutenção devido ao menor número de peças móveis e maior flexibilidade com perfis programáveis de curso, velocidade e energia. Estas vantagens fazem das servo-prensas a escolha ideal para ambientes de fabrico modernos, onde a eficiência, a precisão e a versatilidade são fundamentais.

As prensas servo conseguem um controlo preciso das operações através da utilização de uma tecnologia avançada de servomotores, que é gerida por sofisticados sistemas de controlo eletrónico. Estes sistemas permitem a regulação precisa do movimento e da força da prensa, assegurando perfis de movimento altamente precisos e programáveis. O componente central, o servomotor, trabalha em conjunto com caixas de velocidades e actuadores lineares para fornecer a força de prensagem necessária. A monitorização e os ajustes em tempo real da força, da velocidade e da posição do cilindro são possíveis graças ao sistema de controlo, garantindo a consistência e a precisão ao longo de cada ciclo.

Além disso, as prensas servo estão equipadas com células de carga que fornecem feedback sobre a força exercida, permitindo um controlo preciso da força com elevada repetibilidade. Este mecanismo de feedback assegura que a prensa funciona dentro dos parâmetros desejados, mantendo a exatidão.

Outra caraterística fundamental é a capacidade de criar e executar perfis de movimento complexos, o que permite uma velocidade e força variáveis durante as operações. Esta flexibilidade é crucial para aplicações como a conformação de materiais e a estampagem profunda. As prensas servo também oferecem vários modos de controlo, incluindo o controlo da velocidade e da força, que podem ser adaptados às necessidades específicas da aplicação.

Os codificadores de alta resolução aumentam ainda mais a precisão, eliminando a necessidade de um ponto de referência durante a colocação em funcionamento após uma paragem de emergência, evitando assim a necessidade de manutenção e substituição da bateria. Isto assegura um funcionamento fiável e contínuo sem necessidade de recalibração frequente.

As prensas servo são também eficientes em termos energéticos, utilizando energia apenas quando necessário, o que as torna mais sustentáveis e económicas em comparação com as prensas hidráulicas tradicionais. A sua adaptabilidade permite-lhes ser facilmente reprogramadas e reconfiguradas para diferentes tarefas, reduzindo o tempo de inatividade e aumentando a produtividade.

Um software de aplicação abrangente e capacidades de integração aumentam ainda mais a precisão e a eficiência das prensas servo. Este software facilita a definição dos parâmetros do programa, a recolha de dados para controlo de qualidade e a integração perfeita nas linhas de montagem existentes.

As caraterísticas de manutenção preventiva, como a monitorização da temperatura e os avisos de sobrecarga do motor, juntamente com o apoio contínuo dos fabricantes, garantem a longevidade e o desempenho ótimo das servo-prensas. Estas tecnologias e caraterísticas combinadas permitem que as servo-prensas atinjam um controlo preciso, tornando-as ideais para aplicações de elevada precisão e repetibilidade no fabrico moderno.

Sim, as prensas servo podem lidar eficazmente com materiais de elevada resistência. Foram concebidas para gerir as exigências de energia e as tensões acrescidas que acompanham a conformação de aço avançado de alta resistência (AHSS) e outros materiais ultra-duros. As prensas servo oferecem um controlo preciso da velocidade do carro e dos tempos de espera, que podem ser programados para otimizar o processo de conformação, reduzir a fricção e prolongar a vida útil da matriz. A sua capacidade de gerir a energia e a força de forma eficiente, juntamente com sistemas de arrefecimento avançados para lidar com o calor, garante que podem manter o desempenho mesmo nas condições exigentes requeridas para materiais de elevada resistência. Além disso, a sua precisão e flexibilidade permitem a conformação exacta de geometrias complexas, tornando as servo-prensas uma escolha adequada para várias aplicações de fabrico que envolvem materiais de elevada resistência.

As prensas servo são amplamente utilizadas em vários processos de fabrico devido à sua precisão, programabilidade e flexibilidade. As aplicações típicas incluem a estampagem e a conformação de metais, onde são utilizadas para operações como corte, perfuração, dobragem e conformação, particularmente com materiais de elevada resistência nas indústrias automóvel e aeroespacial. Na montagem e união, as servo-prensas fornecem um controlo preciso da força e da posição para tarefas como a montagem de rolamentos e a inserção de vedantes. São também ideais para rebitagem e fixação, permitindo níveis de força e velocidades ajustáveis para garantir uma integridade fiável das juntas.

Nos processos de moldagem de materiais, como a estampagem profunda, a gravação em relevo e a extrusão, as prensas servo oferecem perfis de movimento programáveis e um controlo preciso da força, permitindo a criação de formas complexas com elevada precisão. São utilizadas na moldagem de plásticos e compósitos para garantir resultados consistentes e reduzir os tempos de ciclo. Além disso, as servo-prensas são utilizadas em testes e no controlo de qualidade para efetuar avaliações das propriedades dos materiais, garantindo a qualidade e a fiabilidade das peças fabricadas.

Na montagem de componentes electrónicos e microelectrónicos, as servo-prensas fornecem a aplicação de força precisa necessária para componentes delicados, acomodando várias técnicas de colagem. A indústria de fabrico de dispositivos médicos beneficia da elevada precisão e do controlo de força das servo-prensas para aplicações de elevada tolerância. Além disso, as servo-prensas são amplamente utilizadas nas indústrias aeroespacial e automóvel para a conformação, montagem, teste e fixação de chapas metálicas, cumprindo rigorosos requisitos de qualidade e desempenho. São também aplicadas numa vasta gama de processos de fabrico gerais, incluindo operações de corte, dobragem, cravação e união, em que o controlo da força da prensa e a precisão da posição são cruciais.

Ao escolher uma servo-prensa para a sua empresa, devem ser considerados vários factores-chave para garantir que a prensa selecionada satisfaz as suas necessidades específicas e os seus requisitos operacionais. Em primeiro lugar, avalie os requisitos de tonelagem e pressão. A prensa deve funcionar eficientemente dentro da sua gama para manter a precisão. O tamanho da mesa e as dimensões da mesa de trabalho devem acomodar os maiores moldes e peças de trabalho que planeia manusear, assegurando a instalação conveniente do molde e a carga/descarga das peças de trabalho. Avalie o curso e a abertura da luz do dia para garantir que são adequados à sua aplicação.

Considere o modo de instalação do molde, que normalmente envolve moldes fixos nas extremidades superior e inferior, com a extremidade superior a utilizar a cabeça de molde/placa de molde e a superfície inferior da mesa com instalação de ranhura em T. A exatidão e a precisão são cruciais; assegure-se de que as capacidades da prensa estão de acordo com os seus requisitos de produção. As prensas servo oferecem uma elevada exatidão devido a sistemas de acionamento avançados, transmissores de pressão e precisão do servomotor.

A programabilidade e a flexibilidade são vantagens significativas das servo-prensas, permitindo o controlo programável da posição, velocidade e pressão do carro, tornando-as ideais para tarefas complexas e variadas. A eficiência energética é outra vantagem, uma vez que as prensas servo consomem corrente apenas quando necessário, o que leva a poupanças de energia significativas em comparação com os sistemas pneumáticos ou hidráulicos.

Avaliar os tempos de ciclo e a produtividade, uma vez que as servo-prensas podem melhorar os tempos de ciclo ao funcionarem mais rapidamente durante as partes do ciclo que não são de trabalho, aumentando a produção de peças por minuto. Os requisitos de manutenção e de nível de competências também devem ser considerados, uma vez que as servo-prensas necessitam de conhecimentos técnicos mais elevados para a operação e manutenção.

Considere o investimento inicial e o custo total de propriedade, reconhecendo que, embora as prensas servo tenham um custo inicial mais elevado, oferecem benefícios a longo prazo, tais como tempos de preparação reduzidos, maior vida útil da ferramenta e maior produtividade. As tecnologias de medição e controlo, tais como LVDT ou codificadores, devem ser escolhidas com base na precisão e repetibilidade necessárias para a sua aplicação.

Finalmente, considere o tipo de módulos mecânicos e sistemas de acionamento, incluindo a montagem de servomotores e tipos de parafusos lineares, com base na manutenção, manuseamento de cargas e eficiência. Assegurar apoio e serviço adequados, especialmente se a estação de montagem for expedida internacionalmente, para manter o apoio técnico e a disponibilidade de peças de substituição.

Ao avaliar cuidadosamente estes factores, pode selecionar uma servo-prensa que se alinhe com os seus objectivos operacionais, capacidades técnicas e necessidades específicas.