Já alguma vez se perguntou como é que máquinas poderosas transformam metal bruto em peças precisas e utilizáveis? Este artigo revela os segredos da máquina de corte hidráulica, uma maravilha da engenharia. Saiba como corta chapas de aço com facilidade e descubra as principais características que fazem dela um elemento básico na metalurgia. Prepare-se para explorar o seu funcionamento, instalação e manutenção, garantindo que aproveita todo o seu potencial.

Este é um manual de operação completo para o máquina de corte de vigas oscilantesA máquina de corte hidráulica também é muito popular.

Pode consultar o Manual de operação de tesouras de guilhotina hidráulicas noutro post.

A máquina de corte hidráulica foi concebida para o corte de precisão de chapas de metal-aço, com uma capacidade nominal baseada numa resistência à tração da chapa de 450 N/mm² (65.000 psi). Este design robusto permite uma aplicação versátil em vários tipos de metal.

Para materiais com diferentes propriedades de resistência, a espessura máxima da chapa deve ser ajustada em conformidade para manter um desempenho de corte ótimo e a longevidade da máquina. Uma regra geral é diminuir a espessura máxima proporcionalmente à medida que a resistência do material aumenta.

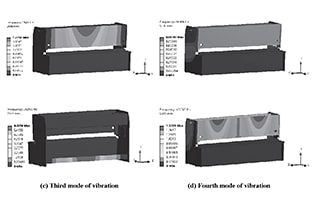

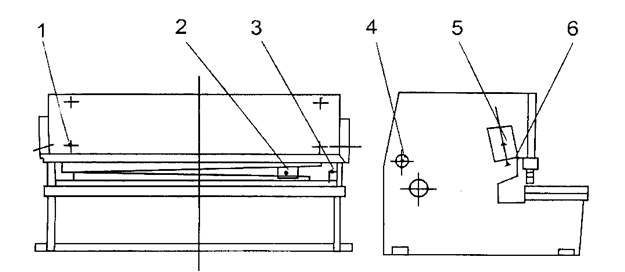

A estrutura central da máquina apresenta um design de chapa soldada, oferecendo um equilíbrio entre rigidez e otimização do peso. Esta construção assegura a facilidade de operação, um desempenho fiável e um melhor amortecimento das vibrações durante as operações de corte.

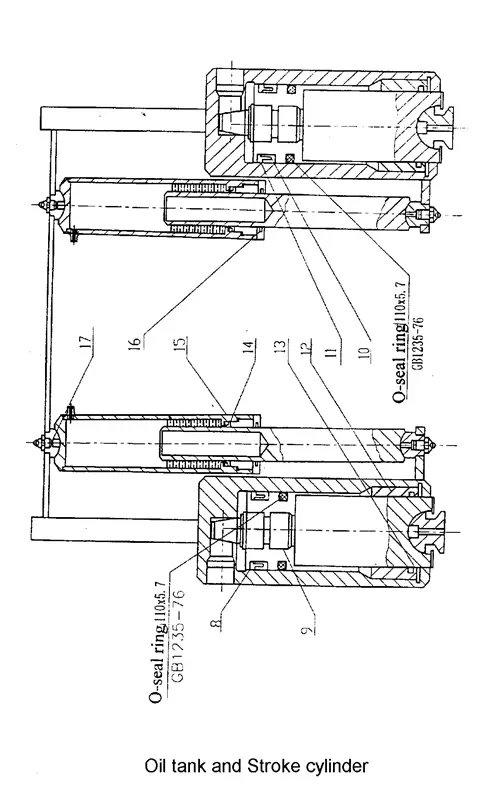

A ação de corte é alimentada por um sistema hidráulico de alta pressão, proporcionando uma força consistente ao longo do curso de corte. O mecanismo de retorno utiliza um acumulador de gás nitrogénio, que não só facilita a rápida retração da lâmina, como também serve de proteção contra condições de sobrecarga, absorvendo picos de pressão excessiva.

Para responder a diversas necessidades de produção, a máquina pode ser equipada com um sistema de visualização digital para monitorização de parâmetros em tempo real ou com um sistema de controlo numérico (NC) mais avançado para operação automatizada e controlo de precisão.

Um indicador de folga da lâmina está integrado no design, permitindo ajustes rápidos e precisos para acomodar diferentes espessuras de material e manter uma qualidade de corte óptima.

A máquina incorpora um dispositivo de alinhamento com iluminação integrada, melhorando a visibilidade e assegurando um posicionamento preciso do material. O curso de corte é ajustável, uma caraterística particularmente vantajosa no processamento de chapas estreitas, uma vez que optimiza o tempo de ciclo e a eficiência energética.

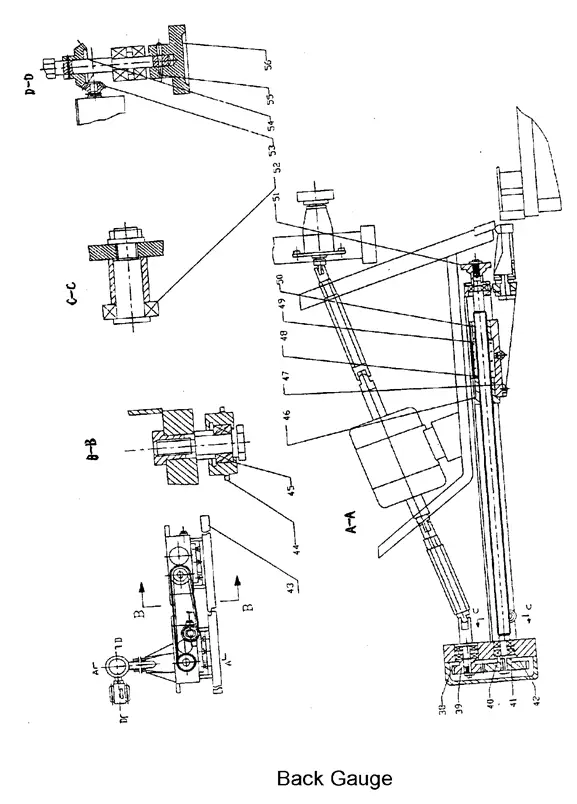

Os braços de apoio frontais e um sistema de calibre traseiro são caraterísticas de série. O calibre traseiro é ajustável mecanicamente, com a sua posição exibida numericamente ou controlada através de um sistema NC usando codificadores de alta resolução. O ajuste fino é efectuado através de um mecanismo de roda manual. Os braços de apoio frontais estão equipados com réguas de medição para referência adicional.

Para facilitar o manuseamento suave do material, a mesa de trabalho está equipada com esferas de apoio rolantes. Esta caraterística minimiza o arrastamento da chapa e reduz significativamente o atrito, permitindo uma manipulação mais fácil de peças de trabalho grandes ou pesadas.

A segurança é primordial na conceção da máquina, com um sistema de proteção abrangente instalado para proteger os operadores durante todas as fases de funcionamento, em conformidade com as normas de segurança internacionais para equipamento de corte de metais.

Placa soldada em aço de elevada rigidez com dois cilindros fixados no poste vertical esquerdo e direito.

Na mesa de trabalho está instalado um painel de corte para um ajuste cómodo do painel de corte inferior, assegurando que o espaço entre os painéis de corte superior e inferior está alinhado. Uma bola de alimentação também está instalada na mesa de trabalho para uma operação rápida e cómoda.

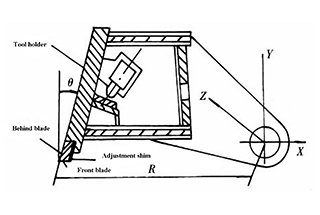

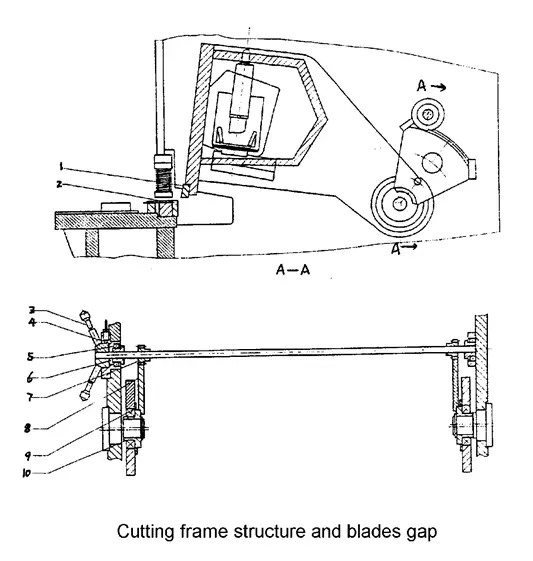

A placa soldada de alta rigidez é apoiada no casquilho excêntrico (9) e accionada pelos cilindros esquerdo e direito e pelo cilindro de curso para completar o processo de corte através da repetição pendular. (Ver Figura 1). A superfície vertical do suporte do corte superior é curvada para manter o alinhamento da folga entre o corte superior e o corte inferior.

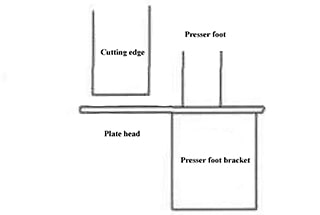

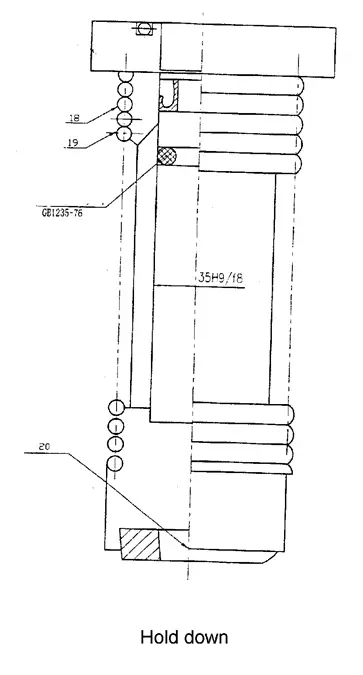

Consiste em cilindros de alimentação de pressão instalados na placa de suporte na frente da estrutura da máquina. O fluxo de óleo no cilindro de alimentação de pressão cria pressão que empurra para baixo contra a força de tração da mola de tensão (18), fixando firmemente a placa de pressão. Depois de terminado o corte, os cilindros são repostos pela força de tração da mola de tensão. A pressão aumenta com a espessura da placa. (Ver Fig. 3)

Medidor frontal:

A mesa de trabalho está equipada com um visor de válvulas na régua, permitindo que a barra móvel seja ajustada à válvula desejada. O corte de chapas de aço finas pode ser efectuado convenientemente no calibre frontal. O calibre traseiro (ver figura 5) está fixo na placa de corte ascendente e move-se para cima e para baixo com ela.

A regulação do calibre traseiro é efectuada por um motor de 0,55Kw, que reduz o binário através de uma engrenagem e acciona a haste de controlo. Ao premir o botão "+" ou "-", o manómetro pode ser ajustado para a frente ou para trás. Caso não seja possível obter a válvula pretendida através da regulação mecânica, o volante (50) pode ser rodado para obter a válvula pretendida, tornando a regulação do manómetro cómoda e fiável.

A gama normal do calibre do dorso é de 20-750 mm. Se o comprimento da placa de corte for superior à distância máxima do calibre traseiro, o calibre traseiro (43) pode ser removido para a sua posição mínima e a placa pode ser levantada utilizando a superfície inclinada da estrutura de suporte (47), permitindo o corte de qualquer comprimento de placa. (Ver a Fig. 4)

Todas as máquinas que saem da fábrica são embaladas com um braço de esquadria e um painel de pés preso ao resguardo de mão. As ferramentas de trabalho e um manual de instruções são embalados numa caixa.

Todas as superfícies expostas da máquina são revestidas com um inibidor de ferrugem, que pode ser facilmente removido com querosene ou um solvente.

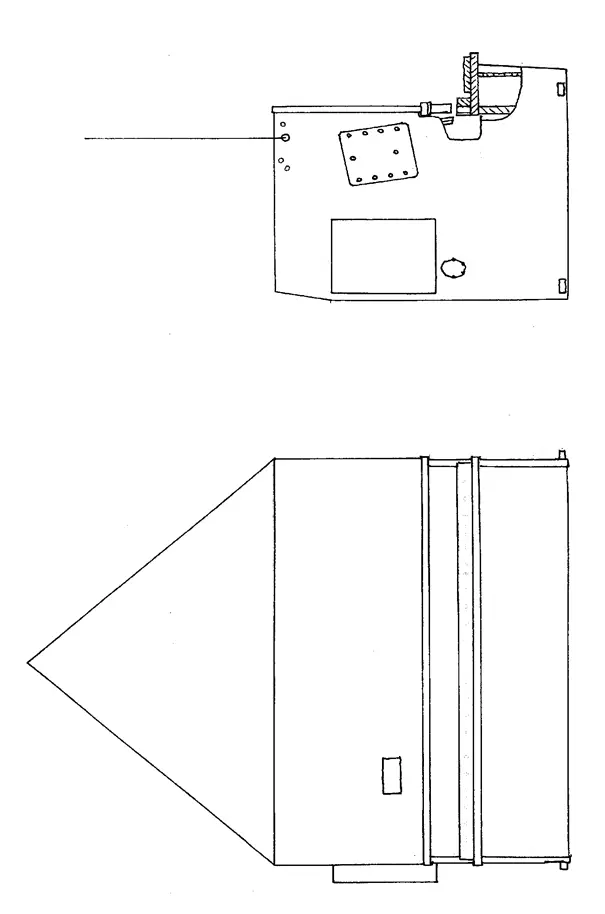

Utilize apenas cabos de aço aprovados e seguros para elevar esta máquina a partir dos dois pontos de elevação situados em ambos os lados da máquina. (Consulte a Figura 5)

Todas as nossas tesouras foram concebidas para serem instaladas numa fundação. Para mais pormenores, consulte o desenho da fundação em anexo.

Este sistema hidráulico máquina de corte deve ser devidamente nivelado para um desempenho de corte ótimo. Isto pode ser conseguido através da utilização de um calibre de nivelamento de alta qualidade na área de fixação da placa.

Antes de nivelar, certifique-se de que tem cinco placas de base (com uma dimensão mínima de 150 x 150 x 9 mm) colocadas por baixo dos pés da máquina para evitar que os parafusos de nivelamento penetrem no chão de betão.

Quando a máquina estiver nivelada, fixe a sua posição preenchendo o espaço por baixo e à volta dos pés com uma mistura de cimento.

Certifique-se de que a fonte de alimentação local é compatível com esta máquina de corte hidráulica antes de ligar qualquer corrente eléctrica.

Ligue o cabo de alimentação ao lado inferior esquerdo do painel elétrico. Algumas máquinas podem necessitar de um fio neutro.

Aqui estão os desenhos:

4.1 Os passos seguintes devem ser executados por pessoal especializado e são da responsabilidade do proprietário.

4.2 Todos os botões de operação estão fixos no painel de controlo frontal, com exceção do interrutor de pé SF. Os símbolos de cada função são apresentados por cima dos botões.

As etapas de funcionamento do sistema de visualização digital são as seguintes:

A limpeza do óleo hidráulico no sistema hidráulico é da maior importância. A limpeza do depósito de óleo é crucial.

Para substituir o óleo hidráulico, é necessário retirar a tampa do depósito de óleo. Limpar o fundo do depósito com uma toalha (não utilizar fio de algodão) e, em seguida, lavar com gasolina ou querosene de limpeza.

Devido às limitações da cobertura do reservatório, o braço pode não chegar ao fim do reservatório. Nesses casos, enrole a toalha à volta de um bambu ou de um pau para limpar cada canto.

Para retirar o óleo sujo, solte o bujão de fuga ou a válvula do travão.

Utilizar um pano de limpeza para secar cuidadosamente os lados e o fundo do reservatório até ficarem limpos.

Se necessário, passe um pano na costura de soldadura ou nas áreas difíceis de limpar para remover qualquer sujidade e, em seguida, volte a colocar a cobertura.

O grau de viscosidade do óleo hidráulico corresponde à sua viscosidade média a 40°C. Se o sistema hidráulico funcionar a uma pressão e temperatura mais elevadas e a uma velocidade mais lenta, deve ser escolhido um grau de viscosidade mais elevado.

Recomenda-se a utilização de um óleo hidráulico anti-desgaste com uma classificação ISO VG46# (viscosidade média de 46 mm2/s a 40°C). Se a máquina funcionar durante muito tempo a temperaturas inferiores a 5°C, recomenda-se a utilização de um óleo hidráulico com a classificação ISO VG32#.

A utilização da máquina a temperaturas muito baixas (inferiores a -5°C) não é recomendada, mas se for necessário, a máquina deve ser deixada ao ralenti durante algum tempo. Se necessário, pode ser instalado um aquecedor de óleo no circuito.

Em condições normais de funcionamento, a temperatura do óleo não deve exceder 70°C. Se necessário, um arrefecedor de óleo pode ser instalado.

O óleo utilizado deve estar limpo. Aperte a porca do filtro de ar e encha-o através do filtro de ar.

Se utilizar um equipamento de enchimento com um filtro, pode abrir a tampa do reservatório de óleo e enchê-lo diretamente.

Observar o manómetro de óleo, quando o cilindro pára no Ponto Morto Superior, o óleo hidráulico deve encher 80-90% dos espaços intermédios.

Ligar a máquina e deixá-la em marcha lenta primeiro, depois operá-la no curso máximo para expulsar quaisquer bolhas de ar no circuito hidráulico.

Desenho esquemático hidráulico

A regra de funcionamento do sistema hidráulico é a seguinte

A estrutura de corte desce:

Quando a válvula de descarga magnética 3 é activada, a bomba 2 extrai o óleo hidráulico, que flui através da válvula de descarga magnética 3 e entra nos retentores e na área superior do cilindro de óleo principal. O pistão de retenção desce para pressionar a placa metálica contra a força da mola e a pressão do óleo começa a aumentar.

Quando a pressão atinge a pressão do gás nitrogénio no cilindro de curso, a estrutura de corte desce para cortar.

A estrutura de corte volta para cima:

Quando a estrutura de corte atinge o ponto morto inferior, o ferro magnético YV1 da válvula de descarga magnética 3 perde potência devido a um interrutor de limite, e a estrutura de corte move-se para cima devido à pressão da botija de gás nitrogénio.

Ao mesmo tempo, o óleo na área superior do cilindro principal flui de volta para o tanque de óleo através da válvula de descarga magnética.

O pistão de retenção também se move para cima devido à força da mola, e o óleo retorna ao tanque de óleo através da válvula de descarga magnética 3.

Quando a estrutura de corte atinge o ponto morto superior, está concluído um ciclo de corte.

| Botão Iniciar | Para pôr o motor principal em funcionamento e o circuito de controlo. |

|---|---|

| Botão de paragem | Para parar o funcionamento do motor principal e o circuito de controlo. |

| Interruptor de seleção do modo Auto/Man | Selecionar o modo de trabalho |

| No modo Auto | -Um passo no interrutor de pé, o quadro de corte continua a cortar. |

| -Pode comandar o corte apenas por pedal. | |

| No modo Manual | -Um passo no interrutor de pé, o quadro de corte só efectua um corte. |

| -Ajustar o curso de corte, rodando o botão rotativo no painel. | |

| Pedal | Prima para comandar a descida da lâmina de corte e liberte-a para fazer subir o suporte da lâmina superior no modo AUTO. |

| Luz de iluminação | Luz de trabalho para iluminar a zona da lâmina de corte, funcionando com alimentação eléctrica monofásica a 220V, 50Hz. |

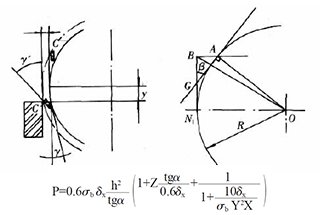

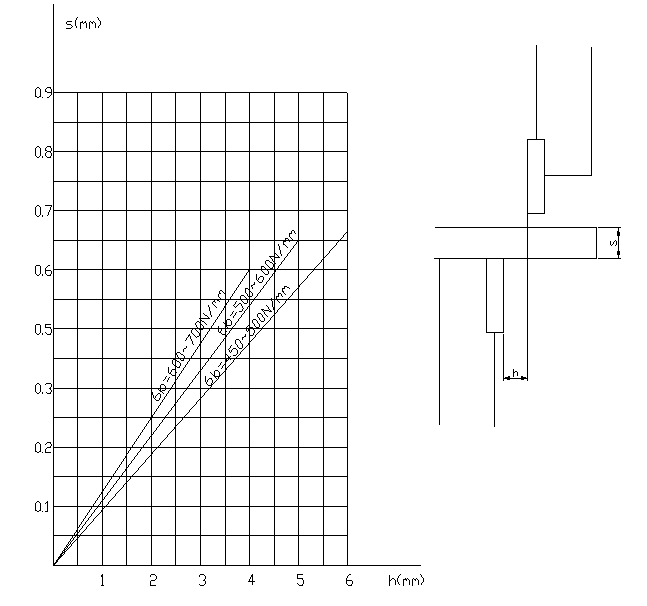

A folga da lâmina é crucial tanto para a qualidade do corte como para a vida útil das lâminas. Por favor, ajuste de acordo com a tabela de ajuste de folga abaixo.

Para ajustar a folga (ver Figura 2), é necessário desapertar o parafuso de aperto (4), depois rodar o volante (3) para o valor pretendido, que deve ser calculado com base na espessura da placa, e finalmente apertar o parafuso (4).

Existe uma válvula de esfera (localizada no lado direito da máquina, fora do cilindro) que é utilizada para medir a folga entre as lâminas superior e inferior.

Para mais pormenores: no modo manual, quando a estrutura de corte atinge o ponto morto inferior, fechar rapidamente o circuito de óleo, fazendo com que a estrutura de corte permaneça no ponto morto inferior. Em seguida, ligar lentamente a válvula de esfera, fazendo com que a estrutura de corte se mova para cima, passo a passo, ao longo de todo o curso. Isto permitir-lhe-á medir o valor da folga entre as lâminas.

7.2.1 Preparação da máquina

(1) Retirar o braço de esquadria e o pedal da zona do resguardo de mão. Fixar o braço de esquadria no lado esquerdo da mesa da máquina com parafusos e nos dois orifícios laterais. O braço deve ficar próximo do quadro elétrico.

(2) Limpar os componentes de qualquer óleo sujo, tendo o cuidado de assegurar que a válvula de esfera está na posição aberta.

(3) Lubrificar todas as zonas necessárias.

(4) Encher o depósito de óleo com 200L de óleo hidráulico HL46 para cada máquina do modelo de 12 mm.

(5) Ligar a linha de terra, ligar a alimentação e verificar o funcionamento de todos os componentes eléctricos.

7.2.2 Arranque da máquina

(1) Premir o botão "START" e soltar.

(2) O indicador luminoso "motor ligado" deve acender-se.

(3) Mudar o seletor de modo de "MAN" para "AUTO".

(4) Pisar o interrutor de pé, fazendo com que a estrutura de corte desça e efectue um corte.

(5) Se a estrutura de corte não descer, é provável que o motor esteja a funcionar na direção errada. Desligar a alimentação e inverter um dos dois fios de fase para reiniciar o motor.

(6) O porta-lâminas superior sobe e pára quando atinge o interrutor de fim de curso.

7.2.3 Medidor de dorso motorizado

(1) O ecrã do calibre traseiro motorizado deve ser ajustado com precisão na fábrica e deve corresponder à distância entre a barra do calibre traseiro e a aresta de corte.

(2) Premir o botão "+" para deslocar a barra de medição para trás. A leitura aumentará e parará quando atingir o interrutor de limite de curso máximo L/S 3.

(3) Premir o botão "-" para trazer a barra do indicador de trás para a frente. A leitura diminui e pára quando atinge o interrutor de limite de curso mínimo L/S 4.

(4) O paralelismo do gabarito traseiro deve ser ajustado na fábrica, mas pode ser calibrado conforme necessário.

(5) Deslocar a barra de medição traseira para trás para remover o revestimento anti-ferrugem antes de cortar.

Nota:

(1) A tabela de pressão deve estar ligada durante o corte e a pressão deve ser verificada se parecer incorrecta. Pode ser necessário ajustar a válvula de descarga.

(2) Se, durante o funcionamento, ocorrer um ruído anormal ou um sobreaquecimento do depósito de óleo, a máquina deve ser imediatamente parada. A temperatura do depósito de óleo não deve ultrapassar os 60°C.

A avaria e a resolução do sistema hidráulico

| Falha | Causa | Resolver |

|---|---|---|

| O sistema hidráulico não tem pressão e a estrutura de corte não actua | 1. A ficha da válvula de permuta magnética tem uma má ligação. | 1. Inspecionar a ficha. |

| 2. O núcleo da válvula está encravado devido a resíduos ou a tornar-se rude. Todos os orifícios da válvula de aceleração da válvula de coincidência não podem fluir. | 2. Desmontar a válvula e limpar. | |

| 1. o quadro de corte regressa lentamente ou não pode subir no ponto morto | A pressão do gás nitrogénio não é suficiente. | Fornecer azoto gasoso para aumentar a pressão |

| 2. A ação do quadro de corte e dos dispositivos de retenção não é harmoniosa |

Esta máquina utiliza óleo hidráulico de grau 46, que só deve ser reabastecido ou substituído por óleo do mesmo grau, por exemplo:

O óleo hidráulico desta máquina deve ser mudado após as primeiras 1500 horas de trabalho e completamente drenado do depósito de óleo para remover quaisquer impurezas que possam ter entrado durante a montagem. O filtro de óleo também deve ser mudado e substituído por um filtro de óleo do mesmo tipo. Posteriormente, as mudanças de óleo devem ser efectuadas a cada 5000 horas de trabalho.

Além disso, todos os pontos dos bicos de lubrificação devem ser lubrificados de duas em duas semanas, os quais estão localizados no conjunto do medidor traseiro.

| Não. | nome | fluxo | Tempo interno (h) | Tipo e marca |

|---|---|---|---|---|

| 1 | Um ponto superior e um ponto inferior em cada cilindro de retorno. | Pequeno | 16 | Óleo de lubrificação Ca ZG-3 GB491-65 Óleo mecânico N46GB443-84B |

| 2 | Um ponto à esquerda e um ponto à direita da porca de deslizamento do batente traseiro | Médio | 8 | |

| 3 | Dois fulcros para a oscilação da armação superior da faca, um à esquerda e outro à direita | Pequeno | 24 | |

| 4 | Um à esquerda e o outro à direita da manga do veio de folga | Pequeno | 48 | |

| 5 | Cada ponto da haste do pistão dos cilindros esquerdo e direito | Médio | 8 | 4# carbono-lítio Q/SY1000-65 |

| 6 | Cada um no bloco de enchimento do cilindro esquerdo e direito | Médio | 8 |

Nota:

Tanto a parte superior como a inferior lâminas de corte são idênticos e intercambiáveis. Para fazer descer o quadro de corte até ao ponto morto inferior, utilizar a válvula de esfera e desligar a máquina.

Primeiro, retire a lâmina inferior e depois a lâmina superior. Desaperte todos os pequenos parafusos de fixação no suporte da lâmina superior.

Limpe as lâminas e o alojamento/assento da lâmina. Fixe primeiro a lâmina superior e depois a lâmina inferior. Se necessário, aperte os pequenos parafusos de ajuste no suporte da lâmina superior para fechar a folga da lâmina. Não se esqueça de verificar a folga mínima e de ajustar os pequenos parafusos de ajuste para fechar as lâminas, conforme necessário.

CUIDADO: Contrate sempre pessoal qualificado e experiente para efetuar este trabalho, pois podem ocorrer danos nas lâminas de corte/máquina ou ferimentos pessoais.

A lâmina da tesoura tem uma forma retangular e a lâmina superior tem dois gumes de corte, enquanto a lâmina inferior tem quatro gumes de corte. Só é necessário retificar a lâmina depois de todos os dois ou quatro gumes terem sido utilizados.

Ao retificar, lembre-se de retificar apenas a espessura, não a altura da lâmina. A perda de espessura de desbaste das lâminas de cisalhamento pode resultar na necessidade de fechar o suporte superior da lâmina, ajustando o parafuso no parafuso de tensão (junto à alavanca de folga rápida da lâmina).

(Desenhos de ferramentas Ver os desenhos em anexo)

Nota!

Esta secção aplica-se apenas a máquinas com requisitos especiais e não deve ser consultada para outras máquinas.

Para garantir a segurança das pessoas e do equipamento, concebemos equipamento de segurança. O operador não deve modificar, remover ou desligar o equipamento de segurança.

10.1 Feixe de luz/feixe de laser

Existe um feixe de luz ou laser (consoante o pedido do cliente). Se o operador bloquear a cortina de luz, o módulo de segurança será ativado e o cilindro não poderá mover-se para baixo para evitar ferimentos no operador.

10.2 Grelha de segurança

Existe uma grelha de segurança localizada na parte lateral e traseira da máquina para manter o operador afastado de áreas perigosas. A grelha de segurança está ligada ao sistema elétrico através de um interrutor de segurança. Se a grelha de segurança for aberta, o sistema elétrico arrancará e a máquina não poderá funcionar.

10.3 Paragem de emergência

Existe um botão de paragem de emergência situado na estação de controlo do punho e na estação de controlo de suspensão. Em caso de erro de funcionamento ou de acidente, ao premir o botão de paragem de emergência, a máquina pára todas as acções.

10.4 Sistema hidráulico

Para evitar a queda perigosa do cilindro, o sistema tem uma válvula de elevação de segurança. Os núcleos da válvula de troca e da válvula de elevação de segurança têm um sinal de controlo. Se o núcleo da válvula for anormal, o sinal de verificação interrompe o sistema elétrico para evitar lesões por queda. Se os núcleos da válvula de troca e da válvula de elevação de segurança não puderem ser repostos, a válvula deve ser verificada.

10.5 Resolução de problemas

O funcionamento normal é seguro. Se ocorrerem acidentes estranhos, ou durante a manutenção ou reparação da máquina, bloqueie a grelha de segurança, prima o botão de paragem de emergência no interior dos montantes e procure ajuda. Se as suas mãos ou outras partes do corpo ficarem presas pelo punção ou pela folha, prima o botão de emergência, verifique o estado e volte a ligar a máquina. Mudar o modo de funcionamento para a posição "polegadas" e, em seguida, premir o botão de retorno do punho, e o êmbolo voltará, permitindo-lhe retirar as peças presas.