Já alguma vez se perguntou como é que os intrincados designs metálicos dos automóveis e aviões ganham vida? Este artigo explora o fascinante mundo das técnicas de dobragem e ranhura de chapas metálicas, revelando como estes processos moldam as peças metálicas complexas, suaves e precisas que vemos todos os dias. Prepare-se para descobrir os segredos por detrás de curvas perfeitas e de trabalhos em metal impressionantes!

O fabrico de chapas metálicas é um aspeto essencial do processamento mecânico, particularmente em indústrias como a aviação, os electrodomésticos, os automóveis, os elevadores e outras. As peças de chapa metálica são amplamente utilizadas nestas indústrias.

A dobragem é um dos processos mais importantes no fabrico de chapas metálicas e é considerada um processo de conformação simples.

A qualidade do processo de dobragem afecta significativamente o tamanho e o aspeto do produto final.

Por conseguinte, garantir as dimensões e os ângulos de formação da peça de trabalho durante o processo de quinagem é uma área crucial de investigação em tecnologia de dobragem.

À medida que a economia se desenvolve e o nível de vida das pessoas melhora, as suas actividades sensoriais tornam-se mais elevadas.

Quanto mais complexa for a forma das decorações em chapa metálica, mais reflecte o nível de competência do designer e o estilo da moda, atraindo assim a atenção da maioria dos clientes.

Além disso, a peça de trabalho tem de cumprir requisitos técnicos, tais como ter um raio de arco circular mínimo na aresta de dobragem, não ter marcas de dobragem na superfície e não ter reentrâncias na superfície decorativa.

A máquina de prensagem tradicional não conseguiu cumprir os requisitos técnicos específicos, o que levou ao aparecimento da tecnologia de dobragem por ranhuras em chapa metálica.

Este artigo centra-se nas características da técnica de ranhurar, nos métodos de ranhurar chapas metálicas e nas formas de garantir a precisão do tamanho e do ângulo durante o processo de ranhurar. processo de dobragem.

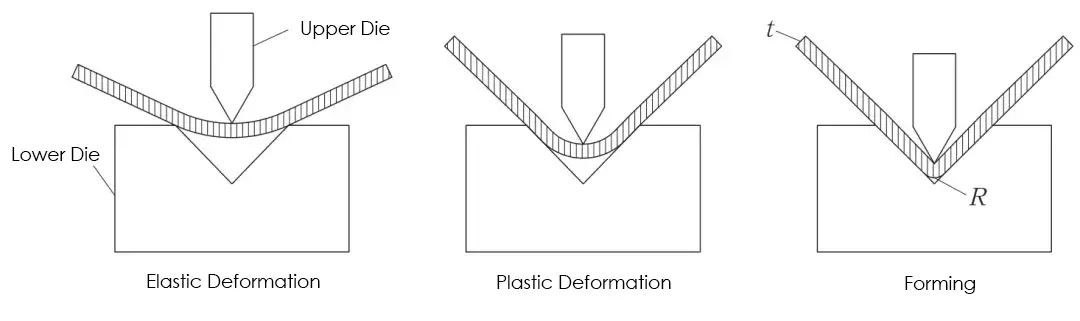

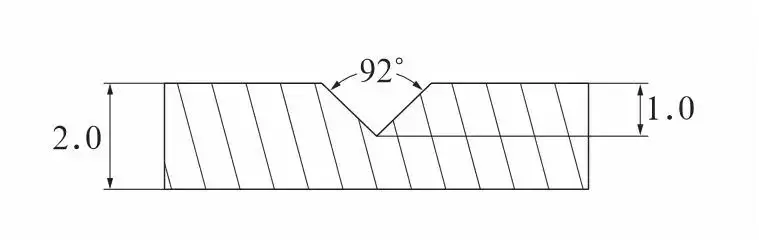

Fig.1 Processo de formação de dobras

O método tradicional de dobragem no fabrico de chapas metálicas envolve a utilização da pressão das matrizes superior e inferior de uma máquina de prensagem.

A chapa metálica é dobrada através da abertura do matriz inferior e o bordo superior da matriz superior.

A placa metálica sofre uma transformação de deformação elástica em deformação plástica.

O ângulo de flexão é determinado pela profundidade da matriz superior na matriz inferior, e a raio de curvatura (R) deve ser maior ou igual à espessura da placa (t), como mostra a Figura 1.

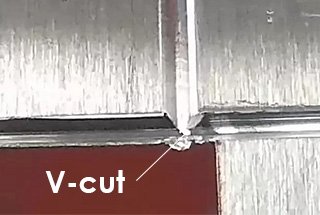

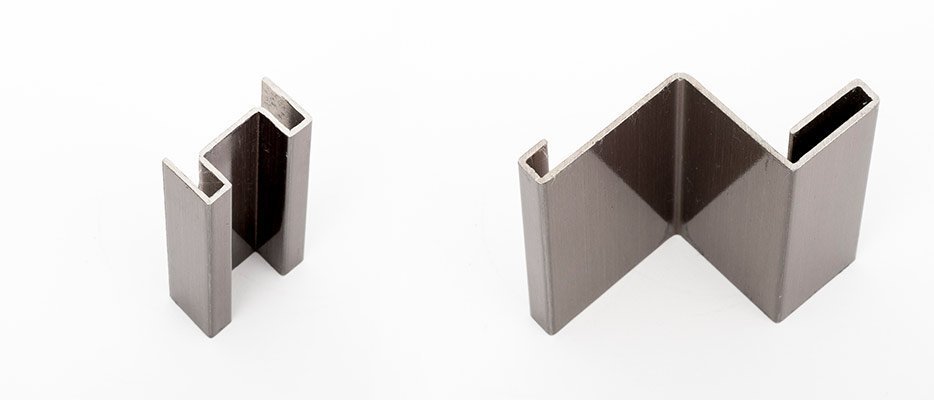

No entanto, as exigências actuais em termos de formas de peças de trabalho estão a tornar-se cada vez mais elevadas. Para algumas peças com formas complexas (como mostra a Figura 2), as técnicas tradicionais de dobragem são insuficientes e o método tradicional não consegue controlar o raio de dobragem, o que dificulta o cumprimento dos requisitos técnicos para a dobragem sem indentação.

Como resultado, surgiu uma nova técnica de dobragem chamada dobragem de ranhuras.

Fig.2 Peças de chapa metálica com uma forma complexa

Comecemos por definir o que é o groove bending.

A dobragem de ranhuras é uma técnica que utiliza uma máquina de ranhurar para criar uma linha de ranhura em V na chapa metálica que precisa de ser dobrada e, em seguida, dobra-a numa prensa dobradeira para cumprir requisitos específicos.

As principais características do processo de dobragem de ranhuras são as seguintes:

Raio de arco pequeno e sem marcas de dobragem na peça de trabalho

O raio máximo do arco da aresta da peça de trabalho é diretamente proporcional à espessura da chapa após a dobragem. Quanto mais espessa for a chapa, maior será o raio do arco.

No entanto, após o ranhuramento em V da chapa metálica, a espessura restante passa a ser metade da original, ou mesmo menor. Isto reduz significativamente o raio do arco após a dobragem.

Além disso, a espessura reduzida no ponto de dobragem após a ranhura reduz a força de deformação durante a dobragem, o que não afecta a área sem dobragem. Isto resulta na ausência de marcas de flexão na superfície da peça de trabalho após a flexão.

Esta técnica pode cumprir os requisitos técnicos de ter um raio de arco pequeno, sem marcas de dobragem e sem reentrâncias em superfícies decorativas em ambientes de topo de gama, como hotéis, bancos, centros comerciais e aeroportos.

Reduzir a tonelagem necessária para Dobragem de chapa numa prensa dobradeira

No processo de flexão, a força necessária para folha de dobragem A resistência do metal é proporcional à sua espessura. Quanto mais espessa for a chapa metálica, maior será a força de flexão necessário e o aumento da tonelagem necessária na prensa dobradeira.

No entanto, ao ranhurar o peça de dobragem da chapa metálica antes da dobragem, a espessura restante é significativamente reduzida. Esta redução na espessura reduz correspondentemente a força de dobragem necessária, permitindo que a placa seja dobrada numa máquina de dobragem com uma tonelagem menor.

Isto não só reduz o custo do equipamento, como também poupa energia e espaço.

Dobrar peças de trabalho com formas complexas e controlar a resiliência

A peça mostrada na Figura 2 não pode ser dobrada e moldada numa máquina de dobragem normal, mas pode ser feita manualmente depois de se fazer uma ranhura em forma de V no ponto de dobragem.

Além disso, o controlo da espessura restante da folha pode ser utilizado para gerir a mola de retorno força e ângulo.

Se a espessura restante da placa após a ranhura for mantida em cerca de 0,3 mm, o ângulo de retorno da mola pode ser significativamente reduzido e o retorno da mola pode ser essencialmente ignorado.

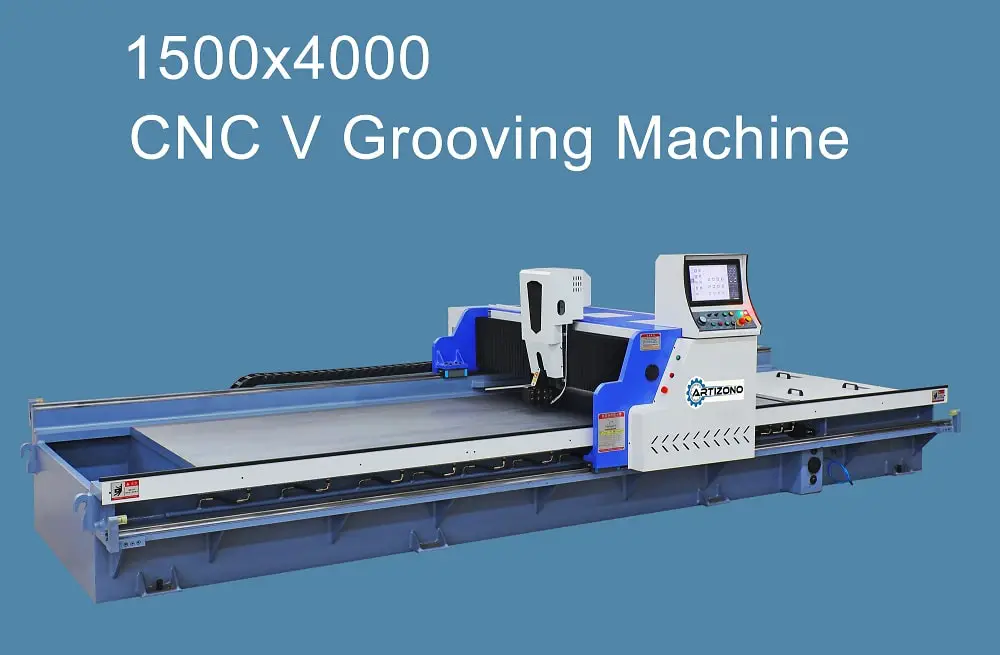

Na produção de chapas metálicas, a plaina de pórtico e a máquina de ranhurar chapas metálicas são normalmente utilizadas para criar ranhuras em forma de V na chapa metálica.

Posicionar o placa dobrada na máquina de ranhurar para alinhamento e introdução da espessura da placa para ranhurar automaticamente.

Durante o processo de ranhurarA atenção deve ser dada aos dois aspectos seguintes.

Numa determinada espessura de placa, a profundidade da ranhura e a espessura restante têm uma relação correspondente.

De acordo com os requisitos da técnica de quinagem, é definido um valor de espessura residual, que é normalmente definido em 0,8 mm por defeito e não deve ser inferior a 0,3 mm, no mínimo.

De seguida, o número de ranhuras e a profundidade das ranhuras são definidos com base na espessura da placa.

Para controlar as rebarbas metálicas e proteger as facas, o avanço da faca não deve ser excessivo.

Normalmente, a profundidade da primeira ranhura não pode exceder 0,8 mm e o processo de ranhura deve ser efectuado em, pelo menos, dois cortes. Um só corte não é adequado.

Por exemplo, ao ranhurar uma chapa metálica inoxidável com 1,2 mm de espessura, a espessura restante após a ranhura é de 0,5 mm.

Se o primeiro avanço de ranhura for fixado em 0,5 mm e o segundo avanço de ranhura em 0,2 mm, a espessura restante da chapa é de 0,5 mm com um mínimo de rebarba metálica, como mostra a Figura 3.

Fig.3 Efeito de ranhura

Sabe-se que, no processo de dobragem, as chapas metálicas sofrem diferentes graus de deformação durante a dobragem, o que leva a desvios na ângulo de flexão.

O processo de ranhuramento em V pode ser efectuado corretamente se o ângulo de ranhuramento corresponder ao ângulo de flexão necessário da peça de trabalho.

Normalmente, o ângulo de ranhura em V é 1-2° superior ao ângulo de flexão.

Por exemplo, ao dobrar uma peça de trabalho num ângulo de 90°, o ângulo de ranhuramento em V pode ser definido para 92° (ver Figura 4).

Desta forma, o erro angular causado pelo retorno elástico durante a flexão pode ser eficazmente resolvido (ver Figura 5).

Fig.4 Ângulo e profundidade de ranhura

Fig.5 Efeito de ressalto de formação e controlo

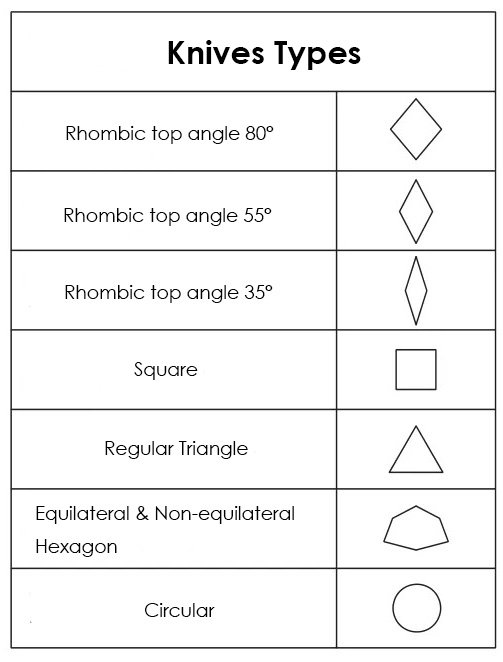

Os tipos de facas para ranhurar são principalmente classificados em facas para ranhurar em ângulo superior rômbico, facas para ranhurar em quadrado, facas para ranhurar em triângulo e facas para ranhurar em círculo, entre outros (ver figura 6).

As facas adequadas podem ser seleccionadas com base na forma e no ângulo da ranhura em V.

Ao formar uma ranhura em V padrão, o ângulo das facas deve ser menor do que o ângulo da ranhura em V.

Por exemplo, se o ângulo da ranhura em V estiver entre 45° e 60°, devem ser utilizadas facas rômbicas com um ângulo superior de 35°.

Para ranhurar em V entre 60° e 80°, as facas de ranhurar triangulares são a opção preferida.

No ranhuramento em V entre 80° e 90°, devem ser utilizadas facas rômbicas com um ângulo superior de 80°.

Se o ângulo de ranhuramento em V for superior a 90°, recomenda-se a utilização de facas quadradas.

Além disso, as facas circulares devem ser utilizadas para ranhurar formas redondas.

Fig.6 Tipos e formas de facas

Ao ranhurar longas chapas de metal com uma profundidade profunda, a utilização contínua de apenas uma faca pode provocar danos devido ao calor excessivo. Isto também pode resultar numa má qualidade de ranhuramento, aumento da rebarbas metálicase outras questões.

Por exemplo, ao ranhurar um tubo de aço inoxidável de 2 m de comprimento chapa de aço com uma profundidade de 2 mm, definir a quantidade de alimentação inicial da faca para 0,5 mm e ranhurar continuamente fará com que a faca gere muito calor e se torne macia, levando a uma diminuição da qualidade do ranhuramento após 1,5 m e a um tamanho de rebarba maior.

Se a quantidade de avanço da lâmina estiver definida para 0,2 mm, serão necessários 10 ciclos de ranhura para completar a chapa metálica de 2 mm, o que afecta grandemente a eficiência do fabrico.

Por conseguinte, ao ranhurar placas mais longas, é importante considerar não só a quantidade de alimentação da faca, mas também o número de facas a trabalhar em simultâneo.

Normalmente, são utilizadas 3 a 4 facas ao mesmo tempo (ver Figura 7).

Cada faca tem uma quantidade de avanço ligeiramente diferente, por exemplo, se o primeiro avanço for de 5 mm, o segundo, terceiro e quarto avanços são de 7 mm, 9 mm e 11 mm, respetivamente.

Isto não só garante a qualidade do ranhuramento, como também melhora a eficiência do trabalho.

Fig.7 Quantidade de facas e método de instalação

No processo de dobragem, a qualidade da dobragem depende em grande medida de dois parâmetros críticos: o ângulo de dobragem e o tamanho.

Para garantir a exatidão do tamanho e do ângulo de curvatura, devem ser tidas em conta as seguintes considerações:

(1) Se o punção superior e o molde inferior não estiverem alinhados, isso resultará em erros no tamanho da dobragem. Para evitar isto, as matrizes superior e inferior devem ser centradas antes de dobrar.

(2) A posição relativa da placa e da matriz inferior pode mudar depois de o batente traseiro se mover para a esquerda ou para a direita, afectando o tamanho da dobragem. Para resolver este problema, a distância da posição do batente traseiro deve ser medida novamente antes de dobrar.

(3) A falta de paralelismo entre a peça de trabalho e a matriz inferior causará um retorno de mola durante a dobragem e afectará o ângulo de dobragem. O paralelismo deve ser medido e ajustado antes da dobragem.

(4) Se o ângulo da primeira dobragem for insuficiente, afectará a dobragem subsequente. A acumulação de erros de dobragem resultará num aumento do erro do tamanho e do ângulo de formação da peça de trabalho. Por conseguinte, é crucial garantir a exatidão de cada dobra.

(5) Na dobragem, o tamanho da abertura V na matriz inferior é inversamente proporcional à força de dobragem. Ao processar placas de metal de diferentes espessuras, a abertura V adequada da matriz inferior deve ser selecionada com base nos regulamentos. Normalmente, 6-8 vezes a espessura da placa é a melhor escolha.

(6) Ao dobrar a peça de trabalho numa prensa dobradeira após o ranhuramento em V, é necessário garantir que a borda ambígua superior, a borda inferior em V da peça de trabalho e a borda inferior em V da matriz inferior estejam todas na mesma superfície vertical.

⑺ Ao dobrar a peça de trabalho após a ranhura, o ângulo da matriz superior deve ser controlado em cerca de 84° para evitar fixação.

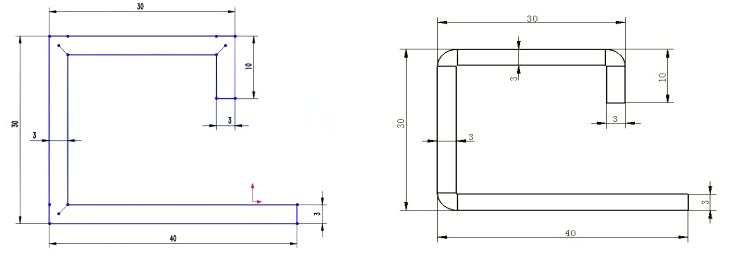

Presumo que a maioria de vós já esteja familiarizada com o cálculo do comprimento de desdobramento antes da ranhura.

Mas sabe como calcular o comprimento de desdobramento após a ranhura?

Permitam-me que o demonstre com um exemplo.

A figura abaixo mostra as dimensões de cada aresta da peça de trabalho. A chapa metálica tem uma espessura de 3 mm.

Dobragem após ranhurar:

Se o cliente solicitar um raio mais pequeno e a espessura restante da folha for de 0,5 mm, o comprimento de desdobramento L = (40-0,5) + (30-2×0,5) + (30-2×0,5) + (10-0,5) = 107 mm.

Dobragem direta sem ranhurar:

Se a dobragem for efectuada sem ranhura e for selecionado um fator K de 0,25, o comprimento de desdobramento L = (40-3+0,25) + (30-6+2×0,25) + (30-6+2×0,25) + (10-3+0,25) = 93,5 mm.

O grooving é um novo tipo de flexão técnica que foi selecionada pelo mercado.

Para produzir produtos de alta qualidade, é essencial dominar várias técnicas de processamento.

A exploração e a adoção contínuas de novas técnicas são cruciais para produzir produtos ainda melhores.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.