Já alguma vez se interrogou sobre a arte e a ciência por detrás da modelação de chapas metálicas em formas complexas? Nesta cativante publicação do blogue, mergulhamos a fundo no fascinante mundo da dobragem de chapas metálicas. O nosso engenheiro mecânico especialista revela os segredos por detrás de várias técnicas de dobragem, materiais e equipamento, oferecendo informações valiosas que irão reformular a sua compreensão deste processo de fabrico crucial.

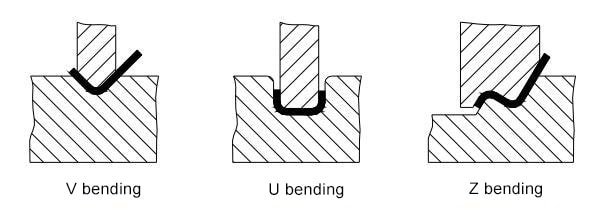

A dobragem de chapa metálica é um processo de conformação fundamental que altera a geometria de uma chapa ou painel metálico, criando alterações angulares ao longo de um eixo linear. Esta técnica versátil pode produzir uma vasta gama de perfis, incluindo formas em V, formas em U e configurações mais complexas, permitindo o fabrico de vários componentes para indústrias como a automóvel, a aeroespacial e a construção.

Leitura relacionada: Calculadora de força de curvatura em V e em U

Dois métodos principais dominam as operações de dobragem de chapas metálicas: dobragem por molde e travão de prensa flexão. Cada método oferece vantagens únicas e é adequado a cenários de produção específicos:

A seleção entre estes métodos depende de factores como a complexidade da peça, o volume de produção, as propriedades do material e as tolerâncias exigidas. Ambas as técnicas empregam princípios distintos e oferecem características únicas que satisfazem requisitos específicos de aplicação em processos modernos de fabrico de metais.

A dobragem de chapa metálica é um processo crítico no fabrico moderno, com a seleção de materiais a desempenhar um papel fundamental no desempenho do produto e na relação custo-eficácia. Esta secção explora os metais mais comuns utilizados na dobragem de chapas metálicas, detalhando as suas propriedades, aplicações e características únicas que influenciam a formabilidade e a qualidade do produto final.

O aço, uma liga de ferro-carbono, continua a ser a pedra angular do fabrico de chapas metálicas devido à sua excecional relação resistência/custo e versatilidade. Vários tipos de aço oferecem um espetro de propriedades adequadas a diferentes aplicações de dobragem:

Aço macio (aço com baixo teor de carbono): Contém carbono 0,05% a 0,25%, oferecendo excelente formabilidade e soldabilidade. O seu baixo limite de elasticidade facilita a dobragem, tornando-o ideal para painéis de carroçaria de automóveis, componentes estruturais e fabrico geral. No entanto, a sua suscetibilidade à corrosão exige revestimentos protectores para muitas aplicações.

Aço inoxidável: Ligado com um mínimo de 10,5% de crómio, o aço inoxidável proporciona uma resistência superior à corrosão através da formação de uma camada de óxido de crómio auto-regenerável. Os tipos mais comuns incluem:

Aço de baixa liga de alta resistência (HSLA): Oferece maior resistência e formabilidade em comparação com o aço macio, conseguida através de elementos de micro-liga como o nióbio ou o vanádio. Os aços HSLA são cada vez mais utilizados nas indústrias automóvel e aeroespacial para reduzir o peso, mantendo a integridade estrutural.

As ligas de alumínio proporcionam um equilíbrio ótimo entre leveza, resistência à corrosão e maleabilidade, tornando-as indispensáveis nas indústrias que dão prioridade à redução do peso e à durabilidade:

Liga 5052: Excelente formabilidade e resistência à corrosão; normalmente utilizada em aplicações marítimas, caixas electrónicas e depósitos de combustível.

Liga 6061: Boa resistência e soldabilidade; amplamente utilizada em componentes estruturais, equipamento de transporte e peças de máquinas.

Liga 3003: Elevada formabilidade e resistência moderada; ideal para trabalhos gerais em chapa metálica, componentes AVAC e utensílios de cozinha.

As principais vantagens do alumínio na dobragem de chapas metálicas incluem:

A combinação única de elevada condutividade eléctrica, propriedades de gestão térmica e formabilidade do cobre torna-o insubstituível em determinadas aplicações:

Os tipos comuns de cobre para dobragem de chapas metálicas incluem:

O latão, uma liga composta principalmente por cobre e zinco, oferece uma combinação única de propriedades que o tornam valioso tanto para aplicações funcionais como estéticas:

Ligas de latão comuns para dobragem de chapas metálicas:

Ao selecionar materiais para a dobragem de chapas metálicas, as considerações devem incluir não só as propriedades do material, mas também os requisitos específicos de dobragem, como o raio de dobragem, a compensação do retorno elástico e o potencial de fissuração por tensão. As ferramentas avançadas de análise de elementos finitos (FEA) e de simulação são cada vez mais utilizadas para otimizar a seleção de materiais e os parâmetros de quinagem, garantindo resultados bem sucedidos em operações complexas de conformação de chapas metálicas.

Flexão de ar

A dobragem a ar é uma técnica versátil e amplamente adoptada no fabrico de chapas metálicas. O processo envolve o posicionamento da peça de trabalho numa matriz com uma abertura em forma de V, enquanto um punção desce para aplicar uma pressão controlada. À medida que o punção penetra, a chapa metálica deforma-se elasticamente e plasticamente, criando uma curvatura. O ângulo de curvatura final é determinado pela profundidade de penetração do punção, pelas propriedades do material (como o limite de elasticidade e a espessura) e pela largura da abertura da matriz. As principais vantagens da curvatura a ar incluem:

Moeda

A cunhagem é uma técnica de dobragem de precisão que emprega uma força substancial para deformar plasticamente a chapa metálica numa cavidade da matriz. Durante o processo de cunhagem, o punção e a matriz são pressionados em conjunto com a peça de trabalho ensanduichada entre eles, fazendo com que o material flua e se adapte exatamente à geometria da ferramenta. Este método oferece várias vantagens:

Flexão de três pontos

A flexão em três pontos é uma técnica fundamental utilizada tanto para testes de materiais como para aplicações práticas de fabrico. Neste método, a chapa metálica é suportada em dois pontos, com uma força controlada aplicada num terceiro ponto entre os suportes. Esta abordagem fornece:

Dobragem em V

A dobragem em V é uma técnica fundamental na indústria de chapas metálicas, oferecendo um equilíbrio entre versatilidade e precisão. O processo utiliza um punção em forma de V e uma matriz correspondente, que aplicam pressão para formar o ângulo de dobragem pretendido. As principais características da quinagem em V incluem:

Travão de prensa

As prensas dobradeiras são máquinas versáteis de dobragem de chapa metálica que oferecem elevada precisão e repetibilidade na produção de formas complexas. Utilizam um sistema de punção e matriz para aplicar força concentrada na peça de trabalho, criando curvas precisas. As prensas dobradeiras modernas estão disponíveis em várias configurações, incluindo modelos hidráulicos, mecânicos e eléctricos servo-accionados, cada um deles satisfazendo necessidades de produção específicas.

Hidráulico: Fornece uma força consistente ao longo do curso, ideal para aplicações pesadas.

Mecânica: Oferece um funcionamento a alta velocidade, adequado para a produção de grandes volumes de peças mais simples.

Servo elétrico: Proporciona uma precisão superior e eficiência energética, perfeita para componentes de precisão.

A capacidade de uma prensa dobradeira é determinada por factores como o comprimento de trabalho, a tonelagem e a sofisticação do sistema de controlo. As prensas dobradeiras avançadas controladas por CNC podem realizar dobras complexas em vários eixos, trocas de ferramentas e monitoramento de força em tempo real para obter os melhores resultados.

Máquina de dobrar

As máquinas de dobrar, também conhecidas como dobradoras de painéis, são equipamentos especializados concebidos para a produção eficiente de peças de chapa metálica grandes e complexas. Utilizam uma viga de fixação para fixar a peça de trabalho e uma lâmina de dobragem para criar dobras precisas. Este design permite a manipulação de chapas maiores e a criação de múltiplas dobras sem reposicionar o material.

Manual: Operado por técnicos qualificados para produção de pequenos lotes ou prototipagem.

Automatizada: Equipado com controlos CNC para produção de peças complexas e de grande volume com intervenção mínima do operador.

As máquinas de dobragem são excelentes no manuseamento de uma vasta gama de materiais, incluindo alumínio, aço inoxidável e aço galvanizado. O seu design único resulta frequentemente na redução da marcação em materiais sensíveis e na capacidade de produzir peças com comprimentos de flange mais curtos em comparação com as prensas dobradoras tradicionais.

Matrizes de dobragem

As matrizes de dobragem são componentes críticos na conformação de chapas metálicas, influenciando diretamente a geometria, a precisão e a qualidade da superfície da peça final. São fabricadas a partir de materiais de elevado desempenho, como o aço para ferramentas, ligas enriquecidas com carboneto ou carboneto de tungsténio, para garantir a longevidade e manter a precisão sob utilização repetida.

Dobradores em V: Versáteis e amplamente utilizados para dobragem de ar e dobragem de fundo. Disponíveis em vários ângulos para obter diferentes raios de curvatura.

Matrizes de dobragem rotativas: Apresentam elementos rotativos que reduzem significativamente o atrito, ideais para materiais propensos a arranhões ou quando se trabalha com superfícies pré-acabadas.

Matrizes de limpeza: Empregam uma ação de limpeza para criar curvas de raio apertado, frequentemente utilizadas na produção de perfis e canais complexos.

Os designs avançados de matrizes podem incorporar características como almofadas de pressão com mola para um melhor controlo do material ou pastilhas de carboneto para uma vida útil prolongada da ferramenta em ambientes de produção de grande volume. A seleção de matrizes adequadas é crucial para alcançar as tolerâncias desejadas, minimizar o retorno elástico e otimizar a eficiência global da quinagem.

Normas ISO

As operações de dobragem de chapa metálica têm de cumprir normas internacionais específicas para garantir a qualidade, segurança e consistência. A Organização Internacional de Normalização (ISO) desenvolve e mantém estes regulamentos. Para a dobragem de chapas metálicas, as normas relevantes incluem:

ISO 9013: Esta norma especifica os requisitos para os métodos de corte térmico, incluindo o corte a laser e o corte a plasma, que são frequentemente utilizados na preparação de chapas metálicas antes da dobragem. Define as características de qualidade, as condições técnicas de fornecimento e as tolerâncias para as superfícies cortadas termicamente.

ISO 16630: Esta norma define os métodos de ensaio mecânico utilizados para verificar a integridade estrutural e as propriedades mecânicas dos materiais em chapa metálica. Especificamente, descreve o procedimento para a realização de ensaios de achatamento de tubos, que são cruciais para a avaliação da formabilidade e ductilidade de produtos metálicos tubulares.

ISO 7438: Esta norma descreve o método de ensaio de flexão para materiais metálicos, que é essencial para avaliar a ductilidade e a formabilidade das chapas metálicas utilizadas em operações de flexão.

ISO 6892-1: Esta norma especifica o método de ensaio de tração de materiais metálicos à temperatura ambiente, fornecendo dados valiosos sobre as propriedades do material que influenciam o comportamento de flexão.

A adesão às normas ISO garante que as operações de dobragem de chapa metálica produzem produtos fiáveis e de alta qualidade para várias indústrias e aplicações, facilitando também o comércio e a colaboração internacionais.

Normas ASTM

A American Society for Testing and Materials (ASTM) também desempenha um papel crucial na indústria de dobragem de chapa metálica, estabelecendo e mantendo normas. As normas ASTM relevantes para a dobragem de chapas metálicas incluem:

ASTM A6/A6M: Esta norma define os requisitos gerais para chapas de aço laminadas, formas, estacas-pranchas e barras utilizadas em várias aplicações, incluindo a dobragem de chapas metálicas. Abrange as tolerâncias dimensionais, as variações admissíveis e os procedimentos de ensaio.

ASTM A480/A480M: Esta norma especifica os requisitos gerais para chapas, folhas e tiras de aço inoxidável e resistente ao calor laminadas planas utilizadas na dobragem de chapas metálicas. Inclui pormenores sobre a composição química, as propriedades mecânicas e os requisitos de acabamento da superfície.

ASTM E290: Esta norma define as metodologias para a realização de ensaios de flexão em materiais metálicos para avaliar a ductilidade e a formabilidade. Fornece directrizes para várias configurações de ensaios de flexão, incluindo ensaios de flexão guiada e ensaios de flexão livre.

ASTM E8/E8M: Esta norma descreve os métodos de ensaio de tensão de materiais metálicos, que é crucial para determinar as propriedades mecânicas que influenciam o comportamento de flexão.

ASTM B820: Esta norma abrange a especificação de folhas metálicas para isolamento elétrico, que é relevante para a dobragem de chapas metálicas em aplicações eléctricas e electrónicas.

O cumprimento das normas ASTM garante que as operações de dobragem de chapa metálica cumprem os requisitos da indústria e mantêm um elevado nível de qualidade nos seus produtos. Estas normas também fornecem uma linguagem comum para fabricantes, fornecedores e clientes, facilitando uma comunicação clara e expectativas na indústria de chapas metálicas.

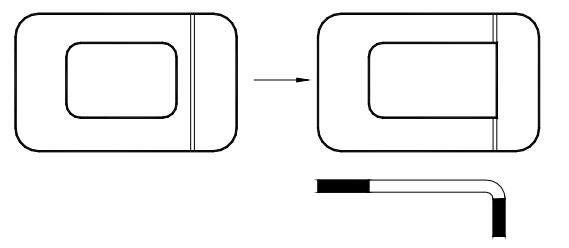

Os fabricantes consideram normalmente a utilização do arqueamento de moldes como um método de processamento para peças estruturais com uma capacidade anual superior a 5.000 peças e com um tamanho relativamente pequeno, geralmente à volta de 300 x 300.

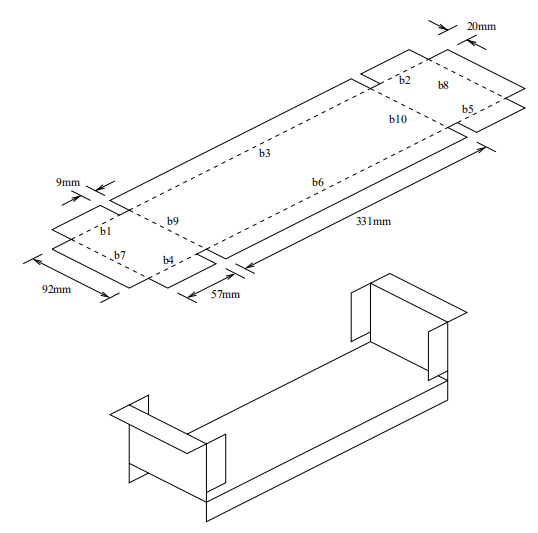

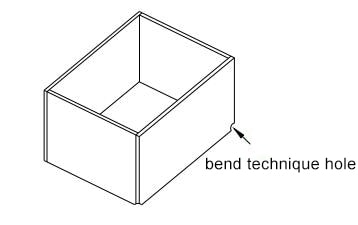

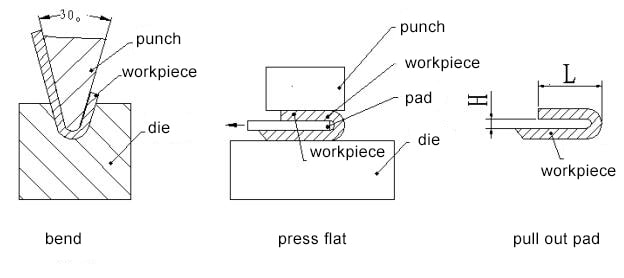

A Figura 1-17 apresenta os moldes de dobragem normalmente utilizados. Para aumentar a longevidade do molde, é aconselhável incorporar cantos arredondados ao projetar as peças.

Figura 1-17 Molde de formação especial

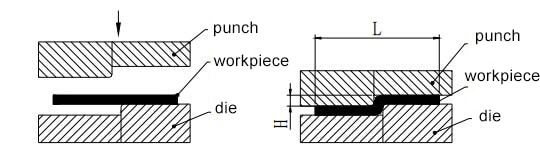

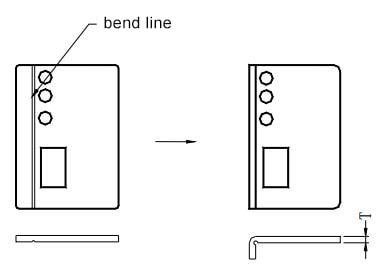

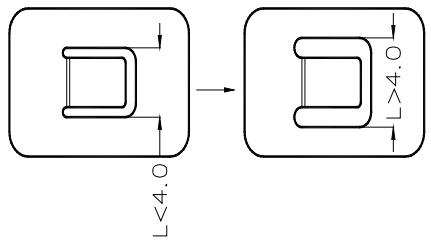

Utilizar um matriz de dobragem com uma altura de flange demasiado pequena não é ideal para a enformação. Normalmente, a altura da flange deve ser L ≥ 3t, tendo em conta a espessura da parede.

Os degraus em forma de Z feitos de chapa metálica com um perfil mais baixo são normalmente dobrados utilizando moldes simples em prensas de punção ou prensas hidráulicas para lotes pequenos. Para lotes maiores, pode ser utilizado um molde escalonado numa máquina de dobragem, mas a altura (H) deve situar-se normalmente entre 0 e 1,0 vezes a espessura da parede (t).

Se a altura estiver entre 1,0 e 4,0 vezes a espessura da parede, pode ser necessária uma forma de molde com uma estrutura de descarga. A altura pode ser ajustada através da adição de um espaçador, mas manter o comprimento (L) e a verticalidade do lado vertical pode ser um desafio. Se a altura for superior, deve ser considerada a dobragem numa máquina de prensagem.

Figura 1-18 Em forma de Z flexão de passo

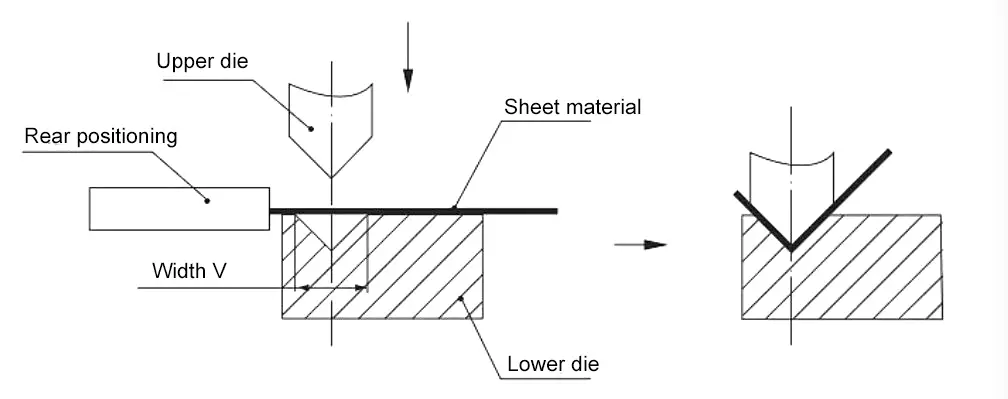

Existem duas categorias de máquinas de dobragem: as máquinas de dobragem normais e as máquinas de dobragem de Dobragem CNC máquinas. As máquinas de dobragem CNC são normalmente utilizadas para dobragem de chapa em dispositivos de comunicação devido à necessidade de elevada precisão e à forma irregular da curva.

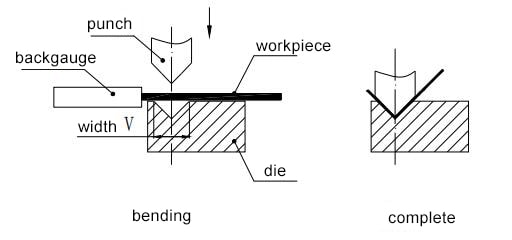

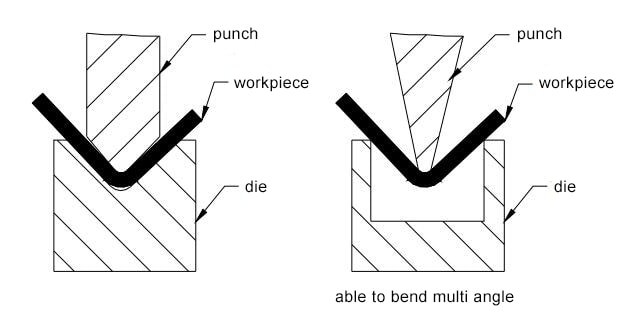

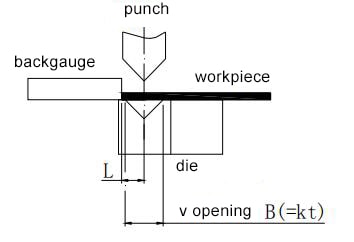

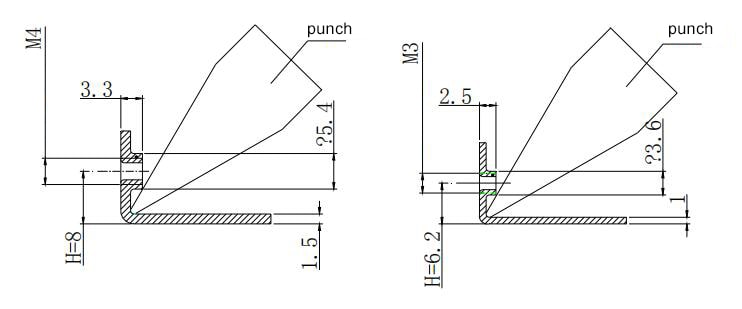

O princípio básico da máquina consiste em moldar a peça de chapa metálica utilizando o molde superior, que é o punção de dobragem, e o molde inferior, que é a matriz em forma de V.

Vantagens:

Desvantagens:

O princípio básico da enformação é apresentado na Figura 1-19:

Figura 1-19 Princípio básico da enformação

Os dois componentes principais da máquina de dobrar são os seguintes

1. Faca de dobragem (matriz superior)

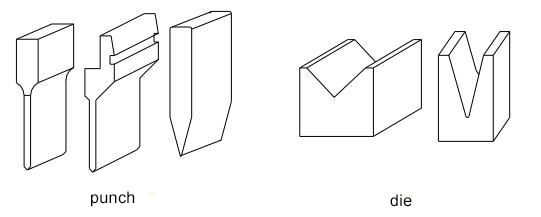

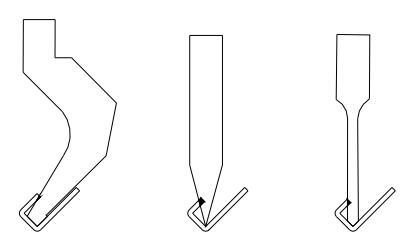

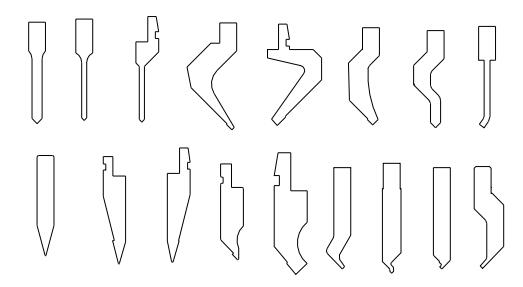

O aspeto das facas de dobragem é ilustrado na Figura 1-20. A sua forma é determinada principalmente pela forma da peça a trabalhar.

Normalmente, as ferramentas de processamento têm uma grande seleção de facas de dobragem. Os fabricantes especializados podem mesmo fabricar por medida uma variedade de formas e especificações únicas para lidar com tarefas de dobragem complexas.

A forma em V da matriz inferior é normalmente determinada como V=6t (onde t representa a espessura do material).

O processo de dobragem é afetado por vários factores, tais como o raio do arco da matriz superior, as propriedades do material, a sua espessura, a resistência da matriz inferior e o tamanho da abertura em V na matriz inferior.

Para satisfazer os diferentes requisitos dos produtos, os fabricantes normalizaram as matrizes de dobragem, garantindo simultaneamente a segurança da máquina de dobragem.

Ter um conhecimento fundamental das matrizes de flexão disponíveis é crucial durante o processo de projeto estrutural.

A figura 1-20 mostra o coto superior à esquerda e o coto inferior à direita.

Figura 1-20 Diagrama esquemático do punção e matriz de prensa dobradeira

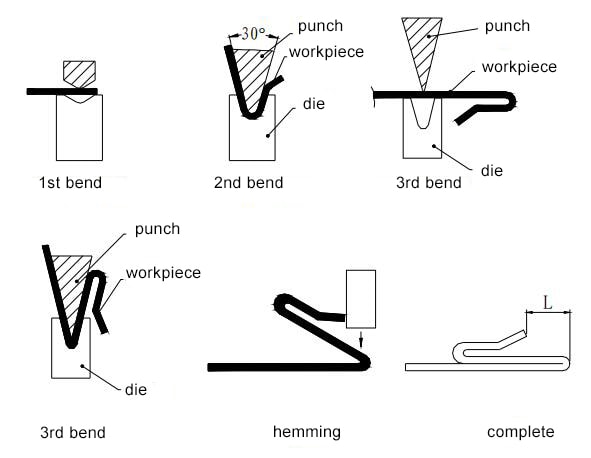

O princípio básico do processo de dobragem sequência:

As formas de dobragem normalmente observadas nas fábricas de subcontratação são geralmente apresentadas na Figura 1-21.

Figura 1-21 Forma de flexão de travão de prensa máquina

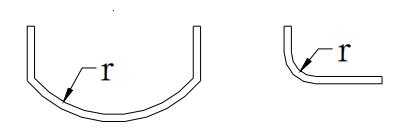

O raio de curvatura é um fator crítico a considerar quando se dobra uma chapa metálica. É essencial escolher um raio de curvatura adequado que não seja nem demasiado grande nem demasiado pequeno.

Se o raio de curvatura for demasiado pequeno, pode resultar em fissuras durante a curvatura e, se for demasiado grande, é provável que ocorra um ressalto. A Tabela 1-9 apresenta o raio de curvatura preferido (raio de curvatura interior) para diferentes materiais com espessuras variáveis.

| Material | Estado recozido | Estado de endurecimento por trabalho a frio | ||

|---|---|---|---|---|

| A posição correspondente da direção da linha de flexão e a direção da fibra | ||||

| vertical | paralelo | vertical | paralelo | |

| 08,10 | 0.1t | 0.4 t | 0.4 t | 0.8 t |

| 15,20 | 0.1 t | 0.5 t | 0.5 t | 1.0 t |

| 25,30 | 0.2 t | 0.6 t | 0.6 t | 1.2 t |

| 45,50 | 0.5 t | 1.0 t | 1.0 t | 1.7 t |

| 65Mn | 1.0 t | 2.0 t | 2.0 t | 3.0 t |

| Alumínio | 0.1 t | 0.35 t | 0.5 t | 1.0 t |

| Cobre | 0.1 t | 0.35 t | 1.0 t | 2.0 t |

| Latão macio | 0.1 t | 0.35 t | 0.35 t | 0.8 t |

| Latão semi-duro | 0.1 t | 0.35 t | 0.5 t | 1.2 t |

| Bronze fosforoso | -- | -- | 1.0 t | 3.0 t |

Nota: t é a espessura da folha no quadro.

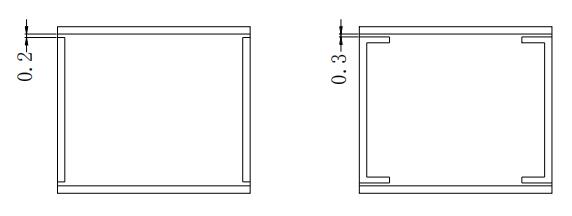

Note-se que os dados apresentados no Quadro 1-9 são fornecidos apenas para efeitos de referência e não devem ser considerados definitivos. Na prática atual, a maioria dos fabricantes utiliza facas de dobragem com um canto arredondado de 0,3, sendo que apenas alguns utilizam um canto arredondado de 0,5.

Por conseguinte, o raio interior de curvatura das nossas peças de chapa metálica é normalmente de 0,2. Embora este raio seja suficiente para as chapas de aço de baixo teor de carbono comuns, as chapas de aço à prova de ferrugem placas de alumínioSe for adequado para aço com alto teor de carbono, placas de latão e placas de cobre, pode não ser adequado para aço com alto teor de carbono, alumínio duro e alumínio super duro. Nestes casos, um canto arredondado de 0,2 pode fazer com que a dobra se parta ou que o canto exterior se parta.

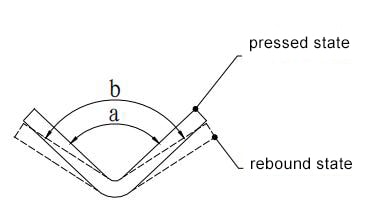

Figura 1-22 Diagrama de flexão e ressalto

1) Ângulo de ressalto Δα=b-a

Na fórmula:

2) A dimensão do ângulo de ressalto

O ângulo de ressalto para uma curva de ar de 90° é apresentado no Quadro 1-10.

Tabela 1-10 Ângulo de ressalto numa curva de ar de 90 graus

| Material | r/t | Espessura t(mm) | ||

|---|---|---|---|---|

| <0.8 | 0.8~2 | >2 | ||

| Aço com baixo teor de carbono | <1 | 4° | 2° | 0° |

| Latão σb=350MPa | 1~5 | 5° | 3° | 1° |

| Alumínio, zinco | >5 | 6° | 4° | 2° |

| Aço de carbono médio σb=400-500MPa | <1 | 5° | 2° | 0° |

| Cobre amarelo duro σb=350-400MPa | 1~5 | 6° | 3° | 1° |

| Bronze duro σb=350-400MPa | >5 | 8° | 5° | 3° |

| Aço de alto carbono σb>550Mpa | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

A magnitude do ângulo de ressalto é diretamente proporcional ao ponto de escoamento do material e inversamente proporcional ao seu módulo de elasticidade, E. Por conseguinte, quando se trata de peças de chapa metálica que requerem elevada precisão, é aconselhável utilizar aço de baixo carbono em vez de aço de alto carbono ou aço inoxidável para reduzir o ressalto.

É fundamental compreender que o grau de deformação diminui à medida que a raio de curvaturar/t, aumenta. Inversamente, o ângulo de ressalto, Δα, aumenta à medida que o raio de curvatura relativo, r/t, diminui.

Para obter uma maior precisão, recomenda-se que se opte por um raio de curvatura pequeno ao projetar cantos arredondados de curvas de chapa metálica. Evitar, tanto quanto possível, a utilização de arcos de grandes dimensões, tal como ilustrado na Figura 1-23, uma vez que são difíceis de produzir e de controlar a qualidade.

Figura 1-23 O arco da chapa metálica é demasiado grande

O estado inicial da curvatura da curva em forma de L é mostrado na Figura 1-24:

Figura 1-24 Flexão em L

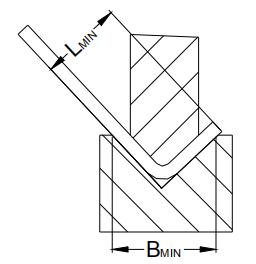

Um fator crucial aqui é a largura "B" do molde inferior.

O processo de dobragem e a resistência do molde exigem uma largura mínima do molde para diferentes espessuras de material. Se a largura for inferior a este valor, podem surgir problemas como dobras desalinhadas ou moldes danificados.

A experiência prática demonstrou que a relação entre a largura mínima do molde e a espessura do material pode ser expressa pela seguinte equação:

Bmin = kT ①

Onde Bmin é a largura mínima do molde, T é a espessura do material e k = 6 ao calcular a largura mínima do molde.

As especificações de largura de molde mais utilizadas atualmente pelos fabricantes são

4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 25

Com base na relação acima, pode ser determinada a largura mínima do molde necessária para diferentes espessuras de material durante a dobragem. Por exemplo, quando se dobra um material de 1.5 mm de espessura placa, B = 6 * 1,5 = 9. A partir da série de larguras de molde acima, pode escolher uma largura de molde inferior de 10 mm ou 8 mm.

A partir do diagrama de estado da dobra inicial, fica claro que a borda da dobra não pode ser muito curta. Combinada com a largura mínima do molde, a equação para determinar a borda da dobra mais curta é:

Lmin = 1/2 (Bmin + Δ) + 0.5 ②

Onde Lmin é o bordo de curvatura mais curto, Bmin é a largura mínima do molde e Δ é o coeficiente de flexão da chapa.

Ao dobrar uma placa de 1,5 mm de espessura, o bordo de curvatura mais curto, Lmin = (8 + 2,5) / 2 + 0,5 = 5,75 mm (incluindo a espessura da placa).

Figura 1-25 Largura mínima da matriz

Quadro 1-11: Raio de curvatura interior de chapa de aço laminada a frio material R e altura mínima de flexão tabela de referência

| Não. | Espessura | Abertura V | Raio de perfuração R | Altura mínima de flexão |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0,8 ou 0,2 | 3.7 |

| 4 | 1 | 6 | 1 ou 0,2 | 4.4 |

| 5 | 1.2 | 8(ou 6) | 1 ou 0,2 | 5,5(ou 4,5) |

| 6 | 1.5 | 10(ou 8) | 1 ou 0,2 | 6,8(ou 5,8) |

| 7 | 2 | 12 | 1,5 ou 0,5 | 8.3 |

| 8 | 2.5 | 16(ou 14) | 1,5 ou 0,5 | 10.7(ou 9.7) |

| 9 | 3 | 18 | 2 ou 0,5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4 | 25 | 3 | 16.5 |

Nota:

A altura mínima de dobragem é determinada pela espessura do material.

Para curvas em V agudas, a curva mais curta deve ser aumentada em 0,5.

Quando dobragem de alumínio ou placas de aço inoxidável, a altura mínima de dobragem pode variar ligeiramente. Especificamente, a placa de alumínio exigirá uma altura de dobragem menor, enquanto a placa de aço inoxidável exigirá uma altura de dobragem menor. chapa de aço necessitará de um maior. Para mais pormenores, consulte a tabela acima.

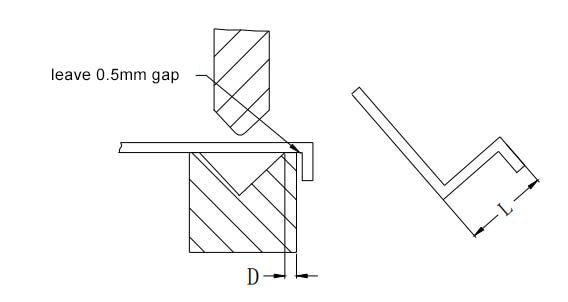

A Figura 1-26 apresenta o estado inicial da curva em Z. Os processos de dobra em Z e de dobra em L partilham uma semelhança e deparam-se com o problema da borda de dobra mínima. No entanto, a aresta mais curta da dobra em Z é maior do que a da dobra em L, devido à estrutura da matriz inferior. A fórmula utilizada para calcular a aresta mínima da dobra em Z é a seguinte

Lmin=1/2(Bmin+Δ)+D + 0.5 + T ③

Lmin refere-se ao bordo de curvatura mais curto, enquanto Bmin é a largura mínima do molde. Δ representa o coeficiente de curvatura da chapa, T refere-se à espessura do material e D é a dimensão estrutural da matriz inferior até à aresta, que é normalmente superior a 5 mm.

Figura 1-26 Curva em Z

O tamanho mínimo de curvatura L para curvas em Z de chapa metálica de diferentes espessuras de material é apresentado no Quadro 1-12 abaixo:

Quadro 1-12 Altura mínima de Curva em Z

| Não | Espessura | Abertura V | Raio de perfuração R | Altura da curvatura Z L |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 8.5 |

| 2 | 0.6 | 4 | 0.2 | 8.8 |

| 3 | 0.8 | 5 | 0,8 ou 0,2 | 9.5 |

| 4 | 1 | 6 | 1 ou 0,2 | 10.4 |

| 5 | 1.2 | 8(ou 6) | 1 ou 0,2 | 11,7(ou 10,7) |

| 6 | 1.5 | 10(ou 8) | 1 ou 0,2 | 13.3(ou 12.3) |

| 7 | 2 | 12 | 1,5 ou 0,5 | 14.3 |

| 8 | 2.5 | 16(ou 14) | 1,5 ou 0,5 | 18.2(ou 17.2) |

| 9 | 3 | 18 | 2 ou 0,5 | 20.1 |

| 10 | 3.5 | 20 | 2 | 22 |

| 11 | 4 | 25 | 3 | 25.5 |

Interferências durante a dobragem

No caso de quinagem secundária ou de ordem superior, a interferência entre a peça de trabalho e a ferramenta é uma ocorrência comum. A Figura 1-27 mostra a área de interferência, representada a preto, que pode impedir uma quinagem bem sucedida ou causar deformação devido à interferência.

Figura 1-27 Interferência da flexão

A questão da interferência na dobragem de chapas metálicas não é complexa. Trata-se simplesmente de compreender a forma e o tamanho da matriz de dobragem e evitá-la ao projetar a estrutura. A Figura 1-28 mostra as formas da secção transversal de várias matrizes de dobragem típicas, que são detalhadas no manual do molde de chapa metálica e têm entidades de ferramentas correspondentes na biblioteca intralink.

Se houver incerteza na conceção, pode ser realizado um ensaio de interferência de montagem direta utilizando a ferramenta com base no princípio apresentado na figura.

Figura 1-28 Faca de dobragem

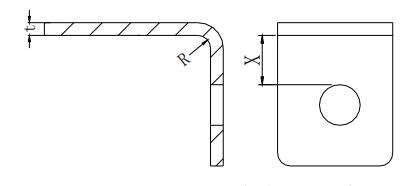

Quando se efectua um furo de abertura, é importante evitar projetar D (como se mostra na Figura 1-29) demasiado pequeno. O valor mínimo de D pode ser calculado ou traçado com base em vários factores, incluindo a espessura do material, o diâmetro exterior do furo de passagem, a altura do furo da flange e os parâmetros seleccionados da ferramenta de dobragem.

Por exemplo, se estiver a executar uma abertura de furo M4 numa chapa de 1,5 mm, D deve ser superior a 8 mm para evitar que a ferramenta de dobragem entre em contacto com a flange.

Figura 1-29 Flexão do flangeamento de furos e bater

A Figura 1-30 ilustra que, se a borda do furo for posicionada demasiado perto da linha de dobragem, o processo de dobragem pode provocar a alteração da forma do furo, uma vez que este não pode ser acomodado. Para evitar que isso aconteça, é crucial garantir que a distância entre a borda do furo e a linha de dobragem seja maior ou igual à margem mínima do furo, que é X ≥ t + R.

Figura 1-30 Distância mínima entre o furo redondo e a aresta dobrada

Tabela 1-13 Distância mínima entre o furo redondo e a aresta dobrada

| Espessura | 0.6~0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 |

|---|---|---|---|---|---|---|

| Distância mínima X | 1.3 | 1.5 | 1.7 | 2 | 3 | 3.5 |

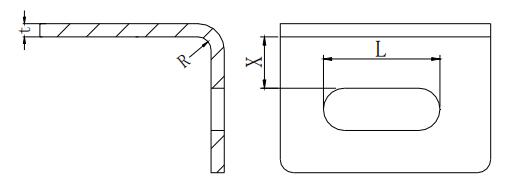

A Figura 1-31 revela que o furo alongado está localizado demasiado perto da linha de dobragem. Consequentemente, durante o processo de dobragem, o material não pode ser corretamente acomodado, resultando na deformação da forma do furo. Por conseguinte, é crucial assegurar que a distância entre a extremidade do furo e a linha de dobra é maior do que a margem mínima do furo especificada na Tabela 1-14. Além disso, o raio de curvatura pode ser encontrado na Tabela 1-9.

Figura 1-31 Distância mínima entre o furo redondo longo e a aresta dobrada

Tabela 1-14 Distância mínima entre o furo redondo longo e a aresta dobrada

| L | <26 | 26~50 | >50 |

|---|---|---|---|

| Distância mínima X | 2t+R | 2,5t+R | 3t+R |

Para buracos sem importância, podem ser expandidos para linha de dobracomo ilustrado na Figura 1-32. No entanto, isto tem o inconveniente de afetar a aparência.

Figura 1-32 Melhoria conceção de dobragem

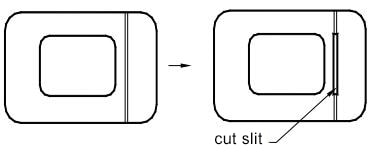

Se a distância entre o orifício mais próximo da linha de dobragem e a extremidade dobrada for inferior à distância mínima exigida, pode ocorrer deformação após a dobragem. Para cumprir os requisitos do produto, pode consultar a Tabela 1-15 para potenciais soluções. No entanto, é crucial notar que estes métodos carecem de precisão técnica e que o design estrutural deve ser evitado sempre que possível.

Tabela 1-15 Processamento especial quando o furo está próximo da curvatura

1) Pressionar a ranhura antes da dobragem. No projeto real, devido às necessidades do projeto estrutural, a distância real é menor do que a distância acima indicada. O fabricante de processamento efectua frequentemente a prensagem da ranhura antes da dobragem, como mostra a Figura 1-31. A desvantagem é: é necessário um processo adicional para o processamento da dobragem, a eficiência é menor, a precisão é menor e, em princípio, deve ser evitado tanto quanto possível. |

|---|

2) Corte de furo ou linha ao longo da linha de dobra: quando a linha de dobra não tem efeito sobre a aparência da peça de trabalho ou é aceitável, então use o corte de furo para melhorar suas técnicas. E quando se corta uma linha ou se corta uma ranhura estreita, é geralmente necessário cortar com uma máquina a laser. |

3) Conclusão para o tamanho do projeto após a dobragem na borda do furo perto da linha de dobragem. Quando a margem do furo é necessária, pode ser tratada desta forma. Geralmente, esta remoção de material secundário não pode ser concluída numa máquina de perfuração, e o segundo corte só pode ser realizado na máquina de corte a laserO posicionamento é problemático e o custo de processamento é elevado. |

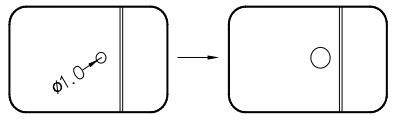

4) Após a dobra, o processo de alargamento do furo tem apenas um ou vários furos de pixel para a linha de dobra e a distância é menor do que a distância mínima do furo.Quando a aparência do produto é rigorosa, a fim de evitar o desenho durante a dobra, o pixel pode ser realizado neste momento.Tratamento de encolhimento, isto é, cortar um pequeno círculo concêntrico (geralmente Φ1.0) antes de dobrar, e fresar para o tamanho original após a dobra.Desvantagens: muitos projetos, baixa eficiência. |

5) A largura mínima da matriz superior da máquina de dobragem é de 4,0 mm (corrente). Devido a esta limitação, o orifício na parte de dobragem da peça de trabalho não deve ser inferior a 4,0 mm. Caso contrário, a abertura deve ser aumentada ou utilizar uma matriz fácil de formar para efetuar a dobragem. |

Processar furos, processar ranhuras e processar notches para peças curvas

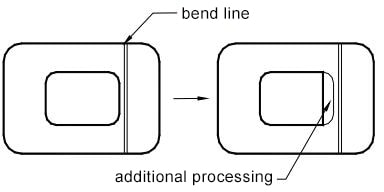

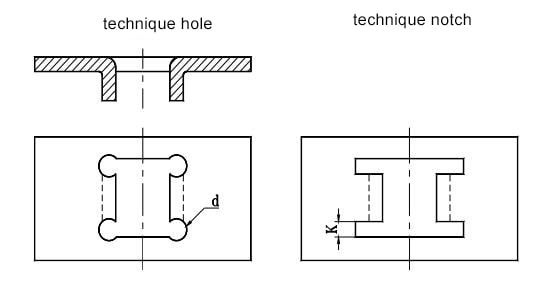

Ao projetar a dobra, recomenda-se a adição de um orifício de processo de perfuração, ranhura de processo ou entalhe de processo antes do corte em branco, se a dobra tiver de ser feita no lado interior da peça em branco, conforme ilustrado na Figura 1-33.

Figura 1-33 Adição de um furo de punção, processo ou entalhe de processo

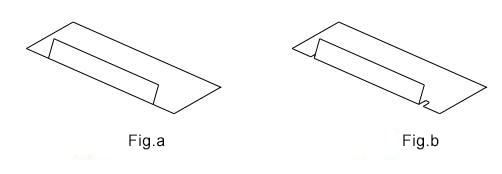

Ao projetar uma peça dobrada, para evitar rasgões e distorção das arestas, é normalmente necessário criar uma ranhura para evitar fissuras ou uma fenda de corte. Isto é especialmente importante quando o raio de curvatura interior é inferior a 60 graus. A largura da fenda deve ser superior à espessura do material (t) e a profundidade da fenda deve ser, pelo menos, 1,5 vezes a espessura do material. Como mostra a Figura 1-34, a Figura b é considerada uma melhor opção de projeto do que a Figura a.

Figura 1-34 Dobragem da chapa com a ranhura ou fenda de fissuração

As ranhuras e os orifícios do processo devem ser corretamente processados. Se o aspeto das peças de trabalho for uma preocupação e estas forem visíveis a partir do painel, os orifícios do processo de canto para dobragem podem ser omitidos (por exemplo, o entalhe do processo não é adicionado durante o processamento do painel para manter um estilo uniforme). No entanto, outras dobras devem incluir um furo de processo de canto, como mostrado na Figura 1-35.

Figura 1-35 Furo do processo de dobragem de cantos

Ao conceber os desenhos, recomenda-se que se evite marcar o espaço entre as intersecções de dobragem na direção de 90 graus, a menos que exista um requisito específico. A marcação incorrecta do espaço pode afetar a conceção do processo de fabrico. Normalmente, os fabricantes projectam o processo com um intervalo de 0,2 a 0,3, conforme ilustrado na Figura 1-36.

Figura 1-36 O intervalo entre a curvatura lapidação

A área de dobragem de um componente dobrado deve ser mantida afastada de áreas com alterações abruptas na forma do componente. A distância L da linha de dobragem à zona de deformação deve ser superior ao raio de dobragem (r), ou seja, L ≥ r, como se mostra na Figura 1-37.

Figura 1-37 A zona de curvatura deve evitar a localização da mudança súbita da peça

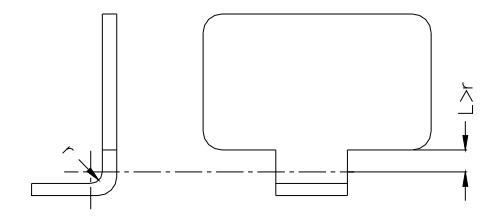

O método para fazer a bainha: A chapa é primeiro dobrada num ângulo de 30 graus utilizando uma matriz de dobragem de 30 graus, como se mostra na Figura 1-38, e depois o lado dobrado é aplanado.

Figura 1-38 Método de bainha

A dimensão mínima do bordo de curvatura, "L", na Figura 1-38 é de 0,5t, em que "t" representa a espessura do material, de acordo com a dimensão mínima do bordo de uma curvatura acima descrita. A técnica de "borda morta prensada" é normalmente utilizada para materiais como o aço inoxidável, chapa galvanizadae chapa de alumínio-zinco. No entanto, não devem ser utilizadas peças galvanizadas, uma vez que tal pode provocar o aprisionamento de ácido no local da bainha.

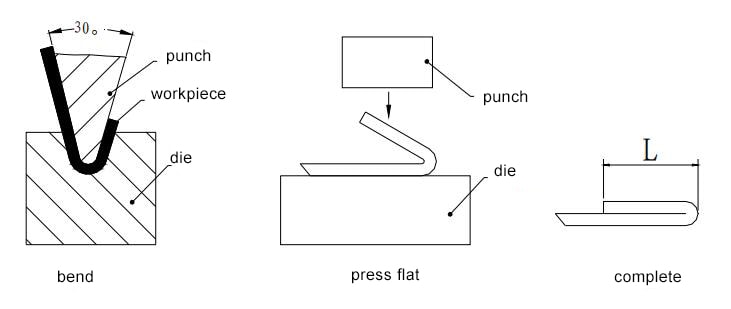

O método de dobragem de 180 graus: Como mostrado na Figura 1-39, primeiro dobre a placa num ângulo de 30 graus utilizando uma faca de dobragem de 30 graus. Em seguida, endireitar a borda da dobra e, finalmente, remover a almofada de apoio.

Figura 1-39 Método de curvatura de 180 graus

A dimensão mínima do bordo de curvatura (L) na figura é igual à dimensão mínima do bordo de curvatura de uma única curvatura mais a espessura do material (t). A altura (H) deve ser selecionada a partir dos tamanhos de placa normalmente utilizados, tais como 0,5, 0,8, 1,0, 1,2, 1,5 ou 2,0. Geralmente, não se recomenda a seleção de uma altura superior a estas opções.

Como demonstrado na Figura 1-40, primeiro dobre a forma e depois dobre a borda. Ao projetar, tenha em atenção as dimensões de cada componente para garantir que cada passo do processo cumpre o tamanho mínimo da dobra, evitando assim a necessidade de pós-processamento adicional.

Figura 1-40 Embainhamento com dobragem tripla

Quadro 1-16 Dimensão mínima do bordo de apoio necessária para o aplanamento final do bordo de curvatura

| Espessura | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

|---|---|---|---|---|---|---|---|---|

| Tamanho do bordo da chumaceira L | 4.0 | 4.0 | 4.0 | 4.0 | 4.5 | 4.5 | 5.0 | 5.0 |

Quando se trabalha com dobragem de chapas metálicas, dar prioridade à segurança e aderir às melhores práticas da indústria é fundamental para minimizar os riscos de acidentes e garantir a eficiência operacional. As seguintes directrizes abrangentes abordam aspectos cruciais da segurança no local de trabalho, manuseamento de materiais e otimização de processos:

Equipamento de Proteção Individual (EPI): Obrigar à utilização de EPI adequado, incluindo óculos de segurança com protecções laterais, luvas resistentes a cortes, sapatos de segurança com biqueira de aço e proteção auditiva. Para operações que envolvam materiais pesados ou trabalho suspenso, os capacetes de proteção são essenciais. Ao trabalhar com metais galvanizados ou revestidos, pode ser necessária proteção respiratória para proteger contra fumos nocivos.

Sistemas de proteção e segurança das máquinas: Certifique-se de que todas as prensas dobradeiras e máquinas de dobragem estão equipadas com mecanismos de proteção adequados, incluindo cortinas de luz, controlos bimanuais ou dispositivos de deteção de presença. Testar e manter regularmente estes sistemas de segurança para garantir a sua eficácia na prevenção de acidentes.

Considerações ergonómicas: Implementar soluções ergonómicas para reduzir o risco de lesões por esforço repetitivo. Isto pode incluir estações de trabalho ajustáveis em altura, auxiliares de manuseamento de materiais e formação adequada sobre técnicas de elevação. Para peças de trabalho grandes ou pesadas, utilize dispositivos de elevação mecânica ou procedimentos de elevação em equipa.

Manutenção de ferramentas e equipamentos: Estabelecer um calendário rigoroso de manutenção preventiva para todo o equipamento de quinagem, matrizes e ferramentas. As inspecções, limpezas e lubrificações regulares são fundamentais para evitar avarias que possam conduzir a acidentes ou problemas de qualidade. Mantenha registos de manutenção detalhados e resolva prontamente quaisquer problemas identificados.

Formação abrangente dos funcionários: Desenvolver e implementar um programa de formação completo que abranja:

Seleção e manuseamento de materiais:

Otimização de processos:

Organização do espaço de trabalho:

Controlo de qualidade e melhoria contínua:

Ao cumprir meticulosamente estas directrizes de segurança e melhores práticas, as operações de dobragem de chapa metálica podem ser conduzidas com um elevado grau de profissionalismo, eficiência e, acima de tudo, segurança. Esta abordagem abrangente não só protege os trabalhadores, como também contribui para melhorar a qualidade do produto e a excelência operacional global.

Com o rápido desenvolvimento do sector global de equipamentos industriais, cada vez mais equipamentos de automação de alto desempenho entraram no campo do processamento de chapas metálicas, fornecendo garantias fundamentais de produtividade para o desenvolvimento de alta qualidade da indústria de processamento de chapas metálicas. O desenvolvimento da globalização industrial trouxe também mais concorrência e desafios, e as exigências do mercado estão em constante mudança. Isto não só exige que o equipamento principal tenha um elevado nível de produtividade, como também coloca maiores exigências à flexibilidade e às capacidades de mudança rápida de todo o sistema de produção.

Como uma das principais tecnologias de processo no domínio do processamento de metais, a dobragem de chapas metálicas desempenha um papel indispensável na produção de produtos metálicos. O método tradicional de produção de operações de dobragem com uma única máquina tende a causar paragens do equipamento durante a troca de encomendas. Há uma intervenção manual excessiva na verificação de desenhos, programação de dobragem, ajuste de parâmetros do equipamento, desmontagem e montagem de moldes de dobragem e manuseamento de materiais. Por conseguinte, o equipamento tem de parar e esperar pela mudança e pelo transporte do material, o que resulta em custos de produção elevados.

Para resolver as questões acima mencionadas no processo de dobragem de chapa metálica, a investigação pode ser conduzida a partir das perspectivas de conceção do processo, inovação de moldes, automação, informatização e tecnologia inteligente. Isto envolve a integração e a introdução de tecnologias avançadas no processo de dobragem de chapa metálica. Por exemplo, otimizar a conceção da estrutura do processo do produto, melhorar a capacidade de controlo dos materiais do molde e a velocidade de comutação da estrutura, utilizar a tecnologia industrial da Internet para a transmissão e comunicação de informações, integrar sistemas de controlo interactivos PLC e aplicar sistemas de gestão da informatização da produção.

O sistema de gestão de informação permite a recolha, processamento e análise de dados em tempo real durante o processo de produção de dobragem de chapa metálica. Através da plataforma de computação em nuvem, é possível efetuar a monitorização e a gestão remota de dados, optimizando os processos de produção. Além disso, a aplicação de linhas de produção automatizadas que integram equipamentos como máquinas-ferramentas e robôs industriais, sistemas de carga e descarga automatizados e sistemas de inspeção em linha aumenta consideravelmente a capacidade de controlo de todo o processo de produção. A aplicação da tecnologia de controlo interativo automatizado reduz eficazmente a intervenção manual e permite a produção contínua, melhorando a eficiência da produção e resultando em produtos de dobragem mais estáveis e fiáveis.

O desenvolvimento da tecnologia de dobragem de chapas metálicas assenta na atualização e aplicação de tecnologia em automação, informatização e sistemas inteligentes na indústria. Como elo crítico na indústria metalúrgica, a evolução dos processos de dobragem de chapas metálicas reflecte a melhoria das capacidades de fabrico industrial e indica direcções futuras para a indústria transformadora. Desde as operações manuais iniciais até à moderna integração da automação CNC, o processo de dobragem de chapa metálica sofreu várias transformações significativas. Cada salto tecnológico foi acompanhado por melhorias substanciais na eficiência da produção e na qualidade do produto.

Nas fases iniciais do processo de quinagem manual, as placas de metal eram quinadas com recurso a ferramentas simples e à experiência. Embora o processo de dobragem manual fosse altamente adaptável, era limitado pela precisão e estabilidade das operações humanas. Isto resultou numa baixa eficiência de produção e dificultou a satisfação das necessidades de produção padronizada e em grande escala. Com a aceleração da industrialização, a indústria metalúrgica começou a introduzir gradualmente equipamentos de dobragem por máquina, tais como as máquinas de dobragem manual e as máquinas de dobragem mecânica. Estes dispositivos proporcionam uma força estável através de princípios mecânicos, melhorando significativamente a eficiência da produção e a consistência do produto.

As modernas linhas de produção de dobragem de chapa metálica estão normalmente equipadas com máquinas de dobragem CNC avançadas, que podem controlar com precisão os ângulos e as posições de dobragem, aumentando significativamente a precisão e a repetibilidade da dobragem de chapa metálica.

Através da programação informática, as acções das máquinas de dobragem podem ser controladas com precisão, permitindo o fabrico rápido de peças metálicas com formas complexas. Com a adoção do desenho assistido por computador (CAD) e do fabrico assistido por computador (CAM), a produção de moldes torna-se mais eficiente e precisa. A aplicação da tecnologia de Prototipagem Rápida facilita as modificações e optimizações dos moldes, encurtando o tempo desde a conceção até ao mercado. O desenvolvimento de moldes modulares inteligentes permite trocas rápidas e manutenção atempada durante a utilização, melhorando a eficiência da produção das operações de dobragem.

O projeto estrutural de produtos de dobragem de chapa metálica tem de incorporar a aplicação de conhecimentos multidisciplinares, tais como as propriedades de processamento dos materiais metálicos, os princípios de engenharia mecânica relacionados e os processos de fabrico. Os requisitos funcionais e o ambiente de utilização do produto também influenciam a seleção de materiais e a conceção estrutural. É necessário escolher materiais metálicos de alta resistência e resistentes à corrosão e projetar as estruturas de reforço correspondentes. Além disso, tendo em conta a espessura do material, a capacidade de processamento das estruturas do produto e as caraterísticas de deformação plástica dos materiais, é crucial definir áreas de dobragem razoáveis para evitar estiramento ou compressão excessivos, garantindo a precisão dimensional e a resistência estrutural do produto. A figura seguinte apresenta um diagrama esquemático do processo de quinagem de chapas metálicas.

Além disso, as restrições de produção, como o raio de curvatura e os ângulos de curvatura, devem ser consideradas durante a fase de projeto. É importante seguir os princípios da sequência de dobragem: dobrar de dentro para fora, dobrar de pequeno para grande, dobrar primeiro formas especiais e depois dobrar formas gerais, assegurando que o processo de formação inicial não afecta ou interfere com os processos subsequentes.

A conceção do processo é um passo fundamental para garantir que os produtos são produzidos de acordo com padrões de qualidade e eficiência de produção pré-determinados. Isto inclui a seleção do equipamento de dobragem adequado, o estabelecimento de desenhos detalhados do fluxo do processo e a conceção de moldes precisos. Ao selecionar o equipamento de quinagem, é essencial ter em conta a precisão e a estabilidade do equipamento e a sua adequação a materiais de diferentes espessuras e níveis de dureza.

A conceção dos moldes de dobragem é também uma parte importante da conceção do processo, uma vez que afecta diretamente a qualidade do produto e a eficiência da produção. Uma boa conceção do molde deve garantir um fluxo suave do metal durante a dobragem, reduzir o risco de fissuras e rachas e ter em conta a durabilidade e os custos de manutenção do molde. Com o desenvolvimento das tecnologias de conceção assistida por computador e fabrico assistido por computador, a conceção moderna de moldes pode ser mais precisa e eficiente, permitindo mesmo a simulação e otimização na fase de conceção. Ao desenvolver fluxos de processo, é também necessário ter em conta a eficiência da produção e o controlo de custos, assegurando simultaneamente que cada passo atinge os resultados de processamento esperados.

Os processos tradicionais de dobragem de chapa metálica dependem fortemente dos operadores e a qualidade do produto é facilmente influenciada pelo estado do operador. Trata-se normalmente de uma etapa de estrangulamento no processo de transformação de produtos metálicos. Por conseguinte, o desenvolvimento e a adoção de tecnologia de processamento automatizado para substituir gradualmente as operações de dobragem manual são de grande importância para aumentar a eficiência da produção. O processamento de peças por equipamento de quinagem operado manualmente é apresentado na Figura 2.

O processamento automático de dobragem de chapas metálicas é uma representação típica da aplicação de tecnologia avançada na produção durante a era industrial, com a aplicação de unidades de processamento automatizadas de alta eficiência, alta qualidade e altamente flexíveis a tornar-se cada vez mais maduras.

A partir do desenvolvimento do processamento automatizado de dobragem de chapas metálicas, existem principalmente três tipos de tecnologias de processamento automatizado: processamento de dobragem com manipulador fixo, processamento de dobragem com robô industrial e processamento automático de unidades de dobragem com várias arestas. Cada tipo de método de processamento automatizado de dobragem tem as suas vantagens, e os gestores de fábrica têm de considerar os benefícios abrangentes quando os introduzem em simultâneo.

A unidade de dobragem automática do braço mecânico pode ser dividida em X, Y, unidade de dobragem integrada do manipulador de três eixos e unidade de dobragem integrada do robot industrial de acordo com diferentes dispositivos de integração de automação. A unidade de quinagem com manipulador de três eixos é utilizada principalmente para a produção em massa e para produtos de chapa metálica com estrutura espacial relativamente simples, tais como peças em forma de caixa, peças com ranhuras, peças em caixa, etc. A sua principal vantagem é o baixo custo de investimento, a elevada eficiência para peças produzidas em massa, mas devido às limitações da sua pista de rolamento espacial e à fraca flexibilidade estrutural, não consegue lidar com a mudança frequente de produção.

Por outro lado, a unidade de dobragem automática integrada com robots industriais é mais vantajosa no processo de desenvolvimento da procura do mercado moderno. Para ultrapassar as limitações da gama de funcionamento do robô de seis eixos existente, a integração da pista móvel inferior pode conseguir operações de movimento flexíveis do robô em diferentes estações de trabalho, aumentando ainda mais a compatibilidade da unidade de dobragem para o processamento de produtos.

O robô desloca-se para a posição da máquina de dobragem, coloca o material em folha sobre o molde inferior da máquina de dobragem e, através do sensor de retrocesso da máquina de dobragem, efectua um posicionamento preciso. Após a conclusão do posicionamento, o robô envia o sinal de dobragem para a máquina de dobragem e conclui a ação de dobragem em coordenação com a máquina de dobragem.

A precisão de dobragem da unidade de dobragem do robô industrial depende da precisão da própria máquina de dobragem, da precisão de posicionamento do robô e do controlo coordenado do robô e da máquina de dobragem. A unidade de processamento de dobragem do robô padrão está centrada no robô industrial e na máquina de dobragem, equipada com dispositivos mecânicos, prateleiras de matérias-primas, pilhas de descarga, bancadas de posicionamento, prateleiras de inversão, dispositivos de mudança de mão e vários sensores de deteção. A unidade de quinagem integrada no robot industrial é apresentada na Figura 3.

O manipulador é a "mão" que o robô utiliza para substituir os humanos na recolha e colocação das peças de trabalho. O manipulador do robô de dobragem é geralmente composto por várias ventosas instaladas numa estrutura metálica e pode ajustar de forma flexível a posição e a estrutura de ramificação das ventosas para conseguir compatibilidade com diferentes tamanhos de peças e ângulos de dobragem. As mesas de carga e descarga utilizam normalmente paletes empilhadas, mas também podem ser utilizadas correias transportadoras ou carris para transportar matérias-primas e produtos acabados.

A mesa de trabalho de posicionamento é uma plataforma inclinada com arestas elevadas, com esferas ligeiramente elevadas distribuídas na superfície da mesa. O robô transfere a placa de aço para a mesa de posicionamento, onde a placa desliza livremente para a borda elevada devido à gravidade. Quando o robot volta a agarrar a placa, a posição da placa e da pinça foi ajustada com precisão, fornecendo uma referência para o passo seguinte da dobragem.

A unidade de dobragem automática multi-lateral integrada distingue-se do método em que o manipulador agarra as peças para dobrar. Em vez disso, utiliza o manipulador para mover as peças em coordenação com a máquina de dobragem para completar o processo de dobragem. Geralmente, o molde de dobragem configurado nesta unidade também tem uma elevada flexibilidade. A aplicação bem sucedida da unidade de dobragem automática multi-lateral integrada na indústria transformadora melhorou significativamente as capacidades de maquinação e fabrico do equipamento de máquinas-ferramenta da China.

A unidade integrada de dobragem automática multi-lateral inclui um dispositivo de carga, um dispositivo transportador de vaivém, um manipulador da máquina de dobragem principal e um dispositivo de descarga, como mostra a Figura 4. O manipulador está localizado diretamente em frente da máquina de dobragem principal, estando os sistemas automáticos de carga e descarga localizados nos lados esquerdo e direito da máquina de dobragem, respetivamente.

Os dispositivos automáticos de carga e descarga e o dispositivo transportador de vaivém ligam-se automaticamente ao armazém vertical para posicionar as matérias-primas, substituindo o trabalho manual para posicionar as placas ou peças de trabalho no local de processamento, e permitem a entrada e saída automática de peças para a bancada de trabalho. O manipulador pressiona e dobra as placas para processamento; a máquina de dobragem principal completa o trabalho de dobragem e formação de placas de acordo com os códigos de linguagem de máquina do programa. Através do controlo de processamento de peças de alta precisão, do tratamento especial da superfície do molde e do controlo especial sobre a pista de execução do molde, a máquina de dobragem multi-lateral assegura o processamento eficiente e de alta qualidade de peças de chapa metálica.

Durante o processo de dobragem, o sistema de servo-acionamento elétrico controla o movimento do molde de dobragem, permitindo uma resposta de alta velocidade e um movimento rápido da curva do molde, obtendo acções de dobragem rápidas e precisas e realizando um processamento de dobragem de alta velocidade. Ao controlar a lógica de ação e a trajetória de funcionamento de um conjunto de moldes, é possível realizar o processamento de peças complexas. Este conjunto de moldes é designado por molde universal.

A máquina de dobragem, utilizando um único conjunto de moldes versáteis, pode realizar vários processos, tais como dobragem de ângulos positivos e negativos, grandes arcos e orlas planas complexas, alcançando uma elevada flexibilidade no processamento. O dispositivo automático de mudança de molde é composto por peças como o molde de folga intermédio, o molde de secção padrão, o dispositivo de movimentação da embraiagem e o dispositivo rotativo de inserção de peças. Tem duas funções principais: retração da folga para o corte de arestas e ajuste automático do comprimento, para facilitar as operações de dobragem em diferentes dimensões direcionais.