Já alguma vez se debateu com problemas de dobragem de chapa metálica que o deixaram a coçar a cabeça? Nesta publicação perspicaz do blogue, um engenheiro mecânico experiente partilha os seus conhecimentos sobre a resolução de desafios comuns no processo de quinagem de metal. Desde a prevenção de fissuras na dobragem até ao posicionamento preciso dos furos, descobrirá soluções práticas e sugestões valiosas para otimizar as suas técnicas de dobragem de chapa metálica e obter sempre resultados perfeitos.

As chapas metálicas são dobradas e formadas utilizando uma máquina de dobrar chapas. A peça de trabalho é colocada na máquina e a alavanca de elevação é utilizada para levantar o bloco de travão, o que permite posicionar a peça de trabalho. O bloco de travão é então baixado sobre a peça de trabalho e a alavanca de dobragem é pressionada para dobrar a chapa metálica.

O mínimo raio de curvatura é determinado pela ductilidade e espessura do metal que está a ser formado. Para chapas de alumínio, o raio de curvatura deve ser superior à espessura da chapa.

Devido à elasticidade, o ângulo de flexão do metal é ligeiramente superior ao ângulo requerido.

A dobragem de chapas metálicas é normalmente realizada numa oficina de processamento de metais. Chapa metálica O processamento envolve uma série de técnicas, como a dobragem, a rebitagem e a soldadura de materiais metálicos.

Os problemas comuns que ocorrem durante este processo e as respectivas soluções são discutidos de seguida.

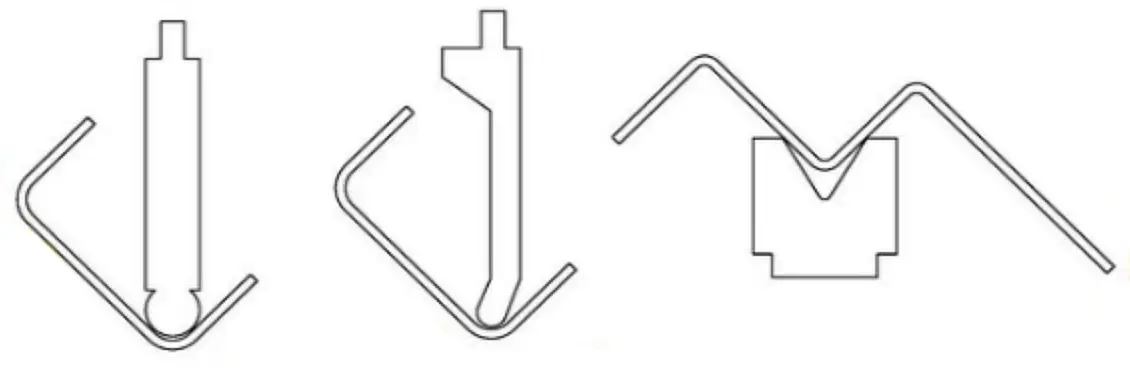

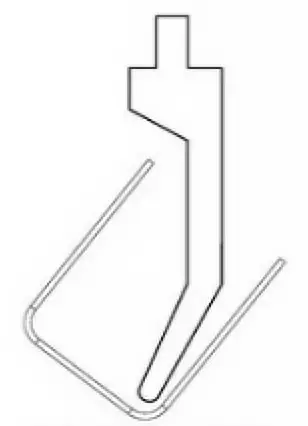

Durante o processo de dobragem destas peças, a largura da ranhura é maior do que a altura da perna, levando à interferência entre uma extremidade da peça de trabalho e a matriz superior ou o cursor na travão de prensa. Este facto torna impossível garantir as dimensões da peça de trabalho, como mostra a Figura 2.

Previsão de interferência na dobragem de chapas metálicas

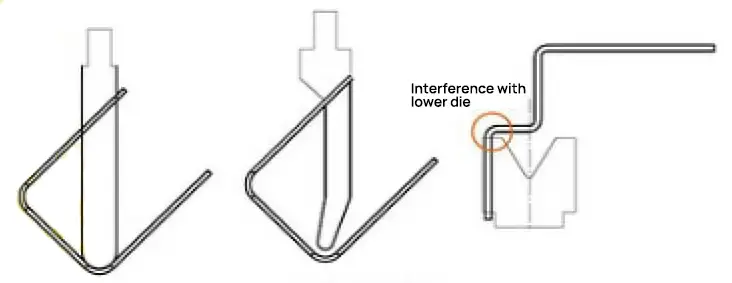

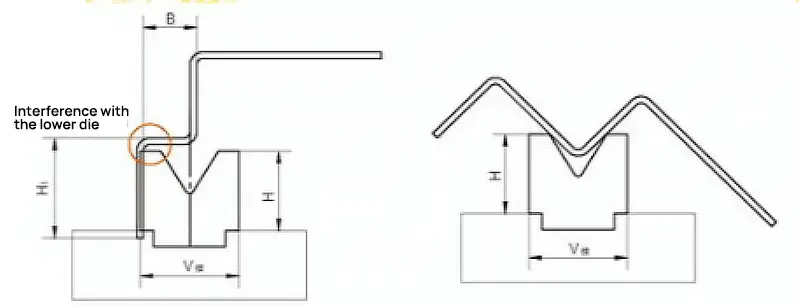

Quando se trata de peças de chapa metálica de precisão com pernas altas, determinar se a dobragem pode ser concluída requer vários cálculos, com as dimensões correspondentes indicadas na Figura 3.

Se L-M1,5x, a peça de trabalho não pode ser dobrada, pois causaria interferência.

Soluções para problemas de interferência

(1) Se uma peça de trabalho do tipo ranhura sofrer interferências de dobragem, pode ser selecionada uma matriz superior de pescoço de ganso para dobrar. Isto evita a interferência entre a aresta de dobragem da peça de trabalho e o travão de prensa ou a matriz superior, assegurando as dimensões de dobragem da peça de trabalho, como se mostra na Figura 4.

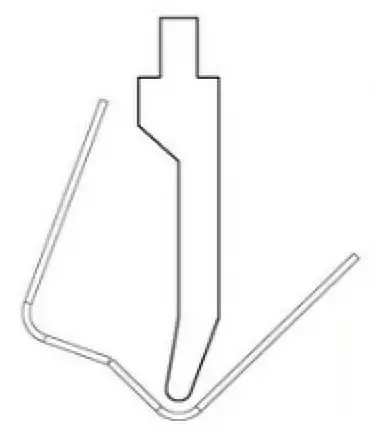

(2) Se uma peça de trabalho do tipo ranhura sofrer interferências de dobragem e não existirem matrizes superiores de pescoço de ganso adequadas, pode ser efectuada uma pré-dobragem inversa a meio da dobragem sem afetar os requisitos de utilização, como se mostra na Figura 5. Ao aumentar artificialmente o ângulo de dobragem, a peça de trabalho pode ser dobrada normalmente. De seguida, pode ser utilizada uma matriz de pneu plano para pressionar a área da pré-curvatura, de modo a garantir que os requisitos de qualidade do produto são cumpridos.

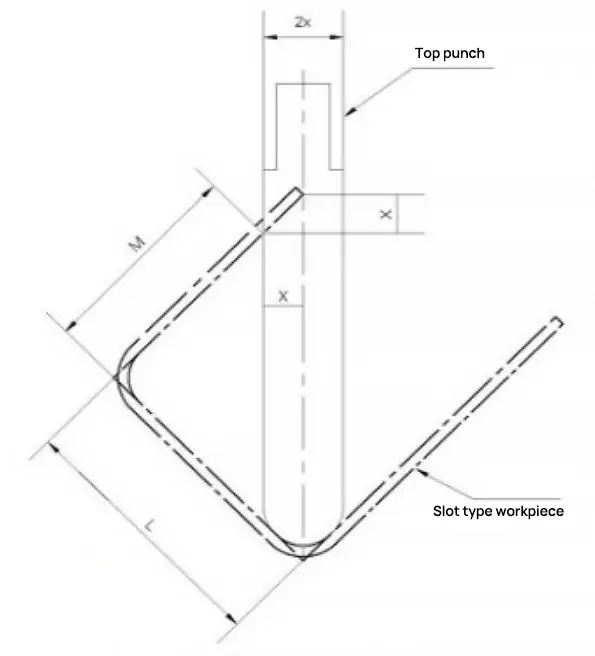

(3) Ao dobrar peças de trabalho com várias dobras, se H1>H ou B<V/2, pode ocorrer interferência entre a peça de trabalho e a abertura da matriz inferior e a bancada de trabalho. A escolha da matriz inferior e da sequência de quinagem torna-se muito importante, podendo ser utilizados os seguintes métodos:

① Selecionar uma matriz inferior de elevada dimensão com H>H1 para assegurar a dobragem normal da peça de trabalho;

② Seleccione uma abertura de matriz inferior com B>V/2 para assegurar a dobragem normal da peça de trabalho;

③ Se não houver matriz inferior de alta dimensão, altere a sequência de dobragem. Pré-deformar a dobra do meio para um determinado ângulo, depois dobrar no lado curto, formar a terceira dobra, e finalmente reprimir a dobra do meio para o tamanho e ângulo necessários, garantindo o tamanho do processo da peça de trabalho, como mostrado na Figura 6.

(1) Análise das causas

As fissuras de dobragem ocorrem frequentemente na superfície de tração das peças de chapa metálica durante a dobragem, danificando as propriedades mecânicas da peça de trabalho e não cumprindo os requisitos de utilização, levando ao desmantelamento da peça de trabalho e a perdas económicas. Os principais motivos são:

① A chapa metálica tem uma estrutura cristalina especial e direção de grão rolante, e a flexão paralela à direção do grão pode facilmente causar fratura;

② O raio de curvatura R escolhido é demasiado pequeno;

③ O ângulo R da ranhura em forma de V da matriz inferior é pequeno;

④ O desempenho do material é fraco.

(2) Medidas preventivas

① Ao cortar, rode a chapa metálica para cortar na direção perpendicular à dobragem (ou seja, a direção de dobragem do material é perpendicular ao grão);

② Aumentar o ângulo R da matriz superior;

③ Utilize uma matriz inferior com um ângulo R grande para o processamento;

④ Escolha materiais de elevado desempenho.

Análise da causa:

Soluções

Análise da causa:

Soluções

Análise da causa:

Soluções

Análise da causa:

Quando a flexão elástica é utilizada para posicionar o furo, a parte exterior do braço de flexão é puxada pela fricção na superfície do molde côncavo e na superfície exterior da peça de trabalho, fazendo com que o furo de posicionamento seja deformado.

Soluções

Análise da causa:

Soluções

Análise da causa:

Sob a tensão na direção circunferencial, a superfície exterior do material encolhe enquanto a superfície interior se estende durante a flexão, formando um abaulamento na direção da flexão.

Soluções

Análise da causa:

Soluções

Análise da causa:

O ressalto do material altera o ângulo de flexão, tornando a linha central desalinhada.

Soluções

Análise da causa:

Soluções

Análise da causa:

Quando a altura de curvatura é inferior à altura mínima de curvatura, a parte de curvatura sofre expansão.

Soluções

Análise da causa:

A profundidade inconsistente e o encolhimento na largura da peça de trabalho causam torção e deflexão.

Soluções

Análise da causa:

A incisão faz com que os dois bordos rectos se abram para o lado esquerdo e para o lado direito, formando uma deflexão na parte inferior.

Soluções

Análise da causa:

Ao selecionar o matriz de dobragemSe o material for dobrado com uma largura de ranhura em V de 4 a 6 vezes a espessura do material (T), é normalmente escolhido. No entanto, se a dimensão da dobra for inferior a metade da largura da ranhura em V selecionada, pode ocorrer deslizamento.

Problema: A ranhura em V selecionada é demasiado grande.

Soluções:

Análise da causa:

A largura padrão do matriz inferior da máquina de dobrar deve ser de, pelo menos, 10 mm. Portanto, o material a ser dobrado deve ter menos de 10 mm de espessura. Se a dobra for um ângulo de 90 graus, o seu comprimento não deve ser inferior a √2 (L + V / 2) + T.

Para evitar a deslocação do molde e eventuais acidentes de sucata ou de segurança daí resultantes, o molde deve ser fixado com segurança na base do molde, com exceção de qualquer grau de liberdade para cima.

Soluções:

Análise da causa:

Suponhamos que a distância do furo ao linha de dobra é L. Se L for inferior a (4 a 6) vezes a espessura da placa T dividida por 2, o material sofrerá tração. Isto deve-se ao facto de, durante o processo de dobragem, a força de tração deformar o material, causando tração e distorção.

O valor mínimo de L para diferentes espessuras de chapa, com base na largura da ranhura do molde padrão, é o seguinte:

Soluções:

Análise da causa:

Quando L é inferior a (4 a 6) vezes a espessura da placa T dividida por 2, o material sofrerá deformação durante a processo de dobragem devido ao contacto entre o material e o molde inferior.

Soluções:

Análise da causa:

O bordo de aplanamento longo pode não aderir firmemente durante o processo de aplanamento, fazendo com que se levante nas extremidades. Este problema depende em grande medida da posição de aplanamento, pelo que é importante prestar muita atenção à posição de aplanamento.

Soluções:

Precauções:

A qualidade do processo de aplanamento depende das competências do operador, pelo que é importante prestar muita atenção à situação real durante o aplanamento.

Análise da causa:

O material é severamente esticado e fracturado devido à altura elevada da ponte levadiça. Outras causas podem incluir:

Soluções:

Análise da causa:

A peça de trabalho é deslocada para a frente durante o processamento devido a uma força de pressão para a frente, causando um aumento no pequeno ângulo L da parte frontal.

Soluções:

Análise da causa:

Soluções:

Análise da causa:

Soluções:

Análise da causa:

Soluções:

Análise da causa:

Soluções:

Análise da causa:

Soluções:

Análise da causa:

A máquina funciona demasiado depressa durante o processo de quinagem, fazendo com que a velocidade de quinagem ascendente durante a deformação da peça de trabalho seja superior à velocidade a que o operador está a segurar a peça de trabalho com a mão.

Soluções:

O material AL é propenso a quebrar ao longo de linhas paralelas durante a flexão devido à sua estrutura cristalina especial.

Soluções:

Leitura relacionada: 12 soluções para problemas de dobragem de chapas metálicas

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.